1.本实用新型涉及锂电芯生产加工设备技术领域,特别涉及一种电芯预热炉高效上料装置及包含其的电芯预热炉。

背景技术:

2.目前,接触式预热炉用于卷绕之后的裸电芯在整形之前的预热,以便使裸电芯能够快速的达到整形效果。相比传统的风循环式的预热隧道炉,该接触式预热炉具有加热块、效率高、节能和洁净度高等特点。因此,接触式预热炉广泛用于裸电芯等的预热或干燥处理。

3.现有的接触式预热炉采用侧边拖动抽屉的结构,公告号为cn109442999b中国发明专利公开了一种全自动预热炉,该接触式预热炉包括炉体框架、电芯上料工位、电芯加热工位和电芯下料工位,电芯上料工位一侧设置电芯上料模组,上料模组的机械手将电芯从电芯移载机构也就是电芯来料线上夹取电芯后,然后放于托盘式发热板上。由于炉体高达2米左右,托盘式发热板有多达十几层,特别是当高层的托盘式发热板需要上料时,上料机械手从低处的电芯来料线上夹取电芯,然后升至高层的托盘式发热板上放置电芯,接着降至低处的电芯来料线上继续夹取电芯,再升至高层的托盘式发热板上放置电芯,由于上料机械手的升降行程过长,另外,由于上料模组中的各机械结构均占用一定的空间,因此各机械结构之间需要间隔一定的安全距离,所以上料机械手也存在一定的水平移动行程,不仅造成电芯来料线的待下料电芯存在等待闲置状态,而且托盘式发热板也存在上料等待闲置状态,造成了时间的浪费,从而生产效率低下。

技术实现要素:

4.为解决上述技术问题,本技术提供一种电芯预热炉高效上料装置,通过增加缓存上料机构和缓存移载机构,电芯来料线的待下料电芯以及待上料的电芯预热组件均无闲置等待状态,提高了设备的运行效率和利用率,也大大提高了电芯的生产效率。

5.本技术提供的一种电芯预热炉高效上料装置,采用如下的技术方案:

6.一种电芯预热炉高效上料装置,包括依次设置的电芯来料线、缓存上料机构、缓存移载机构和上料机构,所述缓存移载机构包括缓存托盘以及运载机构,所述运载机构的一端设为电芯缓存工位,所述运载机构的另一端为电芯上料工位,所述运载机构用于将所述缓存托盘在电芯缓存工位与电芯上料工位之间往复移动;所述缓存上料机构包括安装架、设于所述安装架上的第一y轴行程机构、设于所述第一y轴行程机构上的第一z轴行程机构以及设于所述第一z轴行程机构上的第一电芯夹持组件,所述第一电芯夹持组件用于将电芯来料线上的电芯转移至电芯缓存工位的缓存托盘上;所述上料机构包括上料固定架、设于所述上料固定架上的第二z轴行程机构以及第二z轴行程机构上的第二电芯夹持组件,所述第二电芯夹持组件用于从电芯上料工位的缓存托盘上夹取电芯以进行电芯上料。

7.通过采用上述技术方案,预热炉上料装置通过电芯来料线、缓存上料机构、缓存移

载机构和上料机构的布局,能够使得各机构配合紧密情况下一直处于工作状态,大大减少闲置、等待的时间浪费,同时提高了生产效率和设备利用率。

8.优选地,所述第一y轴行程机构的行程距离为900-1100mm,所述第一z轴行程机构的行程距离为60-90mm,所述第二z轴行程机构的行程距离为1800-2000mm。

9.通过采用上述技术方案,第一z轴行程机构的行程距离为60-90mm,相比目前2米左右的上料机械手升降行程,本技术大大缩短了从电芯来料线上抓取电芯的升降行程,缩短了电芯来料线上电芯的等待时间,甚至没有等待时间;所述第二z轴行程机构专用于将位于电芯上料工位的缓存托盘上的电芯上料到每层的电芯预热组件即可,无须去电芯来料线上进行夹取电芯,而且缓存托盘在第二z轴行程机构抓取电芯后即可向电芯缓存工位移动从而缓存下一组要上料的电芯,因此电芯上料的效率大大提高了。

10.优选地,所述第一y轴行程机构包括y轴模组,以及固定于所述y轴模组驱动端的移动架,所述第一z轴行程机构包括固定于所述移动架上的电缸,所述第一电芯夹持组件固定于所述升降气缸的驱动端。

11.通过采用上述技术方案,电芯来料线上的电芯输送到第一y轴行程机构下方,第一y轴行程机构驱动第一z轴行程机构移动至电芯正上方,然后由电缸驱动第一电芯夹持组件下降以夹取电芯,第一z轴行程机构的行程距离大大缩短,夹取电芯后转移至电芯缓存工位的缓存托盘上,无须等待是否电芯上料到电芯预热组件,可继续复位到电芯来料线的正上方以夹取电芯,为电芯上料机构提供缓存电芯,使得上料机构不断衔接待上料的电芯,使得上料机构没有闲置、等待的时间浪费。

12.优选地,所述第二z轴行程机构包括z轴模组以及固定于所述z轴模组驱动端的机械臂,所述第二电芯夹持组件固定于所述机械臂的自由端,所述第二电芯夹持组件位于电芯上料工位正上方。

13.通过采用上述技术方案,第二z轴行程机构只有升降的动作,夹取位于电芯上料工位的缓存托盘里的电芯后放于位于平移至电芯上料工位的电芯预热组件上即可,因此,电芯上料的效率也提高了很多。

14.优选地,所述运载机构包括主驱动电机、x向主传动轴、第一y向线性导轨、第二y向线性导轨以及同步带组件,所述同步带组件包括第一主动同步带轮、第二主动同步带轮、第一从动同步带轮、第二从动同步带轮以及第一同步带和第二同步带,所述第一主动同步带轮、第二主动同步带轮通过x向主传动轴与主驱动电机的输出轴同轴连接,所述第一主动同步带轮、第一从动同步带轮分别固定于所述第一y向线性导轨的两端,所述第二主动同步带轮、第二从动同步带轮分别固定于所述第二y向线性导轨的两端,所述第一主动同步带轮、第一从动同步带轮上套设有第一同步带,所述第二主动同步带轮、第二从动同步带轮上套设有第二同步带,所述第一y向线性导轨、第二y向线性导轨均包括滑轨以及与滑轨滑动连接的滑块,所述第一同步带、第二同步带均设置连接件与所述滑块固定连接,所述连接件上固定设置水平移动架,所述缓存托盘的底部固定于所述移动板上。

15.通过采用上述技术方案,由于缓存托盘上设置多个电芯放置工位,缓存托盘x向宽度比较大,该运载机构通过x向主传动轴同步驱动第一主动同步带轮、第二主动同步带轮,可使得缓存托盘的底部两端双y向同动运行的效果,因此确保了缓存托盘的运行稳定性,可以做到丝滑运行,从而提高运行效率。

16.优选地,所述运载机构的行程距离为1400-1500mm。

17.通过采用上述技术方案,所述运载机构的行程距离与上料机构中各机械结构的尺寸以及安全间隔相配合,既能够保存各机构之间的运行安全性,又能尽可能减小行程距离,以节省运行时间,提高设备利用率。

18.本技术提供的一种电芯预热炉,包括预热炉体,预热炉体包括炉体框架以及设于炉体框架内的电芯预热工位,电芯预热工位内设置若干层电芯预热组件,所述若干层电芯预热组件沿着竖直方向依次堆叠放置,每层所述电芯预热组件可相对于所述炉体框架沿y轴方向平移,所述炉体框架上设置可将每层的电芯预热组件沿y轴方向平移的移载机构,还包括上述的电芯预热炉高效上料装置,当电芯上料时,所述移载机构将电芯预热组件平移至电芯上料工位进行上料。

19.通过采用上述技术方案,当需要电芯上料时,移载机构本身包括升降机构和水平移动机构,由升降机构移动至待上料的电芯预热组件的位置,然后由水平移动机构将电芯预热组件移动至电芯上料工位上方,此时,第二z轴行程机构已经夹取缓存托盘里的电芯,在待上料的电芯预热组件上方等待上料,如此电芯缓存式上料,而非之前的等待式上料,使得电芯上料的效率大大提高。

20.综上所述,本技术包括以下至少一种有益技术效果:

21.1.预热炉上料装置通过缓存上料机构、缓存移载机构和上料机构的相互配合,不仅将现有的电芯上料分成从来料线夹取电芯以及将电芯上料到电芯预热组件上相互不干扰的两部分,并且通过缓存移载机构来无缝衔接来料线下料和电芯上料,使得各机构一直处于工作状态,解决了现有机构闲置、等待的时间浪费,大大提高了生产效率和设备利用率;

22.2.运载机构通过x向主传动轴同步驱动第一主动同步带轮、第二主动同步带轮,可使得缓存托盘的底部两端双y向同动运行的效果,且通过双y向线性导轨,确保了缓存托盘的运行稳定性,可以做到丝滑运行,从而提高运行效率。

附图说明

23.图1是一种电芯预热炉的左视图;

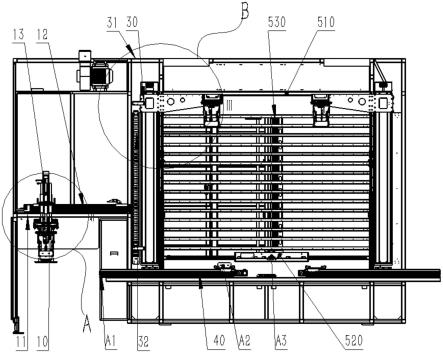

24.图2是沿图1中a-a中的剖视图;

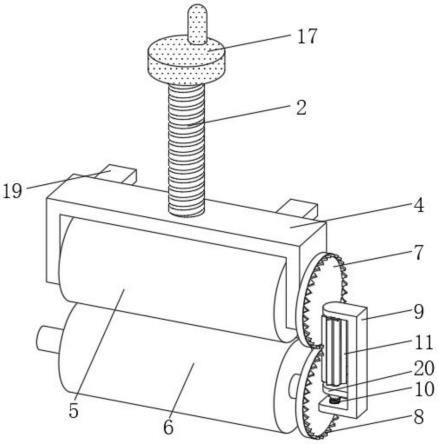

25.图3是图2中a处的放大结构示意图;

26.图4是图2中b处的放大结构示意图;

27.图5是用于体现缓存移载装置的示意图;

28.图6是用于体现运载机构的示意图;

29.图中:缓存上料机构-10;安装架-11;第一y轴行程机构-12;y轴模组-121;移动架-122;第一z轴行程机构-13;电缸-131;第一电芯夹持组件-14;电芯上料机构-30;上料固定架-31;第二z轴行程机构-32;z轴模组-321;机械臂-322;第二电芯夹持组件-33;缓存移载装置

ꢀ‑

40;缓存托盘-41;运载机构-42;导轨支撑架-421;x向主传动轴-422;水平移动架-423;炉体框架-510;电芯预热组件-520;移载机构-530;缓存上料工位-a1;电芯上料工位-a2;电芯预热工位-a3。

具体实施方式

30.以下结合附图1-6对本技术进一步详细说明。

31.参照图2,本技术一种电芯预热炉高效上料装置,包括依次设置的电芯来料线、缓存上料机构10、缓存移载机构40和电芯上料机构30,本技术将上料部分分成电芯缓存上料部分与电芯上料部分,并在电芯缓存上料部分与电芯上料部分之间设置缓存移载装置40,缓存移载装置40包括缓存托盘41以及运载机构42,对应运载机构42的起始端设定为缓存上料工位a1 和电芯上料工位a2,运载机构42用于将缓存托盘41在缓存上料工位a1与电芯上料工位a2 之间往复移动;电芯缓存上料部分包括缓存上料机构10,缓存上料机构10设于缓存上料工位a1一侧,电芯来料线设于缓存上料机构10的正下方,缓存上料机构10用于将电芯来料线的电芯转移至缓存上料工位a1的缓存托盘41上,因此,缓存上料机构只需将电芯来料线的电芯供应给缓存移载装置40的初始位置,即是缓存上料工位a1即可;电芯上料部分设置为只包括升降机构的电芯上料机构30,具体为,将电芯上料机构30设于电芯上料工位a2的上方,使得电芯上料机构30仅仅需要升降取放位于电芯上料工位a2的电芯即可完成电芯的上料,而且,电芯上料机构30与缓存上料机构10的作业过程互不干扰,可不间断同时进行,将电芯上料进行分阶段的巧妙设计,整体提高了电芯的上料作业效率。

32.参照图2、图3,缓存上料机构10包括安装架11、设于安装架11上的第一y轴行程机构12、设于第一y轴行程机构12上的第一z轴行程机构13以及设于第一z轴行程机构13上的第一电芯夹持组件14,第一z轴行程机构13的行程距离为60-90mm,第一y轴行程机构12的行程距离为900-1100mm。具体为第一y轴行程机构12包括y轴模组121,以及固定于y轴模组 121驱动端的移动架122,第一z轴行程机构13包括固定于移动架122上的电缸131,第一电芯夹持组件14固定于电缸131的驱动端。执行缓存上料作业时:来料线的电芯到位后,电缸131按照指令驱动第一电芯夹持组件14下降至电芯来料线的正上方,第一电芯夹持组件14也按照程序指令抓取成排的一组电芯,再由y轴模组121驱动移动架122带动电缸131及第一电芯夹持组件平移至缓存上料工位a1,然后电缸131按照指令驱动第一电芯夹持组件14 下降至缓存上料工位a1的缓存托盘上,第一电芯夹持组件也按照指令将电芯松开后放置于缓存上料工位a1的缓存托盘41上,即完成了电芯的缓存上料部分;相比以前的直接由机械手抓取来料线的电芯后放置到托盘式发热板上,无论是z轴行程还是y轴行程,均有缩短,缩短的行程也即是时间的缩短和效率的提高,特别是z轴行程,由于整个预热炉内依次叠放在炉体框架之间的托盘式发热板高达有2000mm左右,当需要上料到高层时,z轴行程缩短的何止是20倍,可见从来料线上抓取电芯的效率提高的何止是一点点。

33.参照图2、图4,电芯上料机构30包括上料固定架31、固设于上料固定架31上的第二z轴行程机构32以及设于第二z轴行程机构上32的第二电芯夹持组件33,第二z轴行程机构32 的行程距离为1800-2000mm;相比之前的预热炉,本技术的电芯上料机构30只需由第二z轴行程机构32升降取放位于缓存下料工位a1的电芯即可,第二z轴行程机构32选用z轴模组 321以及固定于z轴模组321驱动端的机械臂322,第二电芯夹持组件33固定于机械臂322 的自由端,第二电芯夹持组件33位于电芯上料工位a2正上方。具体为,先由第二z轴行程机构32的z轴模组321带动机械臂322升降从而使得位于机械臂322端部的第二电芯夹持组件33置于电芯上料工位a2的缓存托盘41里的电芯上方,第二电芯夹持组件33按照程序指令夹取电芯,然后缓存托盘41自行复位到缓存上料工位a1以运载由缓存上料机构10转移的电芯供

应给电芯上料机构30,电芯上料机构30专用于将位于电芯上料工位a2的缓存托盘41 上的电芯上料到每层的托盘式发热板即可,无须去电芯来料线上进行夹取电芯,而且缓存托盘41在第二z轴行程机构32抓取电芯后即可向电芯缓存上料工位a1移动从而为电芯上料机构30不断缓存待上料的电芯,因此电芯上料的效率大大提高了。

34.参照图1、图5、图6,运载机构42包括沿y向设置的导轨支撑架421,也是整个运载机构 42的支撑部分,导轨支撑架421上对称设置第一y向线性导轨、第二y向线性导轨,第一y 向线性导轨、第二y向线性导轨均包括滑轨以及与滑轨滑动连接的滑块,这是整个运载机构 42的运输基准,垂直于第一y向线性导轨、第二y向线性导轨设置有主驱动轴即x向主传动轴422,该x向主传动轴422的两端部分别固定第一主动同步带轮、第二主动同步带轮,该x 向主传动轴422的一端通过联轴器与主驱动电机的驱动端连接,因此实现第一主动同步带轮、第二主动同步带轮的同步转动;还包括分别于第一y向线性导轨、第二y向线性导轨的另一端设置第一从动同步带轮、第二从动同步带轮,以及套设于第一主动同步带轮、第一从动同步带轮之间的第一同步带,套设于第二主动同步带轮、第二从动同步带轮上的第二同步带,第一同步带、第二同步带上均设置连接件与滑块固定连接,连接件上固定设置水平移动架423,水平移动架423呈u型,从而增大水平移动架423的承接面积,缓存托盘41的底部对称固定于两块水平移动架423上。

35.参照图5,电芯的上料、下料过程中,均是一次性上料一排中的多个电芯,电芯夹持组件包含多个并排设置的电芯夹爪,托盘式发热板需满足一定的横向尺寸,为了方便电芯的取放,要求缓存托盘41满足与托盘式发热板相同的宽度规格,因此缓存托盘41x向宽度比较大,需要缓存托盘41的承接点不止一个,且缓存托盘41需要往复传送,因此需要多个承接点同步进行,以确保缓存托盘41的传送过程做到安全快速,该运载机构42通过x向主传动轴411 同步驱动第一主动同步带轮、第二主动同步带轮,使得单电机同步驱动同步带组件,以及配合线性导轨的结构,可使得缓存托盘41的底部两端双y向同动运行的效果,因此确保了缓存托盘41的运行稳定性,可以做到丝滑运行,从而提高运行效率,以适配设备快速高效的运行环境。运载机构42的行程距离为1400-1500mm,由于各机械结构均占用一定的空间,因此各机械结构之间均需要间隔一定的安全距离,结合安全距离、机构的动作进程和速度,将运载机构42的行程距离定为1400-1500mm,可以在满足作业安全的情况下,尽可能的提高作业效率。

36.参照图2,本技术提供的一种电芯预热炉,包括炉体框架510以及设于炉体框架内的电芯预热工位a3,电芯预热工位a3内设置若干层电芯预热组件520,若干层电芯预热组件520沿着竖直方向依次堆叠放置,每层电芯预热组件520可相对于炉体框架510沿y轴方向平移,炉体框架510上设置可将每层的电芯预热组件520沿y轴方向平移的移载机构530,还包括上述的电芯预热炉高效上料装置,当电芯上料时,移载机构将电芯预热组件520平移至电芯上料工位进行上料。

37.通过采用上述技术方案,当需要电芯上料时,移载机构530本身包括水平驱动机构、设于水平驱动机构的驱动端的升降驱动机构以及设于升降驱动端的拨料卡件,拨料卡件用于与电芯预热组件的两端部自动卡接,移载机构的升降驱动机构按照程序指令将拨料卡件升降至待上料的电芯预热组件的层数位置,待拨料卡件与电芯预热组件的两端部卡接后,再由水平驱动机构将电芯预热组件从电芯预热工位a3移动至电芯上料工位a2上方,此

时,第二z轴行程机构32已经夹取缓存托盘里的电芯,在待上料的电芯预热组件520上方等待上料,如此电芯缓存式上料,而非之前的等待式上料,使得电芯上料的效率大大提高;电芯预热组件520即是托盘式发热板,待托盘式发热板上料完成后,再由水平驱动机构将托盘式发热板复位到电芯预热工位a3,依次重复,实现预热炉的上料作业。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。