1.本发明专利属于光伏应用领域,涉及一种高粘接强度高阻水封装胶膜及制备方法,尤其是涉及一种具有提升光伏组件户外长期可靠性的双层共挤封装胶膜。

背景技术:

2.封装胶膜作为光伏组件的核心材料,保护电池片正常工作,使太阳能组件拥有更长的使用寿命的同时,能够使阳光最大限度的透过胶膜到达电池片,提升组件的发电效率。

3.目前常规光伏组件封装胶膜使用的乙烯-醋酸乙烯酯共聚物(eva),其水汽透过率高,在高温、高湿环境下,水汽易透过硅胶、边框、背板等渗透到组件内部,水汽促使eva发生分解,分解产生的醋酸在电池片表面自由移动,进而腐蚀电池片,造成组件发电功率降低;相比于eva材料,聚烯烃弹性体(poe)分子链饱和,具有优异的水汽阻隔能力、优异的抗老化性,能够保证光伏组件在高温、高湿环境下运行的安全性及长久的耐老化性,但是由于分子链结构的非极性特点,造成其与极性树脂相容性差,存在粘接强度低的天然劣势。通过极性单体接枝改性的方法,是提高极性的有力手段,同时与配方中的极性助剂有更好的相容性,减少助剂析出到胶膜表面,既可以减少打滑现象,降低层压过程中脱层的风险,又可以保持poe层胶膜的交联致密性,提高组件长周期可靠性。

4.另一方面,随着电池片成本的不断下降,未来几年电池片技术逐渐从perc电池向n型电池转变,n型电池正面银浆内含有其他金属成分,被水汽腐蚀后会造成电池片正面银铝细栅线周围el发黑和功率衰减现象,因此,这就对封装胶膜的粘接性以及水汽阻隔性能提出了更高的要求,亟需一种高粘接强度高阻水性能的封装胶膜来满足市场的需求。

5.目前,专利cn107502209 a提供了一种三层结构的太阳能电池封装胶膜,该胶膜由上下两层皮层以及中间芯层组成,虽然通过配方优化,达到预交联的目的,缩短了层压时间,但是胶膜与玻璃的剥离强度不高,水汽透过率较大,在组件长时间过程中,水汽渗入电池片表面发生腐蚀现象,造成组件发电功率衰减。专利cn111334200 b提供了一种阻水封装胶膜,通过在阻隔层引入能与水发生化合反应的化合物或者能吸附水形成结晶水的化合物来达到阻隔水汽的目的,但是随着电池组件工作时间的增加,阻隔层中的化合物势必会达到饱和状态,最终使胶膜失去阻隔水汽的功能,同时,阻水化合物的加入也会使胶膜透光率下降,且引入金属离子后,极易发生功率诱导衰减现象,最终造成组件的光电转换效率降低。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种封装胶膜,粘接层含有羧基官能团的丙烯酸类树脂拥有非常好的极性,与玻璃具有优异的粘接性能;阻水层选用低水汽透过率的聚烯烃弹性体,同时接枝层粘剂对其进行功能化改性,层粘剂官能团既能与粘接层树脂的羧基官能团反应生成化学键又含有极性,提高阻水层与粘接层的粘接强度,同时,可以改善聚烯烃弹性体与极性助剂的相容性,减少助剂析出到胶膜表面,使所制

备的双层胶膜既拥有高粘接强度又具备高阻水性能。

7.本发明的目的是通过以下技术方案来实现的:

8.一种封装胶膜,所述封装胶膜包含粘接层与阻水层;所述封装胶膜的厚度为0.3~1.0mm,优选0.4~0.7mm;所述粘接层的厚度为100~800μm,优选200~600μm。

9.所述粘接层包括以下组成:100质量份的含有羧基官能团的丙烯酸类树脂、0.01~5质量份的交联剂、0.01~5质量份的助交联剂、0.01~2.0质量份的增粘剂、0~1.0质量份的抗氧剂、0~1.0质量份的紫外光吸收剂、0~1.0质量份的光稳定剂。

10.所述阻水层包括以下组成:30~70质量份的聚烯烃弹性体树脂、30~70质量份的功能化聚烯烃弹性体树脂、0.1~5质量份的交联剂、0.1~5质量份的助交联剂、0~1.0质量份的抗氧剂、0~1.0质量份的紫外光吸收剂、0~1.0质量份的光稳定剂。

11.进一步地,所述含有羧基官能团的丙烯酸类树脂,优选为乙烯-丙烯酸共聚物、乙烯-甲基丙烯酸共聚物中的一种或多种;所述含有羧基官能团的丙烯酸类树脂的熔融指数为1-30g/10min,熔融峰值温度为45-120℃。

12.进一步地,所述阻水层的聚烯烃弹性体树脂包括乙烯-丙烯共聚物、乙烯-丁烯共聚物、乙烯-戊烯共聚物、乙烯-辛烯共聚物中的一种或多种;所述聚烯烃弹性体的水汽透过量小于3g/(m2·

24h),熔融指数为1-40g/10min,熔融峰值温度为45-120℃。

13.进一步地,所述阻水层的功能化聚烯烃弹性体树脂含有0.01~1.0质量份的层粘剂,所述层粘剂含有一个以上功能性官能团,所述功能性官能团既能与羧基官能团反应生成化学键又含有极性,所述层粘剂选自含有碳碳双键的醇羟基、醛基、酯基、磺酸基、磺酰胺基、氨基、酰氯基、醚键、硫醇基、酰胺基、环氧基、卤素化合物中的一种或多种;所述层粘剂的分子量为50~1000g/mol。

14.进一步地,所述层粘剂包括但不限于二乙二醇单乙烯基醚、丙三醇-α,α'-二烯丙基醚、二甘醇单烯丙基醚、3-己烯-2,5-二醇、4-丁烯二醇、甲基丙烯酰胺、n,n

′‑

亚甲基双丙烯酰胺、二氨基马来腈、马来酸二胺、马来酰胺酸、丙烯酸羟乙酯、2,3-二羟基丙烯酸丙酯、3-氯-2-羟基丙基甲基丙烯酸酯、富马酸单乙酯、苹果酸二烯丙酯、硫代香叶醇中的一种或多种。

15.进一步地,所述交联剂包括但不限于叔丁基过氧化碳酸异丙酯、2,5-二甲基2,5-双(叔丁过氧基)己烷、1-双(过氧化叔丁基)-3,3,5-三甲基环己烷、过氧化2-乙基己基碳酸叔丁酯、过氧化2-乙基己基碳酸叔丁酯、1,1-双(叔丁基过氧)-3,3,5-三甲基环己烷、1,1-双(叔戊基过氧)-3,3,5-三甲基环己烷、1,1-双(叔戊基过氧)环己烷、2,2-双(叔丁基过氧)丁烷、过氧化碳酸叔戊酯、过氧化3,3,5-三甲基己酸叔丁酯、二苯甲酮、4-甲基二苯甲酮、4-苯基二苯甲酮、2-羟基-2-甲基-1-苯基甲酮的一种或多种。

16.进一步地,所述助交联剂包括但不限于三聚氰酸三丙烯酸酯、三聚异氰酸三丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、乙氧化季戊四醇四丙烯酸酯、丙氧化季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙氧化三羟甲基丙烷三丙烯酸酯、乙氧化甘油三丙烯酸酯、丙氧化甘油三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、乙氧化三羟甲基丙烷三甲基丙烯酸酯、三乙二醇二甲基丙烯酸酯、二缩三丙二醇二丙烯酸酯、二乙二醇二甲基丙烯酸酯、乙二醇二甲基丙烯酸酯、聚乙二醇(200)二丙烯酸酯、聚乙二醇(400)二丙烯酸酯、聚乙二醇(600)二丙烯酸酯、聚乙二醇(200)二甲基丙

烯酸酯、聚乙二醇(400)二甲基丙烯酸酯、聚乙二醇(600)二甲基丙烯酸酯、1,3-丁二醇二丙烯酸酯、1,4-丁二醇二丙烯酸酯、新戊二醇二丙烯酸酯的一种或多种。

17.进一步地,所述增粘剂包括但不限于硅烷偶联剂由乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、氨丙基三甲氧基硅烷、氨丙基三乙氧基硅烷、氨丙基三异丙氧基硅烷的一种或多种。

18.进一步地,所述抗氧剂包括但不限于三(2,4-二叔丁基苯基)亚磷酸酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、二硬脂基季戊四醇二亚磷酸酯、三(壬基苯基)亚磷酸酯、2,2'-亚甲基双-(4-甲基-6-叔丁基苯酚)、三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、亚磷酸三(2,4-二叔丁基苯基)酯、双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯、双(2,6-二叔丁基-4-甲基苯基)季戊四醇二磷酸酯的一种或多种。

19.进一步地,所述紫外光吸收剂包括2-羟基-4-正辛氧基二苯甲酮、2,4-二羟基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2-(2'-羟基-5'-甲基苯基)苯并三唑、2-(2'-羟基-3',5'-二戊基苯基)苯并三唑、2-(2'-羟基-5'-叔辛基苯基)苯并三唑的一种或多种。

20.进一步地,所述光稳定剂为受阻胺类光稳定剂,包括但不限于双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、单(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、双(1,2,2,6,6-五甲基-4-哌啶基)癸二酸酯、聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯的一种或多种。

21.本发明所述功能化聚烯烃弹性体树脂的制备方法,包括以下步骤:

22.将100质量份的聚烯烃弹性体树脂、引发剂、层粘剂混合均匀,按质量比100:0.01~2:0.01~10进行熔融接枝,加工温度为100~170℃,螺杆转速为50-80r/min,经双螺杆挤出机造粒得到功能化聚烯烃弹性体树脂。

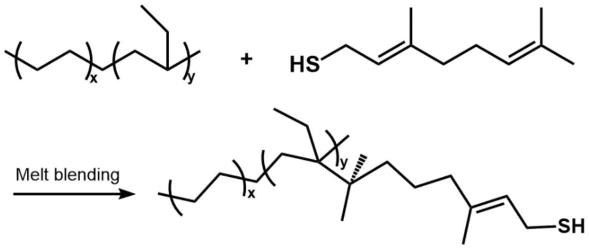

23.以乙烯-丁烯共聚物、硫代香叶醇为例,制备功能化聚烯烃弹性体树脂的反应过程如下:

[0024][0025]

其中,硫代香叶醇中另一双键可进一步作为交联点,增加聚合物交联密度,提高层间强度,巯基与羧基反应生成稳定的化学键,降低胶膜脱层的风险。

[0026]

本发明所述的粘结层的制备方法,包括以下步骤:按照比例,将原料混合均匀,加入到单螺杆挤出机中,加工温度为50~120℃,螺杆转速为30-80r/min。

[0027]

本发明所述的阻水层的制备方法,包括以下步骤:按照比例,将原料混合均匀,加入到单螺杆挤出机中,加工温度为50~120℃,螺杆转速为30-80r/min。

[0028]

本发明所述的高粘接强度高阻水封装胶膜的制备方法,包括如下步骤:所述粘接层与阻水层分别熔融塑化后注入同一t型模头中,经过熔融挤出、流延成膜、冷却、分切和收卷等工序。

[0029]

本发明的封装胶膜,水汽透过率小于3.0g/day

·

m2,与玻璃的初始剥离强度大于200n/cm,hast192h后正面衰减小于3%。

[0030]

本发明的有益效果是:本发明得到的高粘接强度高阻水封装胶膜,粘接层与玻璃之间始终拥有高粘接强度,减少水汽渗入,不会出现胶膜与玻璃脱层的现象;同时对阻水层进行配方优化设计,既提高其交联密度,又提高聚烯烃弹性体与极性助剂的相容性,减少助剂析出到胶膜表面,可以使组件在户外全生命周期过程中保持较高的发电功率以及发电稳定性。

具体实施方式

[0031]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

实施例1

[0033]

将100质量份乙烯-辛烯共聚物(陶氏8660)、0.25质量份过氧化二异丙苯dcp、3.0质量份二乙二醇单乙烯基醚混合均匀,经双螺杆挤出机造粒得到组分a。

[0034]

将100质量份乙烯-丙烯酸共聚物(陶氏3440)、0.85质量份过氧化2-乙基己基碳酸叔丁酯、0.05质量份二缩三丙二醇二丙烯酸酯、0.4质量份三聚氰酸三丙烯酸酯、0.2质量份乙烯基三甲氧基硅烷、0.2质量份β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、0.1质量份2-羟基-4-正辛氧基二苯甲酮、0.1质量份双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯混合均匀加入到单螺杆挤出机中。

[0035]

将70质量份的乙烯-辛烯共聚物(陶氏8660)、30质量份的组分a、0.8质量份过氧化2-乙基己基碳酸叔丁酯、0.05质量份三乙二醇二甲基丙烯酸酯、0.4质量份三聚氰酸三丙烯酸酯、0.2质量份β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、0.1质量份2-羟基-4-正辛氧基二苯甲酮、0.1质量份双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯混合均匀,加入到另一单螺杆挤出机中。

[0036]

混合物料分别熔融塑化后注入同一t型模头中,经过熔融挤出、流延成膜、冷却、分切和收卷等工序制得双层复合光伏封装胶膜h1。

[0037]

实施例2

[0038]

以3-己烯-2,5-二醇代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0039]

阻水层选择40质量份乙烯-辛烯共聚物(陶氏8660),60质量份功能化聚烯烃弹性体;粘接层选择乙烯-甲基丙烯酸共聚物(英力士m28n430)作为树脂基体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h2。

[0040]

实施例3

[0041]

以甲基丙烯酰胺代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0042]

阻水层选择60质量份乙烯-辛烯共聚物(陶氏8660),40质量份功能化聚烯烃弹性体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h3。

[0043]

实施例4

[0044]

以2,3-二羟基丙烯酸丙酯代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0045]

阻水层选择60质量份乙烯-辛烯共聚物(陶氏8660),40质量份功能化聚烯烃弹性体;粘接层选择乙烯-甲基丙烯酸共聚物(英力士m28n430)作为树脂基体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h4。

[0046]

实施例5

[0047]

以2,3-马来酸二胺代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0048]

阻水层选择30质量份乙烯-辛烯共聚物(陶氏8660),70质量份功能化聚烯烃弹性体;粘接层选择乙烯-甲基丙烯酸共聚物(英力士m28n430)作为树脂基体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h5。

[0049]

实施例6

[0050]

以2,3-马来酰胺酸代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0051]

阻水层选择50质量份乙烯-辛烯共聚物(陶氏8660),50质量份功能化聚烯烃弹性体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h6。

[0052]

实施例7

[0053]

以丙三醇-α,α'-二烯丙基醚代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0054]

阻水层选择50质量份乙烯-辛烯共聚物(陶氏8660),50质量份功能化聚烯烃弹性体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h7。

[0055]

实施例8

[0056]

以苹果酸二烯丙酯代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0057]

阻水层选择70质量份乙烯-辛烯共聚物(陶氏8660),30质量份功能化聚烯烃弹性体;粘接层选择乙烯-甲基丙烯酸共聚物(英力士m28n430)作为树脂基体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h8。

[0058]

实施例9

[0059]

以3-氯-2-羟基丙基甲基丙烯酸酯代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0060]

阻水层选择60质量份乙烯-辛烯共聚物(陶氏8660),40质量份功能化聚烯烃弹性体;粘接层选择乙烯-甲基丙烯酸共聚物(英力士m28n430)作为树脂基体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h9。

[0061]

实施例10

[0062]

以硫代香叶醇代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0063]

阻水层选择50质量份乙烯-辛烯共聚物(陶氏8660),50质量份功能化聚烯烃弹性体,其余的步骤同实施例1,制得双层复合光伏封装胶膜h10。

[0064]

对比例1

[0065]

将100质量份的乙烯-辛烯共聚物(陶氏8660)、0.8质量份过氧化2-乙基己基碳酸叔丁酯、0.05质量份三乙二醇二甲基丙烯酸酯、0.4质量份三聚氰酸三丙烯酸酯、0.2质量份β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、0.1质量份2-羟基-4-正辛氧基二苯甲酮、0.1质量份双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯混合均匀,加入到单螺杆挤出机中。混合物料经熔融塑化后注入t型模头中,经过熔融挤出、流延成膜、冷却、分切和收卷等工序制得单层复合光伏封装胶膜w1。

[0066]

对比例2

[0067]

阻水层选择100质量份乙烯-辛烯共聚物(陶氏8660),其余的步骤同实施例1,制得双层复合光伏封装胶膜w2。

[0068]

对比例3

[0069]

以马来酸酐代替二乙二醇单乙烯基醚作为接枝基体,其余步骤同实施例1,制得功能化聚烯烃弹性体。

[0070]

阻水层选择70质量份乙烯-辛烯共聚物(陶氏8660),30质量份功能化聚烯烃弹性体,其余的步骤同实施例1,制得双层复合光伏封装胶膜w3。

[0071]

通过上述实施例得到的封装胶膜应用于太阳能电池组件的封装,经下述测试方法进行评价,评价结果列于表1。

[0072]

1、交联度

[0073]

测试方法参考中国光伏行业协会标准t/cpia 0006—2017《光伏组件封装用共聚烯烃胶膜》。

[0074]

样品制作:取两块胶膜叠合后,经层压机层压后,称取0.5g

±

0.01g,剪成尺寸小于3mm

×

3mm的小颗粒,每组试样制备3个。

[0075]

使用二甲苯在140℃下萃取5h后,放入140℃真空烘箱,烘干至恒重。

[0076]

2、玻璃/封装胶膜粘接强度

[0077]

测试方法参考国家标准gb/t2790《胶粘剂180

°

剥离强度试验方法挠性材料对刚性材料》。

[0078]

样品制作:取3.2mm厚超白压花钢化玻璃、双层封装胶膜、tpt背板,按玻璃/胶膜/背板次序放入真空层压机内,在150℃,层压固化18min。

[0079]

在拉力机上进行测试,拉伸速度为100mm/min,记录拉伸强度数值。

[0080]

3、水汽透过率测试

[0081]

测试方法参考标准astm f1249《用调制红外线传感器测定塑料膜和薄板水蒸汽透过率的试验方法》。

[0082]

样品制作:将离形膜/胶膜/离形膜叠压整齐放入真空层压机内,在150℃,层压固化18min,将层压后的胶膜取出测试。

[0083]

在水汽透过率仪上测试其水汽透过率(wvtr),测试条件为38℃,100%相对湿度。

[0084]

4、封装双玻组件外观评估

[0085]

使用封装胶膜进行双玻组件封装试验,按玻璃/封装胶膜/电池片/封装胶膜/玻璃的次序放入真空层压机内,在150℃,层压固化22min,观察双玻组件胶膜有无脱层、气泡、褶皱等外观不良情况。

[0086]

√:外观正常、

▲

:脱层、气泡

[0087]

5、高温高湿老化测试

[0088]

按照gb/t2423.3《电工电子产品基本环境试验规程试验ca:恒定湿热试验方法》试验方法进行湿热老化试验。

[0089]

试验条件:85℃,相对湿度85%,1000h。

[0090]

粘接强度测试方法参考国家标准gb/t2790《胶粘剂180

°

剥离强度试验方法挠性材料对刚性材料》。

[0091]

6、组件功率测试

[0092]

将每一实施例与对比例所制备的胶膜均作为同一光伏组件的正面、背面封装胶膜,光伏组件由钢化玻璃、上层封装胶膜、双面晶硅电池片、下层封装胶膜、钢化玻璃构成。通过层压机,在150℃,先抽真空后加压,交联18min。测试组件hast(85℃,85%rh,-1500v,192h)老化前后的功率变化。

[0093]

实施例与对比例制备的封装胶膜性能对比见表1:

[0094]

表1实施例与对比例制备的封装胶膜性能对比

[0095][0096]

从以上实施例与对比例的性能数据可以看出,本发明的高粘接强度高阻水封装胶膜,具有非常低的水汽透过率,以及优异的粘接强度,确保组件在长时间高温高湿条件下电池片不被腐蚀,hast192h后,正面功率衰减<3%,同时层粘剂的引入,使封装胶膜具有较高的交联密度以及较强的极性,胶膜层间不会脱层,提高组件长周期可靠性,尤其使用3-己烯-2,5-二醇、丙三醇-α,α'-二烯丙基醚作为层粘剂时,胶膜具有更高的交联度,更低的水汽透过率,电池片在高温高湿测试条件下不易被腐蚀,组件功率衰减程度更低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。