1.本实用新型属于车架技术领域,特别是涉及一种底盘骨架及车辆。

背景技术:

2.近年来,低地板客车在城市公共交通中所占的比重越来越大,低地板客车相较于传统客车,降低了地板高度,大大方便了残疾人士的上下车,也提高了普通乘客的上下车速度,在一定程度上可以节约车辆进出站时间。

3.客车的底盘骨架的骨架中段通常包括纵梁和横梁,若干纵梁和横梁相互拼接,形成若干用于安装电池包的电池仓。通常此种骨架中电池包均采用自车底往上安装的形式,导致安装难度大,检修便利性差。

技术实现要素:

4.本实用新型所要解决的技术问题是:针对现有的客车的底盘骨架的骨架中段的电池包均采用自车底往上安装的形式,导致电池包的安装难度大,检修便利性差的问题,提供一种底盘骨架及车辆。

5.为解决上述技术问题,一方面,本实用新型实施例提供一种底盘骨架,包括前段骨架总成、中段骨架总成和后段骨架总成;

6.所述中段骨架总成包括横梁、纵梁和边梁,所述横梁沿车辆宽度方向延伸且沿车辆长度方向间隔设置有多个,所述纵梁设置有至少一个,至少一个所述纵梁沿车辆宽度方向设置在相邻的两个所述横梁之间,以在相邻的两个所述横梁之间分割出电池包舱,所述电池包舱具有朝向所述中段骨架总成的一侧的开口,所述边梁可拆卸地连接在相邻两个所述横梁的端部之间,所述边梁用于打开或者关闭所述开口,在所述开口处于打开状态时,电池包经由所述开口能够移入或者移出所述电池包舱。

7.可选地,所述中段骨架总成还包括安装在所述横梁上的滑轨,位于同一所述电池包舱内的两个所述横梁的相对表面上均安装有所述滑轨,所述滑轨用于导向并支撑电池包的托盘滑动。

8.可选地,所述滑轨包括轨道和轨道连接件,所述轨道连接件连接在所述横梁上,所述轨道自所述轨道连接件的下边缘向上卷曲,所述轨道的截面形状为u型。

9.可选地,所述中段骨架总成还包括龙骨组件,所述纵梁分为第一纵梁和第二纵梁,所述龙骨组件连接在所述第一纵梁和所述第二纵梁之间,所述龙骨组件包括至少一根斜梁,所述斜梁分别与所述第一纵梁和所述第二纵梁倾斜相交。

10.可选地,所述斜梁分为第一斜梁和第二斜梁,所述第一斜梁和所述第二斜梁交叉连接,相邻两个所述横梁中,所述第一纵梁的第一端和所述第二纵梁的第一端连接在其中一个所述横梁上,所述第一纵梁的第二端和所述第二纵梁的第二端连接在另一个所述横梁上,所述第一斜梁的两端分别连接所述第一纵梁的第一端和所述第二纵梁的第二端,所述第二斜梁的两端分别连接所述第一纵梁的第二端和所述第二纵梁的第一端。

11.可选地,所述第一斜梁的上表面、所述第二斜梁的上表面、所述第一纵梁的上表面和所述第二纵梁的上表面平齐。

12.可选地,所述横梁上设置有横梁过线孔,多个所述横梁的所述横梁过线孔连接形成走线通道,所述走线通道位于所述第一纵梁和所述第二纵梁之间。

13.可选地,所述第一纵梁上设置有至少一个第一纵梁过线孔和至少一个第一纵梁连接孔,所述第二纵梁上设置有至少一个第二纵梁过线孔和至少一个第二纵梁连接孔,所述第一纵梁连接孔和所述第二纵梁连接孔用于连接电池包的托盘。

14.可选地,所述边梁包括上翼板、下翼板、腹板、端板和多个加强筋板,所述腹板连接在上翼板和所述下翼板之间,所述端板设置有两个,两个所述端板分别连接在所述腹板的两端,多个所述加强筋板沿所述腹板的延伸方向间隔设置在两个所述端板之间;

15.所述端板上设置有用于连接所述横梁的第一安装孔,所述腹板上设置有减重孔以及用于连接电池包的托盘的第二安装孔。

16.另一方面,本实用新型实施例提供一种车辆,包括电池包以及如前所述的底盘骨架,所述电池包安装在所述中段骨架总成上。

17.可选地,所述电池包包括托盘,所述托盘包括托盘本体、第一折弯边、第二折弯边、第一导轨和第二导轨,所述第一折弯边和所述第二折弯边分别设置在所述托盘本体的宽度方向上的相对两侧,所述第一导轨和所述第二导轨分别设置在所述托盘本体的长度方向上的相对两侧。

18.可选地,所述第一折弯边上设置有第一避让槽和第一连接孔,所述第二折弯边上设置有第二避让槽和第二连接孔,所述第一避让槽和所述第二避让槽用于避让所述电池包的管线,所述第一连接孔和所述第二连接孔中的其中一个用于连接所述纵梁,所述第一连接孔和所述第二连接孔中的另外一个用于连接所述边梁。

19.本实用新型实施例提供的底盘骨架,通过横梁和纵梁相互焊接形成井字结构,形成具有开口的电池包舱,所述边梁可拆卸地连接在相邻两个所述横梁的端部之间,能够闭合电池包舱的开口,拆除所述边梁时,电池包舱的开口朝向中段骨架总成的一侧,使得电池包能够从中段骨架总成的侧面抽出或者推入电池包舱中,方便了电池包的安装,大大减小了电池包在电池包舱中的安装难度,且能够提高电池包的检修便利性。

附图说明

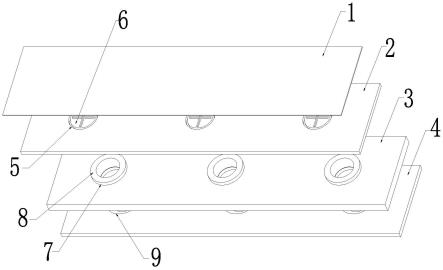

20.图1是本实用新型一实施例提供的底盘骨架的示意图;

21.图2是本实用新型一实施例提供的中段骨架总成的示意图;

22.图3是图2中a处的放大示意图;

23.图4是本实用新型一实施例提供的第一纵梁和第二纵梁的示意图;

24.图5是本实用新型一实施例提供的边梁的示意图;

25.图6是本实用新型一实施例提供的托盘的示意图;

26.图7是本实用新型一实施例提供的第一折弯边和第二折弯边的示意图;

27.图8是本实用新型一实施例提供的第一导轨和第二导轨的示意图。

28.说明书中的附图标记如下:

29.1、中段骨架总成;11、横梁;111、横梁过线孔;12、第一纵梁;121、第一纵梁过线孔;

122、第一纵梁连接孔;13、第二纵梁;131、第二纵梁过线孔;132、第二纵梁连接孔;14、龙骨组件;141、第一斜梁;142、第二斜梁;15、滑轨;151、轨道;152、轨道连接件;16、边梁;161、上翼板;162、下翼板;163、腹板;1631、减重孔;1632、第二安装孔;164、端板;1641、第一安装孔;165、加强筋板;17、电池包舱;

30.2、前段骨架总成;

31.3、后段骨架总成;

32.4、托盘;41、托盘本体;42、第一折弯边;421、第一避让槽;422、第一连接孔;43、第二折弯边;431、第二避让槽;432、第二连接孔;44、第一导轨;45、第二导轨;46、第一间隙;47、第二间隙;48、第一导向槽;49、第二导向槽。

具体实施方式

33.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.如图1至图8所示,本实用新型一实施例提供的一种底盘骨架,包括前段骨架总成2、中段骨架总成1和后段骨架总成3。所述中段骨架总成1包括横梁11、纵梁和边梁16,所述横梁11沿车辆宽度方向延伸且沿车辆长度方向间隔设置有多个,多个横梁11之间相互平行,所述纵梁设置有至少一个,至少一个所述纵梁沿车辆宽度方向设置在相邻的两个所述横梁11之间,以在相邻的两个所述横梁11之间分割出电池包舱17,所述电池包舱17具有朝向所述中段骨架总成1的一侧的开口,所述边梁16可拆卸地连接在相邻两个所述横梁11的端部之间,所述边梁16用于打开或者关闭所述开口,在所述开口处于打开状态时,电池包经由所述开口能够移入或者移出所述电池包舱17。

35.本实用新型实施例提供的底盘骨架,通过横梁11和纵梁相互焊接形成井字结构,纵梁将相邻两个横梁11之间的区域分隔出电池包舱17,此时,电池包舱17为具有开口的舱体,所述边梁16可拆卸地连接在相邻两个所述横梁11的端部之间,能够闭合所述电池包舱17的开口,使得所述电池包舱17形成闭环结构的舱体,拆除所述边梁16时,电池包舱17的开口朝向中段骨架总成1的一侧,使得电池包能够从中段骨架总成1的侧面抽出或者推入电池包舱17中,方便了电池包的安装,大大减小了电池包在电池包舱17中的安装难度,且能够提高电池包的检修便利性。

36.在一实施例中,如图2所示,所述中段骨架总成1还包括安装在所述横梁11上的滑轨15,同一所述电池包舱17内的相邻两个所述横梁11的相对表面上均安装有所述滑轨15,相邻两个横梁11上的滑轨15能够承托电池包,所述滑轨15用于导向并支撑电池包的托盘4滑动,使得电池包能够进入或者移出所述电池包舱17。滑轨15沿着横向方向延伸,电池包的托盘4能够沿着滑轨15滑动,电池包滑动进入半开口状的电池包舱17中后,将边梁16安装在两个横梁11之间,闭合电池包舱17,从而将电池包装配到中段骨架总成1上,在需要对电池包检修、更换时,拆卸掉边梁16,即可将电池包从电池包舱17抽出,提高电池包的拆装和检修的便利性。

37.在一实施例中,如图3所示,所述滑轨15包括轨道151和轨道连接件152,所述轨道连接件152焊接连接在所述横梁11上,所述轨道151自所述轨道连接件152的下边缘向上卷

曲,所述轨道151的截面形状为u型,电池包的托盘4能够沿着u型的轨道151移动。

38.在一实施例中,如图6、图7、图8所示,电池包包括托盘4,所述托盘4包括托盘本体41、第一折弯边42、第二折弯边43、第一导轨44和第二导轨45,所述第一折弯边42和所述第二折弯边43分别设置在所述托盘本体41的宽度方向上的相对两侧,所述第一导轨44和所述第二导轨45分别设置在所述托盘本体41的长度方向上的相对两侧,第一导轨44与托盘本体41之间具有第一导向槽48,第二导轨45与托盘本体41之间具有第二导向槽49,电池包装入电池包舱17中时,相邻两个横梁11上,其中一个横梁11上的轨道151插接在第一导向槽48中,第一导轨44设置在同侧的轨道151中,另一个横梁11上的轨道151插接在第二导向槽中49,第二导轨45设置在同侧的轨道151中,轨道151和导轨相互配合,使得托盘4能够沿着滑轨15移动,且托盘4不易脱离滑轨15。

39.在一实施例中,如图7所示,所述第一折弯边42与所述托盘本体41之间均具有第一间隙46,第二折弯边43与所述托盘本体41之间均具有第二间隙47,第一间隙46和第二间隙47用于走电池包管线,同时在车辆侧面撞击时还能起到缓冲作用,保护电池包内部的电芯。

40.在一实施例中,所述中段骨架总成1还包括龙骨组件14,所述纵梁分为间隔设置的第一纵梁12和第二纵梁13,所述第一纵梁12和所述第二纵梁13沿车辆宽度方向间隔设置在每相邻的两个所述横梁11之间,第一纵梁12和第二纵梁13相互平行,多个第一纵梁12位于第一直线上,多个第二纵梁13位于与第一直线平行的第二直线上,所述龙骨组件14连接在所述第一纵梁12和所述第二纵梁13之间,即,每相邻的两个横梁11之间的第一纵梁12和第二纵梁13之间均连接有龙骨组件14,龙骨组件14优选设置在中段骨架的中间位置。

41.通过两个横梁11以及两个边梁16能够形成一个封闭结构,两个横梁11之间的第一纵梁12和第二纵梁13能够将封闭结构间隔为三部分,第一纵梁12和第二纵梁13之间连接龙骨组件14,在第一纵梁12的背离第二纵梁13的一侧,第一纵梁12、边梁16以及两个横梁11围合形成一个电池包舱17,在第二纵梁13的背离第一纵梁12的一侧,第二纵梁13、边梁16以及两个横梁11围合形成另一个电池包舱17。

42.在一实施例中,如图6、图8所示,在托盘4上,所述第一折弯边42上设置有第一避让槽421和第一连接孔422,所述第二折弯边43上设置有第二避让槽431和第二连接孔432,所述第一避让槽421和所述第二避让槽431用于避让所述电池包的管线,所述第一连接孔422和所述第二连接孔432中的其中一个用于连接所述纵梁,所述第一连接孔422和所述第二连接孔432中的另外一个用于连接所述边梁16。具体地,托盘4沿着滑轨15移动到电池包舱17中时,第一折弯边42通过第一连接孔422连接在第一纵梁12或者第二纵梁13上,第二折弯边43通过第二连接孔432连接在边梁16上,从而将托盘4固定连接在中段骨架总成上,进而固定电池包。

43.在一实施例中,所述龙骨组件14包括至少一根斜梁,所述斜梁分别与所述第一纵梁12和所述第二纵梁13倾斜相交,斜梁连接在第一纵梁12和第二纵梁13之间形成中间传力结构,传递受力,避免应力集中,能够起到支撑第一纵梁12和第二纵梁13的作用,提高第一纵梁12和第二纵梁13的结构强度,改善中段骨架的抗扭性能。

44.在一实施例中,横梁11、第一纵梁12和第二纵梁13为方形钢、c型钢或者工字钢。

45.在一实施例中,如图2、图4所示,所述斜梁分为包括第一斜梁141和第二斜梁142,所述第一斜梁141和所述第二斜梁142交叉连接,相邻两个所述横梁11中,所述第一纵梁12

的第一端和所述第二纵梁13的第一端连接在其中一个所述横梁11上,所述第一纵梁12的第二端和所述第二纵梁13的第二端连接在另一个所述横梁11上,所述第一斜梁141的两端分别连接所述第一纵梁12的第一端和所述第二纵梁13的第二端,所述第二斜梁142的两端分别连接所述第一纵梁12的第二端和所述第二纵梁13的第一端,使得第一斜梁141和第二斜梁142均支撑连接在第一纵梁12和第二纵梁13之间,通过第一斜梁141和第二斜梁142能够传递受力,提升第一纵梁12和第二纵梁13的强度,减少变形。

46.在一实施例中,如图4所示,所述第一斜梁141的上表面、所述第二斜梁142的上表面、所述第一纵梁12的上表面和所述第二纵梁13的上表面平齐,第一斜梁141的两端分别连接所述第一纵梁12的第一端的顶端和所述第二纵梁13的第二端的顶端,第二斜梁142的两端分别连接所述第一纵梁12的第二端的顶端和所述第二纵梁13的第一端的顶端,使得第一纵梁12和第二纵梁13之间且位于龙骨组件14下方的空间能够设置走线,电池包管线、制动、以及低压等线束均能够设置在龙骨组件14的下方。

47.在一实施例中,如图2、图4所示,所述横梁11上设置有横梁过线孔111,横梁过线孔111设置在横梁11的中间位置,多个所述横梁11的所述横梁过线孔111连接形成走线通道,所述走线通道位于所述第一纵梁12和所述第二纵梁13之间,走线通道位于龙骨组件14的下方,第一斜梁141和第二斜梁142不会对管线造成干涉,方便调整管线和布置产品,减少管线长度。电池包管线、制动、以及低压等线束均能够设置在走线通道中。

48.优选地,横梁11为方形钢时,横梁过线孔111中设置有第一钢套,第一钢套贯穿横梁11,避免在横梁11上进行穿线时,管线插入到方形钢内部,同时也能在横梁11开孔后,通过第一钢套保证横梁11的结构强度。

49.在一实施例中,如图4所示,所述第一纵梁12上设置有至少一个第一纵梁过线孔121和至少一个第一纵梁连接孔122,所述第二纵梁13上设置有至少一个第二纵梁过线孔131和至少一个第二纵梁连接孔132,所述第一纵梁连接孔122和所述第二纵梁连接孔132用于连接电池包的托盘4,通过第一纵梁过线孔121和第二纵梁过线孔131便于布置电池包舱17中的电池包的管线。优选地,第一纵梁12和第二纵梁13为方形钢时,第一纵梁过线孔121中设置第二钢套,第二纵梁过线孔131中设置第三钢套,避免在进行穿线时,管线插入到方形钢内部,同时也能在第一纵梁12和第二纵梁13开孔后,通过焊接钢套保证第一纵梁12和第二纵梁13的结构强度。

50.在一实施例中,如图5所示,所述边梁16包括上翼板161、下翼板162、腹板163、端板164和多个加强筋板165,所述腹板163连接在上翼板161和所述下翼板162之间,所述端板164设置有两个,两个所述端板164分别连接在所述腹板163的两端,多个所述加强筋板165沿所述腹板163的延伸方向间隔设置在两个所述端板164之间,加强筋板165连接在上翼板161和下翼板162之间。

51.所述端板164上设置有用于连接所述横梁11的第一安装孔1641,第一安装孔1641中穿过螺栓,通过螺栓将两个端板164分别固定连接在相邻的两个横梁11上,从而将边梁16连接在两个横梁11的端部之间。所述腹板163上设置有减重孔1631以及用于连接电池包的托盘4的第二安装孔1632,通过减重孔1631能够减轻边梁16的重量。

52.托盘4滑入电池包舱17中后,托盘4的车辆宽度方向上的一侧抵接纵梁,通过螺栓连接第一纵梁连接孔122与第一折弯边42上的第一连接孔422,或者通过螺栓连接第二纵梁

连接孔132与第一连接孔422,将第一折弯边42与第一纵梁12或者第二纵梁13连接在一起,实现托盘4与第一纵梁12或者第二纵梁13的连接。安装边梁16后,通过螺栓穿过第二安装孔1632和第二折弯边43上的第二连接孔432,将腹板163与第二折弯边43连接在一起,实现托盘4与边梁16的连接,从而将托盘4固定连接在中段骨架总成1上,进而固定电池包。

53.另一方面,本实用新型一实施例提供一种车辆,包括电池包以及如前所述的底盘骨架,所述电池包安装在所述底盘骨架的中段骨架总成1上。

54.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。