1.本实用新型涉及加氢技术领域,具体涉及一种上流和下流组合式反应器。

背景技术:

2.二代生物柴油是以棕榈酸败油、酸化油、餐厨废弃油脂等非食用动植物油脂为原料,通过加氢方法生产的一种可再生生物质燃料,它与矿物柴油相比,具有可再生性、优良的生物可降解性、低含硫量和低污染物排放等特点,是一种真正的绿色柴油,将成为石油燃料的理想替代能源。

3.研究表明,棕榈酸败油、酸化油、餐厨废弃油脂等均含有大量的金属离子、较高的机械杂质,较高的氧含量,采用常规的加氢方法存在如下问题:1、采用常规固定床加氢,金属和杂质易导致催化剂床层结焦堵塞,严重缩短操作周期;2、采用常规固定床加氢,高氧含量易导致固定床催化剂粉化、失活,大大增肌催化剂成本;3、采用常规的沸腾床或悬浮床加氢,则脱氧不彻底,无法生产合格生物柴油;4、采用悬浮床或沸腾床先预脱氧,再经固定床深度加氢的方法,则需要设置两套高压加氢系统,大大增加了装置投资。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种上流和下流组合式反应器。

5.本实用新型的目的通过下述技术方案实现:一种上流和下流组合式反应器,包括反应器壳体,反应器壳体内从上往下依次设置有气液分离区、上流反应区和下流反应区,气液分离区与上流反应区之间设置有拦截格栅,上流反应区与下流反应区之间设置有下封闭盘,上流反应区内设置有至少一个上流式催化剂床层,下流反应区内设置有至少一个下流式催化剂床层,气液分离区内设置有液相收集器,反应器壳体的外侧壁开设有与液相收集器连通的液相出口,气液分离区与下流反应区的顶部之间设置有连通管,反应器壳体对应上流反应区底部的位置设置有主进料入口,反应器壳体的底部设置有主产物出口。

6.进一步的,所述连通管设置于所述反应器壳体的外侧,反应器壳体的顶部设置有热油气出口,反应器壳体对应所述下流反应区的顶部设置有热油气入口,连通管连接于热油气出口与热油气入口之间。

7.进一步的,每个所述上流式催化剂床层的下方均设置有上流式分配盘;每个所述下流式催化剂床层的上方均设置有下流式分配盘。

8.进一步的,所述反应器壳体的外侧壁对应所述上流反应区的位置开设有至少一个第一补氢进口,所述反应器壳体的外侧壁对应所述下流反应区的位置开设有至少一个第二补氢进口。

9.进一步的,所述上流式催化剂床层为固定床催化剂床层、沸腾床催化剂床层、悬浮床催化剂床层、在线间歇式置换床催化剂床层和移动床催化剂床层中的一种或多种的组合;所述下流式催化剂床层为固定床催化剂床层。

10.本实用新型的目的还可以通过下述技术方案实现:一种上流和下流组合式反应器,包括反应器壳体,反应器壳体内从上往下依次设置有上流反应区、气液分离区和下流反应区,上流反应区与气液分离区之间设置有中封闭盘,气液分离区与下流反应区之间设置有下封闭盘,上流反应区内设置有至少一个上流式催化剂床层,下流反应区内设置有至少一个下流式催化剂床层,气液分离区内设置有液相收集器,反应器壳体的外侧壁开设有与液相收集器连通的液相出口,气液分离区与下流反应区的顶部之间设置有连通管,上流反应区的顶部与气液分离区的顶部之间设置有收集管,反应器壳体对应上流反应区底部的位置设置有主进料入口,反应器壳体的底部设置有主产物出口。

11.进一步的,所述收集管设置于所述反应器壳体的外侧,反应器壳体的顶部设置有中间产物出口,反应器壳体对应所述气液分离区的顶部设置有中间产物入口,收集管连接于中间产物出口与中间产物入口之间。

12.进一步的,每个所述上流式催化剂床层的下方均设置有上流式分配盘;每个所述下流式催化剂床层的上方均设置有下流式分配盘。

13.进一步的,所述反应器壳体的外侧壁对应所述上流反应区的位置开设有至少一个第一补氢进口,所述反应器壳体的外侧壁对应所述下流反应区的位置开设有至少一个第二补氢进口。

14.进一步的,所述上流式催化剂床层为固定床催化剂床层、沸腾床催化剂床层、悬浮床催化剂床层、在线间歇式置换床催化剂床层和移动床催化剂床层中的一种或多种的组合;所述下流式催化剂床层为固定床催化剂床层。

15.本实用新型的有益效果在于:本实用新型的上行和下行组合式反应器解决了加工高杂质和高金属含量原料的过程中,固定床催化剂床层容易结焦堵塞的问题;解决了加工高氧含量原料过程中,固定床催化剂容易粉化导致催化剂失活的问题;解决了常规沸腾床或悬浮床对原料加氢脱氧、脱杂不彻底的问题;解决的了常规沸腾床或悬浮床与固定床组合投资大的问题。

附图说明

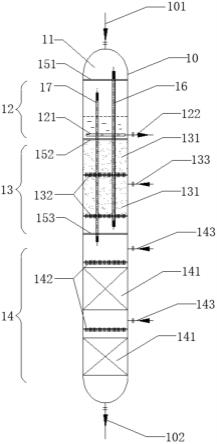

16.图1是本实用新型实施例一的结构示意图。

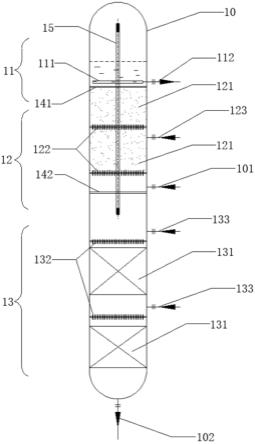

17.图2是本实用新型实施例二的结构示意图。

18.图3是本实用新型实施例三的结构示意图。

19.图4是本实用新型实施例四的结构示意图。

20.附图标记为:反应器壳体10、主进料入口101、主产物出口102、热油气出口103、热油气入口104、中间产物出口105、中间产物入口106、气液分离区11、液相收集器111、液相出口112、上流反应区12、上流式催化剂床层121、上流式分配盘122、第一补氢进口123、下流反应区13、下流式催化剂床层131、下流式分配盘132、第二补氢进口133、拦截格栅141、下封闭盘142、中封闭盘143、连通管15、收集管16。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例及附图1-4对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

22.实施例一

23.见图1,一种上流和下流组合式反应器,包括反应器壳体10,反应器壳体10内从上往下依次设置有气液分离区11、上流反应区12和下流反应区13,气液分离区11与上流反应区12之间设置有拦截格栅141,上流反应区12与下流反应区13之间设置有下封闭盘142,上流反应区12内设置有至少一个上流式催化剂床层121,下流反应区13内设置有至少一个下流式催化剂床层131,气液分离区11内设置有液相收集器111,反应器壳体10的外侧壁开设有与液相收集器111连通的液相出口112,气液分离区11与下流反应区13的顶部之间设置有连通管15,反应器壳体10对应上流反应区12底部的位置设置有主进料入口101,反应器壳体10的底部设置有主产物出口102。

24.拦截格栅141的作用是拦截向上流动的介质可能携带的催化剂颗粒,防止催化剂流失;下封闭盘142的作用是将上流反应区12和下流反应区13隔离;出口收集器的作用是使液体均匀分布在反应器内主流介质的流动截面上,防止液体偏流;连通管15的作用是使气液分离区11顶部气相空间与下流反应区13顶部空间之间通过连通管15连通。

25.上行反应区的操作条件为:温度为160~470℃,压力为3.0~20.0mpa;下行反应区的操作条件为:温度为160~470℃,压力为3.0~20.0mpa;气液分离应区的操作条件为:温度为160~470℃,压力为3.0~20.0mpa。

26.本实施例中,每个所述上流式催化剂床层121的下方均设置有上流式分配盘122;每个所述下流式催化剂床层131的上方均设置有下流式分配盘132。上流式分配盘122的作用是:使向上流动的介质均匀分布在反应器内的流动截面上,均匀分布在上流式催化剂床层121底部;下流式分配盘132的作用是:使向下流动的介质均匀分布在反应器内的流动截面上,均匀分布在下流式催化剂床层131顶部。

27.本实施例中,所述反应器壳体10的外侧壁对应所述上流反应区12的位置开设有至少一个第一补氢进口123,所述反应器壳体10的外侧壁对应所述下流反应区13的位置开设有至少一个第二补氢进口133。

28.本实施例中,所述上流式催化剂床层121为固定床催化剂床层、沸腾床催化剂床层、悬浮床催化剂床层、在线间歇式置换床催化剂床层和移动床催化剂床层中的一种或多种的组合;所述下流式催化剂床层131为固定床催化剂床层。

29.在上行反应区和下行反应区进行烃类原料的加氢过程,烃类原料选自下列物料中的一种或多种:煤焦油或其馏分油、煤或液化过程所得煤液化油或其馏分油、页岩油或其馏分油、乙烯裂解焦油、动植物油脂等生物质液体燃料、废弃塑料等高分子聚合物、阔叶树材干馏得到的木焦油或其馏分油、石油基蜡油热裂化焦油、石油砂基重油或其热加工过程所得油品、石油基重油热加工过程所得油品。

30.操作时,原料首先自主进料入口101进入上流反应区12底部,然后向上流动,经第一分配器均匀分配后穿过上流式催化剂床层121和拦截格栅141,至气液分离区11,在气液分离区11完成气液分离,液相自液相出口112排出,气相通过连通管15向下流动至下流反应区13顶部,经下流式分配盘132均匀分配后穿过下流式催化剂床层131,最终经主产物出口102流出;期间根据需要,自各补充氢气入口送入补充氢气。

31.实施例二

32.见图2,本实施例与上述实施例一的不同之处在于:所述连通管15设置于所述反应

器壳体10的外侧,反应器壳体10的顶部设置有热油气出口103,反应器壳体10对应所述下流反应区13的顶部设置有热油气入口104,连通管15连接于热油气出口103与热油气入口104之间。

33.实施例三

34.见图3,本实施例与上述实施例一的不同之处在于:反应器壳体10内从上往下依次设置有上流反应区12、气液分离区11和下流反应区13,上流反应区12与气液分离区11之间设置有中封闭盘143,气液分离区11与下流反应区13之间设置有下封闭盘142,上流反应区12的顶部与气液分离区11的顶部之间设置有收集管16。

35.收集管16的作用是使上流反应区12顶部空间与气液分离区11顶部空间之间通过收集管16连通。

36.操作时,原料首先自主进料入口101进入上流反应区12底部,然后向上流动,经第一分配器均匀分配后穿过上流式催化剂床层121和拦截格栅141,至上流反应区12顶部,再经收集管16向下流动至气液分离区11,在气液分离区11完成气液分离,液相自液相出口112排出,气相通过连通管15向下流动至下流反应区13顶部,经下流式分配盘132均匀分配后穿过下流式催化剂床层131,最终由主产物出口102流出;期间根据需要,自各补充氢气入口送入补充氢气。

37.实施例四

38.见图4,本实施例与上述实施例三的不同之处在于:所述收集管16设置于所述反应器壳体10的外侧,反应器壳体10的顶部设置有中间产物出口105,反应器壳体10对应所述气液分离区11的顶部设置有中间产物入口106,收集管16连接于中间产物出口105与中间产物入口106之间。

39.本实用新型的上行和下行组合式反应器还可以包括如下基本部件和辅助部件:

40.基本部件:

41.①

可能安装的测量仪表:测量反应器内介质温度的测温部件如热电偶,测量反应器内压力的压力表,测量反应器液位的液位仪表比如玻璃板、浮筒、双法兰差压计、导波雷达、射线料位计等;

42.②

出口整流部件,如收集器、防涡流器、除雾器(破沫器)。

43.辅助部件:外部保温材料、支撑件(裙座或支耳)、基础、梯子、操作平台及可能存在的消防配件如蒸汽消防环;根据建设地地质、气相等条件,结合设备重量、高度等条件;根据需要其基础之下需要打桩以控制反应器基础的沉降速度。

44.本实用新型的连通管15和收集管16均是指具有连通功能的通道,包括但不限于管道。

45.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。