1.本实用新型涉及坩埚拉丝领域,尤其涉及一种用于熔化玻璃直接拉丝的试验炉。

背景技术:

2.在工业化生产中,虽然池窑拉丝是当今e玻纤、ecr玻纤、c玻纤比较先进的、普及的玻璃纤维成型工艺方式。

3.但对于许多特种玻璃纤维而言,因为从实验室走向产业化还不可避免地需要做大量的前期探索性试验,这包括:特种玻璃熔制工艺及参数摸索、特种玻璃纤维代铂拉丝炉摸索拉丝温度及工艺、摸索拉丝漏板设计要求、摸索纤维冷却方式等参数。

4.现有专利cn 201921461161.5提供一种可用于评价玻璃熔化和拉丝性能的坩埚炉,包括一炉体,在炉体内具有一将整个炉体空腔划分为两个空腔的挡砖,其中一个空腔作为主熔坩埚,另一个空腔作为辅熔坩埚,在挡砖的底端还开有流液洞,在主熔坩埚的底端还设置有一底砖,该底砖与挡砖、主熔坩埚之间共同形成一下沉式流液通道,且下沉式流液通道的高度高于流液洞的高度。本实用新型的优点在于:利用主熔坩埚与辅熔坩埚的配合,并采用下沉式流液通道,下沉式流液通道高于流液洞,避免原料直接进入辅熔坩埚,使得玻璃液在主熔坩埚内充分熔化后再进入辅熔坩埚,增加玻璃液在坩埚内的停留时间,提高玻璃液熔化后的澄清及均化质量,有利研究拉丝作业参数和性能。

5.但是上述专利存在以下缺陷:上述专利的玻璃拉丝区域内的玻璃的排泡澄清和均化并不完全充分,玻璃液在主熔坩埚内熔化后进入辅熔坩埚的过程中,会有相当一部分直接进入拉丝流液槽,易导致玻璃拉丝不稳定。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种用于熔化玻璃直接拉丝的试验炉,解决现有技术中玻璃拉丝区域内的玻璃排泡澄清和均化不完全充分,易导致玻璃拉丝不稳定的问题。

7.为解决上述技术问题,本实用新型的技术方案为:一种用于熔化玻璃直接拉丝的试验炉,其创新点在于:包括一炉体,所述炉体为一空心长方体结构,在所述炉体内设有一竖向设置的挡砖,通过挡砖将炉体内部分隔成左右设置的玻璃熔化区域和玻璃拉丝区域,且所述挡砖的底部中央开设有一流液洞,所述玻璃熔化区域和所述玻璃拉丝区域通过所述流液洞连通;

8.所述玻璃熔化区域这一侧的炉体顶端开设有一个加料口,在玻璃拉丝区域这一侧的炉底端开设有一个流液槽;

9.所述玻璃熔化区域内安装有一对熔化加热电极,所述玻璃拉丝区域内安装有一对拉丝加热电极,在玻璃熔化区域以及玻璃拉丝区域的侧壁上端位置处均还预留有碳棒孔;

10.所述炉体内还有一玻璃流引导砖,所述玻璃流引导砖为一梯形结构体,且其长度与炉体内壁的宽度相等、其高度不大于炉体内壁高度的一半,将所述玻璃流引导砖通过其

下底面设置在炉体内底面上位于流液洞与流液槽之间,使得玻璃流引导砖靠近挡砖的一侧腰面倾斜向上设置,且玻璃流引导砖与所述挡砖互相平行,最终使得玻璃熔化区域内充分熔化好的玻璃经过流液洞后只能顺着玻璃流引导砖进入玻璃拉丝区域的上部区域。

11.进一步的,所述熔化加热电极与拉丝加热电极结构相似;

12.所述熔化加热电极由一水平板及一竖板呈7字形连接而成,所述竖板位于玻璃熔化区域内,并位于靠近玻璃熔化区域内壁的一侧,所述竖板呈梯形状,且竖板与水平板不相连的三侧均具有一向水平板方向延伸的翻边结构,水平板从玻璃熔化区域内侧壁中部处水平穿过炉体并伸出玻璃熔化区域外,所述水平板与玻璃熔化区域的底侧内壁相平行,竖板与玻璃熔化区域的侧壁相平行。

13.进一步的,所述熔化加热电极和拉丝加热电极均为铂金宽电极,避免电极材料对玻璃液的污染,增加玻璃液碱金属含量的适用性范围,且其投影面积为玻璃液浸润区侧壁面积的1/5~2/5,增加了电极投影面积,降低了电流密度,使电力线在试验炉体内均匀分布,玻璃液加热均匀,避免死角区过大,同时其板面距炉体侧壁为20mm~21mm,其底部距炉体底面为20mm~21mm,使得电极与池壁保持一定距离,电力线在炉壁附近分布稀疏,从而形成低温粘滞层,减少耐火材料的侵蚀。

14.进一步的,所述流液洞位于玻璃熔化区域右侧炉底平面上方距离25mm~30mm处,流液洞开在玻璃熔化区域与玻璃拉丝区域之间的挡砖底部,避免尚未熔化好的原料直接进入玻璃拉丝区域,使得玻璃液在玻璃熔化区域内充分熔化后再进入玻璃拉丝区域,提高玻璃液熔化后的澄清及均化质量,有利于拉丝作业参数的研究。

15.进一步的,所述流液槽相对于除去玻璃流引导砖部分的玻璃拉丝区域中心线向外偏置9mm~11mm,通过该种设置,减少来自玻璃熔化区域的玻璃液对流液槽内玻璃液的影响。

16.本实用新型的优点在于:

17.1)本实用新型中,在玻璃拉丝区域内位于挡砖的右侧设置玻璃流引导砖,使得在玻璃熔化区域内充分熔化好的玻璃经过挡砖的流液洞后只能顺着玻璃流引导砖进入拉丝区域的上部区域、无法直接进入拉丝区域的下部区域,这样使得流入玻璃拉丝区域的热玻璃必须再次经过拉丝加热电极电力线加热和搅拌均匀,更有利于玻璃拉丝区域内的玻璃排泡澄清和成分均质化、更有利于拉丝的稳定;

18.2)本实用新型中,通过挡砖将炉体内部分隔成左右设置的玻璃熔化区域和玻璃拉丝区域,使得玻璃熔化区域域、玻璃拉丝区域相对独立,可单独控制熔制工艺参数与拉丝工艺参数,提供更多的玻璃原熔工艺参考和拉丝工艺参考,提高试验精准度;

19.3)本实用新型中采用双熔结构,流液洞开在玻璃熔化区域与玻璃拉丝区域之间的挡砖底部,避免尚未熔化好的原料直接进入玻璃拉丝区域,使得玻璃液在玻璃熔化区域内充分熔化后再进入玻璃拉丝区域,提高玻璃液熔化后的澄清及均化质量,有利于拉丝作业参数的研究;

20.4)本实用新型中采用的板状铂金宽电极,避免电极材料对玻璃液的污染,增加玻璃液碱金属含量的适用性范围,增加了电极投影面积,降低了电流密度,使电力线在试验炉体内均匀分布,玻璃液加热均匀,避免死角区过大,同时电极与池壁保持一定距离,电力线在炉壁附近分布稀疏,从而形成低温粘滞层,减少耐火材料的侵蚀。

附图说明

21.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

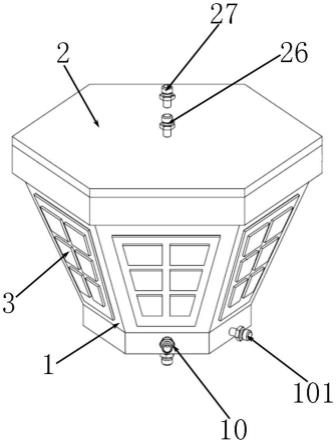

22.图1为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的部分结构图一。

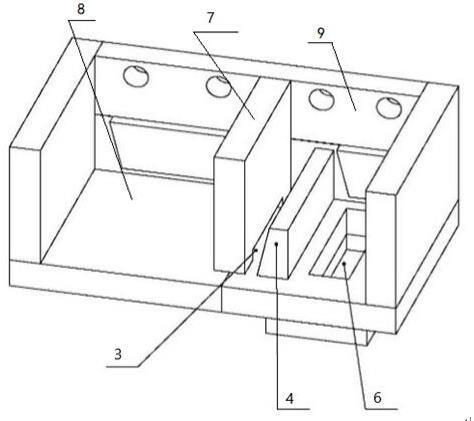

23.图2为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的部分结构图二。

24.图3为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的熔化加热电极与拉丝加热电极结构示意图。

25.图4为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的装配俯视图。

26.图5为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的a-a剖视图。

27.图6为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的b-b剖视图。

28.图7为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的d-d剖视图。

29.图8为本实用新型的一种用于熔化玻璃直接拉丝的试验炉的装配仰视图。

具体实施方式

30.如图1至图8所示的一种用于熔化玻璃直接拉丝的试验炉,包括一炉体,炉体为一空心长方体结构,在炉体内设有一竖向设置的挡砖7,通过挡砖7将炉体内部分隔成左右设置的玻璃熔化区域8和玻璃拉丝区域9,挡砖7的底部中央开设有一流液洞3,玻璃熔化区域8和玻璃拉丝区域9通过流液洞3连通。

31.流液洞3位于玻璃熔化区域8右侧炉底平面上方距离30mm处,且流液洞3边缘距侧壁、炉体底砖的最近距离为27mm,可避免原料或尚未熔化好的原料直接进入玻璃拉丝区域9,确保玻璃液在玻璃熔化区域8内充分熔化后才能进入玻璃拉丝区域9,提高玻璃液熔化后的澄清及均化质量,有利于拉丝作业参数的研究。

32.通过该种双熔结构设置,可以将原料玻璃熔化区域8与玻璃拉丝区域9分区,使得原料玻璃熔化区域8与玻璃拉丝区域9相对独立。

33.在进行熔化玻璃直接拉丝的试验过程中,可根据原料的熔化难易程度,调节设计原料玻璃熔化区域8与玻璃拉丝区域9容积的比例,使原料熔化和玻璃液澄清均化分区进行,既可单独控制熔制电工工艺参数、也可单独控制拉丝工艺参数,可在各点设置热电偶,可提供原料熔化温度、适合拉丝的玻璃液温度等更多的玻璃原熔工艺参考和拉丝工艺参考。

34.在玻璃熔化区域8这一侧的炉体的顶端开设一个加料口1,在玻璃拉丝区域9这一侧的炉底端开设有一个与玻璃拉丝区域9连通的流液槽6。

35.流液槽6相对于除去玻璃流引导砖4部分的玻璃拉丝区域9中心线向外偏置9mm~11mm,通过该种设置,减少来自玻璃熔化区域8的玻璃液对流液槽6内玻璃液的影响。

36.玻璃熔化区域8内安装有一对熔化加热电极2,玻璃拉丝区域9内安装有一对拉丝加热电极5,在玻璃熔化区域8以及玻璃拉丝区域9的侧壁上端位置处均还预留有碳棒孔。

37.炉体内还有一玻璃流引导砖4,玻璃流引导砖4为一梯形结构体,且其长度与炉体内壁的宽度相等、其高度不大于炉体内壁高度的一半,将玻璃流引导砖4通过其下底面设置在炉体内底面上位于流液洞3与流液槽6之间,使得玻璃流引导砖4靠近挡砖7的一侧腰面倾斜向上设置,且玻璃流引导砖4与挡砖7互相平行,最终使得玻璃熔化区域8域内充分熔化好的玻璃经过流液洞3后只能顺着玻璃流引导砖4进入玻璃拉丝区域9的上部区域。

38.熔化加热电极2与拉丝加热电极5结构相似。

39.熔化加热电极2由一水平板及一竖板呈7字形连接而成,竖板位于玻璃熔化区域8内,并位于靠近玻璃熔化区域8内壁的一侧,竖板呈梯形状,且竖板与水平板不相连的三侧均具有一向水平板方向延伸的翻边结构,水平板从玻璃熔化区域8内侧壁中部处水平穿过炉体并伸出玻璃熔化区域8外,水平板与玻璃熔化区域8的底侧内壁相平行,竖板与玻璃熔化区域8的侧壁相平行。

40.熔化加热电极2和拉丝加热电极5均为铂金宽电极,避免电极材料对玻璃液的污染,增加玻璃液碱金属含量的适用性范围,且其投影面积为玻璃液浸润区侧壁面积的1/5~2/5,增加了电极投影面积,降低了电流密度,使电力线在试验炉体内均匀分布,玻璃液加热均匀,避免死角区过大,同时其板面距炉体侧壁为20mm~21mm,其底部距炉体底面为20mm~21mm,使得电极与池壁保持一定距离,电力线在炉壁附近分布稀疏,从而形成低温粘滞层,减少耐火材料的侵蚀。

41.本专利的工作原理:

42.试验炉在装配过程中,用与设计生产的玻璃纤维成分类似的玻璃料进行预填充。在开始工作前,通过预留的碳棒孔架上碳棒,通电升温使填充料熔化成玻璃液。玻璃熔化区域8内的电极2和玻璃拉丝区域9内的电极5开始通电工作,撤除碳棒,碳棒孔用耐火材料进行封堵。玻璃配合料通过加料口1加入玻璃熔化区域8,熔化成玻璃液后通过流液洞3进入玻璃拉丝区域9,再由玻璃流引导砖4,将充分熔化好的玻璃经过流液洞3后顺着玻璃流引导砖4进入拉丝区域的上部区域、无法直接进入拉丝区域的下部区域,这样使得流入拉丝区域的热玻璃必须再次经过拉丝区域电极电力线加热和搅拌均匀,继续澄清均化后,通过流液槽6流入漏板,从漏板嘴流出,拉制成型为玻璃纤维。

43.本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。