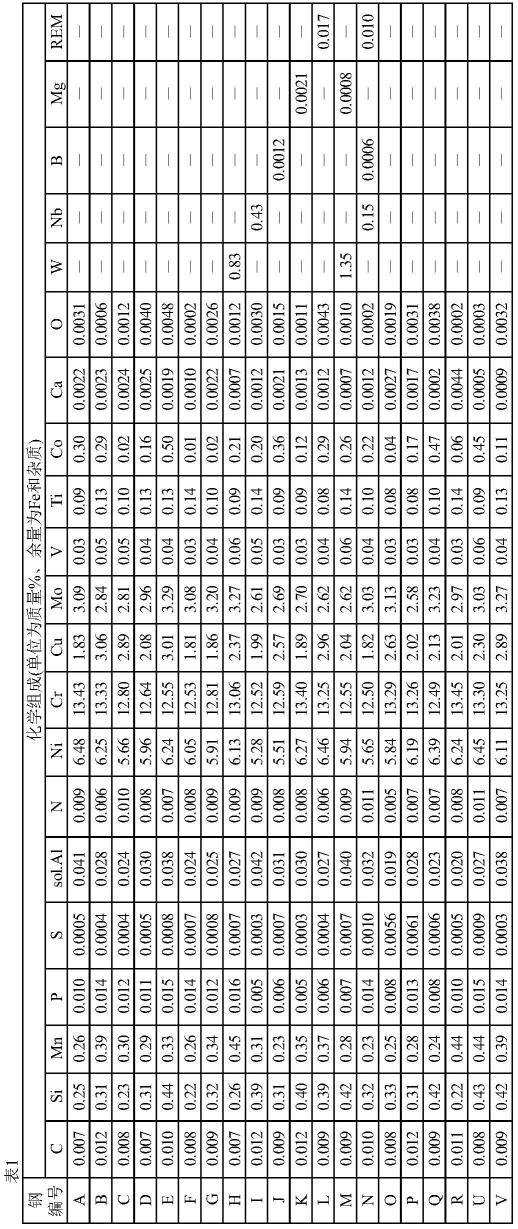

1.本发明涉及一种用于制造硫化模具的模具区段部件的方法,该硫化模具用于车辆充气轮胎以成型至少一个胎纹块或成型总体上弯曲的、具有胎面外表面的胎面的块状结构化区域,该模具区段部件是借助于增材方法(如选择性激光熔化)通过在平坦的构造板连同底部部分和模制元件(如薄片和/或微薄片和/或肋和/或肋的区域)上逐层地、平坦地施加和熔化金属粉末构造而成的,其中模制元件界定或环绕彼此相邻的、成型胎面外表面的区域的模制表面元素。

2.本发明还涉及一种硫化模具的模具区段部件,该硫化模具用于车辆充气轮胎以成型至少一个胎纹块或成型总体上弯曲的、具有胎面外表面的胎面的块状结构化区域,该模具区段部件是借助于增材方法(如选择性激光熔化)通过在平坦的构造板连同底部部分和模制元件(如薄片和/或微薄片和/或肋和/或肋的区域)上逐层地、平坦地施加和熔化金属粉末构造而成的,其中模制元件界定或环绕彼此相邻的、成型胎面外表面的区域的模制表面元素。

3.本发明还涉及一种车辆充气轮胎,该车辆充气轮胎具有带胎纹的、总体上弯曲的胎面,该胎面被沟纹分成胎纹块和/或块状结构化,其中存在设有横穿的切口和/或微切口的胎纹块和/或块状结构,其中在切口或微切口之间或者在切口与微切口之间或者在切口、微切口与沟纹之间构成正表面元素。

背景技术:

4.车辆充气轮胎的硫化在热压机中进行,在热压机中将轮胎坯件放入硫化模具中并且在压力和热的作用下硫化。胎面轮胎在此借助于由多个模具区段构成的模具区段环进行成型和加热,其中还成型胎面胎纹,因为模具区段在其朝向模具空腔的模具侧处设有模制元件,例如肋和薄片。传统上,模具区段环通过铸造工艺与随后的切削加工或者仅通过切削加工由钢合金或铝合金制成。

5.还已知的是,借助于增材制造方法、尤其通过选择性激光熔化来制造模具区段部件或模具区段。例如从ep 2 379 315 b1已知,通过激光烧结一体式地制造用于模具区段连同形成胎面胎纹的模制元件的0.25mm至3.00mm厚的衬层。从ep 2 399 695a1已知,通过选择性激光熔化来制造具有形成胎面的胎纹的元件的完整模具区段。de 10 2018 202 603a1公开了一种模具区段部件,该模具区段部件包含胎面的凹轮廓并且借助于生成式制造方法被制造,例如借助于选择性激光熔化被制造。模具区段部件与用作区段脊部的承载元件材料配合地相连接,从而由此获得混合的模具区段。

6.在增材构造模具区段或模具区段部件时,根据车辆充气轮胎的胎面的预先设定的且所需的曲率来构造模制表面,该模制表面在硫化过程中形成胎面的外表面(正表面)。在增材构造中逐层施加金属粉末并且随后熔化金属粉末之后,通过对应地偏移各个相继施加的层来形成该曲率。由此,在内表面处或者在模制表面元素上形成大量微小的台阶。用于光

滑的后加工尤其在薄片或微薄片之间(在该处存在较小的模制表面元素)是较为困难的,因此被省略。如果轮胎在这样的硫化模具中被硫化,那么胎面具有不均匀地结构化的以及在视觉上不吸引人的正表面。

技术实现要素:

7.本发明基于的目的在于,避免形成这样的台阶,从而确保经硫化的轮胎的胎面的外表面在很大程度上没有瑕疵,尤其存在于胎面、微切口中以及存在于胎面、微切口与沟纹之间的平面区域也没有瑕疵。

8.关于该方法,所提出的目的根据本发明通过以下方式来实现:将模制表面元素相应地以增材的方式构造为统一的平坦的平面或者由平坦的、以至少100μm的水平差相对于彼此呈阶梯状延伸的多个平面以增材的方式构造,其中所有模制表面元素或其平面彼此平行地延伸并且参考构造板处于位于不同水平的平面上,使得这些模制表面元素或其平面相对于彼此的布置方式在很大程度上近似于胎面外表面的待成型区域的曲率。

9.根据本发明的模具区段部件的特征在于,模制表面元素相应地是统一的平坦的平面或者由平坦的、彼此呈阶梯状延伸的、具有至少100μm水平差的多个平面构成,其中所有模制表面元素或其平面彼此平行地延伸并且参考构造板处于位于不同水平的平面上,使得这些模制表面元素或其平面相对于彼此的布置方式在很大程度上近似于胎面外表面的待成型区域的曲率。

10.通过本发明形成了这样的模制表面元素,这些模制表面元素无需再加工并且在经硫化的轮胎上成型在品质上没有瑕疵的正表面。在非常小的、彼此平行取向的模制表面元素的取向近似于待成型的正表面区域的曲率之后,在硫化模具中用模具区段硫化的轮胎具有整体在视觉上非常吸引人的正表面,这些模具区段在模具内侧由根据本发明的模具区段部件组合而成。

11.优选地,模具区段部件以增材的方式构造有彼此平行延伸的薄片和/或微薄片。在该实施方式中特别有利的是,模制表面元素以增材的方式构造有具有引起水平差的侧面的平坦的、彼此呈阶梯状延伸的多个平面,使得这些侧面平行于走薄片和/或微薄片的走向延伸。在优选的设计方案中,提出由两个或三个这样的平面构成的模制表面元素。

12.车辆充气轮胎的胎面的曲率通常在胎面的宽度上进行变化,该曲率通常在胎面的中部区域中较小,而在胎肩处较大。因此,尤其在胎肩侧有利的是,成型这些区域的模具区段部件是其中模制表面元素是以由例如两个或三个(即多个)平坦的、彼此呈阶梯状延伸的平面构成的方式构造的那些模具区段部件。具有彼此呈阶梯状延伸的多个平面的模制表面元素在轮胎的胎面中成型具有台阶棱边的正表面元素,这些台阶棱边有利于冬季性能和冰雪抓地力。当在成型胎面的模具区段部件上这样构造彼此呈阶梯状延伸的平面时,即,使得这些平面具有彼此相差最高 /-30%的宽度时,在冰雪上可实现的啮合效果是特别有效的。

13.优选将插入件以增材的方式构造为模具区段部件,该插入件具有模制元件,例如薄片、微薄片和/或肋或肋的部分区域,该插入件在必要时还具有边缘侧的框架部分和底板。

14.因此,模具区段部件尤其是成型至少一个胎纹块的插入件,该插入件具有底部部分、模制元件并且在必要时还具有边缘侧的框架部分,这些模制元件是成型沟纹的肋或成

型沟纹的肋的部分。

15.根据该方法的另一优选实施方式,在模制表面元素上打印作为隆起部和/或凹部的表面结构,这些隆起部和/或凹部尤其具有与增材方法的层厚度相对应的高度或深度。以这种方式打印的模制表面元素在经硫化的轮胎的胎面上压印微结构,这些微结构尤其在新轮胎的情况下确保特别好的冰雪抓地力特性。在此方面,尤其有利的是形成有规律地实施的表面结构,例如网状设计的结构。然而,被打印为图形元素、几何图案或字符等的结构也可以具有改善冰雪抓地力的效果。

16.本发明还涉及一种用于车辆充气轮胎的硫化模具,该硫化模具具有模具区段,这些模具区段包含根据权利要求8至11中的一项或多项所述的模具区段部件。

17.在根据本发明的车辆充气轮胎中,胎纹块或块状结构中的正表面元素要么相应地是统一的平坦的平面,要么相应地由彼此呈阶梯状延伸的、具有至少100μm水平差的多个平面构成,其中胎纹块或块状结构的所有平面彼此平行地延伸并且随着胎面的曲率位于不同水平。

18.这样的正轮廓表面元素引起对胎面的附加结构化,该胎面具有棱边,尤其具有轮胎在地面上滚动时提高的棱边压力作用于其上的棱边。这种提高的棱边压力对于轮胎的冬季性能、尤其冰雪抓地力是特别有利的。

19.优选地,胎纹块或块状结构中的切口和/或微切口彼此平行地延伸。在该设计方案中还有利的是,在由位于不同水平的多个平面构成的正表面元素中,这些平面由至少一个棱边界定,该棱边随着切口和/或微切口的走向平行于这些切口和/或微切口延伸。

附图说明

20.下面借助示出实施例的示意性附图对本发明的其他特征、优点和细节进行详细说明。在附图中:

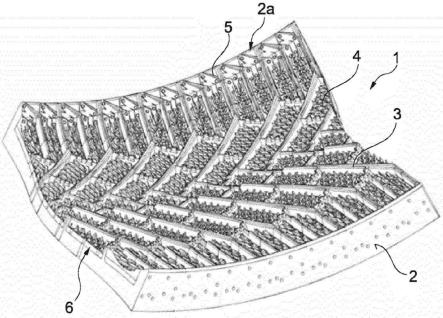

21.图1示出轮胎硫化模具的模具区段部分的视图,该模具区段部分由基底部分构成且具有已插入的插入件,

22.图2示出基底部分的视图,

23.图3示出相关联的插入件的视图,

24.图4示出具有构造的插入件的构造板的示意性视图,

25.图5示出从构造板上切下的插入件的示意性视图,

26.图6示出单个插入件的示意性视图,

27.图7、图8和图9示出具有本发明的不同实施方式的插入件的截面图示,以及图10以截面图示出车辆充气轮胎的胎面的胎纹块。

28.附图标记清单

29.1.............模具区段部分

30.2.............基底部分

31.2a............胎肩装饰肋

32.3.............肋

33.4.............薄片

34.5.............肋骨架

35.5a............肋

36.5b............肋侧翼

37.6.............插入件

38.7a............框架部分

39.7b............底板

40.8.............底面

41.9.............孔

42.10............构造板

43.10a...........孔

44.11............微薄片

45.12............模制表面元素

46.12a...........侧面

47.13............胎纹块

48.13a...........正表面元素

49.14............切口

50.15............微切口

51.16............包络线

52.b.............宽度

具体实施方式

53.在以下描述中,径向方向被理解为垂直于成型胎面外表面的模制表面的方向,并且轴向方向被理解为平行于待硫化的轮胎的旋转轴线的方向。

54.图1示出轮胎硫化模具的区段环的模具区段的模具区段部分1的视图,该轮胎硫化模具尤其用于乘用车辆、卡车或轻卡的轮胎,其中尤其可以看到内侧(朝向模具空腔的那侧)。区段环是硫化模具的如下组成部分,其在轮胎硫化期间成型轮胎的胎面及其胎纹。常规的区段环例如相应由七至十四个模具区段组成,这些模具区段与内侧相反地分别具有模具区段脊部,借助于该模具区段脊部将模具区段以本身已知的方式布置在轮胎硫化模具的区段导靴上。

55.为了成型待硫化的轮胎的胎面的胎纹,模具区段部分1具有模制元件(尤其肋3、薄片4并且在必要时还有微薄片11),其中肋3在所示实施方式中至少部分地由肋骨架5并且至少部分地由(如还将详细描述的)插入件6构成。

56.薄片4通常具有0.40mm至1.00mm的数量级的宽度,其高度可以变化并且至少部分地与肋高度相对应。微薄片11(其通常成型窄且浅的切口)具有约0.20mm至0.30mm的宽度和高度。

57.模具区段部分1的背侧例如是简单的圆柱形平面,从而使得模具区段部分1可以借助于对应构造的适配器安装在硫化模具的区段导靴上。在替代性的实施方式中,模具区段部分1本身已经被设计为连接到硫化模具的容器的接口。

58.模具区段部分1的基底部分2由金属材料构成,尤其由钢合金或铝合金构成。在所示实施方式中,基底部分2是铣削件,该铣削件具有在其侧向边缘区域上的铣削而成的胎肩

装饰肋2a和铣削而成的肋骨架5(图2)的。肋骨架5具有带有肋侧翼5b的肋5a,这些肋侧翼的布置方式和其走向与肋3的布置方式和走向相一致。肋骨架5的肋5a比成型沟纹的肋3更窄,并且肋骨架在肋侧翼5b上缺少侧翼区段,这些侧翼区段(如还将描述的那样)由插入件6的框架部分7a补充。根据优选的实施方式,肋侧翼5b是沿径向方向取向的平坦的平面。原则上,肋5a连同其肋侧翼5b一起被铣削,使得可以从上方齐平地插入插入件6。肋5a的尖部区域的水平与成型沟纹的肋3的相应位置的水平相对应。然而,肋5a具有比肋3更大的高度,因为肋在胎肩侧与胎肩装饰肋2a一起包围铣削得较深的、具有平坦的底面8的凹部。这些凹部的深度或底面8的水平与插入件6的底板7b的厚度相适配,使得在插入插入件6的情况下,插入件6的构成模制表面的内侧位于预先设定的模制表面水平。底面8的取向与待硫化的轮胎的胎面外侧的期望的圆角或轮廓相适配。

59.为了通风,基底部分2在底面8与其背侧之间被穿孔,其中每个底面8要么打造较多数量的孔9,要么仅打造一个或两个孔9来通风,并且在相应的底面8上铣削出一种由平面的凹部构成的通道网络,这些凹部与该孔9或这些孔9相连接。

60.插入件6通过增材方法、尤其通过选择性激光熔化由大量金属粉末在构造板10上构造而成(图4)。构造板10是平坦的板,其中在优选的实施方式中,构造板10的厚度还共同确定基底部分2中的所提及的凹部所需的深度。首先,构造板10对应于基底部分2中的孔9的布置而同样设有孔10a。可以形成与在必要时提供的、铣削于底面8上的通道网络相一致的通道网络,但这不是强制性的,因为铣削于底面8上的通道网络通常已经确保很好的通风。

61.构造板10在3d打印机中对应地定向并且定位成使得所打造的孔10a用金属粉末等填充成与构造板10的上侧齐平。随后,将各个插入件6以其预先设定的设计方案连同预先设定的薄片4(图4)、可能的附加的微薄片11(图8)、其他表面结构、(在必要时)字符、胎面磨损指示标记等逐层地一起构造。在此,在构造板10的孔10a的位置留有通风孔。插入件6(图6)还构造有所提供的薄片4(在必要时,还构造有微薄片11)、所提及的边缘侧的框架部分7a、底板7b,使得在将插入件6插入到其在基底部分2上的预先设定的位置时,对肋骨架5的肋5a进行补充,以形成完整的、成型沟纹的肋3。根据带有沟纹的胎面胎纹的实际设计方案,插入件6还可以仅在两侧或三侧具有框架部分7a和/或被可以设计成使得其在胎面中与肋骨架5一起成型更大的胎纹块、多于一个胎纹块或其他块状结构。插入件6在此还可以包括模制元件,这些模制元件在肋骨架旁成型肋。

62.在替代性实施方式中,模具区段部分1的基底部分2不具有肋骨架,而是具有内表面,插入件定位且紧固(例如拧接)在该内表面上,插入件连同(成型预先设定的肋的)模制元件以增材的方式被构造。这些肋在此可以被构造为插入件的边缘侧的框架部分或者形成于插入件的内部,因此可以使用没有边缘侧的框架部分的插入件或仅部分设有边缘侧的框架部分的插入件。

63.在构造板10的上侧,每个插入件6的底板7b均构造有彼此呈阶梯状且平行延伸的平坦的模制表面元素12,这些模制表面元素的最外层分别是带有平坦的外表面的熔化的金属粉末层。

64.图7示出插入件6的实施例,该插入件具有在两个框架部分7a之间彼此平行地延伸的、以增材的方式构造的三个薄片4。在薄片4之间并且在外侧的两个薄片4与框架部分7a之间相应存在以增材的方式构造的平坦的模制表面元素12,该模制表面元素平行于构造板10

的表面延伸。外侧的薄片4与框架部分7a之间的模制表面元素12具有一致的高度,在此,这些模制表面元素参考构造板10位于比更加内侧的薄片4之间的两个模制表面元素12(其水平同样一致)更高的水平上。

65.每个插入件6在模具区段部分1上占据特定位置或者是为特定位置而设。在每个位置,相应的插入件6应当在该位置成型尽可能好的胎面外表面的预先设定的外轮廓或曲率。因此,以与在增材方法中所使用的层厚相关地适配的层数来构造模制表面元素12,使得模制表面元素12具有与相关的胎面区域的曲率尽可能好地适配的水平。

66.图8示出具有三个薄片4的插入件6的实施例,其中在这三个薄片4之间并且在外侧的薄片4与框架部分7a之间分别以增材的方式构造有微薄片11。微薄片11和薄片4尤其彼此平行地延伸,微薄片11在薄片4与框架部分7a之间居中地延伸。不仅在微薄片11与薄片4之间,而且在微薄片11与框架部分7a之间分别以增材的方式形成有统一的、平坦的模制表面元素12。模制表面元素(在不同水平上)呈阶梯状且彼此平行地并平行于薄片4和微薄片11延伸,使得模制表面元素的水平与待成型的胎面区域的曲率尽可能好地相适配。

67.图9示出具有三个彼此平行地延伸的薄片4的插入件6的实施方式。插入件6被设置成用于模具区段部分1上的如下位置,在该位置,待成型于该位置的胎面部分的外轮廓需要在相邻的薄片4的和/或外侧的薄片4的基底与框架部分7a之间的高度差δh1,其至少为100μm。在相对于彼此定位的薄片4之间和/或在外侧的薄片4与框架部分7a之间,模制表面元素12各自由彼此平行地延伸的、位于不同水平的平坦的两个平面以增材的方式构造。插入件6中的所有这些平面彼此平行地延伸。在所示示例中,连接中间的薄片4的两侧的两个平面参考构造板10位于最低水平,相应最外侧的模制表面元素12处的最外侧的平面位于相对最高的水平。替代于两个平面,还可以形成具有不同水平的三个或更多个平面。在这两个平面之间、在每个模制表面元素12中分别延伸有垂直的侧面12a,该侧面平行于薄片4延伸。这些平面的宽度b优选大体上是一致的,然而优选可以彼此相差最多

±

30%,这取决于要仿制的曲率和薄片4之间的间距或薄片4与框架部分7a之间的间距。

68.薄片4和微薄片11可以被设计成呈锯齿状或波浪状和/或可以具有其他任意(尤其三维)的结构。薄片4和微薄片11还可以以高度可变的方式形成。

69.平坦的模制表面元素12或其平面还可以附加地以任意的方式以高分辨率打印而成并且由此获得不同的表面结构。这样的结构是微小的隆起部和/或凹部(这些隆起部和/或凹部对应于金属粉末层的层厚而具有例如30μm的高度或深度),尤其是图形元素、几何图案或字符或如下结构,这些结构在胎面中形成表面结构,这些表面结构在新的、还未磨损的轮胎的情况下例如有利于胎面的好的冰雪抓地力特性。

70.插入件6优选连同插入件直接构造于其上的构造板部分一起从构造板10上切下,例如借助于激光束、水射流或以机械的方式。在必要时对配合面进行再加工。因此,这样的插入件6的底部分别由构造板部分和具有模制表面元素12的、以增材的方式构造的底板7b构成。在替代性实施方式中,插入件6沿构造板10的上侧被分离(例如被切除),因此这样的插入件的底部是以增材的方式构造的底板7b。在另一替代方案中,根据插入件的尺寸使用预制的底板,并且每个插入件被构造在单独的底板上。

71.随后将完成的插入件6紧固在其在基底部分2上的位置。插入件6的牢固连接例如通过收缩来实现,其方式是在插入之前加热基底部分2。替代性地,插入件6可以通过拧接或

焊接与基底部分2相连接。

72.插入件的增材构造由软件自动控制,基底部分2上的铣削工作也是如此。基于软件控制的算法由于阶梯状的过渡必须满足特殊要求,以便在轮胎上确保尽可能最佳的设计方案,从而实现尽可能最佳的性能。

73.图10示意性地示出穿过车辆充气轮胎的胎面的胎纹块13的截面,其中在胎纹块13中形成有切口14和微切口15。该截面例如是沿胎面的周向方向的截面,因此切口14和微切口15(它们所有优选彼此平行地延伸)沿轴向方向延伸。此外,沿胎纹块13的在车辆充气轮胎滚动时与地面产生接触的外表面额外地用虚线绘制了包络线16,该包络线再现了在硫化轮胎时在常规的轮胎热压机中可能产生的外轮廓。根据本发明,胎纹块13具有由正表面元素13a构成的外表面,所有这些正表面元素彼此平行地延伸,然而它们相对于彼此的布置方式与包络线16的走向及其曲率相适配。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。