1.本发明涉及一种液化气体运输船的燃料供给系统及方法,更具体地,涉及一种在使用lpg这样的液化气体作为燃料的船舶中回收向发动机过度供给而剩余的lpg并进行再循环的液化气体运输船的燃料供给系统及方法。

背景技术:

2.如lng(液化天然气)或lpg(液化石油气)等液化气体的消耗量在全世界迅速增加。液化气体通过陆地或海上的气体管道以气体状态运输,或者在以液化的状态存储于液化气体运输船的状态下向远距离的消耗处运输。lng或lpg等液化气体是通过将天然气或石油气冷却至极低温(lng的情况下为约-163℃)而获得的,其体积与气体状态时相比大幅减少,因此非常适合通过海上进行远距离运输。

3.石油气的液化温度在大气压下为约-42℃的低温,在18bar时能够以液体状态存储至约45℃,在7bar时能够以液体状态存储至20℃。lpg在大气压下为-42℃以上时蒸发,因此对船舶的lpg存储罐进行绝热处理。然而,由于外部热量持续地向lpg传递,因此在lpg输送过程中,在lpg存储罐内lpg持续地被气化,从而在lpg存储罐内产生蒸发气体(boil-off gas)。

4.在lpg运输船中,若lpg存储罐内积累蒸发气体,则lpg存储罐内的压力会过度上升,因此在lpg存储罐内设置耐压结构的同时,使用用于处理罐内产生的蒸发气体的蒸发气体再液化装置。

5.另一方面,现有的lpg运输船等采用使用价格相对低廉的c级燃油等重油作为船舶的推进燃料的燃料供给系统,但在这种重油燃料供给系统中,由于对重油燃料的使用的国际排气排放管制强化,需要额外设置含硫量低的重油燃料罐(lshfo tank),适于国际环境管制标准的环保的燃料供给系统的需求变大。

6.近年来,lpg或lng运输船中,使用lpg或lng及由其产生的蒸发气体作为推进燃料的燃料供给系统的应用日益增多,随着国际排气排放管制强化,除了lpg或lng运输船之外,在一般的船舶中,使用lng等作为推进燃料的船舶也逐渐增多。

7.尤其,相比在极低温度下液化的lng,lpg更容易存储,并且相比现有的hfo在单位能量(specific energy)及能量密度(energy density)方面不会显著降低,与现有的hfo相比具有sox、nox、co2、pm等的降低效果显著的优点。

技术实现要素:

8.要解决的技术问题

9.图1概略性地示出在使用lpg作为燃料的船舶中向发送机供给燃料的现有的燃料供给系统的一例。

10.如图1所示,作为燃料待向发动机(e)供给的lpg从燃料供给罐经由包括压缩泵、加热器等的燃料供给部(fuel supply system),以符合发动机的燃料供给条件的方式通过供

给管线l1向船舶的发动机进行供给。

11.作为非压缩性流体的lpg相比发动机所需的燃料能够进行过度供给,以立即应对发动机的负载变化,被过度供给而作为燃料消耗后剩余的lpg或因发动机负载变化引起的燃料消耗率变化而剩余的lpg通过回收管线l2从发动机向发动机的上游回收。

12.然而,由于通过回收管线回收的lpg以符合发动机的燃料供给条件的方式被压缩及加热而处于高温高压状态,因此若将其送往燃料供给罐,则存在罐内压力及温度增大的问题,存在由从发动机流入的润滑油(sealing oil)导致lpg污染的顾虑,若燃料供给罐的温度降低至-10℃以下,则还存在可能会结晶的顾虑。另一方面,若将回收的lpg直接排放并燃烧,则存在浪费燃料的问题。

13.本发明为了解决这些问题,提供一种能够有效地处理从发动机回收的lpg的同时高效地供给燃料的系统。

14.解决问题的手段

15.为了解决上述技术问题,根据本发明的一方面,提供一种液化气体运输船的燃料供给系统,其特征在于,包括:燃料供给管线,从设置在船舶的甲板上的燃料供给罐向船内的发动机供给液化气体;压缩部,设置于所述燃料供给管线,以所述发动机所需的压力压缩待向所述船内的发动机供给的液化气体;回流管线,将所述液化气体中未被发动机消耗的液化气体再循环到所述发动机的上游;分离器,设置于所述回流管线,对再循环的所述液化气进行气液分离;以及减压部,在所述回流管线中设置于所述分离器的上游,通过所述回流管线再循环的所述液化气体在所述减压部中通过减压而被冷却,从而向所述分离器导入。

16.优选地,所述压缩部可以包括:第一泵,从所述燃料供给罐泵送液化气体而进行输送;以及第二泵,泵送从所述第一泵输送的液化气体并以所述发动机所需的压力进行加压,在所述分离器中分离的液态的液化气体向所述第一泵与所述第二泵之间的燃料供给管线供给而被再循环。

17.优选地,还可以包括:蒸气管线,将在所述分离器中分离的气体向所述燃料供给罐回收;以及压力调节阀,设置于所述蒸气管线。

18.优选地,可以感知所述第一泵的后端压力,并根据感知到的压力来调节所述压力调节阀的开度,从而将所述分离器的压力保持成比所述第一泵的后端压力高0.5至2bar。

19.优选地,还可以包括燃料加热器,所述燃料加热器在所述燃料供给管线中设置于所述压缩部的后端,对被压缩的液化气体以所述发动机所需的温度进行加热。

20.优选地,所述回流管线可以包括:第一回流管线,从所述发动机连接于所述分离器;以及第二回流管线,从所述第二泵与所述燃料加热器之间的燃料供给管线连接于所述分离器。

21.优选地,所述减压部可以包括:第一减压装置,设置于所述第一回流管线;以及第二减压装置,设置于所述第二回流管线。

22.优选地,可以感知所述第二泵的后端压力,当感知到的压力高于设定值时,先降低第二泵的泵速,当所述感知到的压力仍高于设定值时,打开所述第二减压装置而降低所述第二泵的后端压力。

23.优选地,还可以包括:再液化部,接收从货舱产生的蒸发气体并进行再液化,所述货舱设置于所述船舶并存储待运输的液化气体;以及冷却管线,从所述再液化部经由所述

燃料供给罐而连接于所述货舱,在所述再液化部中再液化的液化气体沿着所述冷却管线对所述燃料供给罐进行冷却,并向所述货舱输送。

24.优选地,还可以包括燃料罐,所述燃料罐设置于所述船舶,并存储待向所述船内的发动机供给的液化气体,从所述燃料罐向所述燃料供给罐输送所述液化气体,从而能够冷却所述燃料供给罐。

25.优选地,还可以包括:排放管道,设置于所述分离器的底部,对回收到所述分离器的液化气体中混入的润滑油进行分离而排放;以及再液化部,对从货舱产生的蒸发气体进行再液化,所述货舱设置于所述船舶并存储待运输的液化气体,将在所述再液化部中再液化的液化气体经由所述燃料供给罐向所述货舱输送,而对所述燃料供给罐进行冷却。

26.根据本发明的另一方面,提供一种液化气体运输船的燃料供给方法,其特征在于,包括如下步骤:从设置在船舶的甲板上的燃料供给罐沿着燃料供给管线在压缩部对液化气体进行压缩,并作为燃料向船内的发动机供给;以及在回流管线上设置减压部,而对待再循环的液化气体进行减压,通过减压而冷却的再循环液化气体在分离器中被气液分离,所述回流管线将在所述压缩部中压缩的所述液化气体中未被发动机消耗的液化气体再循环到所述发动机的上游。

27.优选地,所述压缩部可以包括:第一泵,从所述燃料供给罐泵送液化气体而进行输送;以及第二泵,泵送从所述第一泵输送的液化气体并以所述发动机所需的压力进行加压,在所述分离器中分离的液态的液化气体向所述第一泵与所述第二泵之间的燃料供给管线供给而被再循环。

28.优选地,可以将在所述分离器中分离的气体向所述燃料供给罐回收,感知所述第一泵的后端压力,并根据感知到的压力来调节向所述燃料供给罐回收的气体量,从而将所述分离器的压力保持成比所述第一泵的后端压力高0.5至2bar。

29.优选地,可以感知所述第二泵的后端压力,当感知到的压力高于设定值时,先降低第二泵的泵速度,当所述感知到的压力的压力仍高于设定值时,在所述第二泵的后端对一部分液化气体进行减压并向所述分离器排放,从而降低第二泵的后端压力。

30.优选地,可以在再液化部中对从货舱产生的蒸发气体进行再液化,所述货舱设置于所述船舶并存储待运输的液化气体,在所述再液化部中再液化的液化气体经由所述燃料供给罐而对所述燃料供给罐进行冷却,并向所述货舱输送。

31.优选地,可以从燃料罐向所述燃料供给罐输送所述液化气体,从而能够冷却所述燃料供给罐,所述燃料罐设置于所述船舶并存储待向船内的发动机供给的液化气体。

32.优选地,可以在所述分离器的底部设置排放管道,所述排放管道对回收到所述分离器的液化气体中混入的润滑油进行分离而排放。

33.优选地,可以在再液化部中对从货舱产生的蒸发气体进行再液化,所述货舱设置于所述船舶并存储待运输的液化气体,

34.在所述再液化部中再液化的液化气体经由所述燃料供给罐向所述货舱输送,而对所述燃料供给罐进行冷却。

35.发明效果

36.在本发明中,为了向发动机供给燃料而被压缩的液化气体中未被发动机消耗的液化气体通过回流管线进行再循环,被压缩的液化气体在回流管线中通过减压而被冷却,并

通过分离器进行气液分离,仅将液态的液化气体供给至燃料供给管线而进行再循环。如上所述,通过使向发动机过度供给而作为燃料消耗后剩余的液化气体再循环,能够防止润滑油混入燃料,从而防止发动机的不完全燃烧及由此引起在排气内生成污染物质,并且防止由润滑油(sealing oil)导致的燃料供给罐内lpg污染及润滑油的结晶。

37.此外,通过对再循环的液化气体进行冷却及气液分离,并且与从燃料供给罐经由压缩部的第一泵供给的过冷(subcooled)lpg一起导入第二泵,能够降低在压缩部的第二泵的吸入部(suction)中产生蒸气(vapor)的风险,即使不设置用于去除该蒸气的额外的装置,也能够防止压缩部的装置异常。

38.在分离器中分离的气体向燃料供给罐输送,对从货舱产生的蒸发气体进行再液化,并通过冷却管线将其经由燃料供给罐移向货舱输送,从而通过再液化的液化气体来冷却燃料供给罐,能够安全地维持罐的压力和温度。

附图说明

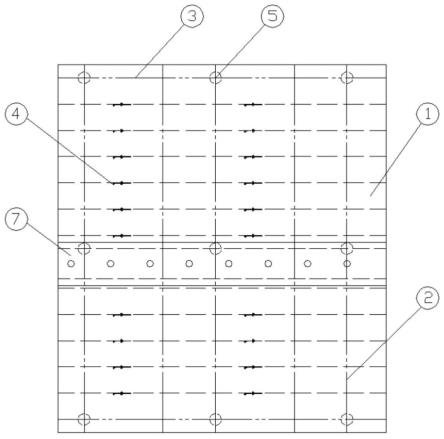

39.图1概略性地示出具备使用lpg作为燃料的发动机的船舶中向发送机供给燃料的现有的燃料供给系统。

40.图2概略性地示出根据本发明的第一实施例的液化气体运输船的燃料供给系统。

41.图3概略性地示出根据本发明的第二实施例的液化气体运输船的燃料供给系统。

42.图4概略性地示出根据本发明的第二实施例的液化气体运输船的燃料供给系统中从分离器排放润滑油的排放部的结构。

具体实施方式

43.为了充分地理解本发明的动作上的优点及通过本发明的实施而实现的目的,应参照例示本发明的优选实施例的附图及附图中记载的内容。

44.以下,参照附图详细说明本发明的优选实施例的结构及作用则如下。其中,应注意,对各附图的结构要素赋予附图标记时,对于相同的结构要素,即使在不同的附图中示出,也尽可能使用了相同的标记进行标注。

45.在后述的本发明的实施例中,船舶可以是设置有能够使用液化石油气作为推进用发动机的燃料或发电用发动机的燃料的发动机的所有种类的船舶。作为代表性的例子,除了如lpg运输船、lng运输船(lng carrier)、液氢运输船、lng rv(再气化船)这样的具有自身推进能力的船舶之外,还可以包括如lng fpso(浮式生产储卸油装置)、lng fsru(浮式存储及再气化装置)这样的不具有推进能力但漂浮于海上的海上构造物。

46.另外,本实施例可以应用于能够以低温进行液化而运输且在存储的状态下产生蒸发气体并能够作为发动机的燃料进行供给的所有种类的液化气体的燃料供给系统。这种液化气体可以是例如lng(液化天然气)、leg(液化乙烷气体)、lpg(液化石油气)、液化乙烯气体(liquefied ethylene gas)、液化丙烯气体(liquefied propylene gas)等这样的液化石化气及氨气等。然而,在后述的实施例中,将应用作为代表性的液化气体之一的lpg的情况作为例子进行说明。

47.图2概略性地示出根据本发明的第一实施例的液化气体运输船的燃料供给系统。

48.如图2所示,第一实施例的燃料供给系统包括:燃料供给管线(sl),从设置在船舶

的甲板上的燃料供给罐(dt)向船内的发动机(e)供给液化气体;压缩部(110、120),设置于燃料供给管线,将待向船内的发动机供给的液化气体以上述发动机所需的压力进行压缩;回流管线(rl1)(rl1、rl2),将液化气体中未被发动机消耗的液化气体再循环到上述发动机的上游;分离器(210),设置于回流管线,对再循环的液化气体进行气液分离;以及减压部(220)(220、230),在回流管线中设置于分离器的上游。

49.在本实施例中,其特征在于,通过回流管线再循环的液化气体经由减压部而被减压,液化气体在减压过程中通过焦耳-汤姆孙效应而被冷却,并向分离器导入。

50.压缩部由两个泵构成,上述两个泵包括:第一泵(110),从燃料供给罐泵送液化气体并进行输送;以及第二泵(120),泵送从第一泵输送的液化气体并以上述发动机所需的压力进行加压。

51.第一泵(110)作为用于输送液化气体的低压泵,可以由离心泵(centrifugal pump)构成,第二泵(120)作为以发动机所需的燃料供给压力进行压缩的高压泵,可以由隔膜泵(diaphragm pump)构成,经由第一泵及第二泵的液化气体在燃料供给管线中设置于压缩部的后端的燃料加热器(130)中被加热至发动机所需的温度而向发动机供给。

52.在燃料供给管线中经过压缩部及燃料加热器而被压缩及加热的液化气体经由过滤燃料中的杂质的过滤器(140)和检修阀部(svt)而向发动机(e)供给。在向发动机供给lpg时进行发动机的燃料油转换或lpg模式停止、因跳闸等而中断lpg燃料供给时,检修阀部通过阀对各个管道进行双重关闭,并消除管道内的压力。

53.作为接收这样的被压缩及加热的lpg作为燃料的发动机的一例,可以是man diesel&turbo公司的me-lgip发动机。在这种情况下,lpg经由压缩部和燃料加热器而以54bar、35℃左右的高压液体状态向发动机供给,并且在发动机中以600至700bar的液压向喷嘴喷射,从而驱动发动机。

54.即,在本实施例的发动机中,被压缩及加热的燃料以液体状态向发动机供给,然而与被供给根据压力变化而体积变化较大的压缩性流体、即气体燃料的发动机不同,在供给即使施加压力而体积也没有变化或变化较小的非压缩性流体、即液体状态的lpg作为发动机燃料的情况下,即使发动机的负荷发生变动,也供给充分的燃料而即时进行应对,并向发动机供给过量的lpg以防止气蚀(cavitation)。供给至发动机的lpg中作为燃料被消耗后剩余的lpg从发动机通过回流管线排放而被再循环,若将被压缩及加热的lpg直接再循环或者送往燃料供给罐,则在压缩部的吸入部(suction)存在产生蒸气(vapor)的风险,可能会使燃料供给罐内压力和温度上升而对油罐和船舶的安全构成威胁。

55.在本实施例中,为了解决这种问题,在回流管线设置对液化气体进行减压的减压部(220)(220、230),从而能够对从发动机排放的液化气体进行减压而进行再循环。被压缩的液化气体在减压过程中进行绝热膨胀或等熵膨胀的同时通过焦耳-汤姆孙效应被冷却。

56.从发动机(e)通过回流管线(rl1)再循环的被压缩的液化气体经由减压部(220)而被减压并冷却,然后向分离器(210)导入而进行气液分离,在分离器(210)中分离的液态的液化气体通过液体管线(ll)向第一泵(110)与第二泵(120)之间的燃料供给管线(sl)供给而被再循环,在分离器中分离的气体通过蒸气管线(vl)向燃料供给罐(dt)回收。在蒸气管线设置有用于调节向燃料供给罐(dt)输送的气体的压力调节阀(250)。

57.在本实施例中,通过减压被冷却的液化气体向分离器导入,气液分离后呈液态的

液化气体与从燃料供给罐经由压缩部的第一泵供给的过冷(subcooled)lpg一起向第二泵(120)导入,因此降低了在第二泵的吸入部产生蒸气的风险,从而可以不设置用于去除蒸气的额外的装置。

58.另外,在再循环的液化气的温度高的情况下,为了符合发动机的燃料要求条件,燃料加热器需要具备加热功能和冷却功能,然而在本实施例中,通过减压部来冷却再循环液化气体,通过分离器被减压的再循环液化气体中的气体向燃料供给罐回收,向第二泵吸入的高温的再循环液化气体的质量流量(mass flow)减小,即使不进行额外的冷却,也能够向发动机供给适当温度的燃料,从而燃料加热器仅具备加热功能即可,因此能够降低装置费用,并且易于运转。

59.另一方面,回流管线包括第一回流管线(rl1)和第二回流管线(rl2),该第一回流管线(rl1)从发动机(e)连接于分离器(210),该第二回流管线(rl2)从第二泵(120)与燃料加热器(130)之间的燃料供给管线(sl)连接于分离器(210)。此外,减压部可以构成为包括设置于第一回流管线的第一减压装置(220)和设置于第二回流管线的第二减压装置(230)。第一减压装置和第二减压装置可以由对压缩的液化气体进行绝热膨胀或等熵膨胀而进行冷却的膨胀器或焦耳-汤姆逊阀等膨胀阀构成。

60.在第一回流管线的第一减压装置的上游设置回流阀部(rvt)和过滤器(240),从发动机排放的液化气体经由回流阀部和过滤器向第一减压装置导入。在过滤器中能够对从发动机排放的液化气体中混入的润滑油等进行过滤。

61.第一回流管线和第一减压装置将从发动机排放的液化气体在燃料加热器的上游进行减压而向分离器输送,第二回流管线和第二减压装置将通过第一泵及第二泵的压缩部而被压缩的液化气体在燃料加热器的上游进行减压而向分离器输送。

62.由此,当发动机的lpg模式停止时或跳闸等lpg燃料供给中断时,发动机及燃料供给管线中剩余的lpg也可以通过减压来进行冷却而向分离器输送。当lpg燃料供给中断时,不需要将lpg从分离器向燃料供给管线再循环,因此可以将lpg送往燃料供给罐,为此可以从分离器向燃料供给罐设置输送管线(未示出)。

63.在本实施例的系统中,为了控制运转压力,设置多个压力感知部。分别设置:第一压力感知部(pc1),感知第二泵与燃料加热器之间的压力并发送压力信号;第二压力感知部(pc2),感知第一回流管线中过滤器与第一减压装置之间的压力并发送压力信号;第三压力感知部(pc3),感知第一泵后端的压力;以及第四压力感知部(pc4),感知分离器的压力。

64.在本实施例的系统中,作为一例,可以如下进行控制。

65.燃料供给罐的运转压力范围为1至8barg,假设运转压力为4barg,则第一泵的差压(differential)为约2bar,第一泵后端的压力为6barg。分离器(210)的运转压力保持成比第一泵后端的压力高约0.5至2bar、更优选为0.5至1bar,因此在分离器中分离的液态的再循环气体能够向第一泵的后端顺畅地输送。

66.为此,第四压力感知部(pc4)接收来自第三压力感知部(pc3)的压力信号,从第四压力感知部(pc4)向蒸气管线(vl)的压力调节阀(250)发送设定值信号,调节压力调节阀的开度而使分离器的压力保持成6.5~7barg。

67.在分离器中分离的液体沿着液体管线(ll)向第二泵的前端供给,并从第二泵泵送而加压至54barg。

68.从发动机返回的第一回流管线(rl1)通过第二压力感知部控制第一减压装置(220),而将第一减压装置的上游压力保持成22barg,将第一减压装置的下游压力保持成与分离器压力相同的6.5~7barg。

69.当由于发动机的负载变化而燃料消耗量变化导致第二泵的后端压力改变时,第一压力感知部(pc1)感知压力,若为第一压力感知部(pc1)的设定值(54barg)以上,则先调节第二泵的vfd来降低泵速,若压力仍为54barg以上且上升至55barg,则打开第二回流管线的第二减压装置(230)来降低压力。

70.本实施例的船舶作为液化气体运输船,具备用于存储并运输液化气体的货舱(未图示),存储于货舱中的液化气体中产生的蒸发气体向再液化部(rs)液化部(rs)供给而被再液化。

71.燃料供给罐的温度有可能因在分离器分离并导入的气体而升高,但在本实施例中,以在再液化部(rs)中再液化的液化气体经由燃料供给罐(dt)连接于货舱(未示出)的方式设置冷却管线(cl),使得可以利用在再液化部中再液化的液化气体的冷热来冷却燃料供给罐。

72.另一方面,在船内还设置燃料罐(ft1、ft2),该燃料罐(ft1、ft2)用于向设置在甲板上的燃料供给罐(dt)供给作为船内的发动机燃料待供给的液化气体,但在不运行再液化部时,可以从燃料罐向燃料供给罐供给液化气体,从而还可以通过低温的液化气体来冷却燃料供给罐。

73.图3概略性地示出根据本发明的第二实施例的液化气体运输船的燃料供给系统。

74.如图3所示,本发明的第二实施例的燃料供给系统也包括:燃料供给管线(sl),从设置在船舶的甲板上的燃料供给罐(dt)向船内的发动机(e)供给液化气体;第一泵(110),设置于燃料供给管线,输送待从燃料供给罐向发动机供给的液化气体;第二泵(120),设置于燃料供给管线,将液化气体以发动机所需的压力进行压缩;回流管线(rl1)(rl1、rl2),将液化气体中未被发动机消耗的液化气体再循环到发动机的上游;分离器(210),设置于回流管线,接收再循环的液化气体并进行气液分离;液体管线(ll),将在分离器中分离的液态的液化气体向燃料供给管线的第一泵的后端供给;以及蒸气管线(vl),将在分离器中分离的气体向燃料供给罐(dt)回收。

75.在回流管线中,在分离器的上游设置对再循环的液化气体进行减压的减压部,在从分离器连接于燃料供给罐的蒸气管线上设置用于调节向燃料供给罐(dt)输送的气体的压力调节阀(250)。

76.本发明的特征在于,感知燃料供给管线的第一泵的后端压力,从分离器分离并通过液体管线向该燃料供给管线供给待再循环的液化气体,根据感知到的压力来控制压力调节阀,调节从分离器向燃料供给罐回收的气体量,从而将分离器的压力保持成高于在燃料供给管线感知到的压力。

77.在本发第二实施例的系统中,更详细地观察向发动机供给燃料的过程则如下实现。

78.从燃料供给罐向发动机的燃料供给由两个泵实现,该两个泵包括:第一泵(110),泵送液化气体并进行输送;以及第二泵(120),泵送被输送的液化气体并以上述发动机所需的压力进行加压。

79.第一泵(110)作为用于输送液化气体的低压泵,作为一例,可以由离心泵(centrifugal pump)构成,第二泵(120)作为以发动机所需的燃料供给压力进行压缩的高压泵,可以由隔膜泵(diaphragm pump)构成,经由第一泵和第二泵的液化气体在第二泵的后端设置的燃料加热器(130)中被加热至发动机所需的温度而向发动机供给。

80.在燃料供给管线中经过第二泵和燃料加热器而被压缩及加热的液化气体经由过滤燃料中的杂质的过滤器(140)和检修阀部(svt)而向发动机(e)供给。在向发动机供给lpg时进行发动机的燃料油转换或lpg模式停止、因跳闸等而中断lpg燃料供给时,检修阀部通过阀对各个管道进行双重关闭,并消除管道内的压力。

81.作为接收这样的被压缩及加热的lpg作为燃料的发动机的一例,可以是man diesel&turbo公司的me-lgip发动机。在这种情况下,lpg经由压缩部和燃料加热器而以54bar、35℃左右的高压液体状态向发动机供给,并且在发动机中以600至700bar的液压向喷嘴喷射,从而驱动发动机。

82.即,在本实施例的发动机中,被压缩及加热的燃料以液体状态向发动机供给,然而与被供给根据压力变化而体积变化较大的压缩性流体、即气体燃料的发动机不同,在供给即使施加压力而体积也没有变化或变化较小的非压缩性流体、即液体状态的lpg作为发动机燃料的情况下,即使发动机的负荷发生变动,也供给充分的燃料而即时进行应对,并向发动机供给过量的lpg以防止气蚀(cavitation)。供给至发动机的lpg中作为燃料被消耗后剩余的lpg从发动机通过回流管线排放而被再循环,若将被压缩及加热的lpg直接再循环或者送往燃料供给罐,则在第二泵的吸入部(suction)存在产生蒸气(vapor)的风险,可能会使燃料供给罐内压力和温度上升而对油罐和船舶的安全构成威胁。

83.在本实施例中,为了解决这种问题,在回流管线设置对液化气体进行减压的减压部(220)(220、230),从而能够对从发动机排放的液化气体进行减压而进行再循环。被压缩的液化气体在减压过程中进行绝热膨胀或等熵膨胀的同时通过焦耳-汤姆孙效应被冷却。

84.从发动机(e)通过回流管线(rl1)再循环的被压缩的液化气体经由减压部(220)而被减压并冷却,然后向分离器(210)导入而进行气液分离,在分离器(210)中分离的液态的液化气体通过液体管线(ll)向第一泵(110)与第二泵(120)之间的燃料供给管线(sl)供给而被再循环,在分离器中分离的气体通过蒸气管线(vl)向燃料供给罐(dt)回收。

85.在本实施例中,通过减压被冷却的液化气体向分离器导入,气液分离后呈液态的液化气体与从燃料供给罐经由第一泵供给的过冷(subcooled)lpg一起向第二泵(120)导入,因此降低了在第二泵的吸入部产生蒸气的风险,从而可以不设置用于去除蒸气的额外的装置。

86.另外,在再循环的液化气的温度高的情况下,为了符合发动机的燃料要求条件,燃料加热器需要具备加热功能和冷却功能,然而在本实施例中,通过减压部来冷却再循环液化气体,通过分离器被减压的再循环液化气体中的气体向燃料供给罐回收,向第二泵吸入的高温的再循环液化气体的质量流量(mass flow)减小,即使不进行额外的冷却,也能够向发动机供给适当温度的燃料,从而燃料加热器仅具备加热功能即可,因此能够降低装置费用,并且易于运转。

87.另一方面,回流管线包括第一回流管线(rl1)和第二回流管线(rl2),该第一回流管线(rl1)从发动机(e)连接于分离器(210),该第二回流管线(rl2)从第二泵(120)与燃料

加热器(130)之间的燃料供给管线(sl)连接于分离器(210)。此外,减压部可以构成为包括设置于第一回流管线的第一减压装置(220)和设置于第二回流管线的第二减压装置(230)。第一减压装置和第二减压装置可以由对压缩的液化气体进行绝热膨胀或等熵膨胀而进行冷却的膨胀器或焦耳-汤姆逊阀等膨胀阀构成。

88.在第一回流管线的第一减压装置的上游设置回流阀部(rvt)和过滤器(240),从发动机排放的液化气体经由回流阀部和过滤器向第一减压装置导入。在过滤器中能够对从发动机排放的液化气体中混入的润滑油等进行过滤。

89.第一回流管线和第一减压装置将从发动机排放的液化气体在燃料加热器的上游进行减压而向分离器输送,第二回流管线和第二减压装置将在第二泵中被压缩成发动机的燃料供给压力的液化气体在燃料加热器的上游进行减压而向分离器输送。

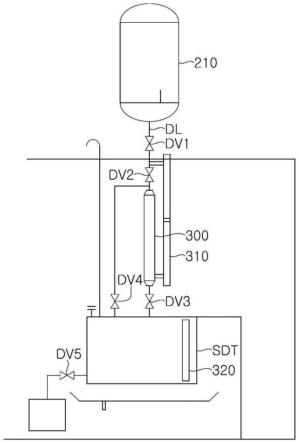

90.由此,当发动机的lpg模式停止时或跳闸等lpg燃料供给中断时,发动机及燃料供给管线中剩余的lpg也可以通过减压来进行冷却而向分离器输送。当lpg燃料供给中断时,不需要将lpg从分离器向燃料供给管线再循环,因此可以将lpg送往燃料供给罐,为此可以从分离器向燃料供给罐设置输送管线(未示出)。

91.在本实施例的系统中,为了控制运转压力,设置多个压力感知部。分别设置:第一压力感知部(pc1),感知第二泵与燃料加热器之间的压力并发送压力信号;第二压力感知部(pc2),感知第一回流管线中过滤器与第一减压装置之间的压力并发送压力信号;第三压力感知部(pc3),感知第一泵后端的压力;以及第四压力感知部(pc4),感知分离器的压力。

92.在本实施例的系统中,作为一例,可以如下进行控制。

93.燃料供给罐的运转压力范围为1至8barg,假设运转压力为4barg,则第一泵的差压(differential)为约2bar,第一泵后端的压力为6barg。分离器(210)的运转压力保持成比第一泵后端的压力高约0.5至2bar、更优选为0.5至1bar,因此在分离器中分离的液态的再循环气体能够向第一泵的后端顺畅地输送。

94.为此,第四压力感知部(pc4)接收来自第三压力感知部(pc3)的压力信号,从第四压力感知部(pc4)向蒸气管线(vl)的压力调节阀(250)发送设定值信号,调节压力调节阀的开度而使分离器的压力保持成6.5~7barg。

95.在分离器中分离的液体沿着液体管线(ll)向第二泵的前端供给,并从第二泵泵送而加压至54barg。

96.在分离器设置有感知分离器的液位(liquid level)的液位传感器(lc),可以根据从液位传感器感知到的分离器的液位来控制阀v1,而调节向燃料供给管线输送的液化气体的流量。

97.从发动机返回的第一回流管线(rl1)通过第二压力感知部控制第一减压装置(220),而将第一减压装置的上游压力保持成22barg,将第一减压装置的下游压力保持成与分离器压力相同的6.5~7barg。

98.当由于发动机的负载变化而燃料消耗量变化导致第二泵的后端压力改变时,第一压力感知部(pc1)感知压力,若为第一压力感知部(pc1)的设定值(54barg)以上,则先调节第二泵的vfd来降低泵速,若压力仍为54barg以上且上升至55barg,则打开第二回流管线的第二减压装置(230)来降低压力。

99.另一方面,在分离器(210)的底部设置排放管道(dl)。在分离器中分离的润滑油向

包括排放管道(dl)的排放部排放。图4概略性地示出根据本发明的第二实施例的液化气体运输船的燃料供给系统中从分离器排放润滑油的排放部的结构。

100.从发动机回收的液化气体中,除了液态的lpg之外,还可能与通过用于供给燃料的压缩及加热而产生的蒸发气体等气体一同混合有从发动机流入的润滑油(sealing oil),若这种润滑油作为发动机的燃料而被供给时,会不完全燃烧,从而可能会在排气中产生大气污染物质,并且可能会对燃料效率也起到不良影响。另外,若润滑油向燃料供给罐流入,则还存在在罐内发生结晶的顾虑。在本实施例中,通过设置在分离器底部的排放管道(dl),将液化气体中混入的润滑油在分离器中进行分离后排放,从而能够防止这种现象。

101.lpg的主要成分为丙烷(c3h8)和丁烷(c4h

10

),根据丙烷和丁烷的比例而不同,但比重为约0.5,润滑油的比重为约0.9。因此,在分离器中,气体向上部分离,比lpg重的润滑油由于比重差异而向底部进行层分离,因此可以在分离器的底部设置排放管道而排放层分离的润滑油。为了更顺畅地分离及排放润滑油,可以在分离器内设置浮式浮力体,该浮力体能够在lpg中下沉且在润滑油中漂浮。

102.若将分离器的压力保持成10barg以下,则可以容易地实现基于粘度和比重的差异进行的润滑油的分离排放。

103.排放部包括连接于分离器(210)的底部的排放管道(dl)和收集所排放的润滑油的润滑油排放罐(sdt),在排放管道中分离器与润滑油排放罐之间设置滞留管(retention pot,300)。在滞留管上设置磁浮式液位计(magnetic float level gauge,310),以能够确认液位,如图4所示,在排放管道中分离器与滞留管之间设置第一排放阀(dv1)和第二排放阀(dv2)。在滞留管与润滑油排放罐之间设置第三排放阀(dv3),以将分离的润滑油向润滑油排放罐排放。在正常排放模式启动时,打开第一排放阀(dv1)和第二排放阀(dv2),关闭第三排放阀(dv3),并且通过设置于排放管道的滞留管来增加管内停滞时间,从而能够提高润滑油的分离效率。

104.为了在第二排放阀与滞留管之间消除排放管道的压力并消除润滑油排放(drain)时的真空状态,设置从排放管道分支并连接于润滑油排放罐的管道和对管道进行开闭的第四排放阀(dv4)。另外,在润滑油排放罐(sdt)设置用于测量液位的液位计(320),并以能够从润滑油排放罐排放润滑油的方式设置第五排放阀(dv5),被排放的润滑油可以送往发动机舱的油罐以再利用或废弃。

105.另一方面,本实施例的船舶作为液化气体运输船,具备用于存储液化气体并进行运输的货舱(未图示),在本实施例中,将存储于货舱(未图示)的液化气体中产生的蒸发气体送往再液化部(rs)而进行再液化,并以将在再液化部(rs)中再液化的液化气体经由燃料供给罐(dt)连接于货舱(未示出)的方式设置冷却管线(cl),从而能够利用在再液化部中再液化的液化气体的冷热来冷却燃料供给罐。

106.即,燃料供给罐以8barg以下的压力存储lpg的同时向船内的发动机供给燃料,由于在船舶中设置在甲板(deck)上,因此可能因外部空气或从分离器导入的气体等导致罐内的温度变高且压力上升,但在本实施例中,以使存储于货舱中的液化气体货物所产生的蒸发气体再液化后经由燃料供给罐(dt)返回到货舱的方式构成冷却管线(cl),从而能够利用再液化的液化气体的冷热来冷却燃料供给罐。

107.另一方面,在船内还设置燃料罐(ft1、ft2),该燃料罐(ft1、ft2)用于向设置在甲

板上的燃料供给罐(dt)供给作为船内的发动机燃料待供给的液化气体,但在不运行再液化部时,可以从燃料罐向燃料供给罐供给液化气体,从而还可以通过低温的液化气体来冷却燃料供给罐。

108.如上所述,通过对从货舱内的货物产生的蒸发气体进行再液化,利用再液化气体的冷热来冷却燃料供给罐,从而能够调节燃料供给罐的温度及压力,仅利用再液化气体的冷热并返回到货舱而进行存储,从而能够防止燃料和输送货物混合。

109.本发明不限于上述实施例,在不脱离本发明的技术要旨的范围内可以进行各种修改或变形,这对于本发明所属技术领域的普通技术人员来说是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。