1.本公开涉及对进行流水作业的效率进行分析的数据分析装置以及方法。

背景技术:

2.专利文献1公开了一种生产线的管理装置。生产线的管理装置在对物品进行计量并包装的生产线中,基于包装装置的运转日志、错误日志等中记录的动作信息,对计量装置损耗时间进行计算。计量装置损耗时间是包装装置为了包装物品而本来花费的时间之中、由于计量装置的运转动作延迟导致对包装装置的物品进行包装的能力降低而损失的时间。即,计量装置损耗时间是生产线的运转率降低的重要因素。生产线的管理装置的目的在于,生产线的管理者能够容易地确定生产线的运转率降低的重要因素。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2012-252662号公报

技术实现要素:

[0006]-发明要解决的课题-[0007]

本公开提供一种能够容易地分析在多个工序中进行流水作业的效率的变动的数据分析装置以及方法。

[0008]-解决课题的手段-[0009]

本公开中的数据分析装置对进行包含多个工序的流水作业的效率进行分析。数据分析装置具备:获取部,获取表示每当进行流水作业时各工序被执行的历史的日志数据;和控制部,基于通过对与流水作业有关的概率分布进行运算的概率模型而生成的信息,生成表示日志数据所示的历史的分析结果的分析信息。概率模型生成表示流水作业中的每个工序的效率的概率分布的工序效率分布、以及表示各工序中使流水作业的效率变动的重要因素的概率分布的变动重要因素分布,基于工序效率分布以及变动重要因素分布,生成表示流水作业的效率的概率分布的作业效率分布。

[0010]

这些的概括性并且特定的方式也可以通过系统、方法以及计算机程序、及这些的组合来实现。

[0011]-发明效果-[0012]

根据本公开中的数据分析装置以及方法,能够容易分析在多个工序中进行流水作业的效率的变动。

附图说明

[0013]

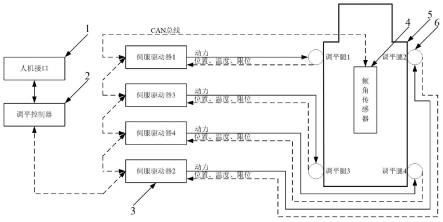

图1是用于对本公开的实施方式1所涉及的数据分析装置的概要进行说明的图。

[0014]

图2是对数据分析装置的结构进行示例的框图。

[0015]

图3是对数据分析装置中的设备日志数据的数据构造进行示例的图。

[0016]

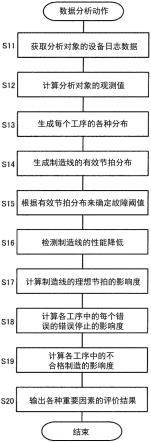

图4是用于对制造线的数据分析动作的概要进行说明的图。

[0017]

图5是用于对数据分析装置中的生产线节拍推断模型进行说明的图。

[0018]

图6是用于对生产线节拍推断模型中的节拍推断部进行说明的图。

[0019]

图7是对数据分析装置中的模型构建动作进行示例的流程图。

[0020]

图8是对数据分析装置中的模型数据的数据构造进行示例的图。

[0021]

图9是对制造线的数据分析动作进行示例的流程图。

[0022]

图10是用于对制造线的数据分析动作进行说明的图。

[0023]

图11是表示数据分析动作中的重要因素评价列表的一个例子的图。

[0024]

图12是用于对数据分析动作中的处理的详细进行说明的图。

具体实施方式

[0025]

以下,适当参照附图,详细说明实施方式。但是,可能省略非必要详细的说明。例如,可能省略已知事项的详细说明、针对实质相同的结构的重复说明。这是为了避免以下的说明不必要地变得冗余,使本领域技术人员容易理解。

[0026]

另外,申请人为了本领域技术人员充分理解本公开而提供附图以及以下的说明,并不意图通过这些来限定权利要求书所述的主题。

[0027]

(实施方式1)

[0028]

以下,参照附图来说明本公开的实施方式1。

[0029]

1.结构

[0030]

1-1.概要

[0031]

图1是用于对本实施方式所涉及的数据分析装置2的概要进行说明的图。本实施方式的数据分析装置2被应用于例如对工厂1的制造线10中包含的各个设备11进行运转的流水作业中生产各种制造品的性能的数据管理。在工厂1的运转时,例如制造线10中各个设备11运转的时间以及产生错误的状况等的数据被收集,并作为设备日志数据d1而被蓄积。

[0032]

图1中示例的制造线10包含:例如对制造品进行制造的第1工序到第n工序的一系列的工序中的各工序所对应的多个n个设备11、连续的工序的设备11之间对完成前的制造品(即半成品)进行保存的半成品缓冲区12。各设备11包含用于实施各个对应的工序的各种机械设备。半成品缓冲区12是具有能够保存半成品的数量即允许量的存放处。

[0033]

从工厂1中维持制造线10的生产性能以使得持续生产制造品的观点出发,在陷入生产性能降低的故障时,需要机动地检测故障发生并确定故障的原因。在制造线10中,可能产生一个工序中的设备11的停止导致另一个工序中的设备11的等待这一事态。在现有技术的数据管理中,对制造线10中的性能降低的故障处于制造线10的全部工序之中哪个设备11的哪个重要因素进行分析的数据分析难以实现。

[0034]

认为例如制造线10中的生产性能的降低对应于生产一个批次等制造品时得到单位数量(例如1个)的制造品的时间即节拍时间的增加。但是,节拍时间在平时使用性能低的设备的情况下或者进行制造的难度高的工序的情况下也增加,这种情况不是性能降低的故障。在本实施方式的数据分析装置2中,实现区别于这种情况来检测制造线10的故障的数据分析。

[0035]

此外,作为设备11的故障的重要因素,例如假定各设备11中的各种种类的错误所

导致的运转停止。这里,平时频繁产生的错误在故障时也与平时同样地产生的情况下,认为该错误对性能降低的影响较小。另一方面,在平时不产生的错误在故障时产生的情况下,认为该错误的影响较大,是故障的重要因素的可能性较高。进一步地,在制造线10的各种工序中,认为接近于瓶颈的工序中的错误的影响较大。在本实施方式的数据分析装置2中,实现了反映这种影响、按照各种重要因素的每一个对考虑为故障的原因的程度进行评价的数据分析。

[0036]

1-2.数据分析装置的结构

[0037]

参照图2、图3来说明本实施方式中的数据分析装置2的结构。图2是对数据分析装置2的结构进行示例的框图。

[0038]

数据分析装置2例如包含pc等的信息处理装置。图2中示例的数据分析装置2具备控制部20、存储部21、操作部22、显示部23、机器接口24、网络接口25。以下,将接口简记为“i/f”。

[0039]

控制部20例如包含与软件配合来实现规定的功能的cpu或者mpu,对数据分析装置2的整体动作进行控制。控制部20对存储部21中保存的数据以及程序进行读取来进行各种运算处理,实现各种功能。

[0040]

例如控制部20作为功能性结构,具备计算部30、模型构建部31、检测部32、评价部33。计算部30根据设备日志数据d1来计算各种观测值。模型构建部31执行后述的生成生产线节拍推断模型4(参照图5)的模型构建动作。检测部32使用生产线节拍推断模型来检测制造线10的故障。评价部33使用生产线节拍推断模型来评价故障的重要因素。后面叙述基于这种数据分析装置2的各种功能的动作。

[0041]

控制部20例如执行包含用于实现上述的数据分析装置2的功能或者数据分析动作或者模型构建动作的命令组的各种程序。该程序可以从因特网等的通信网络提供,也可以保存于具有可移动性的记录介质。此外,控制部20可以是被设计为实现上述各功能的专用的电子电路或者可重构的电子电路等的硬件电路。控制部20可以包含cpu、mpu、gpu、gpgpu、tpu、微型计算机、dsp、fpga以及asic等的各种半导体集成电路。

[0042]

存储部21是对为了实现数据分析装置2的功能所需的程序以及数据进行存储的存储介质。如图2所示,存储部21包含保存部21a以及暂时存储部21b。

[0043]

保存部21a对用于实现规定的功能的参数、数据以及控制程序等进行保存。保存部21a例如包含hdd或者ssd。例如,保存部21a对上述的程序、及设备日志数据d1以及模型数据d2等进行保存。

[0044]

设备日志数据d1是每当进行制造线10中的流水作业对各个设备11中执行了各工序的历史的各种信息进行记录的日志数据的一个例子。模型数据d2是构成生产线节拍推断模型的数据(详细后述)。图3中示例设备日志数据d1的一个例子。

[0045]

设备日志数据d1例如图3所示,包含运转日志数据d11和错误日志数据d12。运转日志数据d11例如将“制造品编号”、“批次编号”、“线编号”、“设备名”、“构造参数s”、“构造参数l”、“开始时刻”、“结束时刻”、“停止时间”、“制造数”以及“合格品数”建立关联并进行记录。设备日志数据d1例如根据对制造品的批次进行识别的“批次编号”,按照每个批次管理制造线10中进行的流水作业的历史。

[0046]

例如,在具有“制造品编号”的制造品的一个批次的生产中,记录了在通过“线编

号”而识别的制造线10中通过“设备名”而识别的各设备11分别从“开始时刻”运转到“结束时刻”、其中停止了“停止时间”。进一步地,记录了此时可得到“制造数”的个数的制造品,并可得到其中的“合格品数”的个数的合格品。构造参数s、l根据制造品的构造等而被设定。此外,设备日志数据d1中的错误日志数据d12例如在各批次中,记录“设备名”的设备11按照每个识别错误的种类的“错误代码”而停止的“停止时间”以及“停止次数”。

[0047]

返回到图2,暂时存储部21b例如包含dram或者sram等的ram,对数据暂时进行存储(即保持)。此外,暂时存储部21b可以作为控制部20的作业区域而发挥功能,也可以由控制部20的内部存储器中的存储区域构成。

[0048]

操作部22是用户进行操作的操作构件的总称。操作部22可以与显示部23一起构成触摸面板。操作部22并不局限于触摸面板,例如可以是键盘、触摸板、按钮以及开关等。操作部22是对通过用户的操作而输入的各信息进行获取的获取部的一个例子。

[0049]

显示部23是例如包含液晶显示器或者有机el显示器的输出部的一个例子。显示部23可以显示用于对操作部22进行操作的各种图标以及从操作部22输入的信息等各种信息。

[0050]

机器i/f24是用于将数据分析装置2与外部机器连接的电路。机器i/f24是根据规定的通信标准来进行通信的通信部的一个例子。规定的标准中,包含usb、hdmi(注册商标)、ieee1395、wifi、bluetooth等。机器i/f24可以构成数据分析装置2中针对外部机器接收各信息的获取部或者发送各信息的输出部。

[0051]

网络i/f25是用于经由无线或者有线的通信线路来将数据分析装置2与通信网络连接的电路。网络i/f25是进行依据规定的通信标准的通信的通信部的一个例子。规定的通信标准中,包含ieee802.3、ieee802.11a/11b/11g/11ac等通信标准。网络i/f25可以构成数据分析装置2中经由通信网络来接收各信息的获取部或者发送各信息的输出部。

[0052]

以上那样的数据分析装置2的结构是一个例子,数据分析装置2的结构并不局限于此。数据分析装置2可以由包含服务器装置的各种计算机构成。本实施方式的数据分析动作以及模型构建动作可以分别在分散计算中执行。此外,数据分析装置2中的获取部可以通过控制部20等中的与各种软件的配合来实现。数据分析装置2中的获取部可以通过将各种存储介质(例如保存部21a)中保存的各信息读取到控制部20的作业区域(例如暂时存储部21b)来进行各信息的获取。

[0053]

2.动作

[0054]

以下,说明如以上那样构成的数据分析装置2的动作。

[0055]

2-1.整体动作

[0056]

使用图1~图4来说明本实施方式中的数据分析装置2的整体动作。图4是用于对数据分析装置2中的制造线10的数据分析动作的概要进行说明的图。

[0057]

在本实施方式中,例如数据分析装置2的模型构建部31通过基于蓄积的设备日志数据d1的机器学习,进行构建生产线节拍推断模型4的模型构建动作。生产线节拍推断模型4是通过贝叶斯推断(bayesian estimation)来推断制造线10中的节拍时间的概率模型。生产线节拍推断模型4构建为:能够执行与引起性能降低的故障的各种重要因素有关的推断,并且能够将与该重要因素有关的观测值作为附加的知识而输入。

[0058]

本实施方式的数据分析装置2执行利用被构建的生产线节拍推断模型4的数据分析动作,管理制造线10的生产性能。例如,数据分析装置2的检测部32根据作为数据分析动

作的对象的设备日志数据d1中的观测值,将生产性能比基于生产线节拍推断模型4的推断结果大幅度降低的情况检测为制造线10的故障。

[0059]

图4的(a)对基于生产线节拍推断模型4的推断结果进行示例。图4的(a)的横轴表示制造线10运转的运转时期,纵轴表示制造线10的节拍时间(图4的(b)也同样)。纵轴的节拍时间例如是后述的有效节拍。

[0060]

在图4的(a)中,与对有效节拍的观测值进行表示的观测曲线co一起,作为基于生产线节拍推断模型4的推断结果而表示推断曲线c1和可靠区间i1。推断曲线c1表示作为基于生产线节拍推断模型4的各时刻的有效节拍的推断结果而得到的概率分布中的中央值。可靠区间i1表示各时期的概率分布中通过规定的可靠水准而规定的区间,例如可靠水准为95%的可靠区间i1是上述概率分布中的2.5%~97.5%的范围。

[0061]

在图4的(a)的例子中,在时期t1、t2中,观测曲线co大幅度大于推断曲线c1,超过可靠区间i1的上限。换句话说,在该时期t1、t2,认为实际的节拍时间比生产线节拍推断模型4的推断结果大幅度增大,生产性能降低。本实施方式的数据分析装置2将这种时期t1、t2检测为制造线10的故障。例如关于制造线10的故障被检测的时期t1、t2,数据分析装置2的评价部33将能够成为故障的原因的各种重要因素的观测值输入到生产线节拍推断模型4,计算表示各重要因素对制造线10的故障的影响的评价值的影响度。

[0062]

图4的(b)表示从图4的(a)的状态输入了与特定的错误有关的观测值的情况下的基于生产线节拍推断模型4的推断结果。在图4的(b)中,观测曲线co与图4的(a)同样。另一方面,推断曲线c2以及可靠区间i2根据生产线节拍推断模型4知晓了被输入的错误的观测值而从图4的(a)的推断曲线c1以及可靠区间i1变化。

[0063]

在图4的(b)的例子中,观测曲线co在时期t2中收敛于可靠区间i2的范围内。换句话说,认为被输入的错误的观测值是已知的状态的生产线节拍推断模型4的推断结果关于故障的时期t2能够推断。另一方面,观测曲线co在时期t1保持超过可靠区间i2的上限。根据以上可知,被输入的错误带来的影响针对时期t2的故障较大,针对时期t1的故障较小。在本实施方式的数据分析动作中,通过使用生产线节拍推断模型4,按照每个各种错误等的重要因素而计算以上的影响度,来定量地评价故障的重要因素。

[0064]

在本实施方式中,在应用了以上的各种数据分析方法的制造线10中,按照工序顺序,多个设备11经由半成品缓冲区12而被串联连结。各设备11分别具有执行各个工序时的节拍时间。在制造线10中,除了各个设备11的错误停止,也会由于相互前后的工序间的节拍时间之差而产生等待前工序或者等待后工序的状况。

[0065]

基于以上的状况,在制造线10整体的生产性能降低的故障时,能够分析故障的原因是哪个设备的哪种重要因素成为课题。因此,在本实施方式中,构建生产线节拍推断模型4,以使得也反映各工序中的每个设备11的错误等对制造线10整体带来影响的程度。

[0066]

2-2.关于生产线节拍推断模型

[0067]

使用图5来说明本实施方式中的生产线节拍推断模型4。

[0068]

例如图5所示,本实施方式中的生产线节拍推断模型4包含:按照制造线10中包含的每个设备11而设置的第1~第n节拍推断部5、对基于各节拍推断部5的推断结果进行综合的线综合部40。本实施方式的生产线节拍推断模型4对应于一个制造线10。数据分析装置2也可以按照每个制造线10而构建多个生产线节拍推断模型4。

[0069]

生产线节拍推断模型4中的第i节拍推断部5由制造线10中的第i工序的设备11所对应的概率模型构成(i是1~n的自然数)。在本实施方式中,各节拍推断部5如例如下述的关系式(1)那样,从将每个设备11的有效节拍时间分解为多个重要因素的观点来构建(详细后述)。

[0070]

ot/pc ot(pc-gc)/(pc

·

gc) et/gc=mt/gc...(1)

[0071]

在上式(1)中,ot是制造时间,pc是制造个数,gc是合格品数,et是错误停止时间,mt是运转时间。上述的各种时间以及个数例如按照设备日志数据d1中的每个批次而被管理。例如,运转时间mt表示一个批次的制造品被制造时、特定的设备11运转的时间的长度。制造时间ot表示运转时间mt中基于同一设备11的工序的执行即制造所花费的时间长度。错误停止时间et表示运转时间mt中同一设备11中的各种错误导致制造停止的时间长度。制造数pt例如表示一个批次中制造的制造品的个数。合格品数gc表示制造数pt之中并非不合格品的合格品的个数。

[0072]

在上式(1)中,左边的第1项表示理想节拍,第2项表示不合格时间宽度,第3项表示错误时间宽度,右边表示有效节拍。理想节拍是既没有不合格品也不产生基于错误的停止的理想的情况下的每一个制造品的节拍时间。理想节拍例如对应于根据制造品的品种以及设备11的各种设定而变动的每个工序的效率。不合格时间宽度是将认为制造时间ot中不合格品的制造所花费的时间长度按每一个合格品进行换算而得到的时间宽度。错误时间宽度是将错误停止时间et按每一个合格品进行换算而得到的时间宽度。有效节拍是考虑了不合格品以及错误的影响的有效的每一个合格品的节拍时间。

[0073]

以下,将制造线10中的第i工序的设备11中的理想节拍设为“t

0i”,将不合格时间宽度设为“y

i”,将错误时间宽度设为“∑js

ji”,将有效节拍设为“t

1i”。这里,错误时间宽度∑js

ji

取每个错误代码的错误时间宽度s

ji

的总和。第i节拍推断部5被构建为:通过基于针对第i工序的设备11的设备日志数据d1的贝叶斯推断,生成理想节拍t

0i

、不合格时间宽度yi、各种错误时间宽度s

ji

、有效节拍t

1i

的各个概率分布(详细后述)。

[0074]

本实施方式的生产线节拍推断模型4对每个设备11的各节拍推断部5的计算结果进行综合,以使得在线综合部40中,反映制造线10中的设备11间的关系。例如,认为每个设备11的节拍时间之中、最慢的节拍时间对制造线10整体进行限速。从反映这种情况的观点出发,制造线10整体的理想节拍t0以及有效节拍t1被表示为下式(2)、(3)。

[0075]

t0=maxi(t

0i

)...(2)

[0076]

t1=maxi(t

1i

)...(3)

[0077]

上式(2)取i=1~n的范围即制造线10中的第1工序至第n工序的各设备11的理想节拍t

01

~t

0n

中的最大值。针对上式(3)也同样,取各设备11的有效节拍t

1l

~t

1n

中的最大值。

[0078]

本实施方式的生产线节拍推断模型4在制造线10整体中也按照每个设备11同样地,将错误停止以及不合格品制造取入为生产性降低的重要因素。这里,在制造线10中,例如在第i工序的设备11由于错误而停止时,认为后段的设备11在两者之间的半成品缓冲区12中预先保存的半成品的量不为等待状态而能够运转。此外,在第i工序的设备11的停止时,认为前段的设备11只要两者之间的半成品缓冲区12未达到允许量则不为等待状态而能够运转。

[0079]

如上述那样,认为制造线10中基于各设备11的错误停止等的影响通过半成品缓冲

区12而被缓和。从反映这种半成品缓冲区12的作用的观点出发,在本实施方式中,如下式(4)那样,导入每个设备11的吸收系数αi。

[0080]

t0 ∑iαi(∑js

ji

yi)=t1...(4)

[0081]

在上式(4)中,通过制造线10中的i=第1个到第n个的吸收系数αi,取对各设备11的错误时间宽度∑js

ji

以及不合格时间宽度yi进行加权的加权和。第i个吸收系数αi对应于第i工序的设备11。吸收系数αi分别被设定为0以上且1以下的值。

[0082]

本实施方式的生产线节拍推断模型4若第i工序的设备11前后的半成品缓冲区12的允许量越大则使第i个吸收系数αi越接近于“0”,若允许量越小则使吸收系数αi越接近于“1”,来对线综合部40进行设定。通过这样的每个设备11的吸收系数αi,通过半成品缓冲区12从而制造线10的有效节拍t1中的第i工序的错误停止等的影响变小这一情况能够反映于生产线节拍推断模型4。

[0083]

生产线节拍推断模型4的线综合部40例如下式(5)那样计算制造线10的有效节拍t1的概率分布即有效节拍分布d(t1)。

[0084]

d(t1)=n(t0 ∑iαi(∑js

ji

yi),σ

l

)...(5)

[0085]

在上式(5)中,n(μ,σ)表示平均μ以及标准偏差σ的正态分布。在本实施方式中,制造线10的有效节拍分布d(t1)的模型参数σ

l

通过贝叶斯推断,作为概率分布而被设定于线综合部40。有效节拍分布d(t1)是针对制造线10中的流水作业的效率所对应的有效节拍t1的作业效率分布的一个例子。

[0086]

本实施方式的生产线节拍推断模型4在上式(5)的运算中,除了能够使用各节拍推断部5的推断结果,也能够取代该推断结果的一部分或者全部而使用设备日志数据d1的观测值。另外,制造线10的有效节拍分布d(t1)的函数形式并不特别局限于式(5)的正态分布,例如也可以是对数正态分布等。

[0087]

2-2-1.关于节拍推断部

[0088]

使用图6来说明关于本实施方式的生产线节拍推断模型4中的每个设备11的各节拍推断部5的详细。

[0089]

在图6中,通过dag(有效非循环图)来表示第i节拍推断部5。在图6中,较大的涂黑的圆圈通过被观测的概率变量来表示推断对象的变量。空白的圆圈通过被称为潜在变量的不能观测的概率变量来表示模型参数。较小的涂黑的圆圈表示作为规定值而被赋予的参数,例如包含机器学习前被预先设定的超参数以及表示制造条件的参数。

[0090]

各节拍推断部5分别包含理想节拍模型51、错误停止模型52、不合格时间模型53、有效节拍模型54。例如,各节拍推断部5中的表示推断对象的制造条件的构造参数s、l中,构造参数s被输入到理想节拍模型51,构造参数1被输入到理想节拍模型51、错误停止模型52和不合格时间模型53。

[0091]

在第i节拍推断部5中,理想节拍模型51是对第i工序的设备11的理想节拍t

0i

进行推断的概率模型,例如具有模型参数ws、w1、σ0以及超参数β0。理想节拍模型51例如下式(11)那样,对第i工序的理想节拍t

0i

的概率分布即理想节拍分布d(t

0i

)进行计算。

[0092]

d(t

01

)=n(wss w1l,σ0)...(11)

[0093]

理想节拍分布d(t

0i

)是本实施方式中的工序效率分布的一个例子。

[0094]

此外,在本实施方式中,表示构造参数的变量s、l是类别的离散值。在上式(11)中,

s、l例如分别是类别的种类的数量的维数的向量,是仅s、l所属的类别所对应的维度为1、其以外为0的向量。模型参数ws、w1是与s、l相同的维度的向量,是表示s、l的各类别的权重的概率变量。模型参数σ0是表示理想节拍t

0i

的波动的概率变量,将基于超参数β0的分布设为事前分布。这些模型参数ws、w1、σ0通过贝叶斯推断而被推断。

[0095]

错误停止模型52是对设备11中的各种错误的错误时间宽度s

ji

进行推断的概率模型,例如,按照每个错误代码具有模型参数γ、θ以及超参数γ0、θ0。错误停止模型52例如下式(12)那样计算各错误时间宽度s

ji

的概率分布即错误停止分布d(s

ji

)。

[0096]

d(s

ji

)=exp0(γ,θ)...(12)

[0097]

在上式(12)中,exp0(γ,θ)表示将指数分布与伯努利分布组合的零过剩指数分布,作为值x产生的概率密度exp0(x;γ,θ),规定为下式(13)。

[0098]

exp0(x=0;γ,θ)=θ

[0099]

exp0(x≠0;γ,θ)=(1-θ)γe-γx

...(13)

[0100]

若通过上式(13)那样的零过剩指数分布,相比于指数分布,能够得到更多包含x=0的情况的分布。各错误代码的模型参数γ、θ例如根据构造参数1而具有各个值,基于各个超参数γ0、θ0通过机器学习而被推断。

[0101]

不合格时间模型53是对设备11的不合格时间宽度yi进行推断的概率模型,例如具有模型参数κ、θ以及超参数κ0、θ0。不合格时间模型53例如下式(14)那样对不合格时间宽度yi的概率分布即不合格时间分布d(yi)进行计算。

[0102]

d(yi)=γ(κ,θ)...(14)

[0103]

在上式(14)中,γ(x;κ,θ)表示所谓伽马分布。不合格时间模型53的各模型参数κ、θ例如根据构造参数1而具有独立的值,基于各个超参数κ0、θ0通过机器学习而被推断。各分布d(t

0i

)、d(yi)、d(s

ji

)分别是本实施方式中的变动重要因素分布的一个例子。

[0104]

有效节拍模型54是对设备11的有效节拍t

1i

进行推断的概率模型,例如具有模型参数σ1以及超参数β1。第i节拍推断部5的有效节拍模型54例如下式(15)那样,计算针对第i工序的设备11的有效节拍t

1i

的有效节拍分布d(t

1i

)。

[0105]

d(t

1i

)=n(t

0i

∑js

ji

yi,σ1)...(15)

[0106]

根据上式(15),针对第i工序的设备11,认为有效节拍t

1i

依据以理想节拍t

0i

、各错误时间宽度s

ji

以及不合格时间宽度yi的合计为平均值的正态分布。在第i节拍推断部5中,有效节拍模型54在上式(15)的运算中,可以使用理想节拍模型51、错误停止模型52以及不合格时间模型53的计算结果,或者使用设备日志数据d1的观测值。有效节拍模型54的模型参数σ1将基于超参数β1的分布作为事前分布通过机器学习而被推断,以使得表示有效节拍t

1i

的波动。

[0107]

以上那样说明的每个工序的各种分布d(t

0i

)、d(s

ji

)、d(yi)、d(t

1i

)的函数形式是一个例子,并不分别特别限定为式(11)、(12)、(14)、(15)。例如可以适当采用对数正态分布等各种概率分布的函数形式。此外,模型参数表示了根据构造参数s、l而具有单独的值的例子,但设备编号等其他变量也可以作用于模型参数。

[0108]

2-3.模型构建动作

[0109]

使用图7、图8来对说明构建以上那样的生产线节拍推断模型4的模型构建动作。

[0110]

图7是对数据分析装置2中的模型构建动作进行示例的流程图。图7的流程图所示

的各处理例如通过数据分析装置2的控制部20而被执行。

[0111]

首先,控制部20例如从存储部21,获取用于机器学习的设备日志数据d1(s1)。例如,过去的数月的设备日志数据d1被预先蓄积于存储部21并被获取。

[0112]

接下来,控制部20作为计算部30而发挥功能,根据获取的设备日志数据d1,计算理想节拍t

0i

、各种错误时间宽度s

ji

、不合格时间宽度yi以及有效节拍t

1i

的观测值来作为学习用的数据组(s2)。学习用的数据组例如包含各批次的每个设备11的观测值和构造参数s、l的组,例如包含n组的上述各观测值。

[0113]

以下,对学习用的数据组中的观测值赋予上角标的“(n)”。例如,计算部30按照学习用的数据组中的每组,如式(2)、(3)那样将全部工序的理想节拍t

0i(n)

以及有效节拍t

1i(n)

中的最大值分别作为制造线10的理想节拍t

0(n)

以及有效节拍t

1(n)

而得到。以下,控制部20作为模型构建部31而发挥功能(s2~s8)。

[0114]

例如,控制部20基于学习用的数据组中的各工序的理想节拍t

0i(n)

以及构造参数s、l,构建第1~第n节拍推断部5中的各工序的理想节拍模型51(s3)。例如第i节拍推断部5中的理想节拍模型51通过根据第i工序的观测的理想节拍t

0i(n)

来推断按照每个构造参数s、l而变化的模型参数ws、w1以及σ0的分布而构建。该参数推断通过基于下式(20)的贝叶斯推断而被推断。

[0115]

p(ws,w1,σ0|t

0i(n)

,s、1)

∝

p(t

0i(n)

|s、l;ws,w

l

,σ0)p(ws,w

l

,σ0)

[0116]

=n(t

0i(n)

;wss w

l

l,σ0)p(ws,w

l

,σ0)...(20)

[0117]

上式(20)基于贝叶斯的定理和式(11)。在上式(20)中,左边是各模型参数ws、w

l

、σ0的事后分布,表示得知学习用的观测值的状态下的概率分布。在上式(20)的右边,n(x

(n)

;μ,σ)是指观测值x

(n)

相对于平均μ以及标准偏差σ的正态分布的似然度。此外,p(ws,w1,σ0)是事前分布,一般设定对定义域的每个值赋予一样的概率的分布。

[0118]

在步骤s3中,控制部20例如对上式(20)应用mcmc(马尔可夫链蒙特卡罗)法,计算按照每个构造参数s、l而变化的模型参数ws、w1以及σ0的样本群。各样本群分别按照随机的顺序包含依据上式(20)的左边的分布的m个样本值(参照图8)。例如,m个是1000个到1万个。控制部20通过针对第1~第n工序进行上述的运算,来构建各工序的理想节拍模型51。

[0119]

控制部20基于学习用的数据组中的各种错误时间宽度s

ji(n)

以及构造参数l,按照各工序的每个错误而构建错误停止模型52(s4)。第i工序中的第j个错误代码的错误停止模型52基于观测的错误时间宽度s

ji(n)

,通过上式(20)中取代式(11)而使用了式(12)的贝叶斯推断而构建。例如与步骤s3同样地,控制部20针对各工序,计算按照每个错误代码以及构造参数l而变化的模型参数γ、θ的事后分布的样本群。

[0120]

控制部20基于学习用的数据组中的不合格时间宽度y

i(n)

以及构造参数l,构建各工序的不合格时间模型53(s5)。第i工序的不合格时间模型53通过上式(20)中取代式(11)而使用了式(14)的贝叶斯推断而构建。例如与步骤s3同样地,控制部20针对各工序,计算按照每个构造参数l而变化的模型参数κ、θ的事后分布的样本群。

[0121]

控制部20基于学习用的数据组中的各工序的有效节拍t

1i(n)

等,构建第1~第n节拍推断部5中的各工序的有效节拍模型54(s6)。第i工序的有效节拍模型54通过在上式(20)中取代式(11)而使用式(15)的贝叶斯推断而构建。例如与步骤s3同样地,控制部20针对各工序,计算依据模型参数σ1的事后分布的样本群。此时,例如能够适当利用学习用的数据组中

的各种值。

[0122]

进一步地,控制部20基于学习用的数据组中的各种观测值t

0(n)

、s

ji(n)

、y

i(n)

、t

1(n)

,计算生产线节拍推断模型4的线综合部40中的模型参数σ

l

以及各吸收系数αi(s7)。例如,控制部20通过上式(20)中取代式(11)而使用式(5)的贝叶斯推断,与步骤s3同样地计算依据模型参数σ

l

以及各吸收系数αi的事后分布的样本群。其中,与每个工序的错误停止模型52的情况不同,生产线的节拍推断模型中,作为错误停止种类,不考虑前个工序延迟、下个工序延迟所导致的工序等待停止时间。进一步地,控制部20针对各吸收系数αi运算样本群中的样本值的平均,计算每个工序的系数值。

[0123]

控制部20将以上那样计算出的生产线节拍推断模型4的各种模型参数的分布以及各吸收系数αi的设定值作为模型数据d2而保存于存储部21(s8)。图8中示例模型数据d2的一个例子。在图8中,在生产线节拍推断模型4的模型数据d2中,示例一工序的理想节拍模型51的模型参数ws、w

l

的分布被保存的状态。

[0124]

如图8的列方向所示,各模型参数ws、w

l

分别具有根据构造参数s、l的值而使用的多个分量。各模型参数ws、w

l

的样本群例如图8的各行所示那样而被保存。控制部20例如按照通过mcmc法而生成的顺序来保存各个样本群中的样本值(s8),各行中的样本值的排列顺序具有随机性。

[0125]

控制部20在保存了模型数据d2(s8)后,结束图7的模型构建动作。

[0126]

根据以上的模型构建动作,通过使用了制造线10中的设备日志数据d1的贝叶斯推断,能够构建生产线节拍推断模型4。即,提供了通过本实施方式的模型构建动作来生成生产线节拍推断模型4的模型生成方法。

[0127]

此外,图7的流程图所示的处理也可以应用于通过新的设备日志数据d1的机器学习来重构已构建完成的生产线节拍推断模型4时。例如,构建完成的各种模型51~54中的事后分布的样本群也可以用作为重构时的事前分布。

[0128]

2-4.数据分析动作

[0129]

使用图9~图12,说明使用以上那样构建的生产线节拍推断模型4来在数据分析装置2中分析制造线10的生产性能的数据分析动作。

[0130]

图9是对制造线10的数据分析动作进行示例的流程图。图9的流程图所示的处理例如在存储部21中保存有表示预先构建的生产线节拍推断模型4的模型数据d2的状态下开始。本流程图所示的各处理例如通过数据分析装置2的控制部20而被执行。

[0131]

首先,数据分析装置2的控制部20获取作为使用了生产线节拍推断模型4的分析的对象的设备日志数据d1(s11)。在步骤s11中,例如获取几天的设备日志数据d1。设备日志数据d1例如可以通过用户操作而从操作部22获取,也可以经由机器i/f24或者网络i/f25而获取。

[0132]

接下来,控制部20作为计算部30而发挥功能,根据获取的设备日志数据d1来计算分析对象的各种观测值(s12)。以下,对分析对象的观测值赋予上角标的“(v)”。在步骤s12中,通过与图7的步骤s2同样的计算,来计算作为分析对象的观测值的理想节拍t

0i(v)

、各种错误时间宽度s

ji(v)

、不合格时间宽度y

i(v)

以及有效节拍t

1i(v)

。此外,制造线10的理想节拍t

0(v)

以及有效节拍t

1(v)

如上述的式(2)、(3)那样作为全部工序的理想节拍t

0i(v)

以及有效节拍t

1i(v)

中的最大值而被得到。

[0133]

此外,控制部20例如根据分析对象的设备日志数据d1中的构造参数s、l,在生产线节拍推断模型4中的第1~第n节拍推断部5中,通过贝叶斯推断来生成各工序中的各种分布(s13)。控制部20基于构造参数s、l和模型数据d2来进行各节拍推断部5的各种模型51~54的运算,按照每个工序来生成理想节拍分布d(t

0i

)、错误停止分布d(s

ji

)、不合格时间分布d(yi)以及有效节拍分布d(t

1i

)(详细后述)。

[0134]

进一步地,控制部20在生产线节拍推断模型4的线综合部40中,基于第1~第n工序的各种分布,通过贝叶斯推断来生成制造线10的有效节拍分布d(t1)(s14)。线综合部40在步骤s14中,基于模型数据d2中的模型参数σ

l

以及各吸收系数αi和步骤s13的运算结果来进行式(5)的运算。

[0135]

此时,线综合部40基于第1~第n工序的理想节拍分布d(t

01

)~d(t

0n

),将表示全部工序的理想节拍t

01

~t

0n

的最大值的分布用作为制造线10的理想节拍t0的理想节拍分布d(t0)。此外,针对第1~第n工序的错误停止分布d(s

j1

)~d(s

jn

)以及不合格时间分布d(y1)~d(yn),线综合部40分别通过第1个~第n个吸收系数αi来进行加权,取入到有效节拍分布(t1)的运算。后面叙述步骤s13、s14的处理的详细。

[0136]

控制部20基于通过生产线节拍推断模型4而生成的有效节拍分布d(t1),作为检测部32,确定用于判断制造线10的故障的阈值即故障阈值th(s15)。图10的(a)中示例故障阈值th与有效节拍分布d(t1)的关系。

[0137]

故障阈值th被设定为有效节拍分布d(t1)中有效节拍t1超过故障阈值th的概率即上侧概率p(th<d(t1))为规定比率。上侧概率p(th<d(t1))对应于图10的(a)中的斜线部分的面积。故障阈值th对应于有效节拍分布d(t1)中的可靠区间的上限(参照图4的(a))。故障阈值th的规定比率例如是5%等,与可靠区间的可靠水准相辅地设定。在步骤s15中,控制部20在分别对构造参数s、l计算的有效节拍分布d(t1)的各个分布中,例如通过对分布中的样本值进行计数,来确定各个故障阈值th。

[0138]

接下来,控制部20作为检测部32而发挥功能,使用计算出的故障阈值th来检测制造线10的性能降低产生的故障(s16)。图10的(b)中表示步骤s16的处理例。

[0139]

图10的(b)表示图10的(a)的有效节拍分布d(t1)中检测故障的例子。在步骤s16中,检测部32对分析对象的设备日志数据d1中的观测值的有效节拍t

1(v)

与计算出的故障阈值进行比较,将有效节拍t

1(v)

超过故障阈值的情况检测为制造线10的故障。由此,例如图4的(a)的例子中的故障的时期t1、t2被检测。另外,步骤s16的检测可以按照批次单位进行,例如可以进行与检测到故障的批次有关的警告显示等。

[0140]

控制部20例如之后作为评价部33而发挥功能,针对检测到制造线10的故障的情况,进行评价各种重要因素的影响度的处理(s17~s20)。在检测到故障的情况下,将每个重要因素的观测值输入到生产线节拍推断模型4,基于与输入前后的生产线节拍推断模型4的输出的变化相应的信息量来计算影响度。

[0141]

例如基于故障时的制造线10的理想节拍t

0(v)

,控制部20通过下式(30)的运算,计算基于制造线10的理想节拍t

0(v)

的影响度i(t

0(v)

)(s17)。

[0142]

i(t

0(v)

)

[0143]

=-log[p(t

1(v)

<d(t1))] log[p(t

1(v)

<d(t1|t

0(v)

))]...(30)

[0144]

在上式(30)中,d(x|y)表示得知信息y的条件下的概率变量x的分布。对数log[]例

如是二进对数。图10的(b)中示例上式(30)的右边第1项中的上侧概率p(t

1(v)

<d(t1))。图10的(c)中示例该第2项中的上侧概率p(t

1(v)

<d(t1|t

0(v)

))。

[0145]

图10的(c)示例从图10的(b)将故障时的观测值的制造线10的理想节拍t

0(v)

设为已知的条件下的有效节拍分布d(t1|t

0(v)

)。如图10的(b)、(c)所示,针对故障时的有效节拍t

1(v)

的上侧概率p(t

1(v)

<d(t1))、p(t

1(v)

<d(t1|t

0(v)

))根据观测值的理想节拍t

0(v)

的得知而变化。通过上式(30),产生了故障的状况下,能够将定量地表示通过理想节拍t

0(v)

那样的信息y能够说明的程度的信息量计算为影响度i(y)。

[0146]

在步骤s17中,控制部20例如能够将步骤s14的处理结果用作为上式(30)的第1项的有效节拍分布d(t1)。关于该第2项,控制部20例如在与步骤s14同样的处理中,取代制造线10的理想节拍分布d(t0)而将故障时的观测值的理想节拍t

0(v)

输入到生产线节拍推断模型4。由此,生产线节拍推断模型4进行与步骤s14同样的运算,生成理想节拍t

0(v)

已知的有效节拍分布d(t1|t

0(v)

)。

[0147]

此外,控制部20基于故障时的各种错误时间宽度s

ji(v)

,计算各工序中的每个错误代码的错误停止的影响度i(s

ji(v)

)(s18)。例如,基于第i工序中的第j个错误时间宽度s

ji(v)

的影响度i(s

ji(v)

)能够在式(30)中取代将理想节拍t

0(v)

设为已知而将该错误时间宽度s

ji(v)

设为已知,通过与步骤s17同样的处理来计算。此时,生产线节拍推断模型4通过取代第i工序中的第j个错误停止分布d(s

ji

)而使用故障时中的观测值的错误时间宽度s

ji(v)

,生成对应的有效节拍分布d(t1|s

ji(v)

)。

[0148]

此外,控制部20基于故障时的不合格时间宽度y

i(v)

,计算各工序的不合格制造的影响度i(y

i(v)

)(s19)。例如,基于第i工序的不合格时间宽度y

i(v)

的影响度i(y

i(v)

)能够在式(30)中取代理想节拍t

0(v)

而将该不合格时间宽度y

i(v)

设为已知,通过与步骤s17同样的处理进行计算。此时,生产线节拍推断模型4通过取代第i工序的不合格时间分布d(yi)而使用故障时的观测值的不合格时间宽度y

i(v)

,生成对应的有效节拍分布d(t1|y

i(v)

)。

[0149]

接下来,控制部20基于计算出的各种影响度i(t

0(v)

)、i(s

ji(v)

)、i(y

i(v)

),作为各个重要因素的评价结果,例如输出重要因素评价列表d5(s20)。作为本实施方式中的分析信息的一个例子,图11中示例重要因素评价列表d5的一个例子。

[0150]

重要因素评价列表d5是对制造线10中的可能成为故障的原因的各种重要因素之中、具有显著的影响的重要因素进行列举的列表。在图11的例子中,重要因素评价列表d5将检测到故障的“批次编号”、制造线10中的“设备”、“错误代码”、各设备11的每个错误代码的“停止时间”、“停止次数”以及“影响度”建立关联并进行显示。在重要因素评价列表d5中,能够将制造线10中的多个设备11的各种错误停止等同列地进行比较。

[0151]

在步骤s20中,控制部20从影响度i(y)最大的重要因素起依次提取规定的个数(例如10~50个)的重要因素,生成重要因素评价列表ds。影响度i(y)也可能取负的值。这是在尽管该重要因素y发挥作用以使得性能变好,但是由于其他重要因素的恶化而作为整体性能降低的情况下产生的。这样影响度i(y)具有负的值的重要因素y可以从重要因素评价列表d5删除。在各种设备11的不合格制造时间或者理想节拍被提取为重要因素的情况下,重要因素评价列表d5可以取代“错误代码”而显示这种重要因素的名称。控制部20例如使重要因素评价列表d5输出显示于显示部23。步骤s20的输出并不特别局限于此,例如重要因素评价列表d5可以是记录于存储部21的输出,也可以被输出到各种输出部。

[0152]

控制部20在输出了重要因素评价列表d5(s20)后,结束图9的数据分析动作。

[0153]

根据以上的数据分析动作,能够进行如下数据分析:使用通过贝叶斯推断而构建的生产线节拍推断模型4,检测制造线10中的故障,对被认为是检测出的故障的原因的各种设备11的各种重要因素的影响度进行评价。

[0154]

对以上的数据分析动作中的步骤s13、s14的处理的详细进行说明。例如,控制部20按照基于图8的模型数据d2中的各种模型参数的样本群的各列的每组,进行依据基于这些模型参数的分布的样本的生成(即采样),执行步骤s13、s14的处理。

[0155]

例如,在第i工序的理想节拍模型51中,在模型参数ws、w

l

、σ0的1列中,使用分析对象的构造参数s、l所对应的分量,生成理想节拍分布d(t

0i

)中的k个样本值的组(例如k=1~10)。该模型51的计算根据模型数据d2的列数而重复m次。由此,作为每一工序的理想节拍分布d(t

0i

)的计算结果,生成按照随机顺序包含k

×

m个样本值的样本群。

[0156]

各工序的理想节拍分布d(t

0i

)的样本群通过与以上同样的运算而生成。图12的(a)对表示各理想节拍分布d(t

0i

)的计算结果的理想节拍分布表d6进行示例。理想节拍分布表d6例如被存储于暂时存储部21b,包含保存有每一工序的理想节拍分布d(t

0i

)的样本群的各样本值的多个行。图12的(b)对理想节拍分布表d6中的各行的样本群的直方图进行示例。

[0157]

例如,在步骤s13中,控制部20在理想节拍分布表d6的各行,按照通过采样而生成的顺序,保存每个工序的理想节拍分布d(t

0i

)的样本值。由此,能够按照各行中的理想节拍分布d(t

0i

)的样本值的排列顺序而具有随机性。进一步地,控制部20例如在步骤s14中,按照理想节拍分布表d6的每列应用式(2),生成包含基于由各列的最大值构成的k

×

m个样本值的样本群在内的行。由此,例如图12的(b)的直方图所示,能够得到制造线10的理想节拍分布d(t0)。

[0158]

在步骤s13中,每个工序的各种错误停止分布d(s

ji

)以及每个工序的不合格时间分布d(yi)也与上述的每个工序的理想节拍分布d(t

0i

)同样地分别被生成为样本群。此外,每个工序的有效节拍分布d(t

1i

)的运算中,例如使用相同的工序的各种分布d(t

0i

)、d(s

ji

)、d(yi)的样本群中的样本值的每列的组。此外,在步骤s14中,例如与上述的理想节拍分布d(t

0i

)一起使用全部工序的各分布d(s

ji

)、d(yi)的样本值的每列的组,计算制造线10的有效节拍分布d(t1)的样本群。

[0159]

3.总结

[0160]

本实施方式中的数据分析装置2对例如制造线10中进行包含多个工序的流水作业的效率所对应的节拍时间进行分析。数据分析装置2具备各种的获取部22、24、25、控制部20。获取部获取表示每当进行流水作业时各工序被执行的历史的日志数据的一个例子即设备日志数据d1(s11)。控制部20基于通过对与流水作业有关的概率分布进行运算的概率模型的一个例子即生产线节拍推断模型而生成的信息,作为表示设备日志数据d1所示的历史的分析结果的分析信息的一个例子,生成重要因素评价列表d5(s20)。生产线节拍推断模型4生成流水作业中的每个工序的理想节拍分布d(t

0i

)、错误停止分布d(s

ji

)以及不合格时间分布d(yi)(s13)。每个工序的理想节拍分布d(t

0i

)是表示流水作业中的每个工序的效率的概率分布的工序效率分布的一个例子。生产线节拍推断模型4基于每个工序的各种分布d(t

0i

)、d(s

ji

)、d(yi),生成表示流水作业的效率的概率分布的作业效率分布的一个例子即制造线10的有效节拍分布d(t

1i

)(s14)。

[0161]

根据以上的数据分析装置2,例如针对制造线10的性能降低这样的流水作业中的效率的变动,能够基于生产线节拍推断模型4,推断各工序中的各种重要因素的影响。由此,能够容易分析进行流水作业的效率的变动。此外,能够使计算机执行上述的针对流水作业的数据分析的分析精度以及处理效率等良好。

[0162]

在本实施方式中,生产线节拍推断模型4基于按照每个工序预先设定的系数即吸收系数αi,对每个工序的错误停止分布d(s

ji

)以及不合格时间分布d(yi)进行加权,生成有效节拍分布d(t

1i

)(参照式(4)、(5))。由此,能够反映制造线10中通过半成品缓冲区12从而缓和各工序的错误停止等的重要因素对制造线10的性能降低的影响的状况,容易分析制造线10中的性能降低这样的流水作业的效率的变动。

[0163]

在本实施方式中,控制部20通过使用根据有效节拍分布d(t1)而确定的故障阈值th,基于设备日志数据d1所示的历史中的流水作业的效率在有效节拍分布d(t1)中产生的概率,检测制造线10的性能降低(s16)。控制部20根据制造线10的性能降低的检测结果,生成分析信息(s17~s20)。通过使用考虑了各种重要因素的影响的有效节拍分布d(t1),能够区别于普通的低性能等,能够检测制造线10的性能降低。这样,能够容易分析流水作业的效率的变动。

[0164]

在本实施方式中,生产线节拍推断模型4取代某个工序的特定的错误或者不合格制造等特定的重要因素有关的变动重要因素分布d(s

ji

)、d(yi),使用设备日志数据d1所示的历史中的该重要因素的观测值s

ji(v)

、y

i(v)

,生成该重要因素被观测的状态的有效节拍分布d(t1|s

ji(v)

)、(t1|s

ji(v)

)(s18,s19)。分析信息包含根据该重要因素被观测的状态的有效节拍分布d(t1|s

ji(v)

)、(t1|s

ji(v)

)、未被观测的状态的有效节拍分布d(t1)之间的差来评价该重要因素对流水作业的效率的影响的信息的一个例子即影响度i(s

ji(v)

)、i(y

i(v)

)。由此,例如能够评价制造线10的故障中各工序中的特定的重要因素所导致的影响,能够容易分析制造线10的故障的原因。

[0165]

在本实施方式中,生产线节拍推断模型4基于制造线10的理想节拍分布d(t0),生成制造线10的有效节拍分布d(t1)(s14)。制造线10的理想节拍分布d(t0)是各工序的理想节拍分布d(t

0i

)中的最大值的分布,由于理想节拍t

0i

越长,效率越低,因此是表示各工序的效率中最低的效率的概率分布的最低效率分布的一个例子。由此,能够考虑流水作业的各工序中的最大的节拍时间即最低的效率被限速的状况,容易分析流水作业的效率的变动。

[0166]

在本实施方式中,生产线节拍推断模型4取代制造线10的理想节拍分布d(t0),使用设备日志数据d1所示的历史中的各工序的效率之中的最大的理想节拍t

0(v)

这一特定的工序的效率的观测值,生成该工序的效率被观测的状态的有效节拍分布d(t1|t

0(v)

)(s17)。分析信息包含根据该工序的效率被观测的状态的有效节拍分布d(t1|t

0(v)

)、与未被观测的状态的有效节拍分布d(t1)之间的差来评价该工序的效率对流水作业的效率的影响的信息的一个例子即影响度i(t

0(v)

)。由此,能够评价例如制造线10的故障中特定的工序中的节拍时间等所导致的影响,能够容易分析制造线10的故障的原因。

[0167]

在本实施方式中,流水作业是在包含执行各工序的多个设备的生产线的一个例子即制造线10中生产物品的一个例子即制造品的作业。各工序的重要因素包含执行该工序的设备的错误所导致的停止、以及物品中的不合格品的产生这两者。例如也可以在错误所导致的停止和不合格品的产生之中的一者的影响能够无视等状况下,不在各工序的重要因素

中包含上述的两者。

[0168]

本实施方式中的数据分析装置2还具备对表示生产线节拍推断模型4的模型数据进行保存的存储部21。控制部20基于存储部21中保存的模型数据d2,作为生产线节拍推断模型4,执行生成有效节拍分布d)(t1)的运算(s13、s14)。能够执行生产线节拍推断模型4的运算,容易分析流水作业的效率的变动。

[0169]

在本实施方式中,生产线节拍推断模型4通过基于流水作业过去被进行的历史的贝叶斯推断而构建(s1~s8)。通过贝叶斯推断,将生产线节拍推断模型4中的各种模型参数作为概率分布而得到,能够容易进行各种分析。

[0170]

本实施方式中的数据分析方法是对进行包含多个工序的流水作业的效率进行分析的方法。本方法包含:获取表示每当进行流水作业时各工序被执行的历史的设备日志数据d1的步骤(s11);和基于通过对与流水作业有关的概率分布进行运算的生产线节拍推断模型4而生成的信息,生成表示设备日志数据d1所示的历史的分析结果的分析信息的步骤(s16~s20)。生产线节拍推断模型4生成表示流水作业中的每个工序的效率的概率分布的工序效率分布、以及表示各工序中使流水作业的效率变动的重要因素的概率分布的变动重要因素分布(s13),基于工序效率分布以及变动重要因素分布,生成表示流水作业的效率的概率分布的作业效率分布(s14)。

[0171]

在本实施方式中,也可以提供用于使计算机执行以上的数据分析方法的程序。通过本实施方式的数据分析方法,能够容易分析多个工序中进行流水作业的效率的变动。

[0172]

(其他实施方式)

[0173]

如以上那样,作为本技术中公开的技术的示例,说明了实施方式1。但是,本公开中的技术并不局限于此,也能够应用于适当进行了变更、置换、附加、省略等的实施方式。此外,也能够将上述各实施方式中说明的各结构要素组合,作为新的实施方式。因此,以下,对其他实施方式进行示例。

[0174]

在上述的实施方式1中,说明了进行数据分析动作和模型构建动作这两者的数据分析装置2。在本实施方式中,例如模型构建动作也可以通过数据分析装置2的外部的信息处理装置而进行。本实施方式的数据分析装置2例如也可以经由各种i/f24、25来获取在外部生成的模型数据d2,进行与上述实施方式同样的数据分析动作。

[0175]

在上述的各实施方式中,说明了数据分析装置2中执行生产线节拍推断模型4的运算的动作例。在本实施方式中,生产线节拍推断模型4的运算也可以在数据分析装置2的外部执行。本实施方式的数据分析装置2也可以例如经由各种i/f24、25,向外部的具有生产线节拍推断模型4的信息处理装置等发送,获取外部的生产线节拍推断模型4中生成的信息。在该情况下,数据分析装置2的控制部20也能够基于获取的信息,与上述各实施方式同样地生成分析信息。

[0176]

此外,在上述的各实施方式中,作为分析信息的一个例子,示例了重要因素评价列表d5,但本实施方式的分析信息并不局限于此。例如,作为分析信息,数据分析装置2的控制部20也可以在图9的数据分析动作中检测到故障的情况(s16)下输出各种警告,或者生成图4的图表显示。

[0177]

此外,在上述的各实施方式中,说明了生产线节拍推断模型4的一个例子,但本实施方式中的生产线节拍推断模型4并不局限于此,也可以进行各种变更。例如,本实施方式

中的生产线节拍推断模型4也可以构成为除了构造参数s、l或者取代构造参数s、l,还能够将设备编号作为说明变量的参数而输入。例如,也可以按照每个工序使用共同的工序中对各个制造线10中包含的多个设备进行识别的设备编号。此外,作为理想节拍、各重要因素的分布,使用了正态分布、伽马分布等,但并不局限于此。分布应基于其观测值的实际的分布而选择拟合更加良好的分布。此外,在本实施方式中的生产线节拍推断模型4中,也可以省略每个工序的有效节拍模型54。

[0178]

此外,在上述的各实施方式中,通过数据分析装置2而分析了制造线10的生产性能降低的故障、即流水作业的效率的降低。在本实施方式中,数据分析装置2并不局限于分析制造线10的故障,也可以分析生产性能良好的良好情况,也可以分析包含流水作业的效率的上升的各种变动。

[0179]

此外,在上述的各实施方式中,说明了数据分析装置2以及数据分析方法应用于工厂1中的制造线10的例子,但并不特别局限于此,能够进行各种应用。例如,应用本实施方式的数据分析装置以及方法的制造线10并不局限于一个工厂1内,也可以经由多个工厂等而构成。

[0180]

此外,本实施方式的数据分析装置以及方法并不局限于制造线10,也可以应用于包含各种工序的流水作业中使用多个设备的生产线。例如,生产线中的工序并不局限于制造,也可以是检查以及包装各种工序。在这种情况下,设备的停止或者不合格品的产生也会成为生产性能的降低。因此,在本实施方式中,也能够通过与上述同样的数据分析方法,容易分析流水作业的效率的变动。

[0181]

此外,本实施方式的数据分析装置以及方法能够应用于使用了并不限定于工厂内的机械设备的各种设备的流水作业。例如,本实施方式中的分析对象的流水作业也可以是配送或者数据通信等。流水作业中使用的设备也可以是配送车辆或者通信设备等。此外,本实施方式的数据分析装置以及方法并不比局限于使用了设备的流水作业,也能够应用于基于手工的各种作业。在该情况下,也能够基于流水作业的历史的日志数据,与上述各实施方式同样地分析流水作业的效率的变动。

[0182]

如以上那样,作为本公开中的技术的示例,说明了实施方式。为此,提供了附图以及详细的说明。

[0183]

因此,附图以及详细的说明所述的结构要素之中,不仅包含为了课题解决所必须的结构要素,也可能为了示例上述技术而包含了并非为了课题解决所必须的结构要素。因此,这些非必须的结构要素记载于附图、详细的说明,不应直接将这些非必须的结构要素认定为必须。

[0184]

此外,上述的实施方式用于示例本公开中的技术,因此在权利要求书或者其等同的范围内能够进行各种变更、置换、附加、省略等。

[0185]

产业上的可利用性

[0186]

本公开能够应用于进行各种流水作业时的效率的分析,例如能够应用于在生产线中使用多个设备的流水作业的生产性能的分析。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。