1.本发明属于化工领域,具体涉及一种甲基氯硅烷单体硅渣的无害化处理。

背景技术:

2.甲基氯硅烷单体硅渣(以下简称硅渣)是甲基氯硅烷单体合成过程中产生的渣浆的水解产物,约占单体产量的3%。由于渣浆主要由大量的高沸物和少量流化床带出未反应的硅粉、铜粉组成,具有易燃、易水解、强烈刺激性等性质,因此浆渣必须就近处理,目前浆渣的处理手段主要是水解,硅渣就是渣浆与水反应生成的主要成分为硅、碳、铜以及聚甲基硅氧烷的黑色固液混合物。由于硅渣中含有高含量的铜(5%-8%)以及强酸性,目前硅渣的处理大都是以一般固废的方式委托相关资质单位处理,造成企业成本提高,因此,需对此部分硅渣进行无害化处理。

3.中国专利cn215757543公开了含铜废硅渣再处理装置,其通过向含铜废硅渣中加入酸溶液和氧化剂,再加入铁粉搅拌反应得到单质铜,能够有效去除废硅渣中的铜。但是这种方法处理后的硅渣呈强酸性,不能直接排放,且无法处理高铜含量的硅渣(含量高于5%)。中国专利cn112251608公开了一种有机硅浆渣水解渣及废触体资源化利用方法,通过两次盐酸、氯酸钠洗得到硅渣含铜量小于浸出毒性鉴别标准规定的100mg/l。但是这种方法洗涤时间长,大大提高了时间成本,且处理后的硅渣呈强酸性,不能直接排放。

技术实现要素:

4.本发明针对现有硅渣处理技术存在的不足,提供了一种甲基氯硅烷单体硅渣的无害化处理,能够实现甲基氯硅烷单体生产过程中产生的大量硅渣的无害化处理。

5.一种甲基氯硅烷单体硅渣的无害化处理,其特征在于,该方法步骤如下:(1)甲基氯硅烷单体硅渣酸洗将甲基氯硅烷单体硅渣与酸洗液加入到酸洗反应釜中,搅拌反应时间10-20min,通过板框压滤机过滤,滤渣滤液分离;洗涤酸液经过铁屑提铜、过滤除盐后作为酸洗液回用(提铜方法参考文献“有机硅废液中铜回收工艺优化探讨”,doi:10.11941/j.issn.1009-4369.2021.04.010)。反应中吸收酸洗产生的酸雾,吸收后的盐酸备用。

6.(2)甲基氯硅烷单体硅渣水洗将酸洗后的硅渣与纯水加入到水洗反应釜中,搅拌反应时间10-20min,过滤,滤渣滤液分离;洗涤水经过铁屑提铜、过滤除盐后作为水洗液回用。

7.(3)甲基氯硅烷单体硅渣碱洗将水洗后的硅渣与碱洗液加入到碱洗反应釜中,搅拌反应时间10-20min,过滤,滤渣滤液分离;洗涤碱液经过铁屑提铜、过滤除盐,补加碱性物质作为碱洗液回用。

8.(4)甲基氯硅烷单体硅渣表面活性剂洗将碱洗后的硅渣与表面活性剂加入到溢流池中,氮气鼓泡,反应停留时间10-20min,过滤,滤渣滤液分离,反应后的硅渣通过干燥器干燥;滤液经过铁屑提铜、过滤除盐,

补加表面活性剂后回用。

9.具体的,所述的洗涤液用量与甲基氯硅烷单体硅渣的质量比为2-3:1。

10.具体的,所述的酸洗液为盐酸和过氧化氢、次氯酸等混合溶液,酸洗液中盐酸浓度为3-5%。所述的酸洗液用量与甲基氯硅烷单体硅渣的质量比为2-3:1。

11.具体的,所述的碱洗液为氢氧化钠、氢氧化钾、碳酸钠、氨水、硫化钠等强碱弱酸盐之一或组合的水溶液,碱的用量为甲基氯硅烷单体硅渣质量的0.1-5wt%,优选1-2.5wt%。所述的碱洗液用量与甲基氯硅烷单体硅渣的质量比为2-3:1。

12.具体的,所述的表面活性剂阴离子表面活性剂,具体为辛胺、十二烷基硫酸钠、辛烷磺酸钠、全氟辛烷磺酸钠中至少一种。

13.具体的,所述的表面活性剂用量与甲基氯硅烷单体硅渣的质量比为50-100g/t。

14.具体的,所述的搅拌机搅拌速度为50-400转/分钟,优选70-200转/分钟。

15.具体的,所述的酸洗液、水洗液、碱洗液和表面活性剂洗涤液回用周期为一周。

16.采用本发明的技术方案经酸洗、水洗、碱洗和表面活性剂洗后的甲基氯硅烷单体硅渣达到无害化要求,甲基氯硅烷单体硅渣的含铜量小于浸出毒性鉴别标准规定的100mg/l(浸出方法参考hj 557-2007,鉴别标准参考gb 8979),ph值在6.0-9.0。

17.本专利有益效果:1.本发明使用酸洗、水洗和碱洗三次洗涤相结合,能够更好的去除硅渣中绝大多数的铜,并且使得最终处理完成的硅渣呈中性,减少了后续硅渣资源化利用的操作。

18.2.使用阴离子表面活性剂洗涤更易于铜从硅渣中的洗出,进一步的除去高铜含量硅渣中残余的铜,得到无害化硅渣。

19.3.本发明在室温下洗涤硅渣,且每次洗涤时间在10-20min,节省能耗的同时大大缩短了硅渣处理时间,降低时间成本,增加经济效益。

20.4.本发明就地取材,利用甲基氯硅烷硅渣酸洗过程中产生的盐酸,效率高成本低;同时洗涤硅渣的滤液经过提铜、除盐处理后,补充洗涤液和表面活性剂可循环使用,利用水资源,减少环境危害。

附图说明

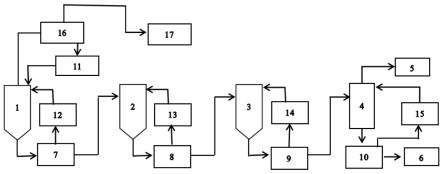

21.图1是本发明一种甲基氯硅烷单体硅渣的无害化处理的结构示意图。

22.图中:1.酸洗反应釜,2.水洗反应釜,3.碱洗反应釜,4.溢流池,5.滤水池,6.干燥器,7-10.板框压滤机,11.酸液储罐,12-15.提铜、除盐反应釜,16.酸雾吸收塔,17.碱液吸收塔。

具体实施方式

23.如图1所示,本发明的一种甲基氯硅烷单体硅渣的无害化处理,包括酸洗反应釜1,水洗反应釜2,碱洗反应釜3,溢流池4和干燥器6。

24.酸洗反应釜1与板框压滤机7连接,板框压滤机7的滤渣口与水洗反应釜2连接。水洗反应釜2与板框压滤机8连接,板框压滤机8的滤渣口与碱洗反应釜3连接。碱洗反应釜3与板框压滤机9连接,板框压滤机9的滤渣口与溢流池4连接。溢流池4分别与滤水池5和板框压滤机10连接,板框压滤机10与干燥器6连接。

25.酸洗反应釜1上部连接有酸雾吸收塔16,酸雾吸收塔16分别与碱液吸收塔17和酸液储罐11连接,用于实现氯化氢和氯气的回收以及残余气体的彻底清除。板框压滤机的滤液口与提铜、除盐反应釜连接,通过补加碱性物质和表面活性剂使洗涤液循环使用。

26.上述一种甲基氯硅烷单体硅渣的无害化处理工艺,包括甲基氯硅烷单体硅渣酸洗、水洗、碱洗和表面活性剂洗。

27.甲基氯硅烷单体硅渣是甲基氯硅烷单体合成过程中产生的渣浆的水解产物,占单体产量的3-5%;甲基氯硅烷单体硅渣呈黑色固液混合状态,固体质量分数40%-50%,固相主要成分有硅、碳、铜以及聚甲基硅氧烷,总铜含量在5%-8%,液相主要成分为盐酸。甲基氯硅烷单体硅渣具有极强腐蚀性,暴露在空气中会对环境造成危害。

28.(1)甲基氯硅烷单体硅渣酸洗将甲基氯硅烷单体硅渣与酸洗液加入到酸洗反应釜中,搅拌反应时间10-20min,通过板框压滤机过滤,滤渣滤液分离;洗涤酸液经过铁屑提铜、过滤除盐后作为酸洗液回用(提铜方法参考文献“有机硅废液中铜回收工艺优化探讨”,doi:10.11941/j.issn.1009-4369.2021.04.010)。反应中吸收酸洗产生的酸雾,吸收后的盐酸备用。

29.(2)甲基氯硅烷单体硅渣水洗将酸洗后的硅渣与纯水加入到水洗反应釜中,搅拌反应时间10-20min,通过板框压滤机过滤,滤渣滤液分离;洗涤水经过铁屑提铜、过滤除盐后作为水洗液回用。

30.(3)甲基氯硅烷单体硅渣碱洗将水洗后的硅渣与碱洗液加入到碱洗反应釜中,搅拌反应时间10-20min,通过板框压滤机过滤,滤渣滤液分离;洗涤碱液经过铁屑提铜、过滤除盐,补加碱性物质作为碱洗液回用。

31.(4)甲基氯硅烷单体硅渣表面活性剂洗将碱洗后的硅渣与表面活性剂加入到溢流池中,氮气鼓泡,反应停留时间10-20min,通过板框压滤机过滤,滤渣滤液分离,反应后的硅渣通过干燥器干燥;滤液经过铁屑提铜、过滤除盐,补加表面活性剂后回用。

32.酸洗液、水洗液、碱洗液和表面活性剂洗涤液回用周期为一周。

33.以下给出上述工艺的具体实施例。

34.实施例1(1)甲基氯硅烷单体硅渣酸洗:将200kg的甲基氯硅烷单体硅渣与388kg的3%盐酸和12kg的过氧化氢溶液加入到酸洗反应釜中,搅拌10min,通过板框压滤机过滤,滤渣进入水洗反应釜中。

35.(2)甲基氯硅烷单体硅渣水洗:将400kg的纯水加入到水洗反应釜中,搅拌10min,通过板框压滤机过滤,滤液进入酸液储罐,滤渣进入碱洗反应釜中。

36.(3)甲基氯硅烷单体硅渣碱洗:将400kg的2.5wt%的氢氧化钠溶液加入到碱洗反应釜中,搅拌10min,通过板框压滤机过滤,滤液进入碱液储罐,滤渣进入溢流池中。

37.(4)甲基氯硅烷单体硅渣表面活性剂洗:在溢流池中加入40g辛胺,氮气鼓泡10min,表面析出的铜通过溢流至滤水池,硅渣经板框压滤机过滤,干燥器烘干。

38.(5)经毒性浸出实验后,浸出液中铜含量在50.2mg/l,小于100mg/l的危废最低标准(浸出方法参考hj 557-2007,鉴别标准参考gb 8979),硅渣ph在6.5,达到了硅渣无害化

处理。

39.实施例2本实施例与实施例1的参数基本相同,其不同点是甲基氯硅烷单体硅渣与酸洗液/水洗液/碱洗液的质量比均为1:3。经毒性浸出实验后,浸出液中铜含量在72.1mg/l,小于100mg/l的危废最低标准,硅渣ph在7.0,达到了硅渣无害化处理。

40.实施例3本实施例与实施例1的参数基本相同,其不同点是搅拌洗涤时间为20min。经毒性浸出实验后,浸出液中铜含量在64.3mg/l,小于100mg/l的危废最低标准,硅渣ph在9.0,达到了硅渣无害化处理。

41.实施例4本实施例与实施例1的参数基本相同,其不同点是酸洗液浓度为5%。经毒性浸出实验后,浸出液中铜含量在57.8mg/l,小于100mg/l的危废最低标准,硅渣ph在6.5,达到了硅渣无害化处理。

42.实施例5本实施例与实施例1的参数基本相同,其不同点是碱洗液浓度为0.1%。经毒性浸出实验后,浸出液中铜含量在78.0mg/l,小于100mg/l的危废最低标准,硅渣ph在8.0,达到了硅渣无害化处理。

43.实施例6本实施例与实施例1的参数基本相同,其不同点是辛胺用量为20g。经毒性浸出实验后,浸出液中铜含量在46.5mg/l,小于100mg/l的危废最低标准,硅渣ph在6.5,达到了硅渣无害化处理。

44.实施例7本实施例与实施例1的参数基本相同,其不同点是酸洗液采用的是盐酸和次氯酸的混合溶液。经毒性浸出实验后,浸出液中铜含量在57.2mg/l,小于100mg/l的危废最低标准,硅渣ph在7.0,达到了硅渣无害化处理。

45.实施例8本实施例与实施例1的参数基本相同,其不同点是碱洗液采用的是氨水和硫化钠的混合溶液。经毒性浸出实验后,浸出液中铜含量在78.3mg/l,小于100mg/l的危废最低标准,硅渣ph在8.5,达到了硅渣无害化处理。

46.实施例9本实施例与实施例1的参数基本相同,其不同点是表面活性剂采用的为十二烷基硫酸钠。经毒性浸出实验后,浸出液中铜含量在66.4mg/l,小于100mg/l的危废最低标准,硅渣ph在7.0,达到了硅渣无害化处理。

47.实施例10本实施例与实施例1的参数基本相同,其不同点是表面活性剂采用的为辛烷磺酸钠。经毒性浸出实验后,浸出液中铜含量在46.8mg/l,小于100mg/l的危废最低标准,硅渣ph在8.0,达到了硅渣无害化处理。

48.实施例11本实施例与实施例1的参数基本相同,其不同点是表面活性剂采用的为全氟辛烷

磺酸钠。经毒性浸出实验后,浸出液中铜含量在51.7mg/l,小于100mg/l的危废最低标准,硅渣ph在7.5,达到了硅渣无害化处理。

49.对比实验本发明中表面活性剂一定要为阴离子表面活性剂,为了验证阴离子表面活性剂的效果,设置对比实验。本实施例与实施例1的参数基本相同,其不同点是将表面活性剂改为n、n-二乙基乙二胺(阳离子表面活性剂)、十二烷基氨基丙酸(两性表面活性剂)。经毒性浸出实验后,浸出液中铜含量分别在346.5mg/l、412.8mg/l,大于100mg/l的危废最低标准,无法达到硅渣无害化处理。

50.验证实验为了验证本发明中洗涤水的回用效果,设置验证实验。本实施例与实施例1的参数基本相同,其不同点是提铜处理后的酸洗液、水洗液、碱洗液和表面活性剂洗涤液经铁屑提铜、过滤除盐后均回用,回用时补充相应酸洗液至3%、碱洗液至2.5wt%、表面活性剂至60g/t,经毒性浸出实验后,浸出液中铜含量在60.1mg/l,小于100mg/l的危废最低标准,硅渣ph在8.5,达到了硅渣无害化处理。连续回用一周后,经毒性浸出实验后,浸出液中铜含量在98.3mg/l,小于100mg/l的危废最低标准,硅渣ph在8.5,达到了硅渣无害化处理。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。