1.本发明涉及污水处理技术领域,具体涉及一种基于镉柱还原法对硝酸铵冷凝废水的亚消化方法。

背景技术:

2.硝酸铵制作,在蒸发结晶时,会产生大量冷凝水,冷凝水中往往含有5~13%的硝酸铵,这部分硝酸铵的回收价值不高,但作为废水,又不能直接排放,送到污水处理站进行处理时,由于冷凝废水中硝酸铵浓度太高,会对污水池中微生物造成极大冲击。

3.目前,国内对于含硝酸铵冷凝废水的处理方法,主要是氨吹脱法;将废水中的氨加碱吹出,氨气通过酸吸收,剩余的硝酸钠(加氢氧化钠吹脱时)送入污水处理站处理;在污水处理站中,利用投加甲醇或葡萄糖或乙酸钠等有机物,在反硝化菌作用下,将硝酸钠还原为氮气,从而实现污染物的全去除;但氨吹脱法运行成本高,甚至高达30~50元/m3,而如果需要利用高效而又成本低廉的厌氧氨氧化法处理硝酸铵冷凝废水,则需要将硝酸铵高效的转化为亚硝酸铵,目前在环保行业,都在用短程反硝化技术,来实现硝酸铵的亚消化,但实验室转化率仅可达到30%,距离工程化,尚有不小的距离。

4.目前对于实现硝酸铵废水的彻底处理,业内全看好厌氧氨氧化工艺,而其中关键的步骤,就是高效的将硝酸铵转化为亚硝酸铵,为此,本发明提供了一种基于镉柱还原法对硝酸铵冷凝废水的亚消化方法。

技术实现要素:

5.本发明的目的是提供一种基于镉柱还原法对硝酸铵冷凝废水的亚消化方法,以解决现有的硝酸铵冷凝废水采用氨吹脱法法处理时,处理成本高,而采用短程反硝化技术时,转化效率低,难以工程化的问题,为高浓度硝酸铵废水的亚消化处理,开辟了新的路径,对于后续选择高效低成本的厌氧氨氧化工艺,铺平了道路。

6.为实现上述目的,本发明采用如下技术方案:一种基于镉柱还原法对硝酸铵冷凝废水的亚消化方法,包括以下步骤:

7.1)装填镉柱a以及镉柱b,并安装到工艺管路中;

8.2)测量原水管中硝酸盐氮的浓度,并通过自来水管通入自来水,将硝酸铵冷凝废水中硝酸盐氮的浓度稀释到合适的范围;

9.3)在镉柱a以及镉柱b的入水口处添加酸溶液,使得镉柱a以及镉柱b的出水口水体呈弱酸性;

10.4)在镉柱a以及镉柱b的出水管上通入碳酸盐溶液;

11.5)镉柱a出水经沉降、过滤,收集在收集池a中,收集池a出水控制为弱碱性,收集池a出水通入到镉柱b中;

12.6)镉柱b出水经沉降、过滤,收集在收集池b中,收集池b出水去往厌氧氨氧化工段。

13.进一步地,所述的步骤1)中镉柱a以及镉柱b下方为进水口,上方为出水口,柱体中

设置有塑料镂空篦子,塑料镂空篦子下方装填有涤纶丝团,塑料镂空篦子上方装填镉粒。

14.进一步地,所述的步骤1)中镉柱a以及镉柱b的直径为30cm,镉粒粒度为5~10mm,镉粒填充高度为90cm,有效空隙率为40~60%,镉柱a以及镉柱b中废水处理空速为0.2min-1

。

15.进一步地,所述的步骤2)中稀释后硝酸铵冷凝废水中硝酸盐氮的浓度不高于600mg/l。

16.进一步地,所述的步骤3)中酸溶液为盐酸(1 1),镉柱a以及镉柱b的出水口水体ph值控制在5~7。

17.进一步地,所述的步骤4)中碳酸盐溶液为10%酸钠溶液。

18.进一步地,所述的步骤5)镉柱a出水经沉降池沉降,而后通过滤布过滤器进行过滤,收集池a出水ph值控制为7~9。

19.进一步地,所述的步骤6)镉柱b出水经沉降池沉降,而后通过滤布过滤器进行过滤。

20.本发明的有益效果:工艺合理,操作简单,可以取代现有环保领域的短程反硝化工艺,为高浓度硝酸铵废水的亚消化处理,开辟了新的路径,对于后续选择高效低成本的厌氧氨氧化工艺,铺平了道路,同时投资少、效率高,有益于硝酸铵冷凝废水亚消化处理中使用。

附图说明

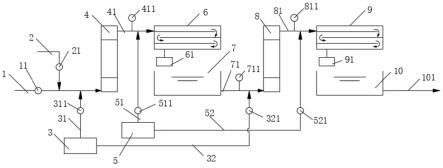

21.图1是本发明工艺流程示意图;

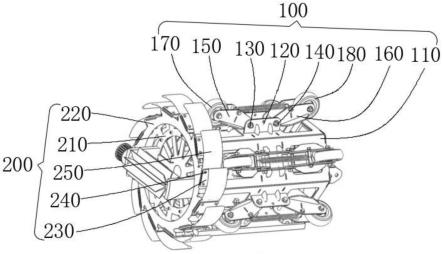

22.图2是本发明镉柱填充示意图。

23.图中各标记对应的名称:

24.1、原水管;11、计量泵a;2、自来水管;21、计量泵b;3、盐酸储罐;31、盐酸添加管a;311、蠕动泵a;32、盐酸添加管b;321、蠕动泵b;4、镉柱a;41、出水管a;411、ph计a;42、镉粒;43、塑料镂空篦子;44、涤纶丝团;5、碳酸钠储罐;51、碳酸钠添加管a;511、蠕动泵c;52、碳酸钠添加管b;521、蠕动泵d;6、沉淀池a;61、滤布过滤器;7、收集池a;71、出水管b;711、ph计b;8、镉柱b;81、出水管c;811、ph计c;9、沉淀池b;91、滤布过滤器b;10、收集池b;101、出水管d。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

26.如图1所示,在本发明中,设置有原水管1与镉柱a4的底部相连接,在原水管1上安装有计量泵a11,并设置有自来水管2与原水管1相连通,自来水管2上安装有计量泵b21,自来水管2的进水口位于计量泵a11的后方,同时设置有盐酸储罐3,盐酸储罐3通过盐酸添加管a31与原水管1相连通,盐酸添加管a31上安装有蠕动泵a311,盐酸添加管a31的添加口位于自来水管2进水口的后方,镉柱a4上方设置有出水管a41,出水管a41与沉淀池a6相连通,出水管a41上安装有ph计a411,并设置有碳酸钠储罐5,碳酸钠储罐5通过碳酸钠添加管a51与出水管a41相连通,碳酸钠添加管a51上安装有蠕动泵c511,碳酸钠添加管a51的添加口位于ph计a411的后方,沉淀池a6的出水口与滤布过滤器61相连接,滤布过滤器61的出水收集在收集池a7中,收集池a7通过出水管b71与镉柱b8的底部相连通,出水管b71上安装有ph计

b711,盐酸储罐3通过盐酸添加管b32与出水管b71相连通,盐酸添加管b32上安装有蠕动泵b321,盐酸添加管b32的添加口位于ph计b711的后方,镉柱b8的上端设置有出水管c81,出水管c81与沉淀池b9相连通,出水管c81上安装有ph计c811,碳酸钠储罐5通过碳酸钠添加管b52与出水管c81相连通,碳酸钠添加管b52上安装有蠕动泵d521,碳酸钠添加管b52的添加口位于ph计c811的后方,沉淀池b9的出水口与滤布过滤器b91相连接,滤布过滤器b91出水收集在收集池b10中,收集池b10与出水管d101相连接。

27.如图2所示,在镉柱4中设置有塑料镂空篦子43,塑料镂空篦子43的下方填充有涤纶丝团44,塑料镂空篦子43的上方填充有镉粒42。

28.本发明原理为:冷凝废水中的硝酸根在酸性条件下可与金属镉发生反应,其原理如下,

[0029][0030]

硝酸根与金属镉发生反应后,硝酸根则转化为亚硝酸根,由于反应过程需要在酸性条件下完成,因此通过盐酸储罐3向原水中补加盐酸,实际生产过程中盐酸使用的是盐酸(1 1),为了保证处理效果,硝酸根浓度一般不高于600mg/l,对于进水中硝酸根的浓度的控制,采用自来水稀释的方法,一般情况下,原水中硝酸根的浓度是比较稳定的,因此测量后通入自来水稀释一定的倍数即可,废水通过镉柱a4后,此时需要控制镉柱a4的出水管a41中出水的ph在5~7,呈弱酸性,保证反应的充分进行。

[0031]

其中对于金属镉柱,柱体采用有机玻璃柱子即可,并在其中安放有塑料镂空篦子43,并在塑料镂空篦子43的下方填充涤纶丝团44,同时在塑料镂空篦子43的上方填充镉粒42,粒度5~10mm,有效空隙率40~60%,涤纶丝团44的设置,用于对原水中大颗粒杂质的过滤,避免杂质堵塞镉柱,造成检修困难的情况,采用涤纶丝团44,只需要定期清洗更换即可,提高了维护的效率。

[0032]

随着硝酸根与金属镉反应的进行,此时水体中镉离子的浓度会逐渐升高,一级反应产生镉离子,会对二级反应速率产生抑制,为了提高硝酸根到亚硝酸根的转化率,此时需要向出水管a41中添加一定量的碳酸钠溶液,将镉离子沉淀沉淀,其原理如下:

[0033][0034]

反应生成的碳酸镉沉淀在沉淀池a6中沉淀,而后通过滤布过滤器a61进行过滤,此时出水收集在收集槽7中,储水槽7的出水呈弱碱性,ph值通过ph计b711进行控制,控制在7~9即可,而后收集槽7出水与金属镉柱b8串联,进行二级反应,从而进一步的提高硝酸根转化为亚硝酸根的转化效率,此时同样需要添加酸,而后控制金属镉柱b8出水的ph值呈弱酸性,即ph值在5~7即可。

[0035]

经过二级处理的冷凝废水中,硝酸根的转化率已经很高,实际生产中能够达到90%以上,金属镉柱b8的出水经过与一级反应同样的沉淀以及过滤后收集在收集池b10中,此时废水中硝酸根绝大部分转化为亚硝酸根,含有亚硝酸根的废水,含镉很低,含有的有机物更低,完全适合厌氧氨氧化工艺要求,厌氧氨氧化为现有工艺,在此就不再赘述。

[0036]

随着生产的进行,镉粒42会不断的消耗,同时由于镉离子的水解,会在镉粒42表面生成一层氢氧化镉沉淀,使得反应的效率降低,镉离子水解原理如下:

[0037]

cd

2

2h2o=cd(oh)2↓

2h

[0038]

此时则需要对镉柱进行定期的维护,维护过程中将镉粒42倒出,此时需要将由于反应导致的细碎的镉粒取出,这是因为细碎的镉粒会造成镉柱的堵塞,影响水流的顺利流通,同时将依旧能使用的镉粒采用酸性溶液浸泡,酸性溶液可选用盐酸、硝酸等,实际生产中,硝酸的效果优于盐酸,浸泡完毕后,采用水进清洗,从而将金属镉表面的氢氧化镉沉淀去除,并将金属镉露出,而后补充新的镉粒,重现装填即可。

[0039]

随着生产的进行,镉的消耗核污染不能忽视,可以将沉淀的镉,加酸溶解,电镀析出,实现镉的再循环利用,此方法技术成熟,在此就不在赘述。

[0040]

实施例1

[0041]

某合成氨企业,车间日产生硝酸铵冷凝废水量约5m3,其中硝酸盐氮浓度1310mg/l,亚硝酸氮浓度7.22mg/l,硝酸铵冷凝废水通过原水管1通入到镉柱a4中,自来水管2不供水,镉粒42装柱,粒度5~10mm,镉柱a4直径30cm,镉粒42装填高度90cm,有效空隙率40%,原水添加盐酸(1 1),控制出水管a41中ph值5~7,测量出水管a41中亚硝酸盐浓度,所得结果如下:

[0042][0043]

表1单柱原水处理效果表

[0044]

表1中,空速为单位填料单位时间内处理的污水量,穿透hrt为镉柱中水力停留时间,可以看出随着空速的增大,即单位时间内的污水处理量增大,此时穿透hrt相应的减小,相当于硝酸根与隔离的反应时间减少,可以看出,当空速为0.1时,亚硝酸盐转化率为24.6%,当空速为0.2时,亚硝酸盐转化率为28.3%,呈上升趋势,说明空速过低,反应生成的亚硝酸根富集会应影响反应的进行,而当空速继续增加,由于反应时间的缩短,亚硝酸盐转化率呈现降低的趋势,说明反应不充分,因此在实际生产中需要控制空速在0.2左右为最佳。

[0045]

实施例2

[0046]

某合成氨企业,车间日产生硝酸铵冷凝废水量约5m3,其中硝酸盐氮浓度1310mg/l,亚硝酸氮浓度7.22mg/l,硝酸铵冷凝废水通过原水管1通入到镉柱a4中,空速0.2min-1

,自来水管2不供水,镉粒42装柱,粒度5~10mm,镉柱a4直径30cm,装填高度90cm,有效空隙率40%,原水添加盐酸(1 1),控制出水管a41中ph值5~7,出水管a41直接与镉柱b8相连通,镉柱b8直径30cm,镉粒42装填高度90cm,镉柱b8中镉粒42粒度5~10mm,有效空隙率60%,测量出水管c81中亚硝酸盐浓度为445mg/l,亚硝酸盐转化率为33.42%。

[0047]

相较于一级反应,二级反应转化率仅提高了5%左右,由此可见,随着反应的进行,对于金属镉参与的硝酸根转化为亚硝酸根的反应,其化学平衡趋于稳定,单纯反应级数的增加,并不能很好的增加反应的转化率。

[0048]

实施例3

[0049]

某合成氨企业,车间日产生硝酸铵冷凝废水量约5m3,其中硝酸盐氮浓度1310mg/l,亚硝酸氮浓度7.22mg/l,硝酸铵冷凝废水通过原水管1通入到镉柱a4中,空速0.2min-1

,自来水管2不供水,镉粒42装柱,粒度5~10mm,镉柱a4直径30cm,装填高度90cm,有效空隙率40%,原水添加盐酸(1 1),控制出水管a41中ph值5~7,出水管a41中添加10%碳酸钠溶液,出水管a41出水经沉淀过滤通入到镉柱b8中,控制镉柱b8入水口ph值为7~9,镉柱b8直径30cm,镉粒42装填高度90cm,镉柱b8中镉粒42粒度5~10mm,有效空隙率60%,测量出水管c81中亚硝酸盐浓度为1071mg/l,亚硝酸盐转化率达到81.2%。

[0050]

采用碳酸钠溶液能够使反应生成的镉离子沉降,破坏了化学平衡,使得化学平衡右移,从而使得硝酸根到亚硝酸根的转化率大大提高。

[0051]

实施例4

[0052]

某合成氨企业,车间日产生硝酸铵冷凝废水量约5m3,其中硝酸盐氮浓度1310mg/l,亚硝酸氮浓度7.22mg/l,自来水管2向原水管1中通入自来水对原水进行稀释,稀释后废水通入到镉柱a4中,空速0.2min-1

,镉粒42装柱,粒度5~10mm,镉柱a4直径30cm,装填高度90cm,有效空隙率52%,原水添加盐酸(1 1),控制出水管a41中ph值5~7,出水管a41中添加10%碳酸钠溶液,出水管a41出水经沉淀过滤通入到镉柱b8中,控制镉柱b8入水口ph值为7~9,镉柱b8直径30cm,镉粒42装填高度90cm,镉柱b8中镉粒42粒度5~10mm,有效空隙率47%,调整自来水的稀释量,测量出水管c81中亚硝酸盐浓度,数据如下:

[0053][0054]

表2硝酸铵冷凝废水处理效果表

[0055]

由上表可以看出,随着对原水进行稀释,亚硝酸盐的转化率明显得到提高,并在稀释一倍后即可达到90%以上,此时稀释后硝酸盐氮的含量为653mg/l,继续稀释,虽然亚硝酸盐的转化率还有增加,但幅度并不大也趋于稳定,考虑到工业成本以及后续厌氧氨氧化工段的处理,实际生产中控制废水进水中硝酸盐氮的浓度在600mg/l左右即可。

[0056]

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其它各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。