1.本发明涉及芯片封装检测技术领域,特别涉及可检测压装质量的芯片封装检测机及其实施方法。

背景技术:

2.安装半导体集成电路芯片用的外壳,起着安放、固定、密封、保护芯片和增强电热性能的作用,而且还是沟通芯片内部世界与外部电路的桥梁,芯片上的接点用导线连接到封装外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接,芯片的封装质量对芯片后续的应用至关重要。

3.然而,芯片在封装过程中,不可避免地,会因零件的缺陷或者设备的折旧,影响大批量芯片的封装质量,现有技术会通过机械手,将大批量芯片逐一通过检测机构进行品控,一方面,虽可实现自动化,但检测效率较低,且上料与卸料仍需要人力操作,另一方面,因芯片量多体小,后续合格品与不合格品的分类收集较为繁琐。

4.针对以上问题,对现有装置进行了改进,提出了可检测压装质量的芯片封装检测机及其实施方法。

技术实现要素:

5.本发明的目的在于提供可检测压装质量的芯片封装检测机及其实施方法,解决了背景技术中将大批量芯片逐一通过检测机构进行品控,虽可实现自动化,但检测效率较低,且上料与卸料仍需要人力操作,因芯片量多体小,后续合格品与不合格品的分类收集较为繁琐的问题。

6.为实现上述目的,本发明提供如下技术方案:可检测压装质量的芯片封装检测机,包括传送箱架以及安装在传送箱架一侧的支托立板,支托立板的侧表面安装有衔接对杆,衔接对杆的一端与传送箱架的侧表面相连接,衔接对杆的上端设置有拼接侧板,拼接侧板与支托立板的侧表面相连接,传送箱架的另一侧安装有物料置架,物料置架的内侧设置有递送板,且递送板安装在拼接侧板的下端,拼接侧板的表面均匀分散安装有载荷压力块,传送箱架的上表面设置有传送槽,传送槽的内底面安装有传送带,芯片托盘堆叠储存在物料置架的内部,单一芯片托盘逐渐送至递送板的内部,拼接侧板控制载荷压力块与托盘内的芯片相对接。

7.进一步地,物料置架包括安装在传送箱架一侧表面的置地箱架和安装在置地箱架一侧端的侧背板,侧背板的内侧表面安装有限位隔板,限位隔板设置有两组,两组限位隔板的底端安装有横向条板,横向条板的两端与置地箱架的两内侧壁相连接,横向条板的上端安装有立式拦截板,立式拦截板的顶端与置地箱架内部的上顶面相连接,横向条板的底表面与侧背板的底表面相齐平,横向条板的下表面与递送板相对接,立式拦截板的一侧表面安装有对接柄拉杆,对接柄拉杆设置有两组,两组对接柄拉杆的一端安装有立式衔接对板,立式衔接对板设置在置地箱架的外侧。

8.进一步地,递送板包括安装在横向条板和侧背板下端的间歇收纳件和安装在间歇收纳件一端的控位夹具,控位夹具设置在拼接侧板的下端。

9.进一步地,间歇收纳件包括收纳环板和开设在收纳环板上表面的敞口匹配槽,收纳环板的内部设置有收纳通腔室,收纳通腔室内部的一侧端安装有推压条板,推压条板设置有两组,收纳环板外表面的一侧端开设有限位滑移长槽,限位滑移长槽设置有四组,限位滑移长槽内部的一侧端安装有第一伸缩杆,推压条板的一端安装有限位滑移件,推压条板通过限位滑移件与收纳环板的内侧壁相连接,推压条板的一侧表面安装有支托垫板,支托垫板的高度与推压条板相齐平。

10.进一步地,控位夹具包括安装在收纳环板两侧端的侧夹滑移盒和开设在侧夹滑移盒内部的收纳夹槽,收纳夹槽和收纳通腔室相连通,且收纳夹槽的内尺寸和收纳通腔室相匹配,侧夹滑移盒的内侧表面安装有拼接滑移条板,拼接滑移条板设置有四组,对应两组拼接滑移条板的位置相错开,拼接滑移条板的侧表面安装有限位连接槽,且两组拼接滑移条板通过限位连接槽相连接,拼接滑移条板的上表面与收纳夹槽的内底面相齐平,收纳夹槽的内部安装有分隔侧板,分隔侧板的一侧设置有第二伸缩杆,第二伸缩杆的一端与收纳夹槽的一侧端相连接,第二伸缩杆的另一端与推压条板的内侧表面相连接,侧夹滑移盒的一端安装有限位滑移块,一组侧夹滑移盒设置有两组限位滑移块,限位滑移块与限位滑移长槽相匹配,第一伸缩杆的一端与限位滑移块相连接。

11.进一步地,第一穿通孔槽的一侧表面开设有第一穿通孔槽,第一穿通孔槽设置有两组,第一穿通孔槽与对接柄拉杆相连接。

12.进一步地,限位隔板的一侧表面开设有第二穿通孔槽,第二穿通孔槽设置有两组,第二穿通孔槽和第一穿通孔槽相对应,第二穿通孔槽与对接柄拉杆相连接。

13.进一步地,横向条板的上表面开设有防脱滑移块。

14.进一步地,立式拦截板的底端安装有防脱滑移长槽,防脱滑移长槽与防脱滑移块相连接。

15.本发明提出的另技术方案:提供可检测压装质量的芯片封装检测机的实施方法,包括以下步骤:

16.s1:将芯片托盘堆叠在置地箱架的内部,且齐整位于两组限位隔板之间,通过立式衔接对板调节立式拦截板的位置,堆叠状态的芯片托盘位于横向条板的一侧,且其末端的芯片托盘与敞口匹配槽相对应,此末端的芯片托盘顺利进入收纳通腔室的内部;

17.s2:启动第二伸缩杆,两组推压条板将收纳通腔室内部的芯片托盘逐渐推至收纳夹槽的内部,第一伸缩杆使两组侧夹滑移盒相互靠近,使芯片托盘以拼接滑移条板为支托,且芯片托盘的两端收纳至收纳夹槽的内部,并与分隔侧板相贴合,拼接侧板控制载荷压力块与托盘内的芯片相对接;

18.s3:当芯片托盘内的芯片全部检测合格后,第一伸缩杆使限位滑移块沿着限位滑移长槽滑移至最侧端,两组侧夹滑移盒分开至最大,使芯片托盘顺着拼接滑移条板的空隙自然落至传送槽的内侧,通过传送带带动芯片托盘滑至一侧端,反之不合格,滑至另一侧端;

19.s4:当推压条板将芯片托盘推至收纳夹槽的内侧时,推压条板与分隔侧板的一端相贴合,推压条板脱离敞口匹配槽,堆叠状态的芯片托盘在失去末端芯片托盘后,其底端与

支托垫板直接接触,可避免其与收纳通腔室的内底面相接触;

20.s5:通过第二伸缩杆使推压条板逐渐恢复原位,推压条板与支托垫板在堆叠状态的芯片托盘的底表面进行滑移,当推压条板滑至横向条板的下端时,芯片托盘的底部失去了支撑力,末端的芯片托盘再次落至收纳通腔室的内部,至此,完成所有实施步骤。

21.与现有技术相比,本发明的有益效果是:

22.1.本发明提出的可检测压装质量的芯片封装检测机及其实施方法,将芯片托盘堆叠在物料置架的内部,单一芯片托盘逐渐送至递送板的内部,拼接侧板控制载荷压力块与托盘内的芯片相对接,以检测芯片的承载力,从而检测芯片的压装质量,当芯片托盘内的芯片全部检测合格后,芯片托盘自然落至传送槽的内侧,通过传送带带动芯片托盘滑至一侧端,反之不合格,滑至另一侧端,进而完成芯片压装质量的检测过程,可快速实现大批量的芯片检测,检测效率较高。

23.2.本发明提出的可检测压装质量的芯片封装检测机及其实施方法,当推压条板将芯片托盘推至收纳夹槽的内侧时,两组支托垫板与敞口匹配槽相对应,进而堆叠状态的芯片托盘在失去末端芯片托盘后,其底端与支托垫板直接接触,可避免其与收纳通腔室的内底面相接触,通过第二伸缩杆使推压条板逐渐恢复原位,当推压条板滑至横向条板的下端时,芯片托盘的底部失去了支撑力,末端的芯片托盘再次落至收纳通腔室的内部,以便于进行新一轮的芯片检测。

附图说明

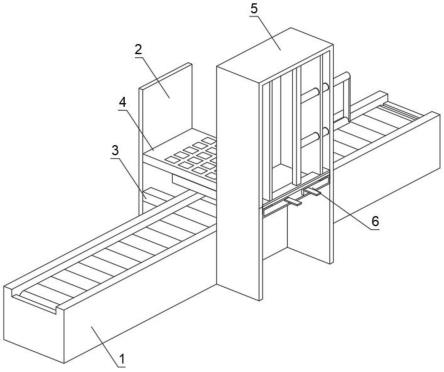

24.图1为本发明可检测压装质量的芯片封装检测机整体结构示意图;

25.图2为本发明可检测压装质量的芯片封装检测机传送箱架整体结构示意图;

26.图3为本发明可检测压装质量的芯片封装检测机物料置架结构示意图;

27.图4为本发明可检测压装质量的芯片封装检测机递送板整体结构示意图;

28.图5为本发明可检测压装质量的芯片封装检测机递送板内部平面结构示意图;

29.图6为本发明可检测压装质量的芯片封装检测机收纳环板内部平面结构示意图;

30.图7为本发明可检测压装质量的芯片封装检测机置地箱架整体结构示意图。

31.图中:1、传送箱架;2、支托立板;3、衔接对杆;4、拼接侧板;5、物料置架;51、置地箱架;511、第一穿通孔槽;52、侧背板;53、限位隔板;531、第二穿通孔槽;54、横向条板;541、防脱滑移块;55、立式拦截板;551、防脱滑移长槽;56、对接柄拉杆;57、立式衔接对板;6、递送板;61、间歇收纳件;611、收纳环板;612、敞口匹配槽;613、收纳通腔室;614、推压条板;615、限位滑移长槽;616、第一伸缩杆;617、限位滑移件;618、支托垫板;62、控位夹具;621、侧夹滑移盒;622、收纳夹槽;623、拼接滑移条板;624、限位连接槽;625、分隔侧板;626、第二伸缩杆;627、限位滑移块;7、载荷压力块;8、传送槽;9、传送带。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1-图7,为了解决将大批量芯片逐一通过检测机构进行品控,虽可实现自动化,但检测效率较低,且上料与卸料仍需要人力操作,因芯片量多体小,后续合格品与不合格品的分类收集较为繁琐的技术问题,提供以下优选技术方案:

34.可检测压装质量的芯片封装检测机,包括传送箱架1以及安装在传送箱架1一侧的支托立板2,支托立板2的侧表面安装有衔接对杆3,衔接对杆3的一端与传送箱架1的侧表面相连接,衔接对杆3的上端设置有拼接侧板4,拼接侧板4与支托立板2的侧表面相连接,传送箱架1的另一侧安装有物料置架5,物料置架5的内侧设置有递送板6,且递送板6安装在拼接侧板4的下端,拼接侧板4的表面均匀分散安装有载荷压力块7,传送箱架1的上表面设置有传送槽8,传送槽8的内底面安装有传送带9,芯片托盘堆叠储存在物料置架5的内部,单一芯片托盘逐渐送至递送板6的内部,拼接侧板4控制载荷压力块7与托盘内的芯片相对接。

35.物料置架5包括安装在传送箱架1一侧表面的置地箱架51和安装在置地箱架51一侧端的侧背板52,侧背板52的内侧表面安装有限位隔板53,限位隔板53设置有两组,两组限位隔板53的底端安装有横向条板54,横向条板54的两端与置地箱架51的两内侧壁相连接,横向条板54的上端安装有立式拦截板55,立式拦截板55的顶端与置地箱架51内部的上顶面相连接,横向条板54的底表面与侧背板52的底表面相齐平,横向条板54的下表面与递送板6相对接,立式拦截板55的一侧表面安装有对接柄拉杆56,对接柄拉杆56设置有两组,两组对接柄拉杆56的一端安装有立式衔接对板57,立式衔接对板57设置在置地箱架51的外侧,递送板6包括安装在横向条板54和侧背板52下端的间歇收纳件61和安装在间歇收纳件61一端的控位夹具62,控位夹具62设置在拼接侧板4的下端。

36.间歇收纳件61包括收纳环板611和开设在收纳环板611上表面的敞口匹配槽612,收纳环板611的内部设置有收纳通腔室613,收纳通腔室613内部的一侧端安装有推压条板614,推压条板614设置有两组,收纳环板611外表面的一侧端开设有限位滑移长槽615,限位滑移长槽615设置有四组,限位滑移长槽615内部的一侧端安装有第一伸缩杆616,推压条板614的一端安装有限位滑移件617,推压条板614通过限位滑移件617与收纳环板611的内侧壁相连接,推压条板614的一侧表面安装有支托垫板618,支托垫板618的高度与推压条板614相齐平。

37.具体的,将芯片托盘堆叠在置地箱架51的内部,且齐整位于两组限位隔板53之间,通过立式衔接对板57带动两组对接柄拉杆56沿着第一穿通孔槽511和第二穿通孔槽531进行水平滑移,使立式拦截板55沿着横向条板54进行左右滑移,调节立式拦截板55的位置,以对堆叠的芯片托盘进行拦截防脱限位,堆叠状态的芯片托盘位于横向条板54的一侧,且其末端的芯片托盘与敞口匹配槽612相对应,此末端的芯片托盘顺利进入收纳通腔室613的内部,初始状态,推压条板614位于横向条板54的下端,不与芯片托盘相接触,随后启动第二伸缩杆626,使推压条板614顺着收纳通腔室613的内壁进行滑移,两组推压条板614将收纳通腔室613内部的芯片托盘逐渐推至收纳夹槽622的内部,启动第一伸缩杆616,带动限位滑移块627沿着限位滑移长槽615的内侧进行滑移,以使两组侧夹滑移盒621相互靠近,使芯片托盘以拼接滑移条板623为支托,且芯片托盘的两端收纳至收纳夹槽622的内部,并与分隔侧板625相贴合,拼接侧板4控制载荷压力块7与托盘内的芯片相对接,以检测芯片的承载力,从而检测芯片的压装质量,当芯片托盘内的芯片全部检测合格后,启动第一伸缩杆616,使限位滑移块627沿着限位滑移长槽615滑移至最侧端,两组侧夹滑移盒621分开至最大,使芯

片托盘顺着拼接滑移条板623的空隙自然落至传送槽8的内侧,通过传送带9带动芯片托盘滑至一侧端,反之不合格,滑至另一侧端,进而完成芯片压装质量的检测过程,可快速实现大批量的芯片检测,检测效率较高。

38.为了更好地解决芯片托盘更换的技术问题,提供以下优选技术方案:

39.控位夹具62包括安装在收纳环板611两侧端的侧夹滑移盒621和开设在侧夹滑移盒621内部的收纳夹槽622,收纳夹槽622和收纳通腔室613相连通,且收纳夹槽622的内尺寸和收纳通腔室613相匹配,侧夹滑移盒621的内侧表面安装有拼接滑移条板623,拼接滑移条板623设置有四组,对应两组拼接滑移条板623的位置相错开,拼接滑移条板623的侧表面安装有限位连接槽624,且两组拼接滑移条板623通过限位连接槽624相连接,拼接滑移条板623的上表面与收纳夹槽622的内底面相齐平,收纳夹槽622的内部安装有分隔侧板625,分隔侧板625的一侧设置有第二伸缩杆626,第二伸缩杆626的一端与收纳夹槽622的一侧端相连接,第二伸缩杆626的另一端与推压条板614的内侧表面相连接,侧夹滑移盒621的一端安装有限位滑移块627,一组侧夹滑移盒621设置有两组限位滑移块627,限位滑移块627与限位滑移长槽615相匹配,第一伸缩杆616的一端与限位滑移块627相连接。

40.第一穿通孔槽511的一侧表面开设有第一穿通孔槽511,第一穿通孔槽511设置有两组,第一穿通孔槽511与对接柄拉杆56相连接,限位隔板53的一侧表面开设有第二穿通孔槽531,第二穿通孔槽531设置有两组,第二穿通孔槽531和第一穿通孔槽511相对应,第二穿通孔槽531与对接柄拉杆56相连接,横向条板54的上表面开设有防脱滑移块541,立式拦截板55的底端安装有防脱滑移长槽551,防脱滑移长槽551与防脱滑移块541相连接。

41.具体的,当推压条板614将芯片托盘推至收纳夹槽622的内侧时,推压条板614与分隔侧板625的一端相贴合,推压条板614脱离敞口匹配槽612,两组支托垫板618与敞口匹配槽612相对应,进而堆叠状态的芯片托盘在失去末端芯片托盘后,其底端与支托垫板618直接接触,可避免其与收纳通腔室613的内底面相接触,通过第二伸缩杆626使推压条板614逐渐恢复原位,推压条板614与支托垫板618在堆叠状态的芯片托盘的底表面进行滑移,当推压条板614滑至横向条板54的下端时,芯片托盘的底部失去了支撑力,末端的芯片托盘再次落至收纳通腔室613的内部,以便于进行新一轮的芯片检测。

42.为了进一步更好的解释说明上述实施例,本发明还提供了实施方案,可检测压装质量的芯片封装检测机的实施方法,包括以下步骤:

43.步骤一:将芯片托盘堆叠在置地箱架51的内部,且齐整位于两组限位隔板53之间,通过立式衔接对板57调节立式拦截板55的位置,堆叠状态的芯片托盘位于横向条板54的一侧,且其末端的芯片托盘与敞口匹配槽612相对应,此末端的芯片托盘顺利进入收纳通腔室613的内部;

44.步骤二:启动第二伸缩杆626,两组推压条板614将收纳通腔室613内部的芯片托盘逐渐推至收纳夹槽622的内部,第一伸缩杆616使两组侧夹滑移盒621相互靠近,使芯片托盘以拼接滑移条板623为支托,且芯片托盘的两端收纳至收纳夹槽622的内部,并与分隔侧板625相贴合,拼接侧板4控制载荷压力块7与托盘内的芯片相对接;

45.步骤三:当芯片托盘内的芯片全部检测合格后,第一伸缩杆616使限位滑移块627沿着限位滑移长槽615滑移至最侧端,两组侧夹滑移盒621分开至最大,使芯片托盘顺着拼接滑移条板623的空隙自然落至传送槽8的内侧,通过传送带9带动芯片托盘滑至一侧端,反

之不合格,滑至另一侧端;

46.步骤四:当推压条板614将芯片托盘推至收纳夹槽622的内侧时,推压条板614与分隔侧板625的一端相贴合,推压条板614脱离敞口匹配槽612,堆叠状态的芯片托盘在失去末端芯片托盘后,其底端与支托垫板618直接接触,可避免其与收纳通腔室613的内底面相接触;

47.步骤五:通过第二伸缩杆626使推压条板614逐渐恢复原位,推压条板614与支托垫板618在堆叠状态的芯片托盘的底表面进行滑移,当推压条板614滑至横向条板54的下端时,芯片托盘的底部失去了支撑力,末端的芯片托盘再次落至收纳通腔室613的内部,至此,完成所有实施步骤。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。