1.本技术涉及新能源汽车电路断开的技术领域,尤其是涉及一种新能源汽车电路断开可复位熔断器。

背景技术:

2.目前,随着新能源汽车的高速发展,对新能源汽车的动力电池也提出了更高的要求,目前,在纯电动车上使用最广泛的是锂离子电池,锂离子电池的安全使用是电动汽车安全行驶的重要前提保障,采用新能源汽车就涉及电气安全问题,从车载充电器、电池组到调速控制器与驱动电机,这些都是高压大电流,使电气安全的重点关注对象。

3.根据纯电动汽车的实际结构和电路特性,设计安全合理的保护措施,为了保证高压电安全,必须针对高压电防护进行特别的系统规划与设计。国际标准化组织和美国、欧洲、日本等都先后发布了若干电动汽车的技术标准,它们对电动汽车的高压电安全及控制制定了较为严格的标准和要求,并规定了高压系统必须具备高压电自动切断装置。

4.目前,新能源汽车面临一些困难,当同步电机控制器的某一相igbt发生失效后,同步电机仍然会存在磁力线,在推车/拖车的状态下,车轮会带动电机绕组切割磁力线,电机绕组温度会持续上升,存在安全隐患。现有技术中的熔断器通过采用火药爆轰产生的冲击波来进行爆破驱动电路分离,但这类熔断器只能一次性使用,不可复位,成本高且浪费资源,同时存在制造风险,对此情况有待进一步改善。

技术实现要素:

5.为了解决现有的熔断器不可复位,成本高且浪费资源的问题,本技术提供一种新能源汽车电路断开可复位熔断器,采用如下的技术方案:一种新能源汽车电路断开可复位熔断器,包括上壳、下壳、静铁芯机构、动铁芯机构、线圈、正极信号接线端、负极信号接线端、正极接线端、负极接线端、导通板和第一复位弹簧;所述上壳与所述下壳构成熔断器的壳体,所述静铁芯机构固定设置在所述下壳,所述动铁芯机构活动设置在所述上壳,所述动铁芯机构与所述静铁芯机构之间具有间隔;所述线圈套设在所述静铁芯机构上,所述正极信号接线端与所述负极信号接线端分别连接于所述线圈的两端,所述正极接线端和所述负极接线端设置在所述上壳且所述正极接线端与所述负极接线端之间具有间隔,所述导通板设置在所述动铁芯机构上并在所述动铁芯机构带动下朝靠近或远离所述正极接线端和所述负极接线端的方向移动;当所述导通板靠近所述正极接线端和所述负极接线端时,所述正极接线端和所述负极接线端通过所述导通板导通;所述第一复位弹簧设置在所述动铁芯机构和所述静铁芯机构之间。

6.通过采用上述技术方案,在接线时,将正极接线端连接主电路的正极,将负极接线端连接主电路的负极,将正极信号接线端连接信号电路的正极,将负极信号接线端连接信

号电路的负极;信号电流从正极信号接线端流进,经过线圈流出到负极信号接线端;当线圈通电的瞬间,静铁芯机构产生电磁吸力,在电磁吸力的作用下吸引动铁芯机构朝靠近静铁芯机构方向移动,动铁芯机构带动导通板移动,使导通板连通正极接线端和负极接线端,主电路一直处于接通状态,当系统检测到过载、短路、温度、碰撞发出时,断开信号电路,使正极信号接线端的电流消失,此时线圈不通电,静铁芯机构失去电磁力,动铁芯机构在第一复位弹簧的作用下与静铁芯机构隔开一定的间隔,并带动导通板与正极接线端和负极接线端隔开一定的间隔,使主电路断开,及时切断电路。

7.可选的,所述动铁芯机构包括第一绝缘块和动铁芯,所述第一绝缘块设置在所述动铁芯上方,所述正极接线端和所述负极接线端分别设置在所述第一绝缘块两侧,所述导通板设置在所述第一绝缘块上,所述导通板的两端分别与所述正极接线端和所述负极接线端配合连接,所述导通板与所述正极接线端和所述负极接线端之间均设置有滑块挡板,所述滑块挡板滑动连接于所述上壳;所述第一绝缘块的两侧设置有与所述滑块挡板配合的推动块,当所述动铁芯朝所述静铁芯机构方向移动时,所述推动块推动所述滑块挡板往两侧滑移,以使所述导通板与所述正极接线端和所述负极接线端连通;所述上壳设置有使所述滑块挡板复位的弹性复位件。

8.通过采用上述技术方案,由于在高压大电流的电路中,电路中会有电弧产生,电弧可能会使正极接线端与负极接线端之间误连接;通过将正极接线端和负极接线端设置在第一绝缘块的两侧,防止在电路断开时电弧使正极接线端和负极接线端之间连接;同样的,通过在导通板与正极接线端和负极接线端之间设置滑块挡板,从而防止在电路断开时电弧使导通板与正极接线端和负极接线端连接;进而使导通板与正极接线端和负极接线端之间可以间隔较小的距离,从而能够将熔断器的尺寸制作得更小;通过在第一绝缘块的两侧设置推动块,当静铁芯产生电磁力,电磁力带动动铁芯往静铁芯方向移动时,第一绝缘块随着动铁芯运动,推动块推动滑块挡板往两侧滑移,以使导通板与正极接线端和负极接线端连通,从而实现主电路的连接;当电磁力消失时,第一绝缘块复位,此时在弹性复位件的弹力作用下,滑块挡板复位,将导通板与正极接线端、负极接线端间隔开。

9.可选的,所述第一绝缘块上设置有活动腔,所述导通板活动设置在所述活动腔内,所述导通板中部设置有弹簧支点,所述弹簧支点与所述活动腔的上壁之间设置有抵紧弹簧。

10.通过采用上述技术方案,抵紧弹簧和活动腔的设置使导通板具有一定的活动空间,当导通板在动铁芯的带动下与正极接线端和负极接线端接触时,抵紧弹簧作用在导通板的上表面,使导通板与正极接线端和负极接线端之间的连接更加紧密;在连接时防止两端接触不良或使用一定时间后磨损导致接触不良的情况发生。

11.可选的,所述导通板、所述正极接线端和所述负极接线端相互连接的位置均设置有接触凸点。

12.通过采用上述技术方案,通过在导通板、正极接线端和负极接线端相互连接的位置采用凸点设计,进一步防止电弧产生,且接触效果更好。

13.可选的,所述下壳的两侧设置有长形安装孔。

14.通过采用上述技术方案,下壳设置有长形安装孔,便于在安装后进行微调。

15.可选的,所述滑块挡板上设置有t型连接块,所述上壳设置有与所述t型连接块配合的t型槽。

16.通过采用上述技术方案,通过t型连接块与t型槽的配合,使滑块挡板稳定地在上壳内滑动,增加了滑块挡板滑移的稳定性。

17.可选的,所述弹性复位件为第二复位弹簧,所述第二复位弹簧设置在所述t型连接块与所述t型槽的侧壁之间。

18.通过采用上述技术方案,具体公开了弹性复位件为第二复位弹簧,通过设置第二复位弹簧,当第一复位弹簧复位,使第一绝缘块向上移动时,滑块挡板在第二复位弹簧的作用下重新复位到导通板与正极接线端和负极接线端之间,防止电弧产生。

19.可选的,所述静铁芯机构包括第二绝缘块和静铁芯,所述第二绝缘块设置在所述静铁芯上,所述线圈套设在所述第二绝缘块的下部,所述第二绝缘块中间开设有供所述动铁芯穿过的通孔,所述第二绝缘块的周侧设置有供所述正极信号接线端和所述负极信号接线端嵌入的侧槽。

20.通过采用上述技术方案,通过设置第二绝缘块,并在第二绝缘块开设通孔和侧槽,从而对静铁芯、动铁芯、正极信号接线端和负极信号接线端进行限位,从而提高熔断器结构的稳定性。

21.可选的,所述第二绝缘块中部设置有弹簧槽,所述第一复位弹簧设置在所述弹簧槽内。

22.通过采用上述技术方案,通过设置弹簧槽对第一复位弹簧进行限位,提高结构的稳定性。

23.可选的,所述第一复位弹簧为塔型弹簧。

24.通过采用上述技术方案,第一复位弹簧设置为塔型弹簧,从而使第一复位弹簧能够压缩到更小的厚度,节省空间。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术利用电磁力的技术原理,使熔断器可复位,可重复使用,节约了成本和资源,提高了制造的安全性;2.本技术可配合过载、短路、温度、碰撞等多种异常电路信号使用,只需要通过在检测到电路异常时断开信号电路;3.电路断开后有滑块挡板绝缘,断开后不会二次导通,安全可靠性高;4.导通板中间设计抵紧弹簧,使导通板与正极接线端和负极接线端之间的连接更加紧密;在连接时防止两端接触不良或使用一定时间后磨损导致接触不良的情况发生。

附图说明

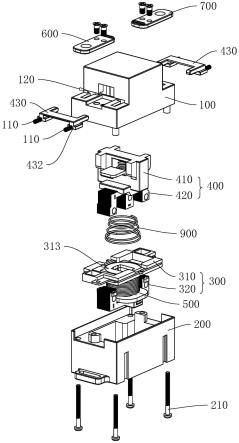

26.图1是本技术实施例一种新能源汽车电路断开可复位熔断器的结构示意图;图2是本技术实施例一种新能源汽车电路断开可复位熔断器的爆炸示意图;图3是本技术实施例一种新能源汽车电路断开可复位熔断器的结构剖面示意图;图4是本技术实施例本技术实施例一种新能源汽车电路断开可复位熔断器隐去上壳的结构示意图;图5是本技术实施例本技术实施例一种新能源汽车电路断开可复位熔断器隐去上

壳和下壳的结构示意图;图6是本技术实施例本技术实施例一种新能源汽车电路断开可复位熔断器中隐去上壳和下壳且主电路接通时的结构示意图。

27.附图标记说明:100、上壳;110、第二复位弹簧;120、t型槽;200、下壳;210、固定螺丝;220、安装孔;300、静铁芯机构;310、第二绝缘块;311、通孔;312、侧槽;313、弹簧槽;320、静铁芯;400、动铁芯机构;410、第一绝缘块;411、活动腔;412、圆形凸块;420、动铁芯;430、滑块挡板;431、圆角;432、t型连接块;440、推动块;441、引导弧面;500、线圈;510、正极信号接线端;520、负极信号接线端;530、接触凸点;600、正极接线端;700、负极接线端;800、导通板;810、弹簧支点;820、抵紧弹簧;900、第一复位弹簧。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图1-6及实施例,对本技术作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

29.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为“连接于”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

30.还需要说明的是,本技术实施例中,“示例性的”或者“例如”或者“举例而言”等词语用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”或者“举例而言”的任何实施例或设计方案不应被解释为比其他实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”或者“举例而言”等词旨在以具体方式呈现相关概念。

31.还需要说明的是,本技术的说明书以及附图中的术语“第一”、“第二”和“第三”等是用于区别不同的对象,或者用于区别同一对象的不同处理,而不是用于描述对象的特定顺序。本技术的描述中所提到的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括其他没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

32.本技术实施例公开一种新能源汽车电路断开可复位熔断器,可用在新能源汽车配电设备电力系统中,适用于额定电压440v-1000v ac/dc,在高达1000伏特和1000安培的情况下,可复位熔断器启动时间不超过15毫秒。参照图1和图2,可复位熔断器包括上壳100、下壳200、静铁芯机构300、动铁芯机构400、线圈500、正极信号接线端510、负极信号接线端520、正极接线端600、负极接线端700、导通板800和第一复位弹簧900。

33.参照图3,上壳100构成熔断器的壳体,静铁芯机构300固定设置在下壳200,动铁芯机构400活动设置在上壳100,动铁芯机构400与静铁芯机构300之间具有间隔;线圈500套设在静铁芯机构300上,正极信号接线端510与负极信号接线端520分别连接于线圈500的两端,正极接线端600和负极接线端700设置在上壳100且正极接线端600与负极接线端700之

间具有间隔,导通板800设置在动铁芯机构400上并在动铁芯机构400带动下朝靠近或远离正极接线端600和负极接线端700的方向移动;当导通板800靠近正极接线端600和负极接线端700时,正极接线端600和负极接线端700通过导通板800导通;第一复位弹簧900设置在动铁芯机构400和静铁芯机构300之间。

34.具体的,上壳100和下壳200采用固定螺丝210连接构成壳体,将静铁芯机构300、动铁芯机构400、线圈500、导通板800和第一复位弹簧900封装在壳体内,静铁芯机构300与线圈500构成电磁铁;正极信号接线端510和负极信号接线端520露出于壳体的中部,用于连接信号电路,接收信号电流;正极接线端600和负极接线端700露出于壳体的上方,用于连接在主电路上。

35.其中,在接线时,将正极接线端600连接主电路的正极,将负极接线端700连接主电路的负极,将正极信号接线端510连接信号电路的正极,将负极信号接线端520连接信号电路的负极。在正常情况下,信号电路一直处于有信号电流流通的状态,信号电流从正极信号接线端510流进,经过线圈500流出到负极信号接线端520;当线圈500通电流的瞬间,静铁芯机构300产生电磁吸力,在电磁吸力的作用下吸引动铁芯机构400朝靠近静铁芯机构300方向移动,动铁芯机构400带动导通板800移动,使导通板800连通正极接线端600和负极接线端700,此时的主电路处于接通状态。

36.当系统检测到过载、短路、温度、碰撞发出时,系统断开信号电路,时信号电路中的信号电流消失,流进正极信号接线端510的电流消失,此时线圈500不通电,静铁芯机构300失去电磁力,动铁芯机构400在第一复位弹簧900的作用下与静铁芯机构300隔开一定的间隔,并带动导通板800与正极接线端600和负极接线端700隔开一定的间隔,使主电路断开,及时切断电路。

37.请一并参照图4和图5,动铁芯机构400包括第一绝缘块410和动铁芯420,第一绝缘块410设置在动铁芯420上方,正极接线端600和负极接线端700分别设置在第一绝缘块410两侧,导通板800设置在第一绝缘块410上,导通板800的两端分别与正极接线端600和负极接线端700配合连接,导通板800与正极接线端600和负极接线端700之间均设置有滑块挡板430,滑块挡板430滑动连接于上壳100;第一绝缘块410的两侧设置有与滑块挡板430配合的推动块440,当动铁芯420朝静铁芯320方向移动时,推动块440推动滑块挡板430往两侧滑移,以使导通板800与正极接线端600和负极接线端700连通;上壳100设置有使滑块挡板430复位的弹性复位件。

38.由于在高压大电流的电路中,电路中会有电弧产生,电弧可能会使正极接线端600与负极接线端700之间误连接。因此,通过将正极接线端600和负极接线端700设置在第一绝缘块410的两侧,防止在电路断开时电弧使正极接线端600和负极接线端700之间连接;同样的,通过在导通板800与正极接线端600和负极接线端700之间设置滑块挡板430,从而防止在电路断开时电弧使导通板800与正极接线端600和负极接线端700连接;进而使导通板800与正极接线端600和负极接线端700之间可以间隔较小的距离,从而能够将熔断器的尺寸制作得更小。

39.具体的,正极接线端600与负极接线端700均采用铜制成且皆为板状,滑块挡板430采用pps塑料制成且呈门型,设置在第一绝缘块410的两侧且与上壳100滑动连接。当导通板800与正极接线端600和负极接线端700处于隔开状态时,主电路断开,滑块挡板430覆盖在

正极接线端600与负极接线端700上方,以减少误连接;滑块挡板430靠近第一绝缘块410的一端呈圆角431,第一绝缘块410的推动块440下方设置有引导弧面441,当第一绝缘块410随着动铁芯420往下运动的过程中,滑块挡板430在引导弧面441的引导作用下被推动块440往两侧挤出,使导通板800与正极接线端600和负极接线端700连接。

40.通过设置绝缘的滑块挡板430,使导通板800与正极接线端600和负极接线端700之间可以间隔较小的距离且在断开后不会二次导通,从而能够将熔断器的尺寸制作得更小,安全可靠性也更高。

41.进一步的,参照图3,导通板800、正极接线端600和负极接线端700相互连接的位置均设置有接触凸点530;当主电路处于断开状态时,滑块挡板430覆盖在正极接线端600和负极接线端700的接触凸点530上方,以进一步防止电弧产生,且在主路连接时接触效果更好。

42.参照图2,滑块挡板430的两侧设置有t型连接块432,上壳100设置有与t型连接块432配合的t型槽120,滑块挡板430通过t型连接块432在t型槽120内滑移,以隔开或者不隔开导通板800。通过t型连接块432与t型槽120的配合,使滑块挡板430滑移更加稳定。进一步的,驱动滑块挡板430复位的弹性复位件为第二复位弹簧110,第二复位弹簧110设置在t型连接块432与t型槽120的侧壁之间,以在第一复位弹簧900复位使第一绝缘块410向上移动时,驱动滑块挡板430重新滑动到导通板800与正极接线端600和负极接线端700之间,防止电弧产生。

43.参照图5和图6,静铁芯机构300包括第二绝缘块310和静铁芯320,第二绝缘块310设置在静铁芯320上,线圈500套设在第二绝缘块310的下部,第二绝缘块310中间开设有供动铁芯420穿过的通孔311,第二绝缘块310的周侧设置有供正极信号接线端510和负极信号接线端520嵌入的侧槽312。

44.其中,第二绝缘块310被安装在上壳100和下壳200之间,与下壳200固定连接,第一复位弹簧900的一端抵接在第二绝缘块310上,另一端抵接在动铁芯420上。动铁芯420通过第二绝缘块310上的通孔311朝靠近或远离静铁芯320的方向运动,当动铁芯420靠近静铁芯320,主电路连通时,第一复位弹簧900处于被压缩状态,当电磁力消失后,第一复位弹簧900复位,带动动铁芯420往远离静铁芯320的方向运动。

45.具体的,第二绝缘块310采用pps塑料制成,正极信号接线端510和负极信号接线端520为条形状,且正极信号接线端510和负极信号接线端520分别通过导体连接到线圈500的两端并且处于同一个水平线上,正极信号接线端510和负极信号接线端520分别位于第二绝缘块310的两侧的侧槽312内,通过侧槽312对其上下进行限位,并通过下壳200与侧槽312的槽底的配合对其两侧进行限位,使其结构稳定。

46.进一步的,由图2可看出,第二绝缘块310中部设置有弹簧槽313,第一复位弹簧900设置在弹簧槽313内,以对第一复位弹簧900进行限位,提高结构的稳定性。

47.具体的,第一复位弹簧900为塔型弹簧,从而使第一复位弹簧900能够压缩到更小的厚度,节省空间。

48.由于主电路在大多数情况下处于连接的状态,导通板800的两端分别与正极接线端600和负极接线端700长期处于连接状态,在使用一定时间之后可能导致接触不良或使用一定时间后出现磨损,导致接触不紧密。

49.参照图4,为了使导通板800与正极接线端600和负极接线端700之间的连接更加紧

密,第一绝缘块410上设置有活动腔411,导通板800活动设置在活动腔411内,导通板800中部设置有弹簧支点810,弹簧支点810与活动腔411的上壁之间设置有抵紧弹簧820。

50.具体的,导通板800中间设置有凹部作为弹簧支点810,活动腔411上壁设置有圆形凸块412,抵紧弹簧820的一端套设在圆形凸块412上,另一端抵紧在弹簧支点810上,通过导通板800的两端以及圆形凸块412对抵紧弹簧820进行限位。本实施例中,导通板800的凹部的宽度与活动腔411上壁的宽度相当,当移动时,活动腔411的上壁可以嵌合在导通板800的凹部内,以使导通板800能够移动更大的距离。

51.当主电路连接时,导通板800向下运动与正极接线端600和负极接线端700连接,并压缩抵紧弹簧820,在抵紧弹簧820的作用下导通板800受到向下的作用力,使导通板800的接触凸点530与正极接线端600、负极接线端700的接触凸点530连接更加紧密,当长时间使用使接触凸点530收到磨损时,通过抵紧弹簧820恢复更大的长度,仍然能够使接触凸点530之间形成良好的接触,从而防止两端接触不良或使用一定时间后磨损导致接触不良的情况发生。

52.更进一步的,下壳200的两侧设置有安装孔220,安装孔220呈长形,在安装时将螺丝透过长形安装孔220将熔断器安装在电路上,螺丝可以在安装孔220内有移动的空间,便于对熔断器的安装位置进行微调。

53.本技术实施例一种新能源汽车电路断开可复位熔断器的实施原理为:本技术利用电磁力的技术原理,突破现有的熔断器不可复位的问题,使熔断器可复位,可重复使用,节约了成本和资源,提高了制造的安全性;并且可配合过载、短路、温度、碰撞等多种异常电路信号使用;在电路断开后有绝缘挡板绝缘,断开后不会二次导通,安全可靠性高;且设置了抵紧弹簧820,使熔断器在长时间使用下仍然能够有良好的接触,防止两端接触不良或使用一定时间后磨损导致接触不良的情况发生。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。