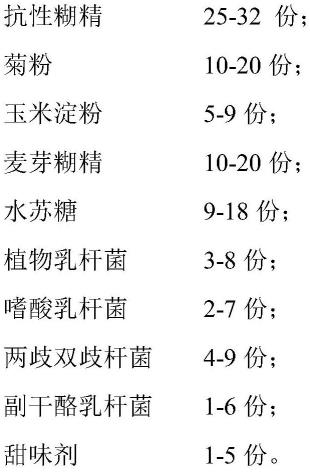

1.本发明属于生物医用材料领域,具体涉及一种梯度结构的泡沫细菌纤维素敷料及其制备方法。

背景技术:

2.细菌纤维素敷料是近些年来热门的高端敷料产品,其不仅拥有良好的柔软贴敷性、吸收渗液性、多孔透气性、力学强度高、化学组分纯度高等理化性能,同时还具备无免疫原性和良好的生物相容性,是一种公认的较为理想的创面修复湿性敷料。

3.细菌纤维素类敷料产品目前已广泛应用于浅二度、深二度、供皮区等浅表创面的修复领域。细菌纤维素敷料贴敷于创面后,能够缓解疼痛、为创面愈合提供湿性愈合的适宜环境,同时吸收创面产生的渗液,避免创面积液而影响愈合。

4.然而目前市面上的细菌纤维素敷料产品吸收渗液能力只适用于中、低程度的渗液创面,难以像泡沫敷料、藻酸盐敷料等直接用于高渗液创面,一定程度上限制了细菌纤维素的应用范围。提高细菌纤维素的孔径尺寸成为了最主要的解决途径。

5.目前制备大孔径细菌纤维素的方法主要有:破碎再冻干成型法、浸泡溶解成孔法、物理穿孔法、发泡剂成膜法等。

6.破碎再冻干成型法是将细菌纤维素碎化打散,做一定的改性复合再冻干成型为多孔复合型材料。但碎化打散后材料的力学强度难以保证。

7.浸泡溶解成孔法是将细菌纤维素膜浸渍于过氧化氢溶液24小时以上,加入亚氯酸钠,则细菌纤维素凝胶内部产生了大量气孔,再骤冷后冻干成型。但这种方式的气孔尺寸难以控制。

8.物理穿孔法是用紫外激光反复切割细菌纤维素膜至需要的孔隙率和孔径,但这种孔多为直径1mm-2mm的贯穿直孔,孔径过大,锁水能力有限。

9.发泡剂成膜法是在细菌纤维素膜中加入发泡剂和稳泡剂,在发酵液表面形成一层泡沫层,作为泡沫纤维素成膜的模板。但泡沫层的厚度和孔径控制是影响泡沫纤维素成膜效果的关键。

10.另外,上述方法制备的泡沫细菌纤维素,由于多孔结构破坏了细菌纤维素原有的纤维结构,都存在一个力学强度较低的问题,可能会影响泡沫细菌纤维素敷料产品的临床使用。

技术实现要素:

11.本发明提出一种梯度结构的泡沫细菌纤维素敷料及其制备方法。该敷料采用合成生物发酵工艺制备而成,具有包含细菌纤维素表层、加强网层和细菌纤维素里层的多层梯度结构。细菌纤维素表层具有更为致密的孔隙结构,作为敷料的表层,起到阻菌透气的功能。加强网层作为敷料的中间层,起到力学支撑作用。细菌纤维素里层具有更疏松的贯通孔隙结构,平均孔径范围为1~200μm,作为敷料的里层,直接与创面接触,具备更强和更快地

吸收渗液能力。本发明制备工艺简单、力学强度高、液体吸收性强,具有良好的临床实用价值。

12.本发明的目的通过下述技术方案实现:

13.一种梯度结构的泡沫细菌纤维素敷料,包括细菌纤维素表层、加强网层和细菌纤维素里层;所述的细菌纤维素里层与皮肤(创面)接触;

14.所述的细菌纤维素表层、加强网层和细菌纤维素里层的三层结构,其厚度比例为1:(0.1~1):(1~5)。

15.所述的细菌纤维素里层经过发泡发酵得到,具有更疏松的贯通孔隙结构,孔径范围为1μm~200μm,孔隙率为80%~95%。作为敷料的里层,直接与创面接触,具备更强和更快地吸收渗液能力。

16.优选地,所述细菌纤维素里层的厚度为0.1mm~3.0mm。

17.所述细菌纤维素表层经过普通发酵得到,具有更为致密的孔隙结构;所述细菌纤维素表层的厚度为0.1mm~2.0mm,孔径为0.5μm~1.5μm,孔隙率为40%~60%,作为敷料的表层,起到阻菌透气的功能。

18.所述的加强网层为具有生物安全性的聚酰胺纤维网、聚丙烯纤维网、聚酯纤维网、棉质纤维网中的一种。加强网层作为敷料的中间层,起到力学支撑作用。

19.优选地,所述加强网层的网孔尺寸为0.5mm~5.0mm。所述加强网层的厚度关系到敷料强度与透气性的均衡,优选1.0mm~2.0mm。

20.上述梯度结构的泡沫细菌纤维素敷料的制备方法,包括以下步骤:

21.(1)细菌纤维素表层的制备:将发酵培养基高温高压灭菌,然后加入发酵菌菌液,30℃恒温发酵5~10天;发酵后所得细菌纤维素经过后处理,然后平压至0.1mm~2.0mm厚度,高温高压灭菌后得到细菌纤维素表层;

22.(2)发酵得到三层结构敷料:在发酵培养基中加入0.1wt%~5.0wt%发泡剂和0.1wt%~8.0wt%稳泡剂,高温高压灭菌后,加入发酵菌菌液;采用发泡仪器将培养基发泡,形成5mm~30mm厚度的均匀泡沫层。通过控制发泡时间可得到不同厚度的起始泡沫层,不同种类的稳泡剂及其不同添加量可以得到不同厚度的最终泡沫层;将加强网层紧密覆盖在泡沫层上方,再将细菌纤维素表层紧密覆盖在加强网层表面,30℃恒温发酵5~10天得到三层结构的敷料;所得敷料经过后处理,得到梯度结构的泡沫细菌纤维素敷料;

23.步骤(1)和(2)中所述的发酵菌菌液接种量为占培养基体积比的1.0%~5.0%。

24.步骤(1)和(2)中所述的发酵菌菌液的菌密度参数od600吸光值为0.1~2.0。

25.步骤(1)和(2)所述的发酵菌为汉氏葡糖酸醋杆菌(gluconacetobacter hansenii)、汉氏驹形氏杆菌(komagataeibacter hansenii)、木糖葡糖酸醋杆菌(gluconacetobacter xylinus)或木驹形氏杆菌(komagataeibacter xylinus)中的一种以上;

26.步骤(1)和(2)所述的发酵培养基含有0.1wt%~1.0wt%磷酸二氢钾、0.1wt%~1.0wt%磷酸氢二钾、0.01wt%~0.15wt%硫酸镁、0.1wt%~2.0wt%硫酸铵、0.01wt%~0.25wt%柠檬酸、0.5wt%~10.0wt%甘油、0.5wt%~5.0wt%大豆蛋白胨、0.5wt%~5.0wt%的无水乙醇,其余为纯化水;

27.步骤(1)所述的后处理是将细菌纤维素清水冲洗后置于1.0wt%~5.0wt%的氢氧

化钠溶液中浸泡;清水冲洗后再置于0.1wt%~5.0wt%的漂白剂与0.1wt%~2.5wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态。

28.步骤(2)所述的发泡剂为卵磷脂、黄原胶、丙二醇酯、三聚甘油酯、山梨糖醇酐脂肪酸酯、甘油一酸酯、甘油二酸酯、甘油单月桂酸酯、琥珀酰单甘油酯或偶氮二甲酰胺中的一种以上。

29.步骤(2)所述的稳泡剂为聚丙烯酰胺、聚乙烯醇、十二烷基二甲基氧化胺、烷基醇酰胺、淀粉或纤维素中的一种以上。

30.步骤(2)所述的后处理包括以下步骤:

31.取出发酵得到的泡沫细菌纤维素敷料膜,清水冲洗后置于1.0wt%~5.0wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于0.1wt%~5.0wt%的漂白剂与0.1wt%~2.5wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态;最后采用1.0wt%~5.0wt%酸性溶液将敷料膜中和至中性,得到梯度结构的泡沫细菌纤维素敷料;

32.所述的漂白剂为过氧化氢、次氯酸钠、过碳酸钠、二氧化氯或亚硫酸钠中的一种以上;

33.所述的酸性溶液为盐酸、硫酸、柠檬酸或冰乙酸中的一种以上。

34.本发明相对于现有技术具有如下的优点及效果:

35.1、本发明制备的泡沫细菌纤维素敷料呈多重功能,即有泡沫细菌纤维层,又有加强层,使得敷料材料具有更高的力学强度,一方面有助于材料在加工过程中保持完整的形态和良品率,另一方面有助于敷料在临床使用时的缝合固定。

36.2、本发明制备的泡沫细菌纤维素敷料呈上下梯度结构,与人体的天然的真皮层和表皮层结构类似。疏松多孔的泡沫层与人体创面接触,有助于血运畅通;上表面为加强层,有助于阻菌控水,促进创面湿性愈合。

37.3、本发明制备的泡沫细菌纤维素敷料具有良好的液体吸收性能,对比一般的细菌纤维素敷料具有更大的吸收渗液能力,而对比泡沫敷料或藻酸盐敷料,具有更广的适用范围,不仅可用于湿态创面,还可以直接用于干性创面。

38.4、本发明的泡沫细菌纤维素敷料制备工艺中,将表层细菌纤维素和加强网层覆盖在泡沫层上发酵,不仅发酵得到特定孔径、孔隙率的细菌纤维素里层;在发酵过程中,形成的细菌纤维素还嵌合进入加强网层和表层细菌纤维素中,从而使三层结构的敷料更加浑然一体,提高了敷料的力学强度和耐撕裂力。

39.5、本发明的泡沫细菌纤维素敷料制备工艺中,漂白工艺采用漂白剂与氢氧化钠混合的方式,有助于加快纤维素敷料的漂白过程,同时可有效避免白色斑点、漂白不均的问题。

附图说明

40.图1为本发明梯度结构的泡沫细菌纤维素敷料的结构示意图。

41.图2为实施例1得到的梯度结构额泡沫细菌纤维素敷料截面显微结构。

42.图3为实施例1得到的梯度结构的泡沫细菌纤维素敷料的表层显微结构。

43.图4为实施例1得到的梯度结构泡沫细菌纤维素敷料的里层显微结构(大孔径)。

44.图5为实施例2得到的梯度结构泡沫细菌纤维素敷料的里层显微结构(小孔径)。

45.图6为实施例3得到的梯度结构泡沫细菌纤维素敷料的里层显微结构(中孔径)。

46.图7为实施例1-3得到的梯度结构泡沫细节纤维素敷料与其他细菌纤维素敷料湿态断裂力对比。

47.图8为实施例1-3得到的梯度结构泡沫细节纤维素敷料与其他细菌纤维素敷料液体吸收性对比。

具体实施方式

48.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

49.实施例1

50.一种梯度结构的泡沫细菌纤维素敷料的制备方法,包括以下步骤:

51.(1)细菌纤维素表层的制备:将发酵培养基高温高压灭菌,然后加入占培养基体积1%的汉氏葡糖酸醋杆菌(gluconacetobacter hansenii)发酵菌菌液,菌液od600值为1.2,30℃恒温发酵5天;发酵后所得细菌纤维素经清水冲洗、置于2wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于1.2wt%的漂白剂与0.5wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态;将细菌纤维素平压至1mm厚度,高温高压灭菌后得到细菌纤维素表层。

52.(2)发酵:在发酵培养基中加入2.5wt%黄原胶发泡剂和1.5wt%的聚丙烯酰胺稳泡剂,高温高压灭菌后,加入占培养基体积1%的汉氏葡糖酸醋杆菌(gluconacetobacter hansenii)发酵菌菌液,菌液od600值为1.2。采用发泡仪器将培养基发泡,形成10mm的均匀泡沫层;将网孔尺寸为0.5mm的聚酰胺纤维加强网层紧密覆盖在泡沫层上方,再将细菌纤维素表层紧密覆盖在加强网层表面;30℃恒温发酵5天;所得敷料经清水冲洗、置于2wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于1.2wt%的漂白剂与0.5wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态,得到梯度结构的泡沫细菌纤维素敷料;

53.步骤(1)和(2)所述的发酵培养基含有0.5wt%磷酸二氢钾、0.5wt%磷酸氢二钾、0.05wt%硫酸镁、0.5wt%硫酸铵、0.05wt%柠檬酸、2.0wt%甘油、1.5wt%大豆蛋白胨、1.5wt%的无水乙醇,其余为纯化水;

54.根据上述工艺,得到梯度结构的泡沫细菌纤维素敷料,其示意图如表1所示。实施例1所得敷料的截面、表层和里层的显微结构分别如图2、图3和图4所示;所得敷料的湿态断裂力和液体吸收性分别如图7和图8所示。

55.细菌纤维素表层、加强网层、细菌纤维素里层厚度比例为1:0.1:3。其中细菌纤维素里层孔径范围为90μm~100μm,孔隙率为90%,厚度为3mm;加强网层厚度为1.0mm;细菌纤维素表层孔径范围为0.8μm~1.0μm,孔隙率为45%,厚度为1mm。检测显示,该梯度结构的泡沫细菌纤维素敷料的湿态断裂力为6.7n,液体吸收性能为205%。

56.实施例2

57.一种梯度结构的泡沫细菌纤维素敷料的制备方法,包括以下步骤:

58.(1)细菌纤维素表层的制备:将发酵培养基高温高压灭菌,然后加入占培养基体积1.5%的木驹形氏杆菌(komagataeibacter xylinus)发酵菌菌液,菌液od600值为0.8,30℃恒温发酵5天;发酵后所得细菌纤维素经清水冲洗、置于3.0wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于2.0wt%的漂白剂与1.0wt%的氢氧化钠溶液的混合液中漂白至白色半透

明状态;将细菌纤维素平压至0.5mm厚度,高温高压灭菌后得到细菌纤维素表层。

59.(2)发酵:在发酵培养基中加入0.5wt%甘油一酸酯发泡剂和0.1wt%的淀粉稳泡剂,高温高压灭菌后,加入占培养基体积1.5%的木驹形氏杆菌(komagataeibacter xylinus)发酵菌菌液,菌液od600值为0.8;采用发泡仪器将培养基发泡,形成8mm的均匀泡沫层;将网孔尺寸为1.0mm的聚酰胺纤维加强网层紧密覆盖在泡沫层上方,再将细菌纤维素表层紧密覆盖在加强网层表面;30℃恒温发酵5天;所得敷料经清水冲洗、置于3.0wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于2.0wt%的漂白剂与1.0wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态,得到梯度结构的泡沫细菌纤维素敷料;

60.步骤(1)和(2)所述的发酵培养基含有1.0wt%磷酸二氢钾、1.0wt%磷酸氢二钾、0.15wt%硫酸镁、1.5wt%硫酸铵、0.25wt%柠檬酸、10.0wt%甘油、3.5wt%大豆蛋白胨、5.0wt%的无水乙醇,其余为纯化水;

61.根据上述工艺,得到梯度结构的泡沫细菌纤维素敷料,所得敷料的里层显微结构如图5所示;所得敷料的湿态断裂力和液体吸收性分别如图7和图8所示。

62.细菌纤维素表层、加强网层、细菌纤维素里层厚度比例为1:0.2:2。其中细菌纤维素里层孔径范围为5μm~10μm,孔隙率为85%,厚度为2mm;加强网层厚度为0.6mm;细菌纤维素表层孔径范围为0.9μm~1.0μm,孔隙率为40%,厚度为1mm。检测显示,该梯度结构的泡沫细菌纤维素敷料的湿态断裂力为6.9n,液体吸收性能为187%。

63.实施例3

64.一种梯度结构的泡沫细菌纤维素敷料的制备方法,包括以下步骤:

65.(1)细菌纤维素表层的制备:将发酵培养基高温高压灭菌,然后加入占培养基体积5.0%的木糖葡糖酸醋杆菌(gluconacetobacter xylinus)发酵菌菌液,菌液od600值为2.0,30℃恒温发酵5天;发酵后所得细菌纤维素经清水冲洗、置于4.0wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于4.0wt%的漂白剂与2.0wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态;将细菌纤维素平压至1.5mm厚度,高温高压灭菌后得到细菌纤维素表层。

66.(2)发酵:在发酵培养基中加入2.5wt%偶氮二甲酰胺发泡剂和2.0wt%的十二烷基二甲基氧化胺稳泡剂,高温高压灭菌后,加入占培养基体积5.0%的木糖葡糖酸醋杆菌(gluconacetobacter xylinus)发酵菌菌液,菌液od600值为2.0;采用发泡仪器将培养基发泡,形成20mm的均匀泡沫层;将网孔尺寸为2.0mm的聚酰胺纤维加强网层紧密覆盖在泡沫层上方,再将细菌纤维素表层紧密覆盖在加强网层表面;30℃恒温发酵7天;所得敷料经清水冲洗、置于4.0wt%的氢氧化钠溶液中浸泡;清水冲洗后再置于5.0wt%的漂白剂与3.0wt%的氢氧化钠溶液的混合液中漂白至白色半透明状态,得到梯度结构的泡沫细菌纤维素敷料;

67.步骤(1)和(2)所述的发酵培养基含有0.8wt%磷酸二氢钾、0.5wt%磷酸氢二钾、0.1wt%硫酸镁、1.0wt%硫酸铵、0.2wt%柠檬酸、7.5wt%甘油、2.5wt%大豆蛋白胨、3.0wt%的无水乙醇,其余为纯化水;

68.根据上述工艺,得到梯度结构的泡沫细菌纤维素敷料,所得敷料的里层显微结构如图6所示;所得敷料的湿态断裂力和液体吸收性分别如图7和图8所示。

69.细菌纤维素表层、加强网层、细菌纤维素里层厚度比例为1:0.5:4。其中细菌纤维素里层孔径范围为50μm~60μm,孔隙率为92%,厚度为3.0mm;加强网层厚度为1.0mm;细菌

纤维素表层孔径范围为1.0μm~1.1μm,孔隙率为50%,厚度为0.9mm。检测显示,该梯度结构的泡沫细菌纤维素敷料的湿态断裂力为6.5n,液体吸收性能为228%。

70.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。