1.本发明涉及一种由费-托(fischer-tropsch)产物制备中间馏出物和一种或多种基础油的方法,并且还涉及通过所述方法获得的瓦斯油和基础油。

背景技术:

2.本领域已知由具有良好冷流性质的费-托衍生原料制备一种或多种中间馏出物馏分,诸如例如煤油或瓦斯油和基础油前体或基础油。例如,在wo2015/063213中公开了一种方法,其中通过在费-托衍生原料的加氢处理中使用串联的两种不同催化剂获得一种或多种中间馏出物馏分和第一残余馏分,其中两种催化剂都具有加氢裂化和加氢异构化活性,并且与第一种催化剂相比,第二种催化剂在加氢异构化中更具活性而在加氢裂化中更不具活性。wo2015/063213中的堆叠床允许制备具有改进的冷流性质的润滑基础油和一种或多种中间馏出物馏分。

3.wo2015/063213中公开的方法的问题在于,尽管该方法允许中间馏出物的改进的冷流性质,但其需要高单程转化率以获得足够低的冷流性质,导致有价值的馏出物基础油馏分的收率损失。

4.例如,在wo02/070627中公开了一种方法,其中通过使费-托合成产物经受加氢转化催化剂而获得两种或更多种润滑基础油等级和瓦斯油,并且所获得的产物需要经受进一步处理步骤以获得脱蜡的基础油和瓦斯油。

5.wo02/070627中公开的方法的问题在于,尽管该方法提供了中间馏出物和基础油,但是没有生产出优质的中间馏出物。此外,在wo02/070627中公开的方法中馏出物基础油馏分的异构化是低的并且它需要进一步脱蜡以使得最终基础油产物满足其特定规格。

技术实现要素:

6.本发明的目的是解决或最小化以上问题中的至少一个问题。

7.本发明的另一个目的是生产优质中间馏出物。

8.本发明的另一个目的是生产馏出物基础油馏分,该馏分被充分脱蜡以允许直接蒸馏成基础油并满足其规格。

9.此外,本发明的一个目的是生产减压塔底产物,从粘度和倾点的角度来看,该减压塔底产物适合作为超重质基础油,而不需要额外的催化脱蜡。

10.根据本发明,上述或其它目的之一可通过提供一种由费-托产物制备中间馏出物和基础油的方法来实现,该方法包括:

11.(a)使所述费-托产物在包含孔径为5埃与7埃之间且sio2/alo3比为至少25,优选50至180的分子筛和第viii族金属的催化剂存在下,经历加氢处理步骤,以获得包含一种或多种中间馏出物馏分和第一残余馏分和石脑油馏分的混合物;

12.(b)使用常压蒸馏将步骤(a)中获得的所述混合物分离成一种或多种中间馏出物馏分、第一残余馏分和石脑油馏分;

13.(c)使用真空蒸馏将所述第一残余馏分分离成至少馏出物基础油馏分和第二残余馏分。

14.现已令人惊奇地发现,根据本发明,通过在费-托衍生原料的加氢转化步骤中使用包含孔径为5埃与7埃之间且sio2/alo3比为至少25,优选50至180的分子筛和第viii族金属的催化剂,可以制备具有改进的冷流性质的瓦斯油馏分,同时具有改进的馏出物基础油收率。使用根据本发明的催化剂,可以在单一加氢裂化步骤中获得具有低倾点和高粘度指数的馏出物基础油馏分和第二残余馏分,而不需要单独的催化脱蜡步骤。以此方式,可以生产在足够低的倾点下的高粘度基础油以应用于例如加工油和成品润滑剂中,而不需要额外的脱蜡(较少的capex,没有额外的收率损失)。

15.本发明的一个重要优点是获得了优质的中间馏出物,这意味着从凝固点角度来看符合jet-a1的煤油,以及主要从浊点角度来看,可以作为共混组分或作为净级应用于北欧级或甚至北极级柴油中的瓦斯油。

16.本发明的另一个优点是可以生产馏出物基础油馏分,该馏分被充分脱蜡以允许直接蒸馏成满足其特定规格的一种或多种基础油。因此,本发明允许可以省略催化脱蜡单元(cdw)的排列。

17.另一个优点是本发明生产减压塔底产物(=第二残余馏分),从倾点和粘度的角度来看,该减压塔底产物适合作为超重质基础油(xhbo),而不需要额外的催化脱蜡(x-cdw)。

18.根据本发明使用的催化剂的优点是催化剂优选转化较重质的分子。这导致高度异构化的馏出物基础油馏分的高收率和因此导致馏出物基础油的高收率。它还提供残余基础油馏分中的高度异构化。中间馏出物馏分的高度异构化允许在降低的单程转化率下操作,这甚至进一步提高了馏出物基础油馏分收率。

具体实施方式

19.在根据本发明的方法的步骤(a)中,使费-托产物在包含孔径为5埃与7埃之间且sio2/al2o3比为至少25,优选50至180的分子筛和第viii族金属的催化剂存在下,经历加氢处理步骤,以获得包含一种或多种中间馏出物馏分、第一残余馏分和石脑油馏分的混合物。

20.费-托产物流是本领域已知的。术语“费-托产物”是指费-托方法的合成产物。在费-托方法中,合成气被转化为合成产物。合成气(synthesis gas或syngas)是通过烃原料的转化获得的氢气和一氧化碳的混合物。合适的原料包括天然气、原油、重质油馏分、煤、生物质和褐煤。衍生自通常为气相的烃原料的费-托产物也可称为gtl(气体至液体)产物。费-托产物的制备已描述于例如wo2003/070857中。

21.通常将费-托方法的产物流分离成水流、包含未转化的合成气、二氧化碳、惰性气体和c1至c3的气体流和c4 流。

22.全费-托烃产物适当地包含c1至c300馏分。

23.通过蒸馏从费-托产物中分离出适当地包含c3至c9馏分的费-托产物的较轻质馏分,从而获得适当地包含c10至c300馏分的费-托产物流。

24.费-托产物中具有至少60个或更多个碳原子的化合物与具有至少30个碳原子的化合物的重量比优选为至少0.2,更优选0.3。

25.用于本发明的费-托产物是链烷烃原料,其包含至少50重量%的沸点高于370℃的

化合物,并且其具有至少60重量%的链烷烃含量、低于1重量%的芳烃含量、低于2重量%的环烷烃含量、低于0.1重量%的氮含量和低于0.1重量%的硫含量。

26.步骤(a)中的加氢处理可以在重质链烷烃转化单元中进行。在该单元中,在步骤(a)的催化剂的存在下进行加氢裂化和加氢异构化两者。在步骤(a)中,在氢气存在下,在20巴至100巴的压力和250℃与400℃之间的温度下接触产物流。优选地,步骤(a)在30巴至70巴的压力范围和300℃与400℃之间的温度下进行。

27.加氢裂化/加氢异构化方法在本领域中是已知的,因此在此不予赘述。加氢裂化/加氢异构化和加氢裂化/加氢异构化条件对异构化产物量的影响例如描述于“hydrocracking science and technology”,julius scherzer;a.j.cruia,marcel dekker,inc,new york,1996,isbn 0-8247-9760-4的第6章中。

28.步骤(a)在包含孔径为5埃与7埃之间且sio2/al2o3比为至少25,优选50至180的分子筛和第viii族金属的催化剂存在下进行。

29.合适地,在根据本发明的方法的步骤(a)中使用的催化剂包括孔径在5埃与6.6埃之间的分子筛。

30.优选地,脱蜡催化剂是非均相催化剂,该非均相催化剂包含分子筛,更合适地是孔径在5埃与6.6埃之间的10元或12元环分子筛,优选孔径在5埃与6.6埃之间的单维10元或12元环分子筛,更优选孔径在5埃与6.2埃之间的单维10元或12元环分子筛,以及具有加氢功能的金属,诸如第viii族金属。所示孔径涉及孔的最大直径,如在2007年以国际沸石协会结构委员会(structure commission of the international zeolite association)的名义公布的沸石框架类型图集的第6版修订版中所述。

31.优选地,步骤(a)中的加氢裂化在包含分子筛和viii族金属的催化剂的存在下进行,其中分子筛选自由mtw、mtt、ton型分子筛、zsm-48和eu-2组成的组。

32.在本发明中,对zsm-48和eu-2的参考用于表明可以使用属于无序结构的zsm-48家族(也称为*mre家族并且描述于2000年以国际沸石协会结构委员会的名义出版的沸石框架的无序目录中)的所有沸石。即使eu-2被认为不同于zsm-48,zsm-48和eu-2两者均可用于本发明。沸石zbm-30和eu-11与zsm-48非常相似,也被认为是其结构属于zsm-48家族的沸石的成员。在本技术中,对zsm-48沸石的任何参考也是对zbm-30和eu-11沸石的参考。

33.除了zsm-48和/或eu-2沸石之外,催化剂组合物中还可以存在其它沸石,特别是当希望改变其催化性质时。已经发现有利的是具有目前的沸石zsm-12,该沸石已经在2007/2008以国际沸石协会结构委员会的名义公布的沸石结构数据库中定义。

34.合适的第viii族金属是镍、钴、铂和钯。优选地,第viii族金属是铂或钯。

35.优选地,在步骤(a)中使用的催化剂包含分子筛、作为第viii族金属的铂或钯以及二氧化硅或二氧化钛粘合剂,其中分子筛是mtw、mtt、ton型分子筛或zsm-48或eu-2。

36.合适地,在步骤(a)中使用的催化剂是催化脱蜡催化剂。

37.脱蜡催化剂适当地还包含粘合剂。粘合剂可以是非酸性的。合适的粘合剂的示例是粘土、二氧化硅、二氧化钛、氧化锆、氧化铝、上述和本领域技术人员已知的其它粘合剂的混合物和组合。

38.优选地,催化剂包含二氧化硅或二氧化钛粘合剂。

39.用于步骤(a)的脱蜡催化剂的制备例如描述于wo2015/063213中。

40.步骤(a)中获得的混合物优选是至少部分异构化的原料。当在相当的单程转化率下操作时,与当使用如wo2015/063213和wo02/070627中所述的催化剂体系时获得的异构化程度相比,根据本发明的步骤(a)中使用的催化剂导致步骤(a)中获得的混合物的异构化程度更高。该较高的异构化程度导致所得中间馏出物的较低浊点以及基础油和残余基础油的较低倾点。

41.在根据本发明的方法的步骤(b)中,通过常压蒸馏将步骤(a)中获得的混合物分离成一种或多种中间馏出物馏分、第一残余馏分和石脑油馏分。

42.优选地,步骤(b)中获得的一种或多种中间馏出物馏分的根据astm d2500的浊点在-10℃与-50℃之间,更优选在-15℃与-35℃之间。

43.该一种或多种中间馏出物馏分可包含单一的中间馏出物馏分,例如具有大部分组分(例如95体积%或更高)、沸点在150℃至400℃范围内的单一馏分。该单一馏分优选是宽范围的瓦斯油。优选地,在步骤(b)中至少获得瓦斯油馏分。瓦斯油馏分通常将含有沸点在典型柴油燃料(“瓦斯油”)范围内,即约150℃至400℃或170℃至370℃的大部分数组分。根据astm d86,其将合适地具有300℃至370℃的90体积%蒸馏温度。所述瓦斯油馏分通常是宽范围的重质瓦斯油馏分。瓦斯油馏分(宽范围或重质瓦斯油)的浊点优选低于-10℃,优选在-15℃与-35℃之间,并且因此适于生产北欧和/或北极级柴油和/或柴油共混组分。

44.任选地,可以将宽范围瓦斯油蒸馏成煤油馏分和重质瓦斯油馏分。

45.步骤b)中获得的煤油馏分具有低于-40℃的凝固点。以这种方式,在根据本发明的方法的步骤b)中获得的煤油馏分具有冷流性质,该性质使得该煤油馏分适合作为jet-a或甚至jet-a1共混组分。

46.第一残余馏分包含沸点高于中间馏出物沸点范围的化合物。适当地,第一残余馏分是至少95重量%具有高于330℃的沸点的馏分。当以相当的单程转化率操作时,所获得的第一残余馏分具有比当根据wo2015/063213和wo02/070627中所述的方法获得时更高的异构化程度。该较高的异构化程度是因为使用了根据本发明的催化剂。以此方式获得具有较低倾点的第一残余馏分。

47.在本发明方法的步骤(c)中,通过真空蒸馏将第一残余馏分分离成至少馏出物基础油馏分和第二残余馏分。如此获得的第二残余馏分通常包含沸点高于440℃温度的化合物。优选地,根据astm d7169,回收10重量%来自步骤(c)的第二残余馏分时的沸点在440℃与560℃之间的范围内,更优选根据astm d7169,回收5重量%时的沸点在440℃与560℃之间的范围内。

48.因此,与例如wo2015/063213和wo02/070627中所述的方法不同,根据本发明获得的第二残余馏分适合作为超重质基础油而不需要额外的催化脱蜡步骤。第二残余馏分也称为真空塔底产物。第二残余馏分可以经历随后的脱蜡步骤以获得具有更好倾点的超重质基础油。其中术语超重质基础油是指残余基础油。

49.在一个实施方案中,第二残余馏分是残余基础油。

50.在另一个实施方案中,将第二残余馏分进一步脱蜡以获得残余基础油。

51.合适地,残余基础油具有低于-5℃,优选在-10℃与-40℃之间的范围内的倾点。此外,残余基础油在100℃下的运动粘度在10cst与35cst之间的范围内,优选在12cst与30cst之间。

52.任选地,根据本发明的方法包括进一步的步骤(d),其中将第二残余馏分的至少一部分再循环至步骤(a)。

53.在再循环第二残余馏分或在经加氢处理的原料的分馏中获得的另一馏分的情况下,本文参考步骤(a)的原料是组合的原料,即新鲜原料和任何再循环的馏分的总和。

54.步骤(c)中获得的馏出物基础油馏分将具有中间沸程。优选地,根据astm d2887,回收90重量%来自步骤(c)的馏出物基础油馏分时的沸点在420℃和560℃的范围内。

55.优选地,根据本发明的方法包括进一步的步骤(e),其中将馏出物基础油馏分分馏成一种或多种基础油。

56.在一个实施方案中,馏出物基础油馏分可能没有被充分异构化。该基础油馏分可以进一步脱蜡并分馏成一种或多种基础油和任选的异构化瓦斯油馏分,优选分馏成根据astm d445在100℃下运动粘度在1.2cst至3cst的范围内的基础油,和/或在100℃下运动粘度在3cst至5cst的范围内的基础油,和/或在100℃下运动粘度在5至7的范围内的基础油,和/或根据astm d445在100℃下运动粘度在7cst至9cst的范围内的基础油。

57.在另一个实施方案中,馏出物基础油馏分被充分异构化并且可以被分离成一种或多种基础油和任选的异构化瓦斯油馏分。第二馏出物基础油馏分优选分馏成一种或多种基础油。在又一个实施方案中,馏出物基础油馏分被充分异构化并且被分离成两种或更多种基础油。该馏出物基础油馏分被分离成在100℃下运动粘度在1.2cst至9cst的范围内的各种基础油。

58.与wo2015/063213和wo02/070627中描述的方法不同,在根据本发明方法的步骤c)中获得的馏出物基础油馏分在步骤c)之后具有如此低的倾点,使得根据本发明的方法能够生产基础油而不需要额外的脱蜡(较少的capex,没有额外的收率损失)。此外,来自步骤e)的馏出物基础油馏分和衍生基础油具有高粘度指数,高于在如wo2015/063213中所述的方法中获得的馏出物基础油馏分和衍生基础油,这使得馏出物基础油馏分非常适合应用于加工油和成品润滑剂中。

59.另一方面中,本发明提供一种根据链烷烃柴油燃料规格en15940的费-托衍生的北极或严冬气候级瓦斯油,根据astm d2500,该瓦斯油的浊点低于-10℃,优选在-10℃与-60℃之间。北极或严冬气候范围瓦斯油是指在根据本发明方法的步骤b)中获得的宽范围或重质瓦斯油。

60.在另一个方面,本发明提供了一种根据本发明的费-托衍生馏出物基础油,该基础油的倾点低于-10℃,优选在-20℃与-50℃之间。

61.优选地,费-托衍生馏出物基础油具有介于100与150之间的粘度指数。

62.在另一个方面,本发明提供一种根据本发明的费-托衍生残余基础油,其具有高于10mm2/s的vk100,低于-5℃的倾点。其中术语超重质基础油是指费-托衍生残余基础油。

63.给出一些实施方案的某些方面的以下实施例以便于更好地理解本发明。这些实施例决不得被理解为限制或限定本发明的范围。

64.实验a

65.通过分馏来自费-托方法的c5 流出物以获得将用于实验的重质c14 流和未使用的轻质《c14流来获得费-托进料。根据astm d-7169测定,重质c14 流含有80%w沸点高于370℃和47%w沸点高于540℃。以38巴的一次通过操作模式将费-托进料连续进料至加氢裂

化步骤。将来自加氢裂化步骤的液体产物在分馏器中以320℃与370℃之间的分馏点分离成馏出物馏分和第一残余馏分。馏出物和第一残余馏分的沸点分布分别根据astm d-2887和astm d-7169测定,而正链烷烃含量基于gcxgc技术测定,该gcxgc技术如blomberg等人,j.high resol.chromatogr.20(1997)第539页中所述。轻质和重质产物的浊点和倾点根据astm d5773和astm d5949测定。

66.实施例1

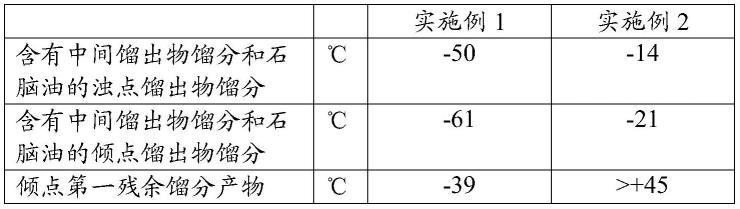

67.在加氢裂化步骤中,在320℃与335℃之间的温度下使进料与二氧化硅粘合的经六氟硅酸铵处理的pt/zsm-12催化剂接触。选择其它条件使得370℃ 转化率在35%至75%w的范围内。通过内插法计算50%370℃ 转化率下的收率和正链烷烃含量,并示于表1中。产物在58%370℃ 转化率下的冷流性质示于表2中。

68.实施例2(比较例)

69.在加氢裂化步骤中,进料与催化剂在300℃与310℃之间的温度下接触,该催化剂包含在无定形二氧化硅-氧化铝载体上的0.8重量%铂,该载体包含4重量%β沸石和66重量%二氧化硅-氧化铝(氧化铝含量为29重量%)和30重量%氧化铝粘合剂。选择其它条件使得370℃ 转化率在35%至75%w的范围内。通过内插法计算50%370℃ 转化率下的收率和正链烷烃含量,并示于表1中。产物在62%370℃ 转化率下的冷流性质示于表2中。

70.实施例3

71.将在58%370℃ 转化率下获得的来自实施例1的第一残余馏分以三个馏分进行真空蒸馏。根据astm d7042测量的在100℃下的馏分运动粘度、根据astm d2500测量的馏分浊点和根据astm d97测量的馏分倾点示于表3中。

72.表1:在50%370℃ 转化率下的收率分布和正链烷烃含量

73.ꢀꢀ

实施例1实施例2c1-c4%w3.52.4c5-150℃%w10.611.2150-370℃%w45.346.0370-540℃%w28.727.0》540℃%w11.813.4c10至c22的正链烷烃%w8.223.6c23至c40的正链烷烃%w0.413.2

74.表2:在60%370℃ 转化率下的冷流性质

[0075][0076]

表3:根据本发明获得的馏分的产物性质

[0077]

ꢀꢀ

馏分1馏分2馏分3vk 100℃cst2.23.612.9

粘度指数 114130148倾点℃-42-30-39

[0078]

讨论

[0079]

给出的数据表明,使用根据本发明的催化剂获得了与使用比较例中的催化剂类似的收率(参见表1)。然而,对于根据本发明的催化剂,中间馏出物范围(c10至c22)以及较重质馏分两者中的正链烷烃含量都低得多,这表明有较高的异构化程度(参见表1)。这在轻质产物馏分(参见表2,包含中间馏出物馏分和石脑油的馏分)的较低浊点和倾点以及重质产物馏分(参见表2,第一残余馏分)的较低倾点中也是可见的。使用根据本发明的催化剂,可以在单个加氢裂化方法步骤中获得具有良好冷流性质和粘度指数的基础油馏分,而不需要单独的催化脱蜡步骤(参见表3)。

[0080]

实验b

[0081]

使用费-托衍生蜡进料进行实验。该进料是来自费-托方法的c5 流出物。使用astm d7169测定,约76%w的进料在高于370℃下沸腾且约53%w在高于540℃下沸腾。

[0082]

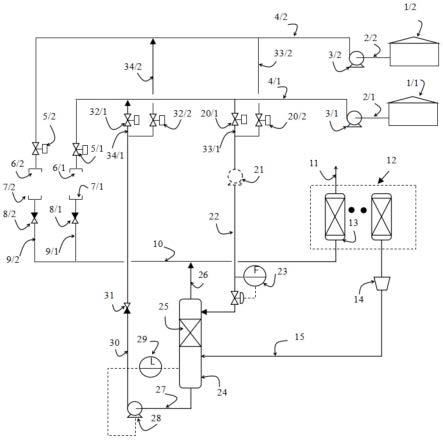

使用催化剂体系以基于0.8t/m3/h的新鲜进料的whsv和60巴的单元压力下将进料连续进料至加氢裂化步骤。氢气与油的比率为约1250nm3/t新鲜进料。改变催化剂床温度以设定所需的转化率,并且其范围为325℃至345℃。产物通过高压分离器,并且回收的液体产物随后在常压分馏器中分离,该分馏器在约370℃的有效分馏点下操作。从分馏器的顶部回收馏出物馏分,同时将第一残余馏分送至在约540℃的有效分馏点下操作的真空闪蒸器。从闪蒸器的顶部回收馏出物基础油馏分,同时回收第二残余馏分(一次通过操作)或再循环回到氢化裂解器的入口(再循环操作)。从高压分离器和常压塔回收产生的气体,并通过在线气相色谱法分析。

[0083]

生产的馏分的沸点分布使用astm d2887或astm d7169测定。正链烷烃含量是通过gcxgc技术测定,该gcxgc技术如blomberg等人,j.high resol.chromatogr.20(1997)第539页中所述。使用astm d97和astm d2500测定馏分的倾点和浊点。使用astm d2386测定凝固点。粘度测量使用astm-d7042。根据astm d2270计算粘度指数。

[0084]

使用astm d2892将生产的馏出物馏分的一部分离线蒸馏成石脑油和中间馏出物产物馏分。使用旋带蒸馏将馏出物基础油馏分的一部分离线真空蒸馏成不同的基础油馏分。

[0085]

实施例4

[0086]

在加氢裂化步骤中,进料以一次通过操作模式与二氧化硅结合的、经六氟硅酸铵处理的pt/zsm-12催化剂接触。通过内插法计算50%370℃ 转化率下的收率和产物性质,并示于表4中。使用相同的方法,在表5中给出的馏出物基础油馏分的相似倾点下和在表6中给出的回收馏出物馏分的相似浊点下得到性能数据。

[0087]

实施例5(比较例)

[0088]

使用堆叠床催化剂体系重复实施例4的实验。该体系包含80/20比例(v/v)的第一催化剂和第二催化剂,第一催化剂在第二催化剂上方。第一催化剂包含在无定形二氧化硅-氧化铝载体上的0.8重量%铂,该载体包含70重量%二氧化硅-氧化铝(氧化铝含量为29重量%)和30重量%氧化铝粘合剂。第二催化剂是如实施例4中应用的二氧化硅粘合的、经六氟硅酸铵处理的pt/zsm-12催化剂。结果示于表4-6中。

[0089]

实验6(比较例)

[0090]

使用包含无定形二氧化硅-氧化铝载体上的0.8wt%铂的催化剂重复实施例4的实验,该载体包含70重量%二氧化硅-氧化铝(氧化铝含量为29重量%)和30重量%氧化铝粘合剂。结果示于表4-6中。

[0091]

表4在类似转化率(50%)下的比较

[0092][0093][0094]

n.d.=未测定

[0095]

讨论

[0096]

表4中给出的数据表明,在类似的转化率下,与比较例5和比较例6中使用的催化剂体系相比,获得了更高的馏出物基础油馏分收率,这转化为更高的基础油收率。

[0097]

如在根据本发明的实施例4中获得的馏出物馏分的更好的浊点使得能够制造用于例如北极级柴油中的高价值中间馏出物产物。

[0098]

已根据本发明(实施例4)生产的馏出物基础油馏分的非常低的倾点(-41

°

)使得能够生产基础油而没有额外的脱蜡(较少的capex,没有额外的收率损失)。

[0099]

实施例4中获得的第二残余馏分具有约25cst的粘度和-17℃的倾点,表明根据本发明可以生产在足够低的倾点下的高粘度而不需要额外的催化脱蜡步骤。这些基础油适合应用于加工油和成品润滑剂中。

[0100]

表5 370℃至540℃馏分(馏出物基础油馏分)在相似倾点(-36℃)下的比较

[0101][0102][0103]a无法用实施例6的催化剂体系实现

[0104]

讨论

[0105]

表5中给出的数据表明,在馏出物基础油馏分的相似倾点下,与比较例5中使用的催化剂体系相比,获得了高得多的馏出物基础油收率,这转化为更高的基础油收率。

[0106]

已根据本发明(实施例4)生产的馏出物基础油馏分的非常低的倾点(-36

°

)使得能够生产基础油而没有额外的脱蜡(较少的capex,没有额外的收率损失)。

[0107]

与实施例5中获得的粘度指数相比,馏出物基础油馏分的较高粘度指数为根据本发明(实施例4)获得的基础油带来额外的价值。实施例4中获得的第二残余馏分具有约25cst的粘度和-10℃的倾点,表明根据本发明可以生产在足够低的倾点下的高粘度基础油而不需要额外的催化脱蜡步骤。这些基础油适合应用于加工油和成品润滑剂中。尽管这些实施例的目的是制备基础油,但是实施例4也导致生产具有非常低浊点的馏出物馏分。

[0108]

表6《370馏分(馏出物馏分)在类似浊点(-30℃)下的比较

[0109]

[0110][0111]a无法用实施例6的催化剂体系实现

[0112]

讨论

[0113]

表6中给出的数据表明,在馏出物馏分的类似浊点下,与比较例5中使用的催化剂体系相比,获得了高得多的馏出物基础油馏分收率,因为它允许在较低的单程转化率下操作,这转化为更高的基础油收率。

[0114]

在根据本发明的实施例4中获得的馏出物馏分的-30℃的非常低的浊点使得能够生产北欧和/或北极级柴油和/或柴油共混组分,这带来额外的价值。

[0115]

已根据本发明(实施例4)生产的馏出物基础油馏分的非常低的倾点使得能够生产基础油而没有额外的脱蜡(较少的capex,没有额外的收率损失)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。