1.本发明属于超级电容器冷却技术领域,具体涉及一种用于超级电容器的冷却装置及其应用。

背景技术:

2.目前储能器件的散热系统包括风冷、液冷和相变冷却方法。风冷就是利用空气流动带走热量,然而空气的换热系数较低,传热较慢。液冷与风冷相比,具有换热系数大、传热快的特点,但是液体系统无法完全规避液体泄露,容易造成电源漏电、短路。相变冷却方法是利用相变潜热吸收储能器件大量的热量,从而对储能器件进行散热降温,使其保持在良好工作温度范围内。

3.现有的相变冷却方法在超级电容器高频、大功率充放电条件下,无法对超级电容器有效地散热、控温。因此,如何基于相变材料特有的热物性,开发出一个针对超级电容器的高效冷却方法是当前电力系统超级电容器热管理的一个核心问题。

技术实现要素:

4.因此,本发明提供了一种用于超级电容器的冷却装置及其应用,可避免泄露且可满足快速传热需求。

5.为此,本发明提供了以下技术方案。

6.一种用于超级电容器的冷却装置,包括本体和设置在本体内的多孔材料和相变材料;

7.所述本体中心设置有放置超级电容器的内腔;

8.所述本体还包括围绕内腔设置的外腔,所述多孔材料和相变材料设置在所述外腔内;所述相变材料的气化温度≤85℃,熔点≤-40℃;

9.所述多孔材料与相变材料的质量比在1:1.5以上。

10.优选地,相变材料的沸点为30~55℃。

11.进一步的,所述多孔材料与相变材料的质量比为1:(0.5~1.5)。

12.进一步的,所述内腔的直径与所述超级电容器的外径相等。

13.进一步的,所述多孔材料的比表面积为1000~2100m2/g、孔容为0.2~1.5cm3/g、平均孔径为1.5~5nm、d50为3-10μm。

14.进一步的,所述本体的材质为金属;可选地所述本体的材质为铝、铜或铁中的至少一种。

15.进一步的,所述多孔材料为多孔炭;

16.可选地,所述多孔炭为活性炭、碳气凝胶、石墨烯或碳纳米管。

17.进一步的,所述相变材料为乙腈、丙酮、乙醇、乙醚中的至少一种。

18.进一步的,所述本体的外壁与内腔壁的间距为3~10mm。

19.冷却装置在超级电容器中的应用。

20.进一步的,所述超级电容器为双电层电容器、混合型电容器、锂离子电容器或电池电容。

21.本发明技术方案,具有如下优点:

22.1.本发明提供的用于超级电容器的冷却装置,包括本体和设置在本体内的多孔材料和相变材料;所述本体中心设置有放置超级电容器的内腔;所述本体还包括围绕内腔设置的外腔,所述多孔材料和相变材料设置在所述外腔内;所述相变材料的气化温度≤85℃,熔点≤-40℃;所述多孔材料与相变材料的质量比在1:1.5以上。

23.本发明通过将相变材料与多孔材料结合,将液相储存于多孔材料的孔道内,有利于防止液相的泄露,以及解决液相相变过程中体积变化。超级电容器的最低使用温度可低至-40℃,而本发明相变材料即使在低温下为液体,高温下是气体,均具有较好的流动性,即使超级电容器的充放电功率很大,传热速率较快,本发明冷却装置仍能保证其各部位温度的均一性。

24.所述多孔材料与相变材料的质量比在1:1.5以上。相变材料过多会导致相变材料存在蒸汽压,冷却装置易膨胀发生变形,同时蒸汽压的存在会导致散热恶化。因此本发明将其限定在1:1.5以上。

25.且本发明冷却装置结构简单,易于加工制造。易于超级电容器的传热,冷却效率高。

26.2.本发明提供的超级电容器的冷却装置,所述多孔材料与相变材料的质量比例为1:(0.5~1.5)。多孔材料过多会造成相变材料完全被多孔材料吸收,相变材料被多孔材料束缚,无法产生相变,冷却装置热交换不良,冷却效果降低。

27.3.本发明提供的超级电容器的冷却装置,所述多孔材料的比表面积为1000~2100m2/g、孔容为0.2~1.5cm3/g、平均孔径为1.5~5nm、d50直径为3~10μm。此类活性炭对相变材料的吸收性最好,单位体积吸收的相变材料最多。

28.4.本发明提供的超级电容器的冷却装置,所述本体的外壁与内腔壁的间距为3~10mm,过小的间隙导致相变冷却材料储量偏少,温控效果不佳,超过10mm的间隙,温控效果趋于一致,性价比偏低。

附图说明

29.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

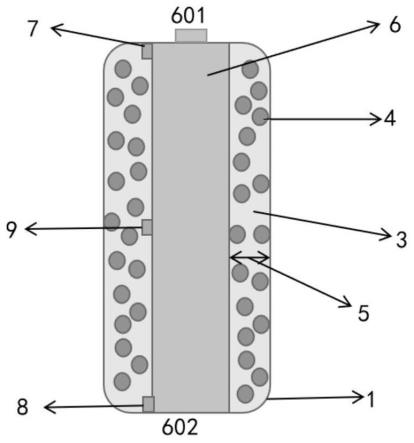

30.图1是本发明冷却装置的结构示意图;

31.图2是本发明冷却装置测试时的结构示意图。

32.附图标记:

33.1-本体;2-内腔;3-外腔;4-内含相变材料的多孔材料;5-本体的外壁与内腔壁的间距;6-超级电容器;601-正极;602-负极;7-正极传感器;8-负极传感器;9-中部传感器。

具体实施方式

34.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

35.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

36.实施例1

37.本实施例提供了一种用于超级电容器的冷却装置,如图1所示,包括本体1和设置在本体1内的多孔材料和相变材料;本体1中心设置有放置超级电容器6的内腔2;本体1还包括围绕内腔2设置的外腔3,内含相变材料的多孔材料4设置在外腔3内。

38.本实施例中的多孔材料为比表面积为1700m2/g、孔容为0.73cm3/g、平均孔径为2.1nm,d50为5μm的碳气凝胶材料,相变材料为丙酮,碳气凝胶与丙酮的质量比例为1:1.2。

39.本体的外壁与内腔壁的间距5为4mm。本体材质为铜。

40.先将碳气凝胶材料填入外腔,然后再将丙酮注入外腔内,使碳气凝胶完全吸附丙酮。

41.实施例2

42.本实施例提供了一种用于超级电容器的冷却装置,如图1所示,包括本体1和设置在本体1内的多孔材料和相变材料;本体1中心设置有放置超级电容器6的内腔2;本体1还包括围绕内腔2设置的外腔3,内含相变材料的多孔材料4设置在外腔3内。

43.本实施例中的多孔材料为比表面积为1940m2/g、孔容为1.35cm3/g、平均孔径为4nm,d50为5μm的石墨烯,相变材料为乙醇,石墨烯与乙醇的质量比例为1:1.5。

44.本体的外壁与内腔壁的间距5为3mm。本体材质为铜。

45.先将石墨烯填入外腔,然后再将乙醇注入外腔内,使石墨烯完全吸附乙醇。

46.实施例3

47.本实施例提供了一种用于超级电容器的冷却装置,如图1所示,包括本体1和设置在本体1内的多孔材料和相变材料;本体1中心设置有放置超级电容器6的内腔2;本体1还包括围绕内腔2设置的外腔3,内含相变材料的多孔材料4设置在外腔3内。

48.本实施例中的多孔材料为比表面积为1500m2/g、孔容为0.86cm3/g、平均孔径为1.8nm,d50为5μm的活性炭,相变材料为乙腈,活性炭与乙腈的质量比例为1:0.5。

49.本体的外壁与内腔壁的间距5为5mm。本体材质为铜。

50.先将活性炭填入外腔,然后再将乙腈注入外腔内,使活性炭完全吸附乙腈。

51.实施例4

52.本实施例提供了一种用于超级电容器的冷却装置,如图1所示,包括本体1和设置在本体1内的多孔材料和相变材料;本体1中心设置有放置超级电容器6的内腔2;本体1还包括围绕内腔2设置的外腔3,内含相变材料的多孔材料4设置在外腔3内。

53.本实施例中的多孔材料为比表面积为1200m2/g、孔容为0.5cm3/g、平均孔径为4nm,d50为3μm的碳纳米管,相变材料为乙腈,碳纳米管与乙腈的质量比例为1:1。

54.本体的外壁与内腔壁的间距5为3mm。本体材质为铜。

55.先将碳纳米管填入外腔,然后再将乙腈注入外腔内,使碳纳米管完全吸附乙腈。

56.实施例5

57.本实施例提供了一种用于超级电容器的冷却装置,如图1所示,包括本体和设置在本体内的多孔材料和相变材料;本体中心设置有放置超级电容器的内腔;本体还包括围绕内腔设置的外腔,多孔材料和相变材料设置在外腔内。

58.本实施例中的多孔材料为比表面积为1600m2/g、孔容为0.72cm3/g、平均孔径为2nm,d50为8μm的活性炭,相变材料为乙醚,活性炭与乙醚的质量比例为1:1.5。

59.本体的外壁与内腔壁的间距5为3mm。本体材质为铜。

60.先将活性炭填入外腔,然后再将乙醚注入外腔内,使活性炭完全吸附乙醚。

61.实施例6

62.本实施例与实施例1基本相同,不同之处在于,本实施例中,碳气凝胶与丙酮的质量比例为1:0.1。

63.对比例1

64.本对比例与实施例1基本相同,不同之处在于,本对比例中,相变材料为1-丁基-3-甲基咪唑三氟甲磺酸盐,熔点为17℃。

65.对比例2

66.本对比例与实施例1基本相同,不同之处在于,本对比例中,碳气凝胶与丙酮的质量比例为1:2。

67.试验例

68.如图2所示,将超级电容器6插入实施例和对比例的冷却装置的内腔2中,图2中上端为超级电容器正极601,下端为负极602。在冷却装置与超级电容器6之间设置正极传感器7、中部传感器9和负极传感器8。对超级电容器6进行高倍率充放电循环测试,记录正极、中部、负极的温度变化。高倍率为20c~200c。

69.(1)对实施例1、实施例6、对比例1-2、中的超级电容器进行200c高倍率充放电循环测试,记录正极、中部、负极的温度变化。

70.超级电容器在不加冷却装置的条件下,200c充放电100次循环后,正极、中部、负极的温度分别为75.7℃、74.3℃、75.4℃。

71.在具有实施例1冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为57.3℃、56.5℃、57.1℃,平均降低18.1℃,100次循环以后正极、中部、负极的温度分别为51.7℃、50.1℃、51.5℃,平均降低24℃,冷却效果良好,且装置无破坏、无泄漏。

72.在具有对比例1冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为62.7℃、67.2℃、70.2℃,平均降低8.4℃,100次循环以后正极、中部、负极的温度分别为59.3℃、63.5℃、67.1℃,平均降低11.8℃,初次冷却效果较差,且温度不均匀。

73.在具有实施例6冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为61.3℃、62.5℃、61.1℃,平均降低13.5℃,100次循环以后正极、中部、负极的温度分别为55.7℃、54.1℃、55.5℃,平均降低20℃,冷却效果相对于实施例1较差。

74.在具有对比例2冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为58.3℃、57.5℃、58.1℃,平均降低17.2℃,100次循环以后正极、中部、负极的温度分别为

52.4℃、53.2℃、51.3℃,平均降低22.8℃,冷却效果良好,略低于实施例1,但冷却装置出现膨胀现象。

75.(2)对实施例2-5中的超级电容器进行100c高倍率充放电循环测试,记录正极、中部、负极的温度变化。

76.超级电容器在不加冷却装置的条件下,100c充放电100次循环后,正极、中部、负极的温度分别为63.5℃、62.1℃、64.2℃。

77.在具有实施例2冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为51.3℃、52.1℃、52.2℃,平均降低11.4℃,100次循环以后正极、中部、负极的温度分别为44.6℃、43.9℃、45℃,平均降低18.8℃,冷却效果良好,且装置无破坏、无泄漏。

78.在具有实施例3冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为50.2℃、50.4℃、51.4℃,平均降低12.6℃,100次循环以后正极、中部、负极的温度分别为45.1℃、44.3℃、45.2℃,平均降低18.4℃,冷却效果良好,且装置无破坏、无泄漏。

79.在具有实施例4冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为51.5℃、50.9℃、52.1℃,平均降低11.8℃,100次循环以后正极、中部、负极的温度分别为43.2℃、42.8℃、44.2℃,平均降低19.9℃,冷却效果良好,且装置无破坏、无泄漏。

80.在具有实施例5冷却装置的条件下,首次充放电后的正极、中部、负极的温度分别为45.2℃、44.3℃、46.1℃,平均降低18.1℃,100次循环以后正极、中部、负极的温度分别为40.1℃、39.8℃、39.9℃,平均降低23.3℃,冷却效果良好,且装置无破坏、无泄漏。

81.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。