用于校准的系统和方法

交叉引用

1.本技术要求于2020年3月30日提交的国际申请号pct/pt2020/050013的优先权,该申请出于所有目的通过引用整体并入本文。

背景技术:

2.一些材料和产品可以通过大批量制造工艺生产。这样的材料和产品可能包括纺织品(如天然或合成织物),结构材料(如金属片材,管道和木制品),纸制品和其他材料(如陶瓷,复合材料和塑料)。

3.制造的产品可以经由连续或分批生产这样的产品的专用机械进行生产。例如,纺织品可以在挤出连续针织织物的针织机上生产。制造的产品可以在包括不同的长度、宽度或厚度在内的一定尺寸范围内生产。制造设备和机械可以包括工艺传感和控制设备。

技术实现要素:

4.本文认识到在光学检测系统监测来自制造设备的输出之前或之时,需要一种可用于校准光学检测系统的校准系统和方法。光学检测系统的校准可以使检测系统相对于制造设备以预定的配置对准,使得检测系统可能能够检测到可能逃脱人类检测的细微或明显的制造缺陷。在一些情况下,制造的产品中的缺陷,如纺织品中的针头缺陷,肉眼可能不容易察觉。在其他情况下,产品可能会从制造工艺中释放出来,并以超过人类识别并从产品流中移除缺陷产品的能力的速度转移到后续工艺中。光学检测系统可以在更长的时间内提供更准确的缺陷检测能力,并且检测速度比人类可以操作的高得多。制造系统可以容易地修改以包括光学检测系统,该系统可操作地耦合到和/或包括用于缺陷检测和质量控制的计算机系统。在一些情况下,这样的检测系统可能能够从产品流中分离出有缺陷的产品。在其他情况下,这样的检测系统可能能够识别由故障制造设备引起的缺陷,从而允许停止有缺陷的设备。制造设备的光学检测系统可以减少因生产无法销售的产品而造成的损失,以及减少出口可能不安全的结构材料带来的危险。

5.本公开内容提供了用于校准光学检测系统的位置和/或取向的校准系统。校准可以允许光学检测系统更准确、更可靠且更有效地确定材料的质量或检测一个或多个缺陷。校准可以进一步提高用于微调由光学检测系统获得和/或加工的一个或多个图像的软件校准的质量。校准还可以增加光学检测系统可以准确和/或可靠地检测一个或多个缺陷的区域。校准还可以减少由光学检测系统获得和/或加工的一个或多个图像中的失真。在一些情况下,校准可以减少光学检测系统可靠地检测缺陷所需的软件校准量。在其他情况下,当光学检测系统用于检测一个或多个缺陷时,校准可以减少假阳性或假阴性的数量。

6.在一方面,本公开内容提供了一种用于检测缺陷和质量控制的方法。该方法可以包括:(a)获得在材料制造或加工机器中提供的材料表面的一个或多个图像,其中所述材料表面包括一个或多个校准特征;(b)至少部分地基于所述一个或多个图像,确定所述一个或多个校准特征的一个或多个空间特性,其中所述一个或多个空间特性包括以下中的一个或

多个:(i)所述一个或多个校准特征之间的距离,(ii)所述一个或多个校准特征的位置,(iii)所述一个或多个校准特征的取向,(iv)所述一个或多个校准特征的对准,(v)所述一个或多个校准特征的大小或(vi)所述一个或多个校准特征的形状;以及(c)使用所述一个或多个空间特性来调整以下中的至少一个:(i)成像单元相对于所述材料表面或相对于所述材料制造或加工机器的位置或取向,(ii)所述材料表面相对于所述成像单元的角度或倾斜度,以及(iii)所述成像单元的一个或多个成像参数,其中所述一个或多个成像参数包括与所述成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率(capture rate)或拍摄时间(capture time)。

7.在一些实施方式中,该方法可以包括通过将所述一个或多个校准特征光学投影到所述材料表面上来生成所述一个或多个校准特征。

8.在一些实施方式中,该方法还可以包括基于所述一个或多个图像检测所述材料表面中的一个或多个缺陷。在一些实施方式中,该方法还可以包括基于所述一个或多个图像确定或监测所述材料表面的质量。

9.在另一方面,本公开内容提供了一种用于校准的方法。该方法可以包括:(a)在材料制造或加工机器中提供的材料表面上生成一个或多个校准特征的光学投影;(b)至少部分地基于光学投影,确定一个或多个校准特征的一个或多个空间特性,其中一个或多个空间特性包括以下中的一个或多个:(i)一个或多个校准特征之间的距离,(ii)一个或多个校准特征的位置,(iii)一个或多个校准特征的取向,(iv)一个或多个校准特征的对准,(v)一个或多个校准特征的大小或(vi)一个或多个校准特征的形状;以及(c)使用一个或多个空间特性来调整以下中的至少一个:(i)成像单元相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于成像单元的角度或倾斜度,以及(iii)成像单元的一个或多个成像参数,其中一个或多个成像参数包括与成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。

10.在一些实施方式中,一个或多个校准特征可以包括一个或多个零维(0-d)特征。一个或多个零维(0-d)特征可以包括一个或多个点。一个或多个点可以包括一个或多个激光点。

11.在一些实施方式中,一个或多个校准特征可以包括一个或多个一维(1-d)特征。一个或多个一维(1-d)特征可以包括一条或多条线。在一些实施方式中,线中的至少一条可以基本上是直的或线性的。在一些实施方式中,线中的至少一条可以基本上是非线性的。在一些实施方式中,线中的至少一条可以具有弯曲部分。在一些实施方式中,线中的至少一条可以为实线。在一些实施方式中,线中的至少一条可以是包含两条或更多条线段的虚线。在一些实施方式中,线中的至少两条可以彼此平行。在一些实施方式中,线中的至少两条可以彼此不平行。在一些实施方式中,线中的至少两条可以彼此呈斜角。在一些实施方式中,线中的至少两条可以彼此相交。在一些实施方式中,线中的至少两条可以彼此不相交。在一些实施方式中,线中的至少两条可以彼此垂直。在一些实施方式中,线中的至少两条可以彼此不垂直。在一些实施方式中,线中的至少两条可以彼此重叠。在一些实施方式中,线中的至少两条可以在一点处会聚。在一些实施方式中,线中的至少一条在投影到材料表面上时可以沿垂直轴延伸。在一些实施方式中,线中的至少一条在投影到材料表面上时可以沿水平轴延伸。在一些实施方式中,线中的至少一条在投影到材料表面上时可以以一定角度延伸,其

中该角度为约0度至约360度。

12.在一些实施方式中,一个或多个校准特征可以包括一个或多个二维(2d)特征。在一些实施方式中,一个或多个二维(2d)特征可以包括一个或多个形状。在一些实施方式中,形状中的至少一个可以为规则形状。在一些实施方式中,规则形状可以包括圆形、椭圆形或多边形。在一些实施方式中,多边形可以为n边多边形,并且其中n大于3。在一些实施方式中,形状中的至少一个可以是不规则形状或无定形形状。在一些实施方式中,形状中的至少两个可以被分开提供而彼此不重叠。在一些实施方式中,形状中的至少两个可以彼此重叠。在一些实施方式中,形状中的至少两个可以沿公共水平轴。在一些实施方式中,形状中的至少两个可以沿公共垂直轴。在一些实施方式中,形状中的至少两个可以沿公共轴,该公共轴以从约0

°

至约360

°

的角度延伸。

13.在一些实施方式中,一个或多个二维(2d)特征可以包括可扫描代码。该可扫描代码可以包括例如快速响应(qr)代码或条形码。在一些实施方式中,一个或多个二维(2d)特征可以包括视觉或光学图案。在一些实施方式中,视觉或光学图案可以包括国际象棋棋盘状或方格盘状图案,以校准如本文其他地方所述的一个或多个相机或成像单元。该国际象棋棋盘状或方格盘状图案可以包括一系列具有不同颜色或阴影的连续或非连续的形状(例如,正方形或任何具有三条或更多边的多边形)。在一些实施方式中,视觉或光学图案可以包括具有高对比度的一个或多个图像,以便能够优化或校准一个或多个光源、相机或成像单元。这样的优化或校准可以包括,例如,调整一个或多个相机或成像单元的焦点、光圈和/或曝光时间。在一些情况下,优化或校准可以包括对一个或多个光源的位置和/或取向的校准,或者对一个或多个光源的工作参数的校准。一个或多个光源可以用于生成一个或多个校准特征的光学投影。一个或多个光源可以是如本文其他地方所述的光学投影单元的一部分。一个或多个光源的工作参数可以包括,例如,强度、颜色、亮度、温度、波长、频率、脉冲宽度、脉冲频率或控制光/电磁波的传输或光/电磁波的物理特性的任何其他参数。

14.在一些实施方式中,一个或多个校准特征可以包括一个或多个三维(3d)特征。在一些实施方式中,一个或多个三维(3d)特征可以包括一个或多个全息特征。在一些实施方式中,一个或多个校准特征可以包括一个或多个边缘标记。在一些实施方式中,一个或多个边缘标记可以被投影在所述材料表面的一个或多个拐角或边缘处或附近。在一些实施方式中,一个或多个校准特征可以包括选自条形码和快速响应(qr)码的一个或多个校准图像。

15.在一些实施方式中,该方法可以包括将校准特征中的至少一个投影在材料表面的中心区域处或附近。在一些实施方式中,该方法可以包括通过使用一个或多个激光源来生成光学投影。在一些实施方式中,一个或多个激光源可以包括一个或多个线激光器。在一些实施方式中,一个或多个激光源可以包括一个或多个交叉激光器。

16.在一些实施方式中,该方法可以包括至少部分地基于由一个或多个激光源投影的两条或更多条激光线之间的对准来调整成像单元的位置或取向。在一些实施方式中,该方法可以包括至少部分地基于比较:(1)具有一个或多个空间特性的一个或多个投影的校准特征的图像,与(2)包括具有一组参考空间特性的一组参考校准特征的参考图像,来调整成像单元的位置或取向。在一些实施方式中,调整成像单元的位置或取向可以包括修改成像单元相对于材料表面或材料制造机器的距离或角度。

17.在一些实施方式中,该方法可以包括至少部分地基于材料表面的深度图来调整成

像单元的位置或取向。在一些实施方式中,深度图可以是使用深度传感器获得的。在一些实施方式中,深度传感器可以包括立体相机或飞行时间相机。在一些实施方式中,深度图可以包括关于成像单元与位于材料表面上的多个点之间的相对距离的信息。

18.在一些实施方式中,该方法可以包括至少部分地基于由一个或多个激光源投影的两条或更多条激光线之间的对准来调整材料表面的角度或倾斜度。在一些实施方式中,该方法可以包括至少部分地基于比较:(1)具有一个或多个空间特性的一个或多个投影的校准特征的图像,与(2)包括具有一组参考空间特性的一组参考校准特征的参考图像,来调整材料表面的角度或倾斜度。在一些实施方式中,该方法可以包括至少部分地基于材料表面的深度图来调整材料表面的角度或倾斜度。

19.在一些实施方式中,该方法可以包括至少部分地基于由一个或多个激光源投影的两条或更多条激光线之间的对准来调整一个或多个成像参数。在一些实施方式中,该方法可以包括至少部分地基于比较:(1)具有所述一个或多个空间特性的一个或多个投影的校准特征的图像,与(2)包括具有一组参考空间特性的一组参考校准特征的参考图像,来调整一个或多个成像参数。在一些实施方式中,该方法可以包括至少部分地基于材料表面的深度图来调整一个或多个成像参数。

20.在一些实施方式中,该方法还可以包括使用成像单元至少确定材料表面内或材料表面上的一个或多个缺陷的类型、形状或尺寸。在一些实施方式中,材料表面位于卷对卷(roll-to-roll)生产或加工的材料片材上。在一些实施方式中,材料制造机器可以包括圆形针织机或织布机。

21.在另一方面,本公开内容提供了一种用于校准的方法。该方法可以包括(a)获得在材料制造或加工机器中提供的材料表面的一个或多个图像,其中该材料表面包括一个或多个校准特征,并且其中一个或多个校准特征包括一个或多个故意产生的缺陷、图案或特征;(b)确定一个或多个校准特征的一个或多个空间特性,其中一个或多个空间特性包括以下中的一个或多个:(i)一个或多个校准特征之间的距离,(ii)一个或多个校准特征的位置,(iii)一个或多个校准特征的取向,(iv)一个或多个校准特征的对准,(v)一个或多个校准特征的大小或(vi)一个或多个校准特征的形状;以及(c)使用一个或多个空间特性来调整以下中的至少一个:(i)成像单元相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于成像单元的角度或倾斜度,以及(iii)成像单元的一个或多个成像参数,其中一个或多个成像参数包括与成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。

22.在一些实施方式中,一个或多个故意产生的缺陷、图案或特征可以被直接集成到材料表面。在一些实施方式中,一个或多个故意产生的缺陷、图案或特征可以是通过在材料表面制造或加工期间向材料表面中添加包含不同颜色、尺寸或材料的一个或多个绳(string)、线(thread)或纱线(yarn)而生成的。在一些实施方式中,一个或多个故意产生的缺陷、图案或特征可以是通过在材料表面制造或加工期间向材料表面中添加或从材料表面中移除一个或多个绳、线或纱线而生成的。在一些实施方式中,向材料表面中添加或从材料表面中移除一个或多个绳、线或纱线可以在材料表面内产生一个或多个线、图案、间隙或特征。

23.在另一方面,本公开内容提供了一种用于校准的方法。该方法可以包括(a)获得在

材料制造或加工机器中提供的材料表面的一个或多个图像,其中一个或多个校准特征包括未被光学投影到材料表面的一个或多个校准工具或校准装置;(b)基于一个或多个图像确定一个或多个校准特征的一个或多个空间特性,其中一个或多个空间特性包括以下中的一个或多个:(i)一个或多个校准特征之间的距离,(ii)一个或多个校准特征的位置,(iii)一个或多个校准特征的取向,(iv)一个或多个校准特征的对准,(v)一个或多个校准特征的大小或(vi)一个或多个校准特征的形状;以及(c)使用一个或多个空间特性来调整以下中的至少一个:(i)成像单元相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于成像单元的角度或倾斜度,以及(iii)成像单元的一个或多个成像参数,其中一个或多个成像参数包括与成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。

24.在一些实施方式中,一个或多个校准工具或校准装置可以被粘贴到所述材料表面或其一部分。在一些实施方式中,一个或多个校准工具或校准装置可以包括可释放地附接或耦合到材料表面的至少一部分以帮助校准的一个或多个物理对象。在一些实施方式中,可以使用销、钳子、夹子、钩子、磁体或黏合材料将一个或多个物理对象耦合到材料表面。在一些实施方式中,一个或多个校准工具或校准装置可以包括粘贴或附接到材料表面的贴纸、条形码、快速响应(qr)码或图像。这样的图像、代码、标签和/或贴纸可被放置在用于相机校准的检查区(例如,要检查的材料或材料表面的一部分),然后在校准后移除。

25.在另一方面,本公开内容提供了一种用于执行校准的系统。该系统可以包括:成像单元,其被配置为获得材料制造或加工机器中提供的材料表面的一个或多个图像,其中所述材料表面包括一个或多个校准特征;以及校准分析单元,其被配置为至少部分地基于一个或多个图像来确定一个或多个校准特征的一个或多个空间特性,其中一个或多个空间特性包括以下中的一个或多个:(i)一个或多个校准特征之间的距离,(ii)一个或多个校准特征的位置,(iii)一个或多个校准特征的取向,(iv)一个或多个校准特征的对准,(v)一个或多个校准特征的大小或(vi)一个或多个校准特征的形状。一个或多个空间特性可被用于调整以下中的至少一个:(i)成像单元相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于成像单元的角度或倾斜度,以及(iii)成像单元的一个或多个成像参数,其中一个或多个成像参数包括与成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。在一些实施方式中,校准分析单元可以被配置为向成像单元提供反馈。在一些实施方式中,成像单元可以基于反馈进行校准。

26.在一些实施方式中,该系统还可以包括校准单元,其被配置为使用一个或多个空间特性来调整以下中的至少一个(i)成像单元相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于成像单元的角度或倾斜度,以及(iii)成像单元的一个或多个成像参数,其中一个或多个成像参数包括与成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。

27.在一些实施方式中,该系统还可以包括投影单元,其被配置为在材料制造或加工机器中提供的材料表面上生成一个或多个校准特征的光学投影。

28.在一些实施方式中,该校准单元可被配置为使用所述一个或多个空间特性来调整投影单元的一个或多个操作参数。一个或多个操作参数可以包括强度、颜色、亮度、温度、波

长、频率、脉冲宽度、脉冲频率或控制光/电磁波传输或光/电磁波物理特性的任何其他参数。

29.在一些实施方式中,本公开内容的校准方法可以包括一种或多种动态校准方法,这些方法可以在使用材料制造和加工机器生产或加工纺织材料、织物或网的生产或加工期间实时实现。例如,校准方法可用于通过在制造或加工纺织材料或网时调整光源或成像单元的一个或多个操作参数(例如,光强度、曝光时间、光源的位置、光源的取向等)来动态优化一个或多个图像分辨率指标。

30.本公开内容的另一方面提供了一种非瞬时计算机可读介质,其包含机器可执行代码,该代码在由一个或多个计算机处理器执行时,实现本文上述或其他地方的任何方法。

31.本公开内容的另一方面提供了一种系统,该系统包括一个或多个计算机处理器和与其耦合的计算机存储器。计算机存储器包括机器可执行代码,该代码在由一个或多个计算机处理器执行时,实现本文上述或其他地方的任何方法。

32.从以下详细描述中,本公开内容的其他方面和优点对于本领域技术人员将变得容易理解,其中仅示出和描述了本公开内容的说明性实施方式。如将意识到的,本公开内容能够有其他和不同的实施方式,并且其若干细节能够在各种明显的方面进行修改,所有这些都没有脱离本公开内容。因此,附图和描述在本质上被认为是说明性的,而不是限制性的。援引并入

33.本说明书中提及的所有出版物、专利和专利申请均通过引用并入本文,其程度就如同每个单独的出版物、专利或专利申请被具体地和单独地指示为通过引用并入一样。如果通过引用并入的出版物和专利或专利申请与包含在说明书中的公开内容相矛盾,则该说明书旨在取代和/或优先于任何这样的矛盾材料。

附图说明

34.本公开内容的新颖特征在所附权利要求中被具体阐述。通过参考以下对其中利用了本公开内容原理的说明性实施方式进行阐述的详细描述以及附图(在本文中也被称为“图”),将获得对本公开内容的特征和优点的更好理解,其中:

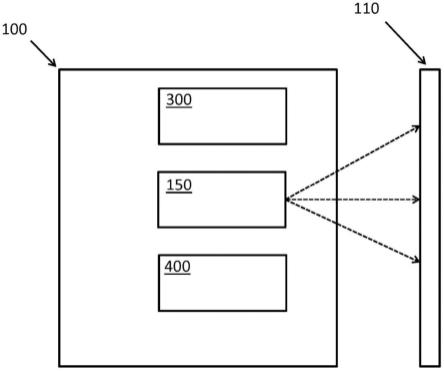

35.图1示意性地示出了根据一些实施方式的缺陷检测系统。

36.图2示意性地示出了根据一些实施方式的多个零维校准特征。

37.图3示意性地示出了根据一些实施方式的多个平行的一维校准特征。

38.图4示意性地示出了根据一些实施方式的多个共线的一维校准特征。

39.图5示意性地示出了根据一些实施方式的二维校准特征。

40.图6示意性地示出了根据一些实施方式的校准图像。

41.图7a、图7b、图7c、图7d、图7e和图7f示意性地示出了根据一些实施方式的使用一个或多个线激光器和一个或多个交叉激光器生成的多个校准特征。

42.图8示意性地示出了根据一些实施方式的相机相对于一个或多个激光源的对准的非限制性示例。

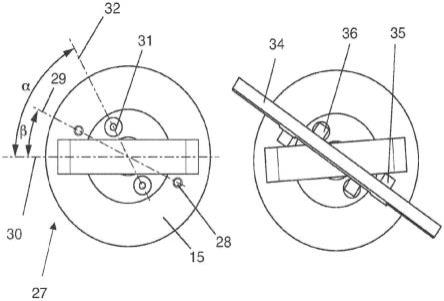

43.图9示意性地示出了根据一些实施方式的被配置为调整一个或多个相机和/或一个或多个激光源相对于材料表面的位置和/或取向的可调整机构。

44.图10示意性地示出了被编程或以其他方式配置为实现本文提供的方法的计算机

系统。

45.图11示意性地示出了用于缺陷检测和质量控制的光学检测系统的各种示例,该系统包括固定的相机。

46.图12示意性地示出了用于缺陷检测和质量控制的光学检测系统的各种示例,该系统包括可移动或可旋转的相机。

47.图13示意性地示出了可以使用用于缺陷检测和质量控制的成像系统或光学检测系统进行监测的各种检查区。

具体实施方式

48.虽然在本文中已经示出和描述了本公开内容的各种实施方式,但是对于本领域技术人员来说容易理解的是,这样的实施方式仅作为示例提供。在不脱离本公开内容的情况下,本领域技术人员可以想到多种变型、变化和替换。应当理解,对本文所描述的本公开内容的实施方式的各种替代方式可以被采用。

49.如本文所用,术语“材料”通常是指制造工艺的产物,其随后可以在一个或多个其他制造工艺中使用。例如,针织机可以生产织物材料,其随后可用于生产服装或其他纺织产品。在另一示例中,冶金工艺可能生产未经处理的金属薄片材料,其随后可用于切割零件或形成管道产品。

50.如本文所用,术语“产品”通常是指通过对制造材料进行后续加工而由一种或多种制造材料生产的组合物。例如,针织织物材料可以被染色、切割和缝制以生产最终的服装产品。产品可以是中间产品或最终产品。

51.如本文所用,术语“缺陷”通常是指材料或产品表面或体积内的异常。缺陷可能包括材料或产品中的不均匀性、不合格性、未对准性、瑕疵、损坏、像差和不规则性。如本文所用,术语“规则缺陷”通常是指以已知模式重复的缺陷,如时间重现、空间重现、或重复或类似的形态(例如,相同形状或大小的孔)。如本文所用,“不规则缺陷”通常是指具有非模式重现的缺陷,如时间随机性、空间随机性、不同或不类似的形态(例如,随机形状或大小的孔)。

52.如本文所用,术语“校准”通常是指调整、修改、细化、改变、更新、调适和/或重新配置缺陷检测系统的一个或多个组件,使得缺陷检测系统能够以期望的准确度或精度水平检测一个或多个缺陷。校准可能涉及调整、修改、细化、改变、更新、调适和/或重新配置缺陷检测系统的一个或多个组件,以减少或消除当缺陷检测系统用于检测一个材料表面、多个材料表面或材料表面内的一个或多个目标区域内的一个或多个缺陷时可能发生的假阳性的数量和/或假阴性的数量。校准可能涉及调整缺陷检测系统的一个或多个组件(例如,一个或多个缺陷成像单元、一个或多个相机、一个或多个光源和/或一个或多个图像分析单元)相对于材料片材的一个或多个目标区域的位置或取向。校准可能涉及调整缺陷检测系统的一个或多个组件(例如,一个或多个缺陷成像单元、一个或多个相机、一个或多个光源和/或一个或多个图像分析单元)相对于材料制造或加工机器的一个或多个组件的位置或取向。校准可以包括以相对于可用于形成材料片材的材料制造机器的预定空间配置来提供缺陷成像单元。校准还可以包括以用于对材料表面上的一个或多个目标区域进行成像的预定空间配置来提供一个或多个缺陷成像单元,使得缺陷成像单元聚焦在目标区域上,并且目标区域位于缺陷成像单元的视场内。校准还可以包括调整、修改、细化、改变、更新、调适和/或

重新配置缺陷检测系统的一个或多个组件的操作。校准还可以包括对空间配置、硬件配置、软件配置或缺陷检测系统的一个或多个组件的操作的一个或多个实时改变或调整。如本文所用,术语“目标区域”通常是指定义在材料片材上的一个或多个区域。目标区域可以具有任何预定的形状、大小或尺寸。

53.如本文所用,术语“质量”通常是指材料或产品所期望的或预定的定性或定量性质。质量可以包含多种性质,这些性质共同形成材料的标准。例如,纺织品的质量可以指纺织品的长度、宽度、深度、厚度、直径、周长、尺寸、形状、密度、重量、颜色、线数、强度、弹性、柔软度、光滑度、耐久性、吸收性、织物均匀性、纱线材料、纱线均匀性、纱线厚度或外观,或其组合。如本文所用,术语“不合格质量”通常是指不满足至少一个质量控制标准或所需性质基准的材料或产品。在一些情况下,不合格的材料或产品可能不满足一个以上的质量控制标准或基准。

54.如本文所用,术语“质量控制”通常是指对材料的质量或性质的评价、确定或评估,或将制造的材料或产品与既定的质量控制标准或基准进行比较的方法。质量控制方法可以包括测量制造材料或产品的一个或多个可观察的性质或参数(例如,长度、宽度、深度、厚度、直径、周长、尺寸、形状、颜色、密度、重量、线数、强度、弹性、柔软度、光滑度、耐久性、吸收性、织物均匀性、纱线材料、纱线均匀性、纱线厚度、外观等)。质量控制可以包括在制造过程中将材料或产品的一个或多个参数与已知基准进行比较,或监测一个或多个参数的方差。质量控制可以是定性的(例如,通过/失败)或定量的(例如,测量参数的统计分析)。如果至少一种材料或产品参数的方差在质量控制标准或基准的约

±

1%、

±

2%、

±

3%、

±

4%、

±

5%、

±

6%、

±

7%、

±

8%、

±

9%或约

±

10%以内,则可以认为制造过程符合质量控制标准。

55.如本文所用,术语“实时”通常是指第一事件或动作相对于第二事件或动作的同时发生或基本上同时发生。实时动作或事件可以相对于至少另一事件或动作在小于以下中的一个或多个的响应时间内执行:十秒、五秒、一秒、十分之一秒、百分之一秒、一毫秒或更短。实时动作可以由一个或多个计算机处理器执行。

56.每当术语“至少”、“大于”或“大于或等于”在一系列两个或更多个数值中的第一个数值之前时,术语“至少”、“大于”或“大于或等于”适用于该系列数值中的每个数值。例如,大于或等于1、2或3等同于大于或等于1、大于或等于2或大于或等于3。

57.每当术语“不超过”、“小于”或“小于或等于”在一系列两个或更多个数值中的第一个数值之前时,术语“不超过”、“小于”或“小于或等于”适用于该系列数值中的每个数值。例如,小于或等于3、2或1等同于小于或等于3、小于或等于2或小于或等于1。

58.除非上下文另有明确规定,否则如本文所用的术语“一”、“一个”和“该”通常指单数和复数指代。

59.在一个方面,本公开内容提供了一种用于校准的方法。该方法可以包括:(a)生成一个或多个校准特征到材料表面上的光学投影。如本文所述,材料表面可以指材料的表面。备选地,材料表面可以指材料的表面的一部分。该材料可以包括一种或多种纺织品、金属、纸张、聚合物、复合材料和/或陶瓷。本文所指的术语“材料”和“材料表面”可以包含并且可以与术语“网”、“织物”、“片材”或“纺织品”互换使用。

60.纺织品可以包括由将纤维纺成长股而生产的任何产品。纺织品可以包括纱线以及

由将纤维编织或针织成连续织物而生产的产品。纺织品可以由天然或合成纤维制成。天然纤维可以包括棉、丝、麻、韧皮、黄麻、羊毛、竹子、剑麻和亚麻。合成纤维可以包括尼龙、人造丝、聚酯、丙烯酸、氨纶、玻璃纤维、迪尼玛(dyneema)、奥纶和凯夫拉(kevlar)。纺织品可以由棉和聚酯等纤维类型的组合制成。纺织品可以包括额外的组分,如塑料和黏合剂(例如,地毯)。生产的纺织品可能会经历退浆、煮练、漂白、丝光、烧毛、起绒、轧光、缩水、染色和印花等额外的加工。

61.金属可以包括任何金属、金属氧化物或合金产品。金属可以包括钢,如碳钢和不锈钢。金属可以包括纯金属,如铜和铝。金属可以包括常见的合金,如青铜和黄铜。金属可以制成或铸造成片材、棒材和箔材等形式。金属可能会经历额外的加工,如轧制、退火、淬火、硬化、酸洗、切割和冲压。

62.纸可以包括由植物纸浆生产的任何产品,如单张纸和纸板。纸制品可以包括其他材料,如塑料、金属、染料、油墨和黏合剂。纸在生产之前或之后可能经历额外的加工,如漂白、切割、折叠和印刷。

63.聚合物可以包括聚合物材料,如热塑性塑料、结晶塑料、导电聚合物和生物塑料。示例性聚合物可以包括聚乙烯、聚丙烯、聚酰胺、聚碳酸酯、聚酯、聚苯乙烯、聚氨酯、聚氯乙烯、丙烯酸、特氟龙、聚醚醚酮、聚酰亚胺、聚乳酸和聚砜。聚合物可以包括橡胶和弹性材料。聚合物可以包括共聚物或多种聚合物的复合材料。聚合物材料可以包含其他材料,如纸、金属、染料、油墨和矿物。聚合物材料在制造后可能会经历额外的加工,如模塑、切割和染色。塑料产品可以包括食品容器、片材和包装膜、外壳材料和无数其他消费品。

64.陶瓷可以包括宽范围的结晶、半结晶、玻璃化或无定形无机固体。陶瓷产品可以包括陶器、瓷器、砖和耐火材料。陶瓷的范围可以从在可见光谱中透明的材料(如玻璃)到在可见光谱中的不透明材料(如砖)。陶瓷可以与其他材料(如金属和纤维)形成复合材料。陶瓷产品在制造过程中可能会经历如模塑、硬化、切割、上釉和/或涂漆等工艺。

65.复合材料可以包括任何材料,其包含两种或更多种其他类型的材料。示例性复合材料可以包括建筑材料,如刨花板和混凝土,以及其他结构材料,如金属-碳纤维复合材料。复合材料可能经历与其取代基组分类似的额外加工方法。

66.材料可以以一种或多种形状因素生产和/或提供。一种或多种形状因素可以包括片材、网状物、网、膜、管、块、棒材、卷和/或圆盘。

67.在一些情况下,材料表面可以是基本上平坦的。在其他情况下,材料表面可以不是基本上平坦的。在一些情况下,材料表面可以包括一种或多种表面不规则性。一种或多种表面不规则性可以包括缺陷。材料表面的缺陷可能包括孔、裂纹、断裂、凹坑、气孔、凹陷、撕裂、烧伤、污渍、弯曲、断裂、变薄区域、增厚区域、拉伸、压缩、凸起、突起、变形、不连续、缺失取代基、堵塞、闭塞和/或不需要的内含物。

68.材料表面可以在材料制造或加工机器中提供。材料制造机器可以包括被配置为生产具有上述一种或多种形状因素的材料的机器。在一些情况下,材料制造机器可以包括圆形针织机或织布机。材料加工机器可以包括被配置为处理材料的机器。加工材料可以包括,例如,切割、缝纫、熨烫、剥绒、退浆、煮炼、漂白、丝光、烧毛、起绒、轧光、缩水、染色、印刷、轧制、退火、淬火、硬化、酸洗、切割和/或冲压材料或材料的一部分。在一些情况下,材料表面可以位于卷对卷生产或加工的材料片材上。卷对卷生产或加工的材料片材可以使用本文所

述的任何一种或多种材料制造或加工机器来制造或加工。

69.如上所述,该方法可以包括生成一个或多个校准特征到材料表面上的光学投影。光学投影可以包括使用一个或多个光源将一个或多个图像视觉投影到表面上。一个或多个图像可以包括一个或多个校准特征,如下面更详细描述的。该表面可以包括如本文其他地方所述的材料表面。

70.一个或多个校准特征的光学投影可以使用一个或多个光源生成。一个或多个光源可以包括单个灯、一组灯或一系列灯。一个或多个光源可以包括基本上单色的光源或具有特征频率或波长范围的光源。示例性光源可以包括x射线源、紫外(uv)源、红外源、led、荧光灯和/或激光器。一个或多个光源可以在电磁光谱的限定区域内发射一个或多个光束或光脉冲,如x射线、uv、uv-可见光、可见光、近红外、远红外或微波。一个或多个光源可以具有约0.1纳米(nm)、1nm、10nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、1微米(μm)、10μm、100μm、1毫米(mm)或大于约1mm的特征波长。一个或多个光源可以具有至少约0.1nm、1nm、10nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、1μm、10μm、100μm、1mm或大于1mm的特征波长。一个或多个光源可以具有不超过约1mm、100μm、10μm、1μm、900nm、800nm、700nm、600nm、500nm、400nm、300nm、200nm、100nm、10nm、1nm、0.1nm或小于约0.1nm的特征波长。一个或多个光源可以发射一定范围的波长,例如在约1nm至约10nm、约1nm至约100nm、约10m至约100nm、约10nm至约400nm、约100nm至约500nm、约100nm至约700nm、约200nm至约500nm、约400nm至约700nm、约700nm至约1μm、约700nm至约10μm、约1μm至约100μm或约1μm至约1mm的范围内。

71.一个或多个光源可以设置在相对于材料表面的预定位置。预定位置可以包括距材料表面的预定距离。预定距离可以对应于一个或多个光源与材料表面上的参考点之间的距离。参考点可以位于材料表面上的任何位置。在一些情况下,参考点可以位于或靠近材料表面的中心。预定距离可以是至少约1毫米(mm)、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、1厘米(cm)、2cm、3cm、4cm、5cm、6cm、7cm、8cm、9cm、10cm、20cm、30cm、40cm、50cm、60cm、70cm、80cm、90cm、1米(m)、2m、3m、4m、5m、6m、7m、8m、9m、10m或更长。

72.一个或多个光源可以相对于材料表面以预定取向提供。预定取向可以对应于一个或多个光源相对于材料表面上的参考点的角取向。参考点可以位于材料表面的任何位置。在一些情况下,参考点可以位于或靠近材料表面的中心。一个或多个光源相对于材料表面的角取向可以是基本上水平的或低角度的。一个或多个光源相对于材料表面的角取向可以是基本正交的。在一些情况下,一个或多个光源可以相对于材料表面以约0

°

、1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

、45

°

、46

°

、47

°

、48

°

、49

°

、50

°

、51

°

、52

°

、53

°

、54

°

、55

°

、56

°

、57

°

、58

°

、59

°

、60

°

、61

°

、62

°

、63

°

、64

°

、65

°

、66

°

、67

°

、68

°

、69

°

、70

°

、71

°

、72

°

、73

°

、74

°

、75

°

、76

°

、77

°

、78

°

、79

°

、80

°

、81

°

、82

°

、83

°

、84

°

、85

°

、86

°

、87

°

、88

°

、89

°

、90

°

、95

°

、100

°

、105

°

、110

°

、115

°

、120

°

、125

°

、130

°

、135

°

、140

°

、145

°

、150

°

、155

°

、160

°

、165

°

、170

°

、175

°

或约180

°

取向。在一些情况下,一个或多个光源可以相对于材料表面以至少约0

°

、1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

、45

°

、46

°

、47

°

、48

°

、49

°

、50

°

、

51

°

、52

°

、53

°

、54

°

、55

°

、56

°

、57

°

、58

°

、59

°

、60

°

、61

°

、62

°

、63

°

、64

°

、65

°

、66

°

、67

°

、68

°

、69

°

、70

°

、71

°

、72

°

、73

°

、74

°

、75

°

、76

°

、77

°

、78

°

、79

°

、80

°

、81

°

、82

°

、83

°

、84

°

、85

°

、86

°

、87

°

、88

°

、89

°

、90

°

、95

°

、100

°

、105

°

、110

°

、115

°

、120

°

、125

°

、130

°

、135

°

、140

°

、145

°

、150

°

、155

°

、160

°

、165

°

或更大的角度取向。在一些情况下,一个或多个光源可以相对于材料表面以至多约180

°

、175

°

、170

°

、165

°

、160

°

、155

°

、150

°

、145

°

、140

°

、135

°

、130

°

、125

°

、120

°

、115

°

、110

°

、105

°

、100

°

、95

°

、90

°

、89

°

、88

°

、87

°

、86

°

、85

°

、84

°

、83

°

、82

°

、81

°

、80

°

、79

°

、78

°

、77

°

、76

°

、75

°

、74

°

、73

°

、71

°

、70

°

、69

°

、68

°

、67

°

、66

°

、65

°

、64

°

、63

°

、62

°

、61

°

、60

°

、59

°

、58

°

、57

°

、56

°

、55

°

、54

°

、53

°

、52

°

、51

°

、50

°

、49

°

、48

°

、47

°

、46

°

、45

°

、44

°

、43

°

、42

°

、41

°

、40

°

、39

°

、38

°

、37

°

、36

°

、35

°

、34

°

、33

°

、32

°

、31

°

、30

°

、29

°

、28

°

、27

°

、26

°

、25

°

、24

°

、23

°

、22

°

、21

°

、20

°

、19

°

、18

°

、17

°

、16

°

、15

°

、14

°

、13

°

、12

°

、11

°

、10

°

、9

°

、8

°

、7

°

、6

°

、5

°

、4

°

、3

°

、2

°

、1

°

或更小的角度取向。

73.在一些情况下,一个或多个光源可以位于材料表面的前面。在这样的情况下,位于材料表面前面的一个或多个光源中的每一个都可以被配置为沿着与材料表面或其一部分基本正交的投影路径将一个或多个校准特征光学地投影到材料表面上。在这样的情况下,计算机视觉的一个或多个方面可用于确定到材料表面的距离和/或角度。

74.在其他情况下,一个或多个光源可以位于材料表面的上方和/或下方,使得一个或多个校准特征沿着以一定角度与材料表面相交的投影路径投影。投影路径可能与材料表面不正交,也不必正交。在一些情况下,投影路径与材料表面相交的角度可能小于90

°

或大于90

°

。

75.在一些情况下,一个或多个光源可以位于在材料表面的左侧和/或右侧,使得一个或多个校准特征沿着以一定角度与材料表面相交的投影路径投影。投影路径可能与材料表面不正交,也不必正交。在一些情况下,投影路径与材料表面相交的角度可能小于90

°

或大于90

°

。

76.如上所述,一个或多个光源可用于将一个或多个校准特征光学投影到材料表面上。投影到材料表面的一个或多个校准特征可以包括一个或多个视觉特征,这些特征可以使用本文其他地方描述的任何一个或多个光源生成。在一些情况下,一个或多个光源可以包括一个或多个激光源。

77.一个或多个校准特征可以包括可用于执行校准进程的光学特征、形状和/或图案。校准进程可以包括调整以下中的至少一个:(i)缺陷检测和质量控制系统相对于材料表面和/或材料制造或加工机器的位置或取向,(ii)材料表面相对于缺陷检测和质量控制系统的角度和倾斜度,和/或(iii)缺陷检测和质量控制系统的成像参数。成像参数可以包括与缺陷检测装置或其组件相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。在一些情况下,缺陷检测和质量控制系统的一个或多个成像参数可以在缺陷检测和质量控制系统的安装过程中调整,或者在一种或多种材料或纺织品的制造、加工或生产期间动态调整。在一些情况下,校准进程可以包括调整(iv)缺陷检测和质量控制系统的一个或多个照明参数。一个或多个照明参数可以与一个或多个光源(例如,用于照亮材料表面以进行成像的一个或多个光源,或用于将校准特征光学投影到材料表面上的一个或多个激光源)相关联,其可以与本公开内容的缺陷检测和质量控制系统一起使用。一个或多个照明参数可以包括由一个或多个光源生成的一个或多个光束或光脉冲的功率或强度、闪光间隔、一个或多个光源可操作的时间段或持续时间、一个或多个光源闪烁(即,

打开和关闭)的速率和/或两次或更多次连续闪烁之间的时间长度。在一些情况下,一个或多个照明参数可以包括一个或多个光源相对于(i)材料表面或(ii)缺陷检测和质量控制系统的一个或多个成像单元的位置和/或取向。

78.缺陷检测和质量控制系统可以包括缺陷成像单元。缺陷成像单元可以被配置为成像、识别、分类和/或检测材料表面中的一个或多个缺陷。缺陷成像单元可以被配置为基于材料表面的一个或多个图像来识别、分类和/或检测材料表面中的一个或多个缺陷。在一些情况下,缺陷成像单元可以被配置为确定使用材料制造或加工机器制造或加工的材料或材料表面的质量。在一些情况下,缺陷成像单元可用于在使用材料制造或加工机器制造或加工一种或多种材料或产品之前、期间或之后进行质量控制。在一些情况下,校准进程可以包括调整(i)材料表面和/或材料制造或加工机器相对于缺陷成像单元的位置或取向。在一些情况下,校准进程可以包括调整(ii)材料表面相对于缺陷成像单元的角度或倾斜度。在一些情况下,校准进程可以包括调整(iii)与缺陷成像单元相关联的成像参数。成像参数可以包括与缺陷成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。在一些情况下,校准进程可以包括如本文其他地方所述调整照明参数。在本文所述的任何实施方式中,校准进程可以在一种或多种材料或产品的制造或加工之前执行(例如,在缺陷检测和质量控制系统的安装过程期间),或者在正常的纺织品生产、制造或加工期间动态地执行。

79.如本文所用,缺陷成像单元可以指和/或包含能够经由光的透射、反射、折射、散射或吸收来检测和/或捕捉材料缺陷或不合格材料或产品的图像的任何系统或装置。缺陷成像单元可以被配置为识别缺陷和/或识别不符合一个或多个定性或定量性质的期望或预定质量控制标准或基准的不合格材料或产品。缺陷成像单元可以被配置为检测一种或多种材料中的缺陷和/或确定一种或多种材料的质量(例如,用于质量控制)。一种或多种材料可以以非常高的生产速率生产,其中缺陷检测和质量控制要求可能超过人类识别和移除缺陷产品的能力。使用本文公开的系统和方法实施自动化质量控制或缺陷检测方法可以允许在没有可用的质量保证人员的情况下(例如在夜班换岗期间)增强过程控制。

80.缺陷成像单元可以被配置为至少确定材料表面内或材料表面上的一个或多个缺陷的类型、形状或大小。材料或产品表面或主体上的缺陷在光源存在下可能具有特性行为。例如,孔、撕裂、堵塞或闭塞都可能以在光的透射下变化为特性。在另一示例中,表面瑕疵(如凹坑或凸起)可以通过撞击光源的反射或散射模式的变化来检测。在一些情况下,缺陷成像单元可以被配置为在使用材料制造或加工机器制造或加工材料期间确定材料的质量以进行质量控制。在一些情况下,缺陷成像单元可以被配置为识别不具有期望或预定质量水平的不合格材料。不合格的材料可以通过宏观参数进行测量,也可以通过其他措施来评估,如检测到的缺陷的统计分析。

81.本公开内容的缺陷检测和质量控制系统可以包括一个或多个相机或成像传感器。一个或多个相机或成像传感器可以是缺陷成像单元的一部分,或者可以对应于与本文其他地方描述的校准分析单元相关联的图像捕捉装置。一个或多个相机或成像传感器可以位于材料制造和加工机器的相邻或附近。一个或多个相机或成像传感器可以位于材料制造和加工机器的外部。一个或多个相机或成像传感器可以提供在圆形针织机内部。如本文所用,“在圆形针织机内部”可以指在圆形针织机的周界或物理足迹内放置一个或多个相机或成

像传感器。在一些情况下,“在圆形针织机内部”可以指在圆形针织机的一个或多个内部区域、边缘或组件附近放置一个或多个相机或成像传感器。

82.在一些情况下,一个或多个相机或成像传感器可以提供在圆形针织机的织物管内。在其他情况下,一个或多个相机或成像传感器可以提供在圆形针织机的织物管外。

83.在一些实施方式中,一个或多个相机或成像传感器可以固定在圆形针织机的旋转结构或组件上。当旋转结构或组件相对于材料表面移动(例如,旋转)时,可以使用一个或多个相机或成像传感器获取制造材料的图像和/或视频。当一个或多个相机或成像传感器相对于材料表面移动(例如,旋转)时,可以使用一个或多个相机或成像传感器获取制造材料的图像和/或视频。在一些情况下,一个或多个相机或成像传感器可以固定在圆形针织机上(例如,固定在圆形针织机的结构组件上),并配置为在网旋转时捕捉制造的网的图像和/或视频。在一些情况下,一个或多个相机或成像传感器可以固定在圆形针织机上,并配置为从圆形针织机的管状部分内部捕捉网的图像和/或视频。在一些情况下,一个或多个相机或成像传感器可以固定在圆形针织机的旋转结构上,并被配置为从圆形针织机的管状部分内部获取所制造的网的图像和/或视频。

84.图1示出了可以使用本文公开的任何一种或多种校准方法或系统来校准的缺陷检测和质量控制系统100。缺陷检测和质量控制系统100可以被配置为检测材料表面110之中、之上或之内的一个或多个缺陷。在本文所述的任何实施方式中,材料表面110之中、之上或之内的一个或多个缺陷可以包括可用于校准和/或质量控制的一个或多个故意创建的缺陷。在一些情况下,缺陷检测和质量控制系统100可以被配置为在材料表面110经历制造过程或加工步骤之前、期间和/或之后确定材料表面110的质量以进行质量控制。在一些情况下,材料表面110可以与缺陷检测和质量控制系统100分开或远程地提供。在其他情况下,材料表面110可以作为缺陷检测和质量控制系统100的一部分或组件提供。在一些情况下,缺陷检测系统可以包括如上所述的材料制造或加工机器。在其他情况下,材料制造或加工机器可以与缺陷检测和质量控制系统100分开或远程地提供。在一些实施方式中,材料表面110可以提供在材料制造或加工机器中。

85.在一些具体实施方式中,缺陷检测和质量控制系统100可以包括投影单元150。投影单元150可以包括一个或多个如本文所述的光源。投影单元150可以被配置为将一个或多个视觉特征光学投影到材料表面110上。一个或多个视觉特征可以包括本文其他地方描述的一个或多个校准特征。

86.在一些实施方式中,缺陷检测和质量控制系统100可以包括校准分析单元300。校准分析单元300可以包括一个或多个图像捕捉装置(例如,一个或多个照相机)。校准分析单元300可以被配置为获得和/或捕捉材料表面110的一个或多个图像。材料表面110可以包括由投影单元150光学投影到材料表面110上的一个或多个校准特征。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以处理材料表面110的一个或多个图像,以至少部分地基于一个或多个校准特征到材料表面110上的光学投影来确定一个或多个校准特征的一个或多个空间特性。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以处理材料表面110的一个或多个图像,以至少部分地基于一个或多个图像来确定的一个或多个校准特征的一个或多个空间特性。如本文所用,图像处理算法可以互换地称为缺陷检测算法。

87.在一些情况下,校准分析单元300可以被配置为实施质量控制算法,以确定是否正在制造或加工不合格的材料或产品。质量控制算法可以被配置为识别可能证明材料制造或加工机器损坏或故障的规则或重复缺陷或规则不合格材料或产品。质量控制算法可以被编程为如果缺陷检测率超过阈值水平或如果质量控制标准低于阈值水平,则警告操作人员或自动停止材料制造过程或材料加工步骤。

88.图像处理算法和质量控制算法可以包括一种或多种算法,该一种或多种算法用于解释成像数据以确定制造的材料或产品中的缺陷或不合格材料或产品的存在。算法可以是用于缺陷检测和质量控制的独立软件包或应用。算法可以与制造装置的其他操作软件集成,如过程控制软件。用于缺陷检测或质量控制的算法可用于帮助校准本文所述的任何缺陷检测和质量控制系统。用于缺陷检测或质量控制的算法可被配置为调整制造过程的操作。例如,缺陷检测算法或质量控制算法可以被配置为如果在材料或产品中检测到一个或多个缺陷,或者如果材料或产品在一定时间内低于质量控制标准,则停止或减慢制造过程。缺陷检测算法或质量控制算法可以能够识别制造的材料或产品中的一种或多种类型的缺陷或质量水平。缺陷检测算法或质量控制算法可以能够根据缺陷的数量、缺陷的数量密度、缺陷的频率、缺陷的规律性、缺陷的大小、缺陷的形状或可由该算法计算的任何其他相关参数,来识别一种或多种类型的缺陷或不合格材料或产品的根本原因。缺陷检测算法或质量控制算法可以利用缺陷数据来停止或改变制造过程。缺陷检测算法或质量控制算法可以校正一个或多个加工参数,以在制造过程中降低缺陷形成率或提高材料或产品的质量。缺陷检测算法或质量控制算法可以识别从制造过程中获得的不可用、不可售或以其他方式受损的材料或产品。材料或产品可以通过缺陷检测算法或质量控制算法根据对一个或多个缺陷或不合格质量的识别进行丢弃、修复或再加工。缺陷检测算法或质量控制算法可以包括经训练的算法或机器学习算法。缺陷检测算法或质量控制算法可以包括经训练的算法或机器学习算法。在一些情况下,缺陷检测算法或质量控制算法可以包括机器或计算机视觉算法。缺陷检测算法或质量控制算法可以包括各种子算法或子例程,如方差分析、高斯核卷积、机器学习模型(例如,截面轮廓分析)、局部二进制模式分析、梯度分析和/或霍夫变换分析。

89.在一些情况下,校准分析单元300可以被配置为确定缺陷检测和质量控制系统100和/或缺陷检测和质量控制系统100的缺陷成像单元是处于校准状态还是未校准状态,如下面更详细描述的。在一些情况下,校准分析单元300可以被配置为至少部分地基于比较:(i)一个或多个校准特征的一个或多个空间特性与(ii)与参考图像内的一组参考校准特征相关联的一组参考空间特性,来确定缺陷检测和质量控制系统100和/或缺陷检测和质量控制系统100的缺陷成像单元是处于校准状态还是未校准状态。在一些情况下,校准分析单元300可以被配置为确定缺陷检测和质量控制系统100可靠和准确地检测材料中的缺陷所需的校准量或确定在材料制造或加工之前、期间或之后用于质量控制的材料质量。在一些情况下,校准分析单元300可以被配置为确定应该进行哪些调整或调整的组合以便校准缺陷检测和质量控制系统。调整或调整的组合可以包括对以下中的一个或多个的调整:(i)缺陷检测和质量控制系统相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于缺陷检测和质量控制系统的角度或倾斜度,(iii)缺陷检测和质量控制系统的一个或多个成像参数,和/或(iv)缺陷检测和质量控制系统的一个或多个照明参数。

90.在本文所述的任何实施方式中,校准分析单元300的一个或多个操作方面可以由

操作人员执行的一个或多个动作来替换或增强。在一些情况下,操作人员可以代替校准分析单元300。在本文所述的任何实施方式中,操作人员可以执行可以使用本公开内容的缺陷检测和质量控制系统实现或执行的缺陷检测和质量控制的一个或多个方面。例如,操作人员可以目视评估材料表面以识别材料表面的质量水平或识别材料表面中的一个或多个缺陷。在一些情况下,操作人员可以目视确定与多个校准特征相关联的一个或多个空间特性,这些校准特征被光学投影到材料表面或其一部分上、附接到材料表面或其一部分上、集成到材料表面或其一部分上和/或在材料表面或其一部分上可见。在一些情况下,操作人员可以目视比较与多个校准特征相关联的第一组空间特性和与在参考图像上可见的多个参考特征相关联的第二组空间特性。在一些情况下,操作人员可以基于与多个校准特征相关联的第一组空间特性和与参考图像上可见的多个参考特征相关联的第二组空间特性的比较来确定缺陷检测和质量控制系统是否被校准。在一些情况下,操作人员可以使用一个或多个空间特性来确定应该进行哪些调整来校准缺陷检测和质量控制系统。如本文其他地方所述,调整可包括对以下至少一个的一个或多个调整:(i)缺陷检测和质量控制系统相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于缺陷检测和质量控制系统的角度或倾斜度,(iii)缺陷检测和质量控制系统的一个或多个成像参数,或(iv)缺陷检测和质量控制系统的一个或多个照明参数。在一些情况下,操作人员可以使用一个或多个空间特性来确定校准缺陷检测和质量控制系统需要的调整量。

91.在一些具体实施方式中,缺陷检测和质量控制系统100可以包括缺陷成像单元400。缺陷成像单元400可以包括能够经由光的透射、反射、折射、散射或吸收检测和/或捕捉材料缺陷或不合格材料或产品的图像的任何系统或装置。缺陷成像单元400可以被配置为确定材料表面内或材料表面上的一个或多个缺陷的至少一种类型、形状或大小。材料或产品表面或主体上的缺陷在光源存在下可能具有特性行为。例如,孔、撕裂、堵塞或闭塞都可能以在光的透射下变化为特性。在另一个示例中,表面瑕疵(如凹坑或凸起)可以通过撞击光源的反射或散射模式的变化来检测。在一些具体实施方式中,缺陷成像单元400可以包括任何系统或装置,该系统或装置可用于评估由材料制造或加工机器制造或加工的材料的质量。在一些情况下,缺陷成像单元400可以被配置为通过识别不具有期望或预定质量水平的不合格材料来帮助质量控制。不合格的材料可以通过宏观参数进行测量,也可以通过其他措施来评估,如检测到的缺陷的统计分析。

92.如上所述,缺陷检测和质量控制系统的投影单元可以被配置为将一个或多个校准特征光学投影到材料表面上。在一些情况下,一个或多个校准特征可以包括一个或多个零维(0-d)特征。一个或多个零维(0-d)特征可以包括一个或多个点。在一些情况下,一个或多个点可以包括一个或多个激光点。

93.在一些情况下,一个或多个校准特征可以包括多个点或多个激光点。多个点可以包括至少1个点、2个点、3个点、4个点、5个点、6个点、7个点、8个点、9个点、10个点、11个点、12个点、13个点、14个点、15个点、16个点、17个点、18个点、19个点、20个点或更多个点。多个激光点可以包括至少1个激光点、2个激光点、3个激光点、4个激光点、5个激光点、6个激光点、7个激光点、8个激光点、9个激光点、10个激光点、11个激光点、12个激光点、13个激光点、14个激光点、15个激光点、16个激光点、17个激光点、18个激光点、19个激光点、20个激光点或更多个激光点。

94.多个点或激光点可以具有点大小。点大小可以是至少约1毫米(mm)、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、1厘米(cm)、2cm、3cm、4cm、5cm、6cm、7cm、8cm、9cm、10cm、20cm、30cm、40cm、50cm、60cm、70cm、80cm、90cm、1米(m)、2m、3m、4m、5m、6m、7m、8m、9m、10m或更大。

95.多个点可以由一个或多个间隔距离间隔开。一个或多个间隔距离可能相同。备选地,一个或多个间隔距离可以是不同的。一个或多个间隔距离可以是至少约1毫米(mm)、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、1厘米(cm)、2cm、3cm、4cm、5cm、6cm、7cm、8cm、9cm、10cm、20cm、30cm、40cm、50cm、60cm、70cm、80cm、90cm、1米(m)、2m、3m、4m、5m、6m、7m、8m、9m、10m或更大。

96.图2示出了材料表面110,投影单元150可以将一个或多个校准特征200光学投影到该材料表面110上。投影单元150可以包括如本文所述的一个或多个光源。一个或多个光源可以包括一个或多个激光源。一个或多个校准特征200可以包括多个点。在本文所述的任何实施方式中,一个或多个校准特征200可以包括一个或多个故意创建的缺陷。一个或多个故意创建的缺陷可以直接集成到材料表面110或其一部分中。在一些情况下,校准分析单元300可以被配置为获得和/或捕捉材料表面110的一个或多个图像,其中多个点200光学投影到材料表面110上。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以加工材料表面110的一个或多个图像,以至少部分地基于多个点的光学投影来确定多个点的一个或多个空间特性。一个或多个空间特性可以包括以下中的一个或多个:(i)两个或更多个点之间的距离,(ii)多个点的相对位置,(iii)多个点的相对取向,(iv)多个点相对于彼此的相对对准,(v)多个点的大小,或(vi)多个点的形状。在一些情况下,操作人员(例如,材料制造或加工机器的操作员)可以目视确定与投影到材料表面110上的多个点相关联的一个或多个空间特性。在一些情况下,校准分析单元300可以被配置为实施如本文其他地方所述的质量控制算法。

97.在一些实施方式中,一个或多个空间特性可用于调整缺陷成像单元400的位置和/或取向。例如,一个或多个空间特性可用于调整缺陷成像单元400相对于材料表面110的位置和/或取向。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400相对于用于制造和/或加工材料表面110的材料制造或加工机器的位置和/或取向。在另一个示例中,一个或多个空间特性可用于调整材料表面110相对于缺陷成像单元400的角度或倾斜度。在另一示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的一个或多个成像参数。一个或多个成像参数可以包括与缺陷成像单元相关的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。在另一示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的一个或多个照明参数。

98.在一些情况下,当与多个点相关联的第一组空间特性对应于与投影到参考图像上的多个参考特征相关联的第二组空间特性时,校准分析单元300可以确定缺陷检测和质量控制系统被校准,如下更详细地描述。多个参考特征可以包括多个参考点。当使用校准缺陷检测系统将多个点投影到材料表面时,多个参考点可以具有一组参考空间特性,该组参考空间特性对应于与多个点相关联的一组空间特性。当缺陷成像单元400以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面

110中的一个或多个缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当材料制造或加工机器以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在其他情况下,当材料表面110相对于缺陷成像单元400以一定角度或倾斜度提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。备选地,当调整缺陷检测和质量控制系统的成像参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当调整缺陷检测和质量控制系统的照明参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。预定准确度水平和/或预定精确度水平可能对应于允许缺陷检测和质量控制系统以低于预定阈值的假阳性率或假阴性率检测缺陷或确定材料的质量的准确度水平或精确度水平。假阳性率可能对应于缺陷检测和质量控制系统(i)错误地确定材料表面存在缺陷或(ii)错误地确定材料属于质量不合格的材料的比率或频率。假阴性率可能对应于缺陷检测和质量控制系统(i)错误地确定材料表面不存在缺陷或(ii)错误地确定材料不属于质量不合格的材料的比率或频率。

99.在一些情况下,一个或多个校准特征可以包括一个或多个一维(1-d)特征。一个或多个一维(1-d)特征可以包括一条或多条线。

100.一条或多条线可以具有一个或多个长度。一个或多个长度可以相同。例如,一条或多条线中的每条线可以具有相同的长度。在一些情况下,一个或多个长度可能不同。例如,一条或多条线中的每条线可以具有不同的长度。在一些情况下,一条或多条线中的至少一条的长度可以不同于其他线的一个或多个长度。一个或多个长度可以是至少约1毫米(mm)、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、1厘米(cm)、2cm、3cm、4cm、5cm、6cm、7cm、8cm、9cm、10cm、20cm、30cm、40cm、50cm、60cm、70cm、80cm、90cm、1米(m)、2m、3m、4m、5m、6m、7m、8m、9m、10m或更长。

101.一条或多条线可以由间隔距离间隔开。间隔距离可能对应于第一条线的端点与第二条线的端点之间的距离。在一些情况下,间隔距离可能对应于第一条线的一部分和第二条线的一部分之间的距离。间隔距离可以是至少约1毫米(mm)、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、1厘米(cm)、2cm、3cm、4cm、5cm、6cm、7cm、8cm、9cm、10cm、20cm、30cm、40cm、50cm、60cm、70cm、80cm、90cm、1米(m)、2m、3m、4m、5m、6m、7m、8m、9m、10m或更长。

102.在一些情况下,一条或多条线中的至少一条可以基本上是直的或线性的。在其他情况下,一条或多条线中的至少一条可以是基本上非线性的。在一些情况下,一条或多条线中的至少一条可以包含弯曲的部分。在一些情况下,一条或多条线中的至少一条可以包含有角度的部分。有角度的部分可以在第一线性部分和第二线性部分之间形成角度。角度范围可以为从0

°

至360

°

。

103.在一些情况下,一条或多条线中的至少一条可以包括实线。备选地,一条或多条线中的至少一条可以包括包含两条或更多条线段的虚线。两条或更多条线段可以由间隔距离彼此间隔开。

104.在一些情况下,至少两条线可以彼此平行。在一些情况下,至少两条线可能彼此不平行。在一些情况下,至少两条线可能彼此垂直。在一些情况下,至少两条线可能彼此不垂直。在一些情况下,至少两条线可能相对彼此以倾斜角度取向。在一些情况下,至少两条线可能彼此相交。在这样的情况下,两条线可以形成相交角。相交角的范围可以为从0

°

至360

°

。在一些情况下,相交角可以是约0

°

、1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

、45

°

、46

°

、47

°

、48

°

、49

°

、50

°

、51

°

、52

°

、53

°

、54

°

、55

°

、56

°

、57

°

、58

°

、59

°

、60

°

、61

°

、62

°

、63

°

、64

°

、65

°

、66

°

、67

°

、68

°

、69

°

、70

°

、71

°

、72

°

、73

°

、74

°

、75

°

、76

°

、77

°

、78

°

、79

°

、80

°

、81

°

、82

°

、83

°

、84

°

、85

°

、86

°

、87

°

、88

°

、89

°

、90

°

、95

°

、100

°

、105

°

、110

°

、115

°

、120

°

、125

°

、130

°

、135

°

、140

°

、145

°

、150

°

、155

°

、160

°

、165

°

、170

°

、175

°

、180

°

、190

°

、200

°

、210

°

、220

°

、230

°

、240

°

、250

°

、260

°

、270

°

、280

°

、290

°

、300

°

、310

°

、320

°

、330

°

、340

°

、350

°

或360

°

。在一些情况下,至少两条线可能不彼此相交。

105.在一些情况下,至少两条线可以彼此重叠。在一些情况下,至少两条线可以彼此重合。在一些情况下,至少两条线的至少一部分可以彼此重合和/或重叠。在其他情况下,至少两条线可以被配置为在一个或多个点处会聚。

106.在一些情况下,当投影到材料表面上时,一条或多条线中的至少一条可以沿着垂直轴延伸。在其他情况下,当投影到材料表面上时,一条或多条线中的至少一条可以沿着水平轴延伸。

107.在一些情况下,当投影到材料表面上时,一条或多条线中的至少一条可以以一定角度延伸。该角度可以在约0

°

至约360

°

之间的范围内。

108.在一些情况下,一条或多条线可以被配置为形成网格。网格可以包括多条相交线。多条相交线可以包括多条平行线和多条垂直线。多条相交线可以包括多条非平行线和/或多条非垂直线。在这样的情况下,多条相交线可以被配置为以一个或多个相交角彼此相交。一个或多个相交角可以相同。一个或多个相交角可以不同。一个或多个相交角可以是约0

°

、1

°

、2

°

、3

°

、4

°

、5

°

、6

°

、7

°

、8

°

、9

°

、10

°

、11

°

、12

°

、13

°

、14

°

、15

°

、16

°

、17

°

、18

°

、19

°

、20

°

、21

°

、22

°

、23

°

、24

°

、25

°

、26

°

、27

°

、28

°

、29

°

、30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

、45

°

、46

°

、47

°

、48

°

、49

°

、50

°

、51

°

、52

°

、53

°

、54

°

、55

°

、56

°

、57

°

、58

°

、59

°

、60

°

、61

°

、62

°

、63

°

、64

°

、65

°

、66

°

、67

°

、68

°

、69

°

、70

°

、71

°

、72

°

、73

°

、74

°

、75

°

、76

°

、77

°

、78

°

、79

°

、80

°

、81

°

、82

°

、83

°

、84

°

、85

°

、86

°

、87

°

、88

°

、89

°

、90

°

、95

°

、100

°

、105

°

、110

°

、115

°

、120

°

、125

°

、130

°

、135

°

、140

°

、145

°

、150

°

、155

°

、160

°

、165

°

、170

°

、175

°

、180

°

、190

°

、200

°

、210

°

、220

°

、230

°

、240

°

、250

°

、260

°

、270

°

、280

°

、290

°

、300

°

、310

°

、320

°

、330

°

、340

°

、350

°

或360

°

。

109.在一些情况下,一个或多个校准特征可以包括一个或多个边缘标记。一个或多个边缘标记可以投影在材料表面的一个或多个角或边处或附近。一个或多个边缘标记可以包括一组或多组垂直线。在一些情况下,一个或多个边缘标记可以包括一组或多组不垂直的相交线。在其他情况下,一个或多个边缘标记可以包括一组或多组不相交的线。

110.图3示出了材料表面110,投影单元150可以将一个或多个校准特征200光学投影该材料表面110上。投影单元150可以包括如本文所述的一个或多个光源。一个或多个光源可以包括一个或多个激光源。一个或多个校准特征200可以包括一条或多条线。如果和/或当使用校准的缺陷检测系统将一条或多条线投影到材料表面上时,一条或多条线可被配置为

在材料表面上显示为平行线。在本文所述的任何实施方式中,一个或多个校准特征200可以包括一个或多个故意创建的缺陷。一个或多个故意创建的缺陷可以直接集成到材料表面110或其一部分中。在一些情况下,校准分析单元300可以被配置为获得和/或捕捉材料表面110的一个或多个图像,其中一条或多条线200被光学投影到材料表面110上。校准分析单元300可以包括一个或多个图像捕捉装置(例如,一个或多个相机)。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以处理材料表面110的一个或多个图像,以至少部分地基于一条或多条线的光学投影来确定一条或多条线的一个或多个空间特性。一个或多个空间特性可以包括以下中的一个或多个:(i)两条或更多条线之间的距离,(ii)一条或多条线的相对位置,(iii)一条或多条线的相对取向,(iv)一条或多条线相对于彼此的相对对准,(v)一条或多条线的大小(例如,长度、宽度、高度和/或厚度),或(vi)一条或多条线的形状。在一些情况下,操作人员(例如,材料制造或加工机器的操作员)可以目视确定与投影到材料表面110上的一条或多条线相关联的一个或多个空间特性。在一些情况下,校准分析单元300可以被配置为实施如本文其他地方所述的质量控制算法。

111.在一些实施方式中,一个或多个空间特性可用于调整缺陷成像单元400的位置和/或取向。例如,一个或多个空间特性可用于调整缺陷成像单元400相对于材料表面110的位置和/或取向。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400相对于用于制造和/或加工材料表面110的材料制造或加工机器的位置和/或取向。在另一个示例中,一个或多个空间特性可用于调整材料表面110相对于缺陷成像单元400的角度或倾斜度。在另一个示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的成像参数。成像参数可以包括与缺陷成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。在另一示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的照明参数。

112.在一些情况下,当一条或多条线显示彼此平行时,校准分析单元300可以确定缺陷检测和质量控制系统被校准。在一些情况下,当与一条或多条线相关联的第一组空间特性对应于与投影到参考图像的一个或多个参考特征相关联的第二组空间特性时,校准分析单元300可以确定缺陷检测系统被校准。多个参考特征可以包括多条参考线。多条参考线可以具有一组参考空间特性(例如,平行度),当使用校准的缺陷检测系统将多条线投影到材料表面上时产生这些参考空间特性。

113.当缺陷检测系统的一个或多个组件(例如,缺陷成像单元400)以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当材料表面110相对于缺陷成像单元400以一定角度或倾斜度提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。备选地,当调整缺陷检测和质量控制系统的成像参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当调整缺陷检测和质量控制系统的照明参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检

测和质量控制系统可以是校准的。预定准确度水平可以对应于一定时间内缺陷成像单元400可以确定材料的质量或检测材料表面内或多个材料表面内的一个或多个缺陷的准确度。预定准确度水平可以对应于缺陷成像单元400正确确定材料的质量或检测和/或分类一个或多个缺陷的比率。预定准确度水平至少可以是至少约10%、20%、30%、40%、50%、60%、70%、80%、90%、95%、99%或更大。预定准确度水平可以是至多约99%、95%、90%、80%、70%、60%、50%、40%、30%、20%、10%或更小。预定精确度水平可以对应于一定时间内缺陷成像单元400相对于所需或预定的质量控制标准或基准确定材料的质量,或检测和/或分类材料表面内或在一个或多个材料表面上的一个或多个缺陷的一致性水平。预定精确度水平可以对应于与缺陷成像单元400正确确定材料的质量或检测和/或分类一个或多个缺陷的一个或多个比率的平均值相关联的标准偏差。标准偏差可以为至少约1个标准偏差、2个标准偏差、3个标准偏差或更多。标准偏差可以为至多约3个标准偏差、2个标准偏差、1个标准偏差或更少。在一些情况下,当材料制造或加工机器以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷时,缺陷检测系统可以是校准的。在其他情况下,当材料表面110相对于缺陷成像单元400以一定角度或倾斜度提供,使缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷时,缺陷检测系统可以是校准的。备选地,当调整缺陷检测和质量控制系统的成像参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当调整缺陷检测和质量控制系统的照明参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。

114.如上所述,在一些情况下,预定准确度水平和/或预定精确度水平可以对应于允许缺陷检测和质量控制系统以低于预定阈值的假阳性率或假阴性率检测缺陷或确定材料的质量的准确度水平或精确度水平。假阳性率可能对应于缺陷检测系统(i)错误地确定材料表面存在缺陷或(ii)错误地确定材料属于质量不合格的材料的比率或频率。假阴性率可能对应于缺陷检测和质量控制系统(i)错误地确定材料表面不存在缺陷或(ii)错误地确定材料不属于质量不合格的材料的比率或频率。当缺陷检测系统能够以低于预定阈值的假阳性率或假阴性率确定材料的质量或检测一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当缺陷成像单元相对于材料表面或材料制造或加工机器以一定位置和/或取向提供,使缺陷检测和质量控制系统能够以低于预定阈值的假阳性率或假阴性率确定材料的质量或检测缺陷时,缺陷检测和质量控制系统可以是校准的。

115.图4示出了材料表面110,投影单元150可以将一个或多个校准特征200光学投影到该材料表面110上。投影单元150可以包括如本文所述的一个或多个光源。一个或多个光源可以包括一个或多个激光源。一个或多个校准特征200可以包括一条或多条线。如果和/或当使用校准的缺陷检测系统将一条或多条线投影到材料表面上时,一条或多条线可以被配置为在材料表面上显示为共线线(即,一条或多条线可显示为沿着横跨材料表面的一部分的相同参考线重合和/或放置)。在一些情况下,校准分析单元300可以被配置为获得和/或捕捉材料表面110的一个或多个图像,其中一条或多条线200光学投影到材料表面110上。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以处理材料表面110的一个

或多个图像,以至少部分地基于一条或多条线的光学投影来确定一条或多条线的一个或多个空间特性。一个或多个空间特性可以包括以下中的一个或多个:(i)两条或更多条线之间的距离,(ii)一条或多条线的相对位置,(iii)一条或多条线的相对取向,(iv)一条或多条线相对于彼此的相对对准,(v)一条或多条线的大小(例如,长度、宽度、高度和/或厚度),(vi)一条或多条线的形状。在一些情况下,操作人员(例如,材料制造或加工机器的操作员)可以目视确定与投影到材料表面110上的一条或多条线相关联的一个或多个空间特性。

116.在一些实施方式中,一个或多个空间特性可用于调整缺陷成像单元400的位置和/或取向。例如,一个或多个空间特性可用于调整缺陷成像单元400相对于材料表面110的位置和/或取向。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400相对于用于制造和/或加工材料表面110的材料制造或加工机器的位置和/或取向。在另一个示例中,一个或多个空间特性可用于调整材料表面110相对于缺陷成像单元400的角度或倾斜度。在另一个示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的一个或多个成像参数。一个或多个成像参数可以包括与缺陷成像单元相关联的曝光时间、快门速度、光圈、胶片速度、视场、对焦区域、对焦距离、拍摄率或拍摄时间。在另一示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的一个或多个照明参数。

117.在一些情况下,当一条或多条线彼此共线时,校准分析单元300可以确定缺陷检测和质量控制系统被校准。在一些情况下,当与一条或多条线相关联的第一组空间特性对应于与投影到参考图像上的多个参考特征相关联的第二组空间特性时,校准分析单元300可以确定缺陷检测和质量控制系统被校准。多个参考特征可以包括多条参考线。当使用校准的缺陷检测系统将多条线投影到材料表面上时,多条参考线可以具有一组参考空间特性(例如,共线性),该组参考空间特性其对应于与多条线相关联的一组空间特性。

118.当缺陷成像单元400以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当材料制造或加工机器以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。在其他情况下,当材料表面110相对于缺陷成像单元400以一定角度或倾斜度提供,使缺陷成像单元400能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。备选地,当调整缺陷检测和质量控制系统的成像参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当调整缺陷检测和质量控制系统的照明参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。

119.在一些实施方式中,一个或多个校准特征可以包括一个或多个二维(2d)特征。一个或多个二维(2d)特征可以包括一个或多个形状。

120.在一些情况下,一个或多个形状中的至少一种可以是规则形状或其一部分。规则

形状可以包括圆形、椭圆形或多边形。在一些情况下,多边形可以包括n边多边形,其中n大于3。在一些情况下,多边形的每一条边都可以是相同的长度。在其他情况下,多边形的一条或多条边可以具有与多边形的一条或多条其他边不同的长度。在一些情况下,至少一个形状可以包括不规则或无定形形状。不规则形状可以包括具有多个边的形状,该多个边具有一个或多个不同长度。无定形形状可以包括不对应于圆形、椭圆形或多边形的形状。

121.在一些情况下,至少两个形状可以分开提供而彼此不重叠。在其他情况下,两个或更多个形状中的至少一部分可以彼此重叠。

122.在一些情况下,至少两个形状可以沿公共水平轴。在这样的情况下,每个形状的各自中心可以沿公共水平轴。在其他情况下,至少两个形状可以沿公共垂直轴。在这样的情况下,每个形状的各自中心可以沿公共垂直轴。在一些情况下,至少有两个形状可以沿相对于位于材料表面上的参考点以一定角度延伸的公共轴。角度的范围可以为从约0

°

至约360

°

之间。

123.图5示出了材料表面110,投影单元150可以将一个或多个校准特征200光学投影该材料表面110上。投影单元150可以包括如本文所述的一个或多个光源。一个或多个光源可以包括一个或多个激光源。一个或多个校准特征200可以包括一个或多个形状。如果和/或当校准缺陷检测系统用于将一个或多个形状投影到材料表面上时,一个或多个形状可以被配置为在材料表面上显示为未失真的形状。当使用校准的缺陷检测系统将形状投影到基本平坦的材料表面上时,未失真的形状可以对应于显示在基本平坦的材料表面上的形状。在本文所述的任何实施方式中,一个或多个校准特征200可以包括一个或多个故意创建的缺陷。一个或多个故意创建的缺陷可以直接集成到材料表面110或其一部分中。

124.在一些情况下,校准分析单元300可以被配置为获得和/或捕捉材料表面110的一个或多个的图像,其中材料表面110具有被光学投影到材料表面110上的一个或多个形状200。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以处理材料表面110的一个或多个图像,以至少部分地基于一条或多条线的光学投影来确定一个或多个形状的一个或多个空间特性。一个或多个空间特性可以包括以下中的一个或多个:(i)一个或多个形状的两个或更多个部分之间的距离,(ii)一个或多个形状的相对位置,(iii)一个或多个形状相对取向,(iv)一个或多个形状相对于彼此的相对对准,(v)一个或多个形状的大小(例如,长度、宽度、高度和/或厚度),或(vi)一个或多个形状的形状。在一些情况下,操作人员(例如,材料制造或加工机器的操作员)可以目视确定与投影到材料表面110上的一个或多个形状相关联的一个或多个空间特性。在一些情况下,校准分析单元300可以被配置为实施如本文其他地方所述的质量控制算法。

125.在一些实施方式中,一个或多个空间特性可用于调整缺陷成像单元400的位置和/或取向。例如,一个或多个空间特性可用于调整缺陷成像单元400相对于材料表面110的位置和/或取向。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400相对于用于制造和/或加工材料表面110的材料制造或加工机器的位置和/或取向。在另一个示例中,一个或多个空间特性可用于调整材料表面110相对于缺陷成像单元400的角度或倾斜度。在另一示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)相关联的成像参数。在另一示例中,一个或多个空间特性可用于调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,

缺陷成像单元)相关联的照明参数。

126.在一些情况下,当一个或多个形状显示未失真时,校准分析单元300可以确定缺陷检测系统被校准。如果一个或多个形状具有对应于与投影到参考图像上的多个参考特征相关联的第二组空间特性的第一组空间特性(例如,大小、形状、位置和/或取向),则该一个或多个形状可能显示出未失真。多个参考特征可以包括多个参考形状。当使用校准的缺陷检测系统将一个或多个形状投影到材料表面上时,多个参考形状可以具有一组参考空间特性(例如,大小、形状、位置和/或取向),该组参考空间特性对应于与一个或多个形状相关联的一组空间特性。

127.当缺陷成像单元400以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面110中的一个或多个缺陷时,缺陷检测系统可以是校准的。在一些情况下,当材料制造或加工机器以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。在其他情况下,当材料表面110相对于缺陷成像单元400以一定角度或倾斜度提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。备选地,当调整缺陷检测和质量控制系统的成像参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当调整缺陷检测和质量控制系统的照明参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。

128.在一些实施方式中,一个或多个校准特征可以包括一个或多个三维(3d)特征。在一些情况下,一个或多个三维(3d)特征包括一个或多个全息特征。一个或多个全息特征可以包括虚拟三维图像。虚拟三维图像可以包括三维物体或其一部分。在一些情况下,三维物体可以包括球体、椭球体、圆柱体、立方体、长方体、矩形棱柱、圆锥、六棱柱、四棱锥、三棱锥、六棱锥、三棱柱、四面体、八面体、十二面体或二十面体。如上所述,校准分析单元可以基于(i)与一个或多个三维特征相关联的第一组空间特性(例如,大小、形状、位置和/或取向)与(ii)与显示和/或投影在参考图像内的多个参考三维特征相关联的第二组空间特性的比较来确定缺陷检测系统被校准。在本文所述的任何实施方式中,一个或多个校准特征可以包括一个或多个故意创建的缺陷。一个或多个故意创建的缺陷可以直接集成到材料表面或其一部分中。

129.在一些情况下,一个或多个校准特征可以包括一个或多个校准图像。一个或多个校准图像可以选自条形码和/或快速响应(qr)代码。条形码可以定义版本、格式、类型、位置、对齐方式、定时或与可以在扫描或解码条形码之后确定的校准相关联的任何其他特性或参数。qr码可以包括二维条码,其使用以某种形状(例如,正方形)布置的暗模块和亮模块来编码数据,使得数据可以被机器光学捕捉、处理和读取。各种类型的信息可以以任何类型的合适格式(如二进制、字母数字等)编码在条形码或qr码中。qr码可以基于任何数目的标准。qr码可以有各种符号大小,只要qr码可以被成像单元或机器阅读器扫描或成像。qr码可以是任何图像格式(例如,eps或svg矢量图、png、gif或jpeg光栅图形格式)。在一些实施方

式中,qr码可以符合可由标准qr阅读器读取的已知标准。由qr码编码的信息可以由四种标准化类型(“模式”)的数据(数字、字母数字、字节/二进制、汉字)组成,或者通过支持的扩展,几乎可以由任何类型的数据组成。在一些实施方式中,qr码可以是专有的,使得它只能由本文公开的校准系统读取。

130.在一些情况下,一个或多个校准特征可以包括未投影到材料表面上的一个或多个校准特征。在这样的情况下,一个或多个校准特征可以包括可以粘贴到材料表面或其一部分的校准工具或校准装置。校准工具或校准装置可以具有可用于帮助校准本文所述的任何缺陷检测和质量控制系统的大小、形状、位置、取向和/或一个或多个空间特性。在一些情况下,校准工具或校准装置可以包括可以使用黏合剂材料粘贴或附接到材料表面的贴纸。在其他情况下,校准工具或校准装置可以包括可释放地附接或耦合到材料表面的至少一部分以帮助校准的物理对象。在一个非限制性示例中,可以使用销、钳子、夹子、钩子、磁体或黏合材料将物理对象耦合到材料表面。

131.在一些情况下,一个或多个校准特征可以包括在材料表面上或材料表面内故意或有目的地产生的一个或多个缺陷、图案或特征。一个或多个故意创建的缺陷可以直接集成到材料表面或其一部分中。在一些情况下,可以通过在材料表面的制造或加工期间将包括不同颜色、尺寸或材料的一个或多个绳、线或纱线添加到材料表面中来产生一个或多个故意的缺陷、图案或特征。在一些情况下,可以通过在材料表面的制造或加工期间向材料表面中添加或从材料表面中移除一个或多个绳、线或纱线来产生一个或多个故意的缺陷、图案或特征。向材料表面中添加或从材料表面中移除一个或多个绳、线或纱线可在材料表面内产生一条或多条线、图案、间隙或特征。一条或多条线、图案、间隙或特征可以对应于可用于校准或质量控制的故意的缺陷。本公开内容的任何缺陷检测和质量控制系统可用于识别一个或多个故意的缺陷,确定故意的缺陷的一个或多个空间特性或性质(例如,故意缺陷相对于材料表面的一个或多个部分的相对大小、相对形状、位置和/或取向),并至少部分地基于故意缺陷的一个或多个组件空间特性或性质校准本文所述的缺陷检测和质量控制系统的一个或多个组件。如本文其他地方所述,校准可涉及调整以下中的至少一个:(i)缺陷检测和质量控制系统相对于材料表面或相对于材料制造或加工机器的位置或取向,(ii)材料表面相对于缺陷检测和质量控制系统的角度或倾斜度,(iii)缺陷检测和质量控制系统的一个或多个成像参数,或(iv)缺陷检测和质量控制系统的一个或多个照明参数。

132.图6示出了包括一个或多个校准特征200的材料表面110。一个或多个校准特征200可以包括未投影到材料表面110上的一个或多个形状或图像。一个或多个形状或图像可以包括条形码和/或快速响应(qr)码。在一些情况下,校准分析单元300可以被配置为获得和/或捕捉材料表面110的一个或多个图像,其中一个或多个校准特征200光学地投影到材料表面110上。在一些情况下,校准分析单元300可以被配置为实施图像处理算法以处理材料表面110的一个或多个图像,以确定一个或多个校准特征的一个或多个性质或空间特性。一个或多个性质或空间特性可以包括以下中的一个或多个:(i)条形码和/或快速响应(qr)码的两个或更多个部分之间的距离,(ii)条形码和/或快速响应(qr)码的相对位置,(iii)条形码和/或快速响应(qr)码的相对取向,(iv)条形码和/或快速响应(qr)码的两个或更多个部分相对于彼此的相对对准,(v)条形码和/或快速响应(qr)码的大小(例如,长度、宽度、高度和/或厚度),或(vi)条形码和/或快速响应(qr)码的形状。在一些情况下,操作人员(例如,

材料制造或加工机器的操作员)可以目视确定与在材料表面110上提供的条形码和/或快速响应(qr)码相关联的一个或多个空间特性。

133.在一些实施方式中,条形码和/或快速响应(qr)码的一个或多个性质或空间特性可用于调整缺陷成像单元400的位置和/或取向。例如,一个或多个空间特性可用于调整缺陷成像单元400相对于材料表面110的位置和/或取向。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400相对于用于制造和/或加工材料表面110的材料制造或加工机器的位置和/或取向。在另一示例中,一个或多个空间特性可用于调整材料表面110相对于缺陷成像单元400的角度或倾斜度。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400的一个或多个成像参数。在另一示例中,一个或多个空间特性可用于调整缺陷成像单元400的一个或多个照明参数。

134.在一些情况下,当条形码和/或快速响应(qr)码显示未失真时,校准分析单元300可以确定缺陷检测系统被校准。如果条形码和/或快速响应(qr)码具有对应于与投影到参考图像上或显示在参考图像内的多个参考特征相关联的第二组空间特性的第一组空间特性(例如,大小、形状、位置和/或取向),则条形码和/或快速响应(qr)码可以显示未失真。多个参考特征可以包括多个参考条形码和/或快速响应(qr)码。当参考条形码和/或参考快速响应(qr)码提供在具有一组已知空间特性的材料表面(例如,基本平坦的材料表面)上时,多个参考条形码和/或参考快速响应(qr)码可以具有可被获得和/或可被观察到的一组参考空间特性(例如,大小、形状、位置和/或取向)。

135.当缺陷成像单元400以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当材料制造或加工机器以一定位置和/或取向提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。在其他情况下,当材料表面110相对于缺陷成像单元400以一定角度或倾斜度提供,使得缺陷成像单元400能够以预定准确度水平和/或预定精确度水平检测材料表面110中的一个或多个缺陷时,缺陷检测和质量控制系统可以是校准的。备选地,当调整缺陷检测和质量控制系统的成像参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。在一些情况下,当调整缺陷检测和质量控制系统的照明参数使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平检测缺陷或确定材料的质量时,缺陷检测和质量控制系统可以是校准的。

136.在一些情况下,一个或多个校准特征中的至少一个可以投影在材料表面的中心区域处或附近。在其他情况下,一个或多个校准特征中的至少一个可以投影在材料表面的一个或多个角落或边缘处或附近。备选地,一个或多个校准特征中的至少一个可以投影到材料表面的任何部分或区段上。

137.在一些情况下,一个或多个校准特征可以被投影,使得一个或多个校准特征覆盖材料表面的至少一部分尺寸或面积。材料表面的至少一部分尺寸可以是材料表面的长度、宽度和/或高度的至少约10%、20%、30%、40%、50%、60%、70%、80%、90%或更多。材料表面的至少一部分面积可以是材料表面的面积的至少约10%、20%、30%、40%、50%、60%、70%、80%、90%或更多。

138.如上所述,可以使用一个或多个激光源生成一个或多个校准特征的光学投影。一个或多个激光源可以被配置为如上所述投影一个或多个激光点。在一些情况下,一个或多个激光源可以包括一个或多个线激光器。在其他情况下,一个或多个激光源可以包括一个或多个交叉激光器。

139.一个或多个激光源可用于帮助机械校准缺陷成像装置相对于材料表面或材料制造或加工机器的位置和/或取向。在一些情况下,一个或多个激光源可用于校准一个或多个激光源相对于材料表面或材料制造或加工机器的位置和/或取向。在一些情况下,一个或多个激光源可用于校准相机相对于材料表面、材料制造或加工机器或一个或多个激光源的位置和/或取向。相机可以被配置为捕捉材料表面的一个或多个图像。在一些情况下,相机可以被配置为捕获使用一个或多个激光源投影到材料表面上的一个或多个校准特征的一个或多个图像。由相机捕捉的一个或多个图像可用于帮助机械校准缺陷成像装置相对于材料表面或材料制造或加工机器的位置和/或取向。由相机捕捕捉的一个或多个图像可用于帮助机械校准一个或多个激光源相对于材料表面或材料制造或加工机器的位置和/或取向。

140.在一些情况下,一个或多个激光源可以包括一个或多个线激光器。一个或多个线激光器可以被配置为将至少一个或多个一维校准特征投影到材料表面的一部分上。一个或多个一维校准特征可以包括一条或多条线或线段。当使用校准的缺陷检测系统将一条或多条线或线段投影到基本平坦的材料表面上时,一条或多条线或线段可以包括水平线。一条或多条线或线段可以包括中心点。

141.在一些情况下,一个或多个线激光器可以被配置为在从约3.3伏至约5伏的范围内的工作电压下操作。在一些情况下,一个或多个线激光器可以被配置为在约3.7伏下工作。在一些情况下,一个或多个线激光器可以被配置为在从约16毫安至约20毫安的范围内的负载工作电流下操作。在一些情况下,一个或多个线激光器可以被配置为在约20毫安下操作。在一些情况下,一个或多个线激光器可以被配置为以约5毫瓦的光功率操作。在一些情况下,一个或多个线激光器可以被配置为生成具有约650纳米波长的一个或多个激光束。在一些情况下,一个或多个线激光器可以具有激光线孔径角。激光线孔径角可以大于62

°

。在一些情况下,一个或多个线激光器可以包括一个或多个3r类或3b类激光器。

142.在一些情况下,一个或多个激光源可以包括一个或多个交叉激光器。一个或多个交叉激光器可以被配置为将至少三个或更多个一维校准特征投影到材料表面的一部分上。三个或更多个一维校准特征可以包括三条或更多条线或线段。三条或更多条线或线段可以包括(i)第一线或线段和(ii)至少两条或更多条平行线或线段。当使用校准的缺陷检测系统投影到基本平坦的材料表面上时,第一线或线段可以包括水平线。当使用校准的缺陷检测系统投影到基本平坦的材料表面上时,至少两条或更多条平行线或线段可以包括两条或更多条垂直线。当使用校准的缺陷检测系统投影到基本平坦的材料表面上时,至少两条或更多条平行线或线段可以垂直于第一线或线段。三条或更多条线或线段可以被配置为在多个交点处相交。多个交点可以对应于(i)第一线或线段与(ii)至少两条或更多条平行线或线段之间的交点。

143.在一些情况下,一个或多个交叉激光器可以被配置为在从约3.3伏至约5伏的范围内的工作电压下操作。在一些情况下,一个或多个交叉激光器可以被配置为在约3.3伏下操作。在一些情况下,一个或多个交叉激光器可以被配置为在从约20毫安至约30毫安的范围

内的负载工作电流下操作。在一些情况下,一个或多个交叉激光器可以被配置为在约30毫安下操作。在一些情况下,一个或多个交叉激光器可以被配置为以约5毫瓦的光功率操作。在一些情况下,一个或多个交叉激光器可以被配置为生成具有约650纳米波长的一个或多个激光束。在一些情况下,一个或多个交叉激光器可以具有激光线孔径角。激光线孔径角可以大于62

°

。在一些情况下,一个或多个交叉激光器可以包括一个或多个3r类或3b类激光器。

144.在一些情况下,可以在一个或多个激光源用于投射一个或多个校准特征之前校准一个或多个激光源。例如,可以调整一个或多个线激光器相对于(i)材料表面,(ii)材料制造或加工机器,和/或(iii)一个或多个交叉激光器的位置和/或取向。在另一示例中,可以调整一个或多个交叉激光器相对于(i)材料表面,(ii)材料制造或加工机器,和/或(iii)一个或多个线激光器的位置和/或取向。可以至少部分地基于使用一个或多个交叉激光器和一个或多个线激光器投影到材料表面上的一个或多个校准特征的空间特性调整一个或多个交叉激光器和/或一个或多个线激光器的相对位置和/或相对取向。

145.图7a、7b、7c、7d、7e和7f示出了可以使用一个或多个线激光器和一个或多个交叉激光器投影到材料表面上的多个校准特征。多个校准特征可以包括使用一个或多个线激光器和一个或多个交叉激光器投影的多条线。一个或多个线激光器可以被配置为将第一组水平线投影到材料表面上。第一组水平线可以包括第一水平线500。在一些情况下,第一组水平线可以包括一条或多条第一水平线500。一条或多条第一水平线500可以包括对应于一条或多条第一水平线500的中心的第一中心点550。一个或多个交叉激光器可以被配置为投影第二组线。第二组线可以包括第二水平线600a和与第二水平线相交的至少两条或更多条非水平线600b。至少两条或更多条非水平线600b可以以一定角度与第二水平线600a相交。角度范围可以为从0

°

至360

°

。在一些情况下,至少两条或更多条非水平线600b可以彼此平行。在一些情况下,至少两条或更多条非水平线600b可以垂直于第二水平线600a。至少两条或更多条非水平线600b可以包括对应于两条或更多条非水平线600b的中心的至少两个或更多个第二中心点650。至少两个或更多个第二中心点650可以对应于第二水平线600a和至少两条或更多条非水平线600b之间的交点。

146.图7a示出了由一条或多条激光器生成的第一水平线500与由一个或多个交叉激光器生成的第二水平线600a重合的场景。第一中心点550和两个或更多个第二中心点650可以位于第二水平线600a上。由一个或多个激光器投影的第一水平线500可以垂直于由一个或多个交叉激光器投影的至少两条或更多条非水平线600b。在这样的场景下,缺陷检测和质量控制系统可能处于校准状态。在校准状态下,缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像单元)可以相对于材料表面或材料制造或加工机器处于一定位置和/或取向,使得缺陷检测和质量控制系统能够以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面中的一个或多个缺陷。

147.图7b示出了第一水平线500与第二水平线600a不重合的场景。第一水平线500可以位于第二水平线600a的下方。第一中心点550和两个或更多个第二中心点650可以不位于第二水平线600a上。在这样的场景下,缺陷检测和质量控制系统可能不处于校准状态(即,缺陷检测和质量控制系统可能处于未校准状态)。在未校准状态下,缺陷成像单元与材料表面之间的距离可能太远。备选地,在未校准状态下,缺陷成像单元与材料制造或加工机器之间

的距离可能太远。在一些情况下,如果缺陷成像单元相对于材料表面或材料制造或加工机器以一定位置和/或取向提供,使得缺陷检测和质量控制系统无法以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面中的一个或多个缺陷,则缺陷成像单元可能处于未校准状态。

148.图7c示出了第一水平线500与第二水平线600a不重合的场景。第一水平线500可以位于第二水平线600a的上方。第一中心点550和两个或更多个第二中心点650可以不位于第二水平线600a上。在这样的场景下,缺陷检测和质量控制系统可能不处于校准状态(即,缺陷检测和质量控制系统可能处于未校准状态)。在未校准状态下,缺陷成像单元与材料表面之间的距离可能太近。备选地,在未校准状态下,缺陷成像单元与材料制造或加工机器之间的距离可能太近。在一些情况下,如果缺陷成像单元相对于材料表面或材料制造或加工机器以一定位置和/或取向提供,使得缺陷检测和质量控制系统无法以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面中的一个或多个缺陷,则缺陷成像单元可能处于未校准状态。

149.图7d和图7e示出了由一个或多个线激光器投影的一条或多条第一水平线500可能不垂直于由一个或多个交叉激光器投影的至少两条或更多条非水平线600b的场景。在这样的场景下,缺陷检测和质量控制系统可能不处于校准状态(即,缺陷检测和质量控制系统可能处于未校准状态)。在未校准状态下,缺陷成像单元相对于材料表面的位置和/或取向可能会降低缺陷检测系统的准确度水平和/或精确度水平。备选地,在未校准状态下,缺陷成像单元相对于材料制造或加工机器的位置和/或取向可能会降低缺陷检测系统的准确度水平和/或精确度水平。在一些情况下,如果缺陷成像单元相对于材料表面或材料制造或加工机器以一定位置和/或取向提供,使得缺陷检测和质量控制系统无法以预定准确度水平和/或预定精确度水平确定材料的质量或检测材料表面中的一个或多个缺陷,则缺陷成像单元可能是未校准的。

150.图7f示出了由一个或多个交叉激光器投影的至少两条或更多条非水平线600b在投影到材料表面上时可能不显示为直线的场景。在这样的场景下,由于材料表面不平坦或基本上不平坦,缺陷检测和质量控制系统可能不处于校准状态(即,缺陷检测和质量控制系统可能处于未校准状态)。当材料表面不平坦或基本上不平坦时,材料表面可能令使用包括一个或多个校准组件的其他经校准的缺陷检测和质量控制系统投影到材料表面上的一个或多个校准特征失真。在一些情况下,如果和/或当缺陷成像单元与材料表面的一个或多个部分之间的距离和/或相对取向在材料表面的尺寸(即长度,宽度和/或高度)上发生变化时,缺陷检测和质量控制系统可能处于未校准状态。当缺陷检测和质量控制系统用于确定材料的质量或检测一个或多个缺陷时,缺陷成像单元与材料表面的一个或多个部分之间的变化的距离和/或变化的相对取向可能会降低缺陷检测和质量控制系统的准确度水平和/或精确度水平。

151.在一些实施方式中,该方法还可以包括:(b)至少部分地基于一个或多个校准特征在材料表面上的光学投影,确定一个或多个校准特征的一个或多个空间特性。如上所述,一个或多个空间特性可以包括(i)一个或多个校准特征之间的距离,(ii)一个或多个校准特征相对于彼此的相对位置,(iii)一个或多个校准特征相对于彼此的相对取向,(iv)一个或多个校准特征相对于彼此的对准,(v)一个或多个校准特征的大小,和/或(vi)一个或多个

校准特征的形状。

152.在一些情况下,一个或多个空间特性可以表现出一定程度的平行度。在其他情况下,一个或多个空间特性可以表现出一定程度的垂直度。备选地,一个或多个空间特性可以表现出一定程度的共线度或一定程度的直线度。在一些情况下,一个或多个空间特性可能表现出相对于一组参考空间特性的一定程度的对应度。平行度、垂直度、共线度、直线度和/或对应度可能或可能不表示需要根据一个或多个预定或可调整的公差水平对缺陷检测和质量控制系统进行机械校准。

153.在一些情况下,可以基于投影到材料表面上的一个或多个校准特征的一个或多个图像来确定一个或多个空间特性。如上所述,可以使用校准分析单元获得或捕捉一个或多个图像。校准分析单元可以包括一个或多个图像捕捉装置(例如,一个或多个相机),其被配置为在一个或多个校准特征被投影到材料表面之后捕捉材料表面的一个或多个图像。

154.在一些情况下,可以使用多个图像捕捉装置捕捉一个或多个图像。多个图像捕捉装置可以被配置为在一个或多个校准特征被投影到材料表面之后捕捉材料表面的至少一部分的一个或多个图像。

155.在一些情况下,多个图像捕捉装置中的每一个都可以被配置为捕捉包括由激光源投影的一个或多个校准特征的至少一部分的一个或多个图像。例如,第一图像捕捉装置可以被配置为捕捉包括由第一激光源投影的一个或多个校准特征的至少一部分的一个或多个图像,并且第二图像捕捉装置可以被配置为捕捉包括由第二激光源投影的一个或多个校准特征的至少一部分的一个或多个图像。

156.多个图像捕捉装置可以相对于用于投影一个或多个校准特征的一个或多个激光源以预定的空间配置定位和/或取向。预定的空间配置可以使多个图像捕捉装置能够确定与一个或多个投影校准特征相关联的一个或多个空间特性。在一些情况下,预定的空间配置可以是可调整的。在这样的情况下,预定的空间配置可以至少部分地基于由多个图像捕捉装置捕捉的一个或多个图像进行调整。

157.图8示出了相机710与用于将一个或多个校准特征投影到材料表面上的一个或多个激光源720之间的对准。在一些情况下,相机710和一个或多个激光源720可以以横向或并排的配置布置。在这样的情况下,相机710和一个或多个激光源720可以定位在距材料表面相同的距离处。在其他情况下,相机710和一个或多个激光源720可以以非横向配置布置。非横向配置可以包括圆形或环形配置,其中一个或多个激光源720被布置在相机710周围。在一些情况下,相机710和一个或多个激光源720可以定位在距材料表面不同的距离处。在本文所述的任何实施方式中,至少一个相机或图像捕捉装置可用于与一个或多个激光源的每一个结合,以捕捉包括由个或多个激光源的每一个投影的一个或多个校准特征的一个或多个图像。

158.如图9所示,在一些情况下,缺陷检测系统可以包括可调整机构800。可调整机构800可以被配置为调整一个或多个相机710和/或一个或多个激光源720相对于材料表面110的位置和/或取向。可调整机构800可以包括具有多个孔的可调整臂。可调整臂可以被配置为调整一个或多个相机710和/或一个或多个激光源720相对于材料表面110的位置和/或取向。可调整臂可以被配置为调整(i)一个或多个相机710和/或一个或多个激光源720与(ii)材料表面110之间的距离。在一些情况下,可调整臂可以被配置为相对于材料表面110调整

相机710的高度和/或激光源720的高度。在一些情况下,可调整臂可以被配置为在一个或多个相机用于捕捉具有一个或多个投影校准特征的材料表面的一个或多个图像之前校准一个或多个激光源的位置和/或取向。

159.在一个非限制性示例中,激光源720可以定位在可调整机构800的上部附近。在这样的情况下,激光源720可以相对于材料表面以基本上水平或低角度配置提供。在这样的情况下,激光源720可以被配置为提供一个或多个校准特征在材料表面上的低角度投影。如上所述,可调整臂可以被配置为调整低角度激光源相对于材料表面的位置和/或取向。在一些情况下,可调整臂可以被配置为调整与低角度激光源相关联的相机相对于材料表面和/或提供材料表面的材料制造或加工机器的相对位置和/或相对取向。

160.在一些实施方式中,该方法还可以包括使用一个或多个空间特性来调整缺陷成像单元相对于材料表面和材料制造或加工机的位置和/或取向。在其他实施方式中,该方法还可以包括使用一个或多个空间特性来调整材料表面相对于缺陷成像单元的角度或倾斜度。在一些实施方式中,该方法还可以包括使用一个或多个空间特性来调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像装置)相关联的一个或多个成像参数。在一些实施方式中,该方法还可以包括使用一个或多个空间特性来调整与缺陷检测和质量控制系统或缺陷检测和质量控制系统的组件(例如,缺陷成像装置)相关联的一个或多个照明参数。

161.在一些情况下,缺陷成像单元相对于材料表面和/或材料制造或加工机器的相对位置和/或相对取向可以至少部分地基于由激光源投影的两条或更多条激光线之间的对准来调整。在一些情况下,缺陷成像单元相对于材料表面和/或材料制造或加工机器的相对位置和/或相对取向可以至少部分地基于投影到材料表面上的一个或多个校准特征的空间特性来调整。

162.缺陷成像单元的相对位置和/或相对取向可以使用一个或多个机械组件进行调整。一个或多个机械组件可以包括结构组件,如轴承、车轴、花键、紧固件、密封件和/或润滑剂。一个或多个机械组件可以包括可以控制运动的机构,如齿轮系、皮带或链条传动装置、连杆、凸轮和从动系统或制动器和离合器。一个或多个机械组件可以包括控制组件,如按钮、开关、指示器、传感器、执行器和/或计算机控制器。在一些情况下,一个或多个机械组件可以包括轴、联轴器、轴承(例如,滚子轴承、滑动轴承、推力轴承、滚珠轴承、直线轴承和/或轴台)、紧固件、钥匙、花键、开口销、密封件、皮带、链条、电缆驱动器、离合器、制动器、齿轮(例如,正齿轮、斜齿轮、蜗轮、人字形齿轮和/或链轮)、齿轮系、凸轮和从动系统、连杆、电线和/或电缆。

163.一个或多个机械组件可以被配置为调整缺陷成像单元在xy平面、xz平面和/或yz平面中的位置和/或取向。一个或多个机械组件可以被配置为通过在x方向、y方向和/或z方向上平移缺陷成像单元来调整缺陷成像单元的位置和/或取向。一个或多个机械组件可以被配置为通过绕x轴、y轴和/或z轴旋转缺陷成像单元来调整缺陷成像单元的位置和/或取向。

164.在一些情况下,可以至少部分地基于比较:(1)具有一个或多个空间特性的一个或多个投影的校准特征的图像,与(2)包括具有一组参考空间特性的一组参考校准特征的参考图像,来调整缺陷成像单元的位置和/或取向。该组参考校准特征可以对应于使用校准的

缺陷检测和质量控制系统投影到基本平坦的材料表面上的一个或多个校准特征。校准的缺陷检测和质量控制系统可以对应于具有一个或多个校准组件(例如,校准的缺陷成像单元)的缺陷检测和质量控制系统。一个或多个校准的组件可以相对于材料表面处于一定位置和/或取向,使得缺陷检测和质量控制系统能够以预定准确度水平或预定精确度水平确定材料的质量或检测一个或多个缺陷。在一些情况下,校准的缺陷检测和质量控制系统可以对应于具有一组成像参数的缺陷检测和质量控制系统,该组成像参数使得缺陷检测和质量控制系统能够以预定准确度水平或预定精确度水平确定材料的质量或检测一个或多个缺陷。在一些情况下,校准的缺陷检测和质量控制系统可以对应于具有一组照明参数的缺陷检测和质量控制系统,该组照明参数使得缺陷检测和质量控制系统能够以预定准确度水平或预定精确度水平确定材料的质量或检测一个或多个缺陷。与一组参考校准特征相关联的一组参考空间特性可以对应于与使用校准的缺陷检测和质量控制系统投影到基本平坦的材料表面上的一个或多个校准特征相关联的一个或多个空间特性。如果一个或多个校准特征(i)投影到基本不平坦的材料表面上,或(ii)使用未校准的缺陷检测和质量控制系统进行投影,则(i)与一个或多个投影的校准特征相关联的一个或多个空间特性和(ii)与一组参考校准特征相关联的一组参考空间特征之间可能存在可观察到的差异。如果一个或多个校准特征(i)投影到基本不平坦的材料表面,或(ii)使用未校准的缺陷检测和质量控制系统进行投影,则(i)一个或多个投影校准特征和(ii)一组参考校准特征的位置、取向、大小和/或形状之间可能存在可观察到的偏移。如果缺陷检测和质量控制系统处于未校准状态,则(i)与一个或多个投影的校准特征相关联的一个或多个空间特性和(ii)与一组参考校准特征相关联的一组参考空间特性之间可能存在可观察到的差异。如果缺陷检测和质量控制系统处于未校准状态,则(i)一个或多个投影校准特征和(ii)一组参考校准特征的位置、取向、大小和/或形状之间可能存在可观察到的偏移。

165.在一些情况下,调整缺陷成像单元的位置和/或取向可以包括至少部分地基于可观察到的偏移和/或可观察到的差异修改缺陷检测和质量控制系统的一个或多个组件(例如,缺陷成像单元)相对于材料表面或材料制造或加工机器的位置和/或取向。例如,可以基于(i)与一个或多个投影的校准特征相关联的一个或多个空间特性和(ii)与一组参考校准特征相关联的一组参考空间特性之间的可观察到的差异来调整缺陷成像单元的位置和/或取向。该组参考校准特征可以包括使用校准的缺陷检测和质量控制系统投影到基本平坦材料表面上的一个或多个校准特征。可观察到的差异可能包括大小、形状、位置和/或取向的差异。在另一示例中,可以基于(i)一个或多个投影的校准特征和(ii)一组参考校准特征的位置、取向、大小和/或形状之间的可观察到的偏移来调整缺陷成像单元的位置和/或取向。可观察到的偏移可以包括位置偏移和/或角度偏移。

166.在一些情况下,可以基于(i)一个或多个投影的校准特征和(ii)一组参考校准特征的位置、取向、大小和/或形状之间的可观察到的偏移来调整材料表面的位置、取向、倾斜度和/或布局。可观察到的偏移可以包括位置偏移和/或角度偏移。可以通过拉伸材料表面的一个或多个部分或通过压缩材料表面的一个或多个部分来调整材料表面的布局。

167.在一些情况下,可以基于(i)一个或多个投影的校准特征和(ii)一组参考校准特征的位置、取向、大小和/或形状之间的可观察到的偏移来调整与缺陷检测和质量控制系统相关联的一个或多个成像参数。可观察到的偏移可以包括位置偏移和/或角度偏移。

168.在一些情况下,可以基于(i)一个或多个投影的校准特征和(ii)一组参考校准特征的位置、取向、大小和/或形状之间的可观察到的偏移来调整与缺陷检测和质量控制系统相关联的一个或多个照明参数。可观察到的偏移可以包括位置偏移和/或角度偏移。

169.在一些实施方式中,可以至少部分地基于材料表面的深度图进一步调整缺陷成像单元的位置和/或取向。深度图可以包括关于缺陷成像单元与位于材料表面上的多个点之间的相对距离的信息。可以使用深度传感器获得深度图。在一些情况下,深度传感器可以包括立体相机或飞行时间相机。

170.在一些实施方式中,可以实施校准算法以确定(i)是否需要校准和/或(ii)需要校准的量。校准算法可以被配置为至少部分地基于一个或多个校准特征的相对空间关系来做出这样的决定。例如,校准算法可以基于比较(i)一个或多个校准特征的相对空间关系和(ii)与使用校准的缺陷检测和质量控制系统投影到基本平坦的材料表面上的一组参考校准特征相关联的一组参考空间特性来做出这样的决定。比较(i)一个或多个校准特征的相对空间关系和(ii)与一组参考校准特征相关联的一组参考空间特性可以揭示可观测到的偏移(例如,位置偏移和/或角度偏移)。在一些情况下,校准算法可以被配置为基于可观察到的偏移的比较和公差水平来确定需要校准的量。校准的量可能足以减少或消除可观察到的偏移。公差水平可以包括可能需要校准的第一范围值。备选地,公差水平可以包括不需要校准的第二范围值。在一些情况下,公差水平可能包括第一阈值,其可能表示可能需要校准。备选地,公差水平可以包括第二阈值,其可以表示可能不需要校准。

171.在一些实施方式中,公差水平可以是预定的。公差水平可以由一个或多个激光源、材料制造或加工机器、缺陷检测和质量控制系统、缺陷成像装置和/或校准系统的用户或操作员来调整,在下面更详细地描述。在一些情况下,公差水平可以基于材料的大小、形状或类型来调整。在一些情况下,公差水平可以基于成像装置相对于材料制造或加工机器的位置或取向来调整。在一些情况下,公差水平可以基于一个或多个激光源相对于材料表面或材料制造或加工机器的位置或取向来调整。在一些情况下,公差水平可以基于一个或多个相机相对于(i)一个或多个激光源,(ii)材料表面,或(iii)材料制造或加工机器的位置或取向来调整。在一些实施方式中,公差水平可取决于与一个或多个相机相关联的准确度或读取误差。

172.在一些情况下,如果可观察到的差异和/或可观察到的偏移大于与预定公差水平相关联的预定阈值,则可以调整缺陷成像装置的位置和/或取向。在一些情况下,如果可观察到的差异和/或可观察到的偏移大于或小于与预定公差水平相关联的预定范围值,则可以调整缺陷成像设备的位置和/或取向。在一些情况下,可以基于可观察到的偏移和公差水平的比较来调整材料表面的位置、取向和/或倾斜度。在一些情况下,可以基于可观察到的偏移和公差水平的比较来调整与缺陷检测和质量控制系统相关联的一个或多个成像参数。在一些情况下,可以基于可观察到的偏移和公差水平的比较来调整与缺陷检测和质量控制系统相关联的一个或多个照明参数。

173.在本文所述的任何实施方式中,检测制造材料或产品中的缺陷或不合格质量可能导致几种结果之一。在一些情况下,检测制造材料或产品中的缺陷或不合格质量可能会导致多种结果。检测制造材料或产品中的一个或多个缺陷或不合格质量可能会促使缺陷检测和质量控制系统的重新校准。检测制造材料或产品中的一个或多个缺陷或不合格质量可能

会导致制造过程或装置停止。检测制造材料或产品中的一个或多个缺陷或不合格质量可能会促使制造装置的维修。检测制造材料或产品中的一个或多个缺陷或不合格质量可能会促使重新校准制造装置。检测制造材料或产品中的一个或多个缺陷或不合格质量可能会促使更换制造过程或机器中的进料。检测制造材料或产品中的一个或多个缺陷或不合格质量可能导致材料或产品被丢弃。检测制造材料或产品中的一个或多个缺陷或不合格质量可能导致材料或产品被修复。检测制造材料或产品中的一个或多个缺陷或不合格质量可能导致材料或产品被重新生产。检测制造材料或产品中的一个或多个缺陷或不合格质量可能会促使制造过程或装置的操作人员进行干预。检测制造材料或产品中的一个或多个缺陷或不合格质量可能会促使制造过程或装置中的控制系统进行干预。

174.在另一方面,本公开内容内容提供了一种用于执行校准的系统。该系统可以包括投影单元,其被配置为在材料表面上生成一个或多个校准特征的光学投影。在一些情况下,材料表面可以被提供在材料制造或加工机器中。

175.在一些实施方式中,该系统还可以包括校准分析单元,其被配置为至少部分地基于光学投影来确定一个或多个校准特征的一个或多个空间特性。一个或多个空间特性可以包括以下中的一个或多个:一个或多个校准特征的(i)距离、(ii)位置、(iii)取向、(iv)对准、(v)大小或(vi)形状。校准分析单元可以包括一个或多个图像捕捉装置(例如,一个或多个相机)。校准分析单元可以被配置为获得和/或捕捉材料表面的一个或多个图像。材料表面可以包括由投影单元光学投影到材料表面的一个或多个校准特征。在一些情况下,校准分析单元可以被配置为实施图像处理算法,以处理材料表面的一个或多个图像,以至少部分地基于一个或多个校准特征在材料表面上的光学投影来确定一个或多个校准特征的一个或多个空间特性。在一些情况下,校准分析单元可以被配置为实现图像处理算法,以处理材料表面的一个或多个图像,以至少部分地基于一个或多个图像来确定一个或多个校准特征的一个或多个空间特性。在一些情况下,校准分析单元可以被配置为实施如上所述的质量控制算法。

176.在一些实施方式中,系统还可以包括缺陷成像单元。缺陷成像单元可以包括能够经由光的透射、反射、折射、散射或吸收来确定材料质量或检测和/或捕捉材料缺陷或不合格材料或产品的图像的任何系统或装置。可以至少部分地基于一个或多个空间特性来调整缺陷成像单元相对于材料表面和/或材料制造或加工机器的位置和/或取向。在一些情况下,缺陷成像单元拍摄的一个或多个图像可用于至少调整缺陷成像单元的位置或取向。在其他情况下,缺陷成像单元拍摄的一个或多个图像可用于调整材料表面相对于缺陷成像单元的角度或倾斜度。备选地,由缺陷成像单元拍摄的一个或多个图像可用于调整与缺陷成像单元相关联的一个或多个成像参数。在一些情况下,由缺陷成像单元拍摄的一个或多个图像可用于调整与缺陷成像单元相关联的一个或多个照明参数。

177.在一些情况下,校准分析单元可以被配置为基于(i)与一个或多个光学投影的校准特征相关联的一个或多个空间特性和(ii)与参考图像内的一组参考校准特征相关联的一组参考空间特征的比较来向缺陷成像单元提供反馈。在这样的情况下,可以部分地基于从校准分析单元收到的反馈校准缺陷成像单元的位置和/或取向。在一些情况下,可以部分地基于从校准分析单元接收的反馈来调整材料表面相对于缺陷成像单元的角度或倾斜度。在一些情况下,可以部分地基于从校准单元接收的反馈来调整与缺陷成像单元相关联的一

个或多个成像参数。在一些情况下,可以部分地基于从校准单元接收的反馈来调整与缺陷成像单元相关联的一个或多个照明参数。

178.在一些情况下,可以使用一个或多个未光学投影到材料表面上的校准特征来执行校准。在一些情况下,本文中所述的缺陷检测和质量控制系统的相机可以使用材料表面的一个或多个图像进行校准,其中材料表面可以包含一个或多个校准特征。在一些情况下,缺陷检测和质量控制系统可以被配置为实施算法,以优化相机的一个或多个操作参数,以获得最佳的空间分辨率或成像性能。该算法可以包括,例如,基于算法的人工智能或机器学习。一个或多个基于算法的人工智能或机器学习可用于基于材料表面的一个或多个图像或在材料表面上提供的一个或多个校准特征来实现校准系统(或缺陷检测和质量控制系统的一个或多个组件或子系统)的自适应控制。基于算法的人工智能或机器学习可以是,例如,无监督学习算法、监督学习算法或其组合。在一些实施方式中,基于算法的人工智能或机器学习可以包括神经网络(例如,深度神经网络(dnn))。在一些实施方式中,深度神经网络可以包括卷积神经网络(cnn)。例如,cnn可能是u-net、imagenet、lenet-5、alexnet、zfnet、googlenet、vggnet、resnet18或resnet等。在一些情况下,神经网络可以是,例如,深度前馈神经网络、递归神经网络(rnn)、lstm(长短期记忆)、gru(门控递归单元)、自动编码器、变分自动编码器、对抗自动编码器、去噪自动编码器、稀疏自动编码器、玻尔兹曼机(bm)、受限玻尔兹曼机(rbm或受限bm)、深度信念网络、生成对抗网络(gan)、深度残差网络、胶囊网络或注意力/变压器网络。在一些实施方式中,神经网络可以包括一个或多个神经网络层。在一些情况下,神经网络可以具有至少约2至1000个或更多的神经网络层。在一些情况下,基于算法的人工智能或机器学习可以被配置为实现,例如,随机森林、提升决策树、分类树、回归树、装袋树、神经网络或旋转森林。

179.计算机系统

180.在一个方面,本公开内容提供了被编程或以其他方式配置以实现本公开内容方法的计算机系统。图10示出了计算机系统1001,其被编程或以其他方式配置为实现机械校准的方法。计算机系统1001可以被配置为例如在材料表面上生成一个或多个校准特征的光学投影。材料表面可以提供在材料制造或加工机器中。计算机系统1001可以被配置为至少部分地基于光学投影来确定一个或多个校准特征的一个或多个空间特性。一个或多个空间特性可以包括一个或多个校准特征的距离、位置、取向、对准、大小或形状。计算机系统1001可以被配置为使用一个或多个空间特性来调整以下中的至少一个:(i)成像单元相对于材料表面和材料制造或加工机器的位置或取向,或(ii)材料表面相对于成像单元的角度或倾斜度。计算机系统1001可以是用户的电子装置或关于该电子装置远程定位的计算机系统。该电子装置可以是移动电子装置。

181.计算机系统1001可以包括中央处理器(cpu,本文中也称为“处理器”和“计算机处理器”)1005,其可以是单核或多核处理器,也可以是进行并行处理的多个处理器。计算机系统1001还包括存储器或存储器位置1010(例如,随机存取存储器、只读存储器、闪存)、电子存储单元1015(例如,硬盘)、用于与一个或多个其他系统进行通信的通信接口1020(例如,网络适配器)以及外围设备1025,诸如高速缓存、其他存储器、数据存储和/或电子显示适配器。存储器1010、存储单元1015、接口1020和外围设备1025通过通信总线(实线)(如主板)与cpu 1005通信。存储单元1015可以是用于储存数据的数据存储单元(或数据存储库)。计算

机系统1001可以借助于通信接口1020可操作地耦合到计算机网络(“网络”)1030。网络1030可以是因特网、互联网和/或外联网,或与因特网通信的内联网和/或外联网。在一些情况下,网络1030是电信和/或数据网络。网络1030可以包括一个或多个计算机服务器,其可以启用分布式计算,如云计算。在一些情况下,网络1030借助于计算机系统1001可以实现对等网络,其可以使耦合到计算机系统1001的装置能够表现为客户机或服务器。

182.cpu 1005可以执行一系列机器可读的指令,这些指令可以体现在程序或软件中。指令可以储存在存储器位置,如存储器1010中。指令可以指向cpu 1005,其随后可以编程或以其他方式配置cpu1005以实现本公开内容的方法。由cpu 1005执行的操作的示例可以包括提取、解码、执行和写回。

183.cpu 1005可以是电路(如集成电路)的一部分。系统1001的一个或多个其他组件可以包括在电路中。在一些情况下,该电路是专用集成电路(asic)。

184.存储单元1015可以储存文档,如驱动程序、库和保存的程序。存储单元1015可以储存用户数据,例如,用户偏好和用户程序。在一些情况下,计算机系统1001可以包括位于计算机系统1001外部(例如,在通过内联网或因特网与计算机系统1001通信的远程服务器上)的一个或多个附加的数据存储单元。

185.计算机系统1001可以通过网络1030与一个或多个远程计算机系统通信。例如,计算机系统1001可以与用户的远程计算机系统(例如,材料制造或材料加工机器的用户或操作员,或控制材料或产品制造的用户)进行通信。远程计算机系统的示例包括个人计算机(例如,便携式pc)、平板计算机(例如,ipad、galaxy tab)、电话、智能电话(例如,iphone、支持android的设备、iphone、支持android的设备、)或个人数字助理。用户可以通过网络1030访问计算机系统1001。

186.本文中所述的方法可以通过机器(例如,计算机处理器)可执行代码的方式实现,这些代码储存在计算机系统1001的电子存储位置上,例如,储存在存储器1010或电子存储单元1015上。机器可执行代码或机器可读代码可以以软件的形式提供。在使用期间,代码可由处理器1005执行。在一些情况下,代码可以从存储单元1015被检索并储存在存储器1010上以便由处理器1005随时访问。在一些情况下,电子存储单元1015可以被排除,并且机器可执行指令被储存在存储器1010上。

187.代码可以被预编译并且被配置用于与具有适于执行代码的处理器的机器一起使用,或者可以在运行时进行编译。代码可以用编程语言提供,可以选择该编程语言以使代码能够以预编译或实时编译的方式执行。

188.本文提供的系统和方法的方面,如计算机系统1001,可以体现在编程中。该技术的各个方面可以被认为是机器(或处理器)可执行代码和/或相关数据形式的“产品”或“制品”,这些代码和/或相关数据以机器可读介质的类型携带或体现。机器可执行代码可以储存在电子存储单元,如存储器(例如,只读存储器、随机存取存储器、闪存)或硬盘上。“存储”类型的介质可以包括计算机、处理器等的任何或所有有形存储器或其相关模块,如各种半导体存储器、磁带驱动器、磁盘驱动器等,其可随时为软件编程提供非暂时性存储。该软件的全部或部分有时可能通过因特网或各种其他电信网络进行通信。例如,这样的通信可以使得软件从一台计算机或处理器加载到另一台计算机或处理器,例如,从管理服务器或主机计算机加载到应用服务器的计算机平台中。因此,另一类型的可能承载软件元素的介质

包括如通过本地设备之间的物理接口、通过有线和光陆线网络以及通过各种空中链路使用的光波、电波和电磁波。携带这样的波(如有线或无线链路、光链路等)的物理元件也可以称为承载软件的介质。如本文所用,除非限于非暂时的、有形的“存储”介质,否则诸如计算机或机器“可读介质”等术语是指参与向处理器提供指令以执行的任何介质。

189.因此,机器可读介质,如可执行代码,可以采取多种形式,包括但不限于有形存储介质、载波介质或物理传输介质。非易失性存储介质(包括,例如,光盘或磁盘,或任何计算机中的任何存储设备等)可用于实现附图中所示的数据库等。易失性存储介质包括动态存储器,如这样的计算机平台的主存储器。有形传输介质包括同轴电缆;铜线和光纤,包括构成计算机系统内总线的电缆。载波传输介质可以采用电或电磁信号的形式,也可以采用如在射频(rf)和红外(ir)数据通信期间产生的信号等声波或光波的形式。因此,计算机可读介质的常见形式包括例如:软盘(floppy disk)、软磁盘(flexible disk)、硬盘、磁带、任何其他磁性介质、cd-rom、dvd或dvd-rom、任何其他光学介质、穿孔纸带、任何其他带有孔图案的物理存储介质、ram、rom、prom和eprom、闪存eprom、任何其他存储芯片或盒、传输数据或指令的载波、传输这样的载波的电缆或链路、或计算机可能从中读取编程代码和/或数据的任何其他介质。许多这些形式的计算机可读介质可以涉及携带一个或多个指令的一个或多个序列到处理器以执行。

190.计算机系统1001可以包括电子显示器1035或与电子显示器1035通信,该电子显示器1035包括用户界面(ui)1040,该用户界面1040用于为例如材料制造或加工机器的用户或操作员提供门户以控制将一个或多个校准特征投影到材料表面上。在一些情况下,用户界面可以为用户或操作员提供门户,以机械地调整或校准缺陷成像单元相对于材料表面或材料制造或加工机器的位置或取向。门户可以通过应用进程编程接口(api)提供。用户或实体还可以通过ui与门户中的各种元素进行交互。ui的示例包括但不限于图形用户界面(gui)和基于网络的用户界面。

191.本公开内容的方法和系统可以通过一种或多种算法来实现。算法可以在中央处理单元1005执行时通过软件来实现。该算法可以例如实现用于机械校准的方法。该方法可以包括在材料表面上生成一个或多个校准特征的光学投影。材料表面可以在材料制造或加工机器中提供。该方法可以包括至少部分地基于光学投影来确定一个或多个校准特征的一个或多个空间特性。一个或多个空间特性可以包括一个或多个校准特征的距离、位置、取向、对准、大小或形状。该方法可以包括使用一种或多种空间特性来调整以下中的至少一个:(i)成像单元相对于材料表面和材料制造或加工机器的位置或取向,或(ii)材料表面相对于成像单元的角度或倾斜度。

192.附加的实施方式

193.图11示出了用于缺陷检测和质量控制的光学检测系统的示例。光学检测系统可以包括具有一个或多个检查区的视线的一个或多个成像单元。一个或多个成像单元可用于检测缺陷、执行质量控制和/或执行校准。一个或多个检查区可以对应于材料制造或加工机器(例如,圆形针织机)的一个或多个部分或区域,或者对应于使用材料制造或加工机器生产的材料的一个或多个部分或区域。一个或多个成像单元可以位于远离材料制造或加工机器的位置。一个或多个成像单元可以位于邻近材料制造或加工机器的位置。在一些情况下,一个或多个成像单元可以被粘贴、耦合或附接在材料制造或加工机器的一部分(例如,结构组

件)上。

194.在本文所述的任何实施方式中,材料制造或加工机器可以包括针织机。针织机可以包括例如圆形针织机。圆形针织机可以包括一个或多个可旋转组件。在一些情况下,使用圆形针织机制造或加工的材料的至少一部分可以相对于相机旋转。在一些实施方式中,例如,如图11所示,一个或多个成像单元可以固定或设置在预定位置或取向,使得一个或多个成像单元不随被检查材料旋转。在其他实施方式中,例如,如图12所示,一个或多个成像单元可以被配置为相对于被检查材料移动(例如,旋转和/或平移)。在一些情况下,一个或多个成像单元可以被配置为随着被检查材料一起旋转。在一些情况下,一个或多个成像单元可以提供在圆形针织机的外部或之外。在其他情况下,一个或多个成像单元可提供在圆形针织机的内部或一部分内。

195.图13示意性地示出了可以使用成像系统监测的各种检查区域。成像系统可以包括用于检测缺陷、执行质量控制和/或校准的一个或多个成像单元。如上所述,一个或多个成像单元可以相对于材料制造和加工机器或使用材料制造和加工机器生产和/或加工的材料被固定和静止。备选地,一个或多个成像单元可以被配置为相对于材料制造和加工机器或使用材料制造和加工机器生产和/或加工的材料移动(例如,平移和/或旋转)。各种检查区域可以对应于圆形针织机的不同部分或区域或使用圆形针织机制造或加工的材料的不同部分或区域。在一些情况下,检查区域可以对应于与圆形针织机的针头区域相邻的材料的一部分。在一些情况下,检查区域可以对应于在针头区域下方的材料的一部分。在一些实施方式中,各种检查区域可以对应于制造材料的前部和/或后部。

196.在本文所述的任何实施方式中,基于一个或多个图像的软件处理,校准可以通过获得材料表面的一个或多个图像并优化一个或多个成像参数来执行,以实现最佳空间分辨率。

197.尽管本文中已经示出和描述了本公开内容的优选实施方式,但是对于本领域技术人员来说容易理解的是,这些实施方式仅作为示例提供。本公开内容并不意在受限于说明书内提供的具体示例。尽管已经参考前述说明书描述了本公开内容,但本文中实施方式的描述和说明并不意味着以限制意义解释。在不背离本公开内容的情况下,本领域技术人员现在将想到许多变化、改变和替换。此外,应当理解,本公开内容的所有方面不限于本文阐述的具体描述、配置或相对比例,其取决于多种条件和变量。应当理解,在实施本公开内容时可以采用对本文描述的本公开内容的实施方式的各种替代方式。因此预期本公开内容还应涵盖任何此类替代、修改、变化或等同物。以下权利要求旨在限定本公开内容的范围,并且由此涵盖这些权利要求范围内的方法和结构及其等同物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。