1.本公开涉及水体治理技术领域,尤其是涉及一种用于油水分离的吸附剂的制备方法。

背景技术:

2.工业含油废水主要来自于石化行业,近年来,含油污水的不断排放和溢油事故的频繁发生,导致油水污染问题日趋严重,含油废水如果不加以回收处理,会造成浪费;排入河流、湖泊或海湾,会污染水体,影响水生生物生存;用于农业灌溉,则会堵塞土壤空隙,妨碍农作物生长,这不仅对生态环境造成灾难性破坏,而且对人类健康造成严重危害,因此发展油水分离技术具有重要的实际意义和应用价值。

3.含油废水的处理应首先考虑回收油类物质,并充分利用经过处理的水资源。因此,含油废水的处理可首先利用隔油池,回收浮油或重油。隔油池适用于分离废水中颗粒较大的油品,处理效率为60~80%,出水中含油量约为100~200毫克/升,然而,废水中的细小油珠和乳化油则很难去除。由于含油废水对工业生产和生态环境都具有危害性,因此,石化行业中含油废水的深度净化已经成为石化及化工行业中必须解决的问题。目前,常用的含油废水净化方法包括上浮法、重力分离法、过滤法、生物法、吸附法等方法。吸附法由于运行成本低、无副产物等特点应用较为广泛。

4.如授权公告号为cn107792912b的中国专利公开了一种含油废水吸附材料的制备方法,由聚邻苯二甲酸丙二醇酯、双酚a环氧树脂、乙烯基苄基三甲基氯化铵、椰壳、苯酚、聚乙烯醇等原料制成,本发明以椰壳制备多孔碳纤维,经多次改性工艺处理,得到高机械强度、高吸附性的多孔碳纤维,再与油脂具有优良亲和性的乙烯基苄基三甲基氯化铵结合,得到具有良好的物理化学稳定性和优异的机械强度的油脂吸附洗脱材料,由于稳定性强适合于多种复杂环境条件下应用,具有很好的环境、经济效益,且易于规模化生产,但是该方法制备的含油废水吸附材料不易再生。

5.再如授权公告号为cn110115990b的中国专利公开了一种废水吸附处理剂及其制备方法和应用,所述的废水吸附处理剂包括以下重量份的组分:生物基吸附树脂30~60份、叶蜡石复合活性颗粒30~50份、聚硅酸金属盐10~20份和陶粒10~25份。本发明的废水吸附处理剂能强力吸附水中难以降解的油类和聚合物,废水处理效果显著,性质稳定,处理后无二次污染,处理成本低,处理后的水能够达到排放标准,适用于含油废水、印染废水、造纸污水、城市污水等领域的排污处理,该方法以生物基吸附树脂、叶蜡石复合活性颗粒、聚硅酸金属盐和陶粒制备吸附剂吸附水中难以降解的油类和聚合物,但是不适用于含油量波动大的石化行业含油废水的净化。

技术实现要素:

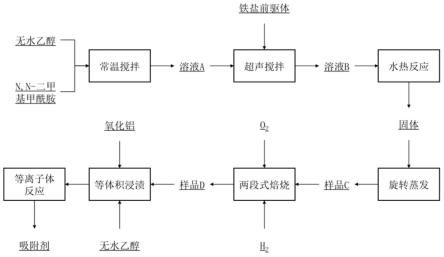

6.针对现有技术存在的不足,本公开提供一种用于油水分离的吸附剂的制备方法,该方法制备的吸附剂可以用于工业废水中油性物质的分离,具有广泛的水质适应性,能有

效解决含油废水的油水分离问题。

7.本公开解决上述技术问题所采用的技术方案为:一种用于油水分离的吸附剂的制备方法,包括以下步骤:

8.(1)溶液a的制备:将无水乙醇和n,n-二甲基甲酰胺按照一定质量比在常温下搅拌混合均匀,得到溶液a;

9.(2)溶液b的制备:将铁盐前驱体按照一定质量比加入溶液a中,在一定温度下超声搅拌1~2h,得到溶液b;

10.(3)水热反应:将溶液b转移至高压反应釜中,放置于鼓风干燥箱中在一定温度下水热反应6~8h;

11.(4)样品c的制备:将水热反应后的固体物质取出,并置于旋转蒸发仪中干燥至粉状,得到样品c;

12.(5)样品d的制备:将样品c置于管式炉中进行分段式焙烧,得到样品d;

13.(6)将样品d和市售氧化铝按照一定质量比混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在等离子体气氛中反应,得到油水分离吸附剂。

14.与现有产品相比,本公开的有益效果在于:本发明制备方法工艺简洁,操作便捷,经过第(5)步的分段式焙烧和第(6)步的等离子体气氛气氛的反应,使用过的吸附剂可以通过简单的热处理法再生;由于该方法制备得到的吸附剂不含有害物质,同时,吸附剂对油性物质的吸附是物理吸附过程,不会产生副产物,因此,油水分离过程无二次污染;由于经过了分段式焙烧,因此该吸附剂可以适应含油量波动较大的水质。

15.进一步的,所述步骤(1)中无水乙醇和n,n-二甲基甲酰胺的质量比为5:1~1:1。

16.进一步的,所述步骤(2)中铁盐前驱体和溶液a的质量比为1:5~1:10,搅拌温度为40~70℃;所述铁盐前驱体为硝酸亚铁或硫酸亚铁或氯化亚铁;超声搅拌使铁盐前驱体更好的分散在溶液a中。

17.进一步的,所述步骤(3)中溶液b加入高压反应釜的体积为反应釜最大体积的1/6~1/3;鼓风干燥箱中水热温度保持在80~100℃,水热温度决定了高压反应釜内的反应压力,反应压力影响反应釜内铁盐的转化结晶程度,在该温度范围内,铁盐的转化结晶程度较好。

18.进一步的,所述步骤(4)中旋转蒸发仪的温度为80~90℃,温度过低液相不易蒸发,温度过高受热不均,得到的得到样品c容易结块。

19.进一步的,所述步骤(5)中分段式焙烧包括第一段和第二段,所述第一段为氧化过程,第二段为还原过程。

20.进一步的,所述第一段焙烧所用氧化气氛为体积百分比5~10%的氧气,氮气作平衡气,氧含量过低焙烧时间延长,焙烧成本增加,氧含量过高会导致铁盐过度氧化,无法形成需要的氧化物结构;焙烧温度为600~800℃,超出该温度范围的话,温度过低,铁盐前驱体无法完全分解,温度过高,氧化物会出现烧结现象,焙烧时间2~4h,焙烧时间太短铁盐前驱体无法完全分解,时间太长增加焙烧成本。

21.进一步的,第二段焙烧所用还原气氛为体积百分比1~3%的氢气,氮气作平衡气,氢气含量过低无法形成充足的不饱和活性位点,氢气含量过高会导致铁氧化物的过度还原,降低吸附剂的吸附性能;焙烧温度为700~900℃,温度过低,氢气在表面无法通过还原

反应形成不饱和活性位点,温度过高会导致铁氧化物的过度还原;焙烧时间0.5~1h,时间过短,不饱和活性位点数量较少,时间过长会导致铁氧化物的过度还原。

22.进一步的,所述步骤(6)中样品d和市售氧化铝的质量比为1:2~1:4;等离子体反应器中反应气氛为纯co气体或者纯co2气体,等离子体反应时间为5~20min。

23.等离子体反应器是将低电压通过升压电路升至正高压及负高压,利用正高压及负高压电离空气(主要是氧气)产生大量的正离子及负离子,负离子的数量大于正离子的数量(负离子的数量大约为正离子数量的1.5倍),等离子发生器同时产生的正离子与负离子在空气中进行正负电荷中和的瞬间产生巨大的能量释放,从而导致其周围细菌结构的改变或能量的转换,从而致使细菌死亡,实现其杀菌的作用。由于负离子的数量大于正离子的数量,因此多余的负离子仍然飘浮在空气中,可以达到消烟、除尘、消除异味、改善空气的品质的作用,此外等离子体反应器具有高效、快捷、无污染等特点。

24.进一步的,使用后的吸附剂通过热再生方法实现回用。

25.作为优选,将使用后的吸附剂在氮气或二氧化碳的气氛下,于350~500℃下热吹扫10~30min实现吸附的油性物质与吸附剂的分离,油性物质在当前温度下挥发出来,由流动的气体带走,带走的油性物质可以通过冷凝的方式回收。

26.进一步的,铁元素在两段式焙烧过程中会产生大量的不饱和活性位点,当水体的含油量较小时,吸附剂表面的普通吸附位点优先将油性物质吸附去除,当水体的含油量较高时,吸附剂表面的不饱和活性位点通过电子缺陷起到了辅助吸附的作用,故而可以吸附更多的油性物质,能够适应含油量波动较大的水质。

附图说明

27.以下将结合附图和优选实施例来对本技术进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本技术范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

28.图1是本公开的工艺流程图。

具体实施方式

29.为了使本领域的技术人员更好地理解本公开的技术方案,以下结合附图及实施例,对本公开进行详细、清楚、完整的说明。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

30.在本发明的描述中,如果有描述到第一、第二只是用于区别技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

31.本领域技术人员应理解的是,在本发明的公开中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

32.实施例1

33.将无水乙醇和n,n-二甲基甲酰胺按照质量比5:1在常温下搅拌混合均匀,作为溶液a。将硝酸亚铁按照质量比1:8加入溶液a中,在70℃下超声搅拌1h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/6,放置于鼓风干燥箱中于90℃下水热反应8h。将水热反应后的固体物质取出,并置于旋转蒸发器中82℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比10%的氧气(氮气作平衡气),焙烧温度为800℃,焙烧时间3h;第二段焙烧过程所用还原气氛为体积百分比3%的氢气(氮气作平衡气),焙烧温度为900℃,焙烧时间1h,作为样品d。将样品d和市售氧化铝按照质量比1:3混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co等离子体气氛中反应5min,得到油水分离吸附剂。

34.采用含油量18g/l的油水混合物测试吸附剂脱油性能,30min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

35.将使用后的吸附剂在氮气的气氛下,于350℃下热吹扫20min实现吸附的油性物质与吸附剂的分离。

36.实施例2

37.将无水乙醇和n,n-二甲基甲酰胺按照质量比3.5:1在常温下搅拌混合均匀,作为溶液a。将硝酸亚铁按照质量比1:9加入溶液a中,在70℃下超声搅拌1.5h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/5,放置于鼓风干燥箱中于100℃下水热反应6.5h。将水热反应后的固体物质取出,并置于旋转蒸发器中80℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比5%的氧气(氮气作平衡气),焙烧温度为750℃,焙烧时间2.5h;第二段焙烧过程所用还原气氛为体积百分比1%的氢气(氮气作平衡气),焙烧温度为850℃,焙烧时间0.6h,作为样品d。将样品d和市售氧化铝按照质量比1:3混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co等离子体气氛中反应15min,得到油水分离吸附剂。

38.采用含油量15g/l的油水混合物测试吸附剂脱油性能,20min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

39.将使用后的吸附剂在氮气的气氛下,于500℃下热吹扫12min实现吸附的油性物质与吸附剂的分离。

40.实施例3

41.将无水乙醇和n,n-二甲基甲酰胺按照质量比4:1在常温下搅拌混合均匀,作为溶液a。将硫酸亚铁按照质量比1:10加入溶液a中,在60℃下超声搅拌1h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/4,放置于鼓风干燥箱中于95℃下水热反应7.5h。将水热反应后的固体物质取出,并置于旋转蒸发器中86℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比7%的氧气(氮气作平衡气),焙烧温度为750℃,焙烧时间3h;第二段焙烧过程所用还原气氛为体积百分比2%的氢气(氮气作平衡气),焙烧温度为880℃,焙烧时间1h,作为样品d。将样品d和市售氧化铝按照质量比1:2混合均匀,并与无水乙醇等

体积浸渍,然后置于等离子体反应器中,在纯co等离子体气氛中反应18min,得到油水分离吸附剂。

42.采用含油量22g/l的油水混合物测试吸附剂脱油性能,45min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

43.将使用后的吸附剂在二氧化碳的气氛下,于400℃下热吹扫25min实现吸附的油性物质与吸附剂的分离。

44.实施例4

45.将无水乙醇和n,n-二甲基甲酰胺按照质量比4.5:1在常温下搅拌混合均匀,作为溶液a。将硫酸亚铁按照质量比1:7加入溶液a中,在55℃下超声搅拌1.5h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/3,放置于鼓风干燥箱中于85℃下水热反应8h。将水热反应后的固体物质取出,并置于旋转蒸发器中90℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比6%的氧气(氮气作平衡气),焙烧温度为600℃,焙烧时间4h;第二段焙烧过程所用还原气氛为体积百分比1%的氢气(氮气作平衡气),焙烧温度为700℃,焙烧时间0.65h,作为样品d。将样品d和市售氧化铝按照质量比1:2.5混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co2等离子体气氛中反应10min,得到油水分离吸附剂。

46.采用含油量12g/l的油水混合物测试吸附剂脱油性能,58min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

47.将使用后的吸附剂在氮气或二氧化碳的气氛下,500℃下热吹扫28min实现吸附的油性物质与吸附剂的分离。

48.实施例5

49.将无水乙醇和n,n-二甲基甲酰胺按照质量比3:1在常温下搅拌混合均匀,作为溶液a。将氯化亚铁按照质量比1:10加入溶液a中,在40℃下超声搅拌2h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/5,放置于鼓风干燥箱中于80℃下水热反应6h。将水热反应后的固体物质取出,并置于旋转蒸发器中88℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比7%的氧气(氮气作平衡气),焙烧温度为750℃,焙烧时间2h;第二段焙烧过程所用还原气氛为体积百分比3%的氢气(氮气作平衡气),焙烧温度为800℃,焙烧时间0.5h,作为样品d。将样品d和市售氧化铝按照质量比1:4混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co2等离子体气氛中反应13min,得到油水分离吸附剂。

50.采用含油量25g/l的油水混合物测试吸附剂脱油性能,42min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

51.将使用后的吸附剂在氮气或二氧化碳的气氛下,于450℃下热吹扫10min实现吸附的油性物质与吸附剂的分离。

52.实施例6

53.将无水乙醇和n,n-二甲基甲酰胺按照质量比3.5:1在常温下搅拌混合均匀,作为溶液a。将氯化亚铁按照质量比1:8加入溶液a中,在45℃下超声搅拌2h,作为混合溶液b。将

混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/5,放置于鼓风干燥箱中于98℃下水热反应6.5h。将水热反应后的固体物质取出,并置于旋转蒸发器中85℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比10%的氧气(氮气作平衡气),焙烧温度为700℃,焙烧时间2.5h;第二段焙烧过程所用还原气氛为体积百分比3%的氢气(氮气作平衡气),焙烧温度为720℃,焙烧时间0.7h,作为样品d。将样品d和市售氧化铝按照质量比1:3.5混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co2等离子体气氛中反应20min,得到油水分离吸附剂。

54.采用含油量21g/l的油水混合物测试吸附剂脱油性能,36min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

55.将使用后的吸附剂在二氧化碳的气氛下,于350℃下热吹扫10min实现吸附的油性物质与吸附剂的分离。

56.实施例7

57.将无水乙醇和n,n-二甲基甲酰胺按照质量比2.5:1在常温下搅拌混合均匀,作为溶液a。将硝酸亚铁按照质量比1:6加入溶液a中,在50℃下超声搅拌1.5h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/4,放置于鼓风干燥箱中于82℃下水热反应8h。将水热反应后的固体物质取出,并置于旋转蒸发器中83℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比8%的氧气(氮气作平衡气),焙烧温度为760℃,焙烧时间2h;第二段焙烧过程所用还原气氛为体积百分比2%的氢气(氮气作平衡气),焙烧温度为850℃,焙烧时间0.8h,作为样品d。将样品d和市售氧化铝按照质量比1:3.5混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co等离子体气氛中反应8min,得到油水分离吸附剂。

58.采用含油量9g/l的油水混合物测试吸附剂脱油性能,16min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

59.将使用后的吸附剂在氮气或二氧化碳的气氛下,于400℃下热吹扫30min实现吸附的油性物质与吸附剂的分离。

60.实施例8

61.将无水乙醇和n,n-二甲基甲酰胺按照质量比2:1在常温下搅拌混合均匀,作为溶液a。将硝酸亚铁按照质量比1:5加入溶液a中,在55℃下超声搅拌2h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/6,放置于鼓风干燥箱中于95℃下水热反应7h。将水热反应后的固体物质取出,并置于旋转蒸发器中88℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比9%的氧气(氮气作平衡气),焙烧温度为600℃,焙烧时间3.5h;第二段焙烧过程所用还原气氛为体积百分比1%的氢气(氮气作平衡气),焙烧温度为880℃,焙烧时间0.5h,作为样品d。将样品d和市售氧化铝按照质量比1:3混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co2等离子体气氛中反应15min,得到油水分离吸附剂。

62.采用含油量30g/l的油水混合物测试吸附剂脱油性能,70min后液相中脱油效率达

到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

63.将使用后的吸附剂在二氧化碳的气氛下,于450℃下热吹扫25min实现吸附的油性物质与吸附剂的分离。

64.实施例9

65.将无水乙醇和n,n-二甲基甲酰胺按照质量比1:1在常温下搅拌混合均匀,作为溶液a。将硫酸亚铁按照质量比1:7加入溶液a中,在50℃下超声搅拌1h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/3,放置于鼓风干燥箱中于100℃下水热反应7h。将水热反应后的固体物质取出,并置于旋转蒸发器中89℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比6%的氧气(氮气作平衡气),焙烧温度为650℃,焙烧时间3.5h;第二段焙烧过程所用还原气氛为体积百分比1%的氢气(氮气作平衡气),焙烧温度为900℃,焙烧时间0.75h,作为样品d。将样品d和市售氧化铝按照质量比1:2混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co2等离子体气氛中反应9min,得到油水分离吸附剂。

66.采用含油量13g/l的油水混合物测试吸附剂脱油性能,23min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

67.将使用后的吸附剂在氮气的气氛下,于500℃下热吹扫30min实现吸附的油性物质与吸附剂的分离。

68.实施例10

69.将无水乙醇和n,n-二甲基甲酰胺按照质量比1.5:1在常温下搅拌混合均匀,作为溶液a。将氯化亚铁按照质量比1:8加入溶液a中,在65℃下超声搅拌1.5h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/3,放置于鼓风干燥箱中于80℃下水热反应7.5h。将水热反应后的固体物质取出,并置于旋转蒸发器中82℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程所用氧化气氛为体积百分比5%的氧气(氮气作平衡气),焙烧温度为800℃,焙烧时间3h;第二段焙烧过程所用还原气氛为体积百分比2%的氢气(氮气作平衡气),焙烧温度为850℃,焙烧时间0.65h,作为样品d。将样品d和市售氧化铝按照质量比1:2.5混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co等离子体气氛中反应16min,得到油水分离吸附剂。

70.采用含油量13g/l的油水混合物测试吸附剂脱油性能,17min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

71.将使用后的吸附剂在二氧化碳的气氛下,于350℃下热吹扫15min实现吸附的油性物质与吸附剂的分离。

72.实施例11

73.将无水乙醇和n,n-二甲基甲酰胺按照质量比2.5:1在常温下搅拌混合均匀,作为溶液a。将硝酸亚铁按照质量比1:9加入溶液a中,在60℃下超声搅拌1h,作为混合溶液b。将混合溶液b倒入高压反应釜中,混合溶液b加入高压反应釜的体积为釜内最大体积的1/4,放置于鼓风干燥箱中于85℃下水热反应8h。将水热反应后的固体物质取出,并置于旋转蒸发器中90℃干燥至粉状,作为样品c。将样品c置于管式炉中进行两段式焙烧:第一段焙烧过程

所用氧化气氛为体积百分比8%的氧气(氮气作平衡气),焙烧温度为700℃,焙烧时间4h;第二段焙烧过程所用还原气氛为体积百分比3%的氢气(氮气作平衡气),焙烧温度为750℃,焙烧时间1h,作为样品d。将样品d和市售氧化铝按照质量比1:4混合均匀,并与无水乙醇等体积浸渍,然后置于等离子体反应器中,在纯co等离子体气氛中反应20min,得到油水分离吸附剂。

74.采用含油量16g/l的油水混合物测试吸附剂脱油性能,23min后液相中脱油效率达到100%,这表明本发明吸附剂对油水混合物的分离具有明显的效果。

75.将使用后的吸附剂在氮气或二氧化碳的气氛下,于400℃下热吹扫10min实现吸附的油性物质与吸附剂的分离。

76.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。