1.本发明涉及废气治理领域,具体涉及一种磨煤机房废气治理工艺。

背景技术:

2.在煤化工行业,甲醇气化工艺湿法磨煤机房在运行过程中会产生大量的含vocs废气,大多数企业为了控制成本,会将气化过程中产生的灰水代替新鲜水引入磨煤机中进行制浆,相比新鲜水,使用灰水的工艺中,湿法煤磨机装置进口的甲醇含量增幅较大,而且具体工况不同,灰水中的甲醇含量也从几千到几万mg/m3不等。

3.目前该行业中,湿法煤磨机房废气的主要治理工艺为碱洗 活性炭吸附 co催化氧化组合工艺,该工艺在实际使用过程中存在以下弊端:

4.(1)一级碱洗喷淋预处理无法使甲醇达标排放;

5.(2)经碱洗预处理后的甲醇浓度仍然较高,经很容易穿透活性炭,导致排放不达标;

6.(3)经碱洗预处理后,废气的湿度较高,进入活性炭吸附装置后,会降低活性炭对vocs组分的吸附效率,存在排放不达标的风险;

7.(4)废气中含硫,会引起催化剂中毒,降低催化剂催化分解vocs的效率。

技术实现要素:

8.针对现有技术中存在的问题,本发明的目的是提供一种磨煤机房废气治理工艺。

9.本发明的目的采用以下技术方案来实现:

10.一种磨煤机房废气治理工艺,包括以下步骤:

11.步骤1,将废气通过抽风机送至碱洗塔内进行预处理,经过碱洗处理后,形成第一过滤气;

12.步骤2,将第一过滤气从碱洗塔顶部排出,通过主风机鼓入grto炉,发生氧化分解反应,形成第二过滤气;

13.步骤3,将第二过滤气在氧化分解处理后通入急冷塔,经急冷塔降温处理后,形成第三过滤气;

14.步骤4,将第三过滤气送入吸收净化塔,净化烟气中的二氧化硫和部分氮氧化物,达标烟气经排气筒高空排放。

15.优选地,所述步骤1中,所述废气来自甲醇气化磨煤机房;碱洗塔为填料塔,包括上中下三层,上层为水洗层,中层和下层为碱洗层。

16.优选地,所述步骤1中,碱洗的温度是30-50℃,碱洗液是质量分数10%-15%的氢氧化钠溶液。

17.优选地,所述步骤1中,碱洗塔的进口废气管道上设置两个lel在线浓度检测仪。

18.优选地,所述步骤2中,鼓入grto炉前需要先经过除雾器除水除雾;grto炉为安全型蓄热氧化炉,包括蓄热室、燃烧室和排气室,气体在蓄热室内预热后,进入燃烧室内氧化

分解,之后通过排气室将气体排出。

19.优选地,所述步骤2中,grto炉的燃烧室内氧化处理的温度为800-850℃;燃烧室内还设置有高温热气旁通阀,氧化分解后的气体配合高温热气旁通阀维持炉温稳定。

20.优选地,所述步骤2中,第二过滤气包括旁通流出的热烟气与蓄热室流出的低温烟气,两种烟气在在排气室内混合,形成均温的气体。

21.优选地,所述步骤3中,急冷塔降温处理后,烟气温度降低至60℃以下。

22.优选地,所述步骤4中,吸收净化塔内设置有紫光灯和多层过滤网,过滤网内设置有净化催化剂。

23.优选地,所述净化催化剂为负载多孔氧化铝催化剂(aao@mnb/scb2),制备方法为:

24.(1)制备多孔氧化铝载体:

25.使用异丙醇铝作为铝源,与明胶在溶液内混合,通过升温反应、过滤和烧结处理,得到了多孔氧化铝载体;

26.(2)制备负载前驱体液:

27.取硼砂、硝酸钪、乙酸锰混合至去离子水内,搅拌至全部溶解后,形成负载前驱体液;

28.(3)制备负载多孔氧化铝催化剂:

29.先预处理多孔氧化铝载体,然后浸泡至负载前驱体液内,通过搅拌浸渍法处理,再经过烧结处理,得到负载多孔氧化铝催化剂(aao@mnb/scb2)。

30.优选地,所述多孔氧化铝载体的制备过程包括:

31.s1.取异丙醇铝混合至无水乙醇内,异丙醇铝的浓度是0.1-0.3g/ml,升温至50-60℃搅拌至全部溶解后,形成异丙醇铝溶液;

32.s2.取明胶混合在去离子水内,明胶的浓度是0.25-0.5g/ml,搅拌至全部溶解后,形成明胶溶液;

33.s3.将明胶溶液混合至不断搅拌的异丙醇铝溶液内,明胶溶液与异丙醇铝溶液的质量比是2-4:1,然后加入聚乙二醇,聚乙二醇加入量是异丙醇铝溶液质量的1%-3%,在50-60℃的温度下搅拌3-5h,然后降温至室温,静置3-5h,减压除去溶剂,得到前驱体产物;将前驱体产物放置在管式炉内烧结,烧结温度是800-1000℃,烧结时间是2-3h,随炉冷却后,得到多孔氧化铝载体。

34.优选地,所述负载前驱体液的配置中,锰元素的浓度是0.04-0.08mol/l,钪元素的浓度是0.04-0.08mol/l,硼元素的浓度是0.12-0.24mol/l。

35.优选地,所述负载多孔氧化铝催化剂的第(3)步包括:

36.s1.将多孔氧化铝载体先浸泡至0.1mol/l的硫酸中1-2h,分离出后,使用纯化水洗涤至洗涤液呈中性,干燥处理,然后在管式炉内200-250℃烧结3-5h,随炉冷却后,得到处理后的多孔氧化铝载体;

37.s2.将处理后的多孔氧化铝载体浸泡至负载前驱体液内,多孔氧化铝与负载前驱体液的质量比值是1:20-30,超声0.5h,然后在室温下搅拌6-10h,搅拌速度是1000-1500rpm,然后离心过滤出固体,使用纯化水冲洗3次,真空干燥,然后在管式炉内烧结,烧结温度是650-850℃,烧结时间是3-5h,即得到负载多孔氧化铝催化剂。

38.本发明的有益效果为:

39.1、本发明提供了一种新型的磨煤机房废气处理工艺,该工艺结合焚烧法和吸附降解法,不仅操作简便,而且绿色环保,对于磨煤机房内废气具有非常好的净化处理效果。

40.在本发明的工艺中,将来自甲醇气化磨煤机房的废气首先进入碱洗塔进行预处理,碱洗塔为填料塔,废气与naoh循环喷淋液在塔内逆流接触,在填料表面发生高效传质过程,废气中的粉尘和大部分h2s等酸性物质被洗涤、吸收下来,同时,易溶于水的甲醇组分也会部分转移至液相中。经预处理之后的废气从碱洗塔顶部排出,经除雾器除水除雾后经主风机鼓入grto炉内氧化分解,一般来说,该部分废气中vocs浓度较高,grto在正常运行时不消耗燃料气,且需要开启高温热旁通取热,以维持炉温稳定在正常运行温度(一般为850℃),经高温旁路流出的热烟气与蓄热室出口的低温烟气在烟气混合器内混合、均温后进入急冷塔,经急冷塔降温处理后,烟气温度降低至60℃以下,然后进入吸收净化塔净化烟气中的二氧化硫和部分氮氧化物,达标烟气经排气筒高空排放。

41.2、碱洗塔进口废气总管设置两个lel在线浓度检测仪(二选一),实时监测废气的浓度,当废气浓度达到25%lel时,系统自动连锁关闭grto入口切断阀,开启应急旁通阀,将废气切出至应急旁路经烟囱放空,确保grto炉安全运行。

42.3、本发明所选用的安全型蓄热氧化炉(grto)是一种运行能耗最低、去除率很高的有机废气治理设备。与传统的催化燃烧、直燃式热氧化炉(to)相比,具有热效率高(≥95%)、运行成本低、能处理大风量低浓度废气等特点,浓度稍高时,还可进行二次余热回收,大大降低生产运营成本。grto入口设置阻爆燃阻火器,确保上游系统的运行安全。阻火器采用抽屉式,方便及时清洗维护。

43.4、由于废气中往往含有h2s、so2、甲硫醇等含硫成分,这些物质会导致催化燃烧技术中使用的贵金属催化剂发生中毒失活,从而限制了催化燃烧技术的广泛应用。本发明在吸收净化塔内设置有紫光灯和多层过滤网,过滤网内设置有净化催化剂,所使用的净化催化剂为在多孔氧化铝(aao)作为载体的基础上,负载硼化钪与硼化锰的复合物(mnb/scb2),最终得到的负载型催化剂不仅能够抗硫中毒,成本远低于市场,而且还对废气中燃烧剩下的硫化物和氮化物具有非常好的吸附以及催化降解作用。

附图说明

44.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

45.图1是本发明一种磨煤机房废气治理工艺的设备连接示意图。

46.附图标记:碱洗塔1,主风机2,安全型蓄热氧化炉(grto炉)3,急冷塔4,吸收净化塔5,排气筒6,过滤网7。

具体实施方式

47.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

48.本发明所使用的工艺的优势在于:

49.1.净化效率高,废气经预处理后进入grto炉高温焚烧处理,然后再经过进一步吸附催化vocs氧化彻底,可持续稳定达标;

50.2.系统操作弹性高,可适用于废气浓度波动较大的工况,不存在单纯的活性炭吸附装置在高浓度时快速穿透的风险;

51.3.运行成本低,grto在正常运行过程中无需额外补充燃料,相比于co炉来说,也无需定期更换耗材,运行成本较低;

52.4.安全性好,系统配套完整的安全监测、控制、应急响应系统,可以保证整套系统设备在各种工况下的安全运行及自动安全应急处理。

53.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

54.结合以下实施例对本发明作进一步描述。

55.实施例1

56.一种磨煤机房废气治理工艺,流程图如图1所示,包括以下步骤:

57.步骤1,将来自甲醇气化磨煤机房的废气通过抽风机送至碱洗塔1内进行预处理,碱洗塔1的进口废气管道上设置两个lel在线浓度检测仪,碱洗塔1为填料塔,包括上中下三层,上层为水洗层,中层和下层为碱洗层,经过碱洗处理后,形成第一过滤气;其中,碱洗的温度是30-50℃,碱洗液是质量分数10%-15%的氢氧化钠溶液。

58.步骤2,将第一过滤气从碱洗塔1顶部排出,经过除雾器除水除雾,通过主风机2鼓入grto炉3,grto炉3为安全型蓄热氧化炉3,包括蓄热室、燃烧室和排气室,气体在蓄热室内预热后,进入燃烧室内氧化分解,之后通过排气室将气体排出,燃烧室内还设置有高温热气旁通阀,氧化分解后的气体配合高温热气旁通阀维持炉温稳定,排气室内混合旁通流出的热烟气与蓄热室流出的低温烟气,形成均温的第二过滤气;其中,grto炉3的燃烧室内氧化处理的温度为800-850℃。

59.步骤3,将第二过滤气在氧化分解处理后通入急冷塔4,经急冷塔4降温处理后,烟气温度降低至60℃以下,形成第三过滤气;

60.步骤4,将第三过滤气送入吸收净化塔5,吸收净化塔5内设置有紫光灯和多层过滤网7,紫外灯的波长为254nm,紫外灯辐照强度为100μw/cm2,与过滤网7的距离为1m,过滤网7内设置有净化催化剂,净化烟气中的二氧化硫和部分氮氧化物,保持10-20min,达标烟气经排气筒6高空排放。

61.其中,所述净化催化剂为负载多孔氧化铝催化剂,制备方法为:

62.(1)制备多孔氧化铝载体:

63.s1.取异丙醇铝混合至无水乙醇内,异丙醇铝的浓度是0.2g/ml,升温至55℃搅拌至全部溶解后,形成异丙醇铝溶液;

64.s2.取明胶混合在去离子水内,明胶的浓度是0.35g/ml,搅拌至全部溶解后,形成明胶溶液;

65.s3.将明胶溶液混合至不断搅拌的异丙醇铝溶液内,明胶溶液与异丙醇铝溶液的质量比是3:1,然后加入聚乙二醇,聚乙二醇加入量是异丙醇铝溶液质量的2%,在55℃的温度下搅拌4h,然后降温至室温,静置4h,减压除去溶剂,得到前驱体产物;将前驱体产物放置在管式炉内烧结,烧结温度是900℃,烧结时间是2h,随炉冷却后,得到多孔氧化铝载体。

66.(2)制备负载前驱体液:

67.取硼砂、硝酸钪、乙酸锰混合至去离子水内,搅拌至全部溶解后,形成负载前驱体液;其中,锰元素的浓度是0.06mol/l,钪元素的浓度是0.06mol/l,硼元素的浓度是0.18mol/l。

68.(3)制备负载多孔氧化铝催化剂:

69.s1.将多孔氧化铝载体先浸泡至0.1mol/l的硫酸中2h,分离出后,使用纯化水洗涤至洗涤液呈中性,干燥处理,然后在管式炉内250℃烧结4h,随炉冷却后,得到处理后的多孔氧化铝载体;

70.s2.将处理后的多孔氧化铝载体浸泡至负载前驱体液内,多孔氧化铝与负载前驱体液的质量比值是1:25,超声0.5h,然后在室温下搅拌8h,搅拌速度是1000rpm,然后离心过滤出固体,使用纯化水冲洗3次,真空干燥,然后在管式炉内惰性气体保护下烧结,烧结温度是750℃,烧结时间是4h,即得到负载多孔氧化铝催化剂(aao@mnb/scb2)。

71.实施例2

72.与实施例1的区别是,吸收净化塔5内净化催化剂的制备方法不相同,净化催化剂为负载多孔氧化铝催化剂,制备方法为:

73.(1)制备多孔氧化铝载体:

74.s1.取异丙醇铝混合至无水乙醇内,异丙醇铝的浓度是0.1g/ml,升温至50℃搅拌至全部溶解后,形成异丙醇铝溶液;

75.s2.取明胶混合在去离子水内,明胶的浓度是0.25g/ml,搅拌至全部溶解后,形成明胶溶液;

76.s3.将明胶溶液混合至不断搅拌的异丙醇铝溶液内,明胶溶液与异丙醇铝溶液的质量比是2:1,然后加入聚乙二醇,聚乙二醇加入量是异丙醇铝溶液质量的1%,在50℃的温度下搅拌3h,然后降温至室温,静置3h,减压除去溶剂,得到前驱体产物;将前驱体产物放置在管式炉内烧结,烧结温度是800℃,烧结时间是2h,随炉冷却后,得到多孔氧化铝载体。

77.(2)制备负载前驱体液:

78.取硼砂、硝酸钪、乙酸锰混合至去离子水内,搅拌至全部溶解后,形成负载前驱体液;其中,锰元素的浓度是0.04mol/l,钪元素的浓度是0.04mol/l,硼元素的浓度是0.12mol/l。

79.(3)制备负载多孔氧化铝催化剂:

80.s1.将多孔氧化铝载体先浸泡至0.1mol/l的硫酸中1h,分离出后,使用纯化水洗涤至洗涤液呈中性,干燥处理,然后在管式炉内200℃烧结3h,随炉冷却后,得到处理后的多孔氧化铝载体;

81.s2.将处理后的多孔氧化铝载体浸泡至负载前驱体液内,多孔氧化铝与负载前驱体液的质量比值是1:20,超声0.5h,然后在室温下搅拌6h,搅拌速度是1000rpm,然后离心过滤出固体,使用纯化水冲洗3次,真空干燥,然后在管式炉内惰性气体保护下烧结,烧结温度是650℃,烧结时间是3h,即得到负载多孔氧化铝催化剂(aao@mnb/scb2)。

82.实施例3

83.与实施例1的区别是,吸收净化塔5内净化催化剂的制备方法不相同,净化催化剂为负载多孔氧化铝催化剂,制备方法为:

84.(1)制备多孔氧化铝载体:

85.s1.取异丙醇铝混合至无水乙醇内,异丙醇铝的浓度是0.3g/ml,升温至60℃搅拌至全部溶解后,形成异丙醇铝溶液;

86.s2.取明胶混合在去离子水内,明胶的浓度是0.5g/ml,搅拌至全部溶解后,形成明胶溶液;

87.s3.将明胶溶液混合至不断搅拌的异丙醇铝溶液内,明胶溶液与异丙醇铝溶液的质量比是4:1,然后加入聚乙二醇,聚乙二醇加入量是异丙醇铝溶液质量的3%,在60℃的温度下搅拌5h,然后降温至室温,静置5h,减压除去溶剂,得到前驱体产物;将前驱体产物放置在管式炉内烧结,烧结温度是1000℃,烧结时间是3h,随炉冷却后,得到多孔氧化铝载体。

88.(2)制备负载前驱体液:

89.取硼砂、硝酸钪、乙酸锰混合至去离子水内,搅拌至全部溶解后,形成负载前驱体液;其中,锰元素的浓度是0.08mol/l,钪元素的浓度是0.08mol/l,硼元素的浓度是0.24mol/l。

90.(3)制备负载多孔氧化铝催化剂:

91.s1.将多孔氧化铝载体先浸泡至0.1mol/l的硫酸中2h,分离出后,使用纯化水洗涤至洗涤液呈中性,干燥处理,然后在管式炉内250℃烧结5h,随炉冷却后,得到处理后的多孔氧化铝载体;

92.s2.将处理后的多孔氧化铝载体浸泡至负载前驱体液内,多孔氧化铝与负载前驱体液的质量比值是1:30,超声0.5h,然后在室温下搅拌10h,搅拌速度是1500rpm,然后离心过滤出固体,使用纯化水冲洗3次,真空干燥,然后在管式炉内惰性气体保护下烧结,烧结温度是850℃,烧结时间是5h,即得到负载多孔氧化铝催化剂(aao@mnb/scb2)。

93.对比例1

94.一种净化催化剂,与实施例1的区别为,净化催化剂为多孔氧化铝催化剂,制备方法为:

95.s1.取异丙醇铝混合至无水乙醇内,异丙醇铝的浓度是0.2g/ml,升温至55℃搅拌至全部溶解后,形成异丙醇铝溶液;

96.s2.取明胶混合在去离子水内,明胶的浓度是0.35g/ml,搅拌至全部溶解后,形成明胶溶液;

97.s3.将明胶溶液混合至不断搅拌的异丙醇铝溶液内,明胶溶液与异丙醇铝溶液的质量比是3:1,然后加入聚乙二醇,聚乙二醇加入量是异丙醇铝溶液质量的2%,在55℃的温度下搅拌4h,然后降温至室温,静置4h,减压除去溶剂,得到前驱体产物;将前驱体产物放置在管式炉内烧结,烧结温度是900℃,烧结时间是2h,随炉冷却后,得到多孔氧化铝载体(aao)。

98.对比例2

99.一种净化催化剂,与实施例1的区别为,催化剂的制备方式不同,制备方法为:

100.(1)制备多孔氧化铝载体:(同对比例1)

101.(2)制备负载前驱体液:

102.取硼砂、硝酸钪混合至去离子水内,搅拌至全部溶解后,形成负载前驱体液;其中,硼元素的浓度是0.12mol/l,钪元素的浓度是0.06mol/l。

103.(3)制备负载多孔氧化铝催化剂:

104.s1.将多孔氧化铝载体先浸泡至0.1mol/l的硫酸中2h,分离出后,使用纯化水洗涤至洗涤液呈中性,干燥处理,然后在管式炉内250℃烧结4h,随炉冷却后,得到处理后的多孔氧化铝载体;

105.s2.将处理后的多孔氧化铝载体浸泡至负载前驱体液内,多孔氧化铝与负载前驱体液的质量比值是1:25,超声0.5h,然后在室温下搅拌8h,搅拌速度是1000rpm,然后离心过滤出固体,使用纯化水冲洗3次,真空干燥,然后在管式炉内惰性气体保护下烧结,烧结温度是750℃,烧结时间是4h,即得到负载多孔氧化铝催化剂(aao@scb2)。

106.对比例3

107.一种净化催化剂,与实施例1的区别为,催化剂的制备方式不同,制备方法为:

108.(1)制备多孔氧化铝载体:(同对比例1)

109.(2)制备负载前驱体液:

110.取硼砂、乙酸锰混合至去离子水内,搅拌至全部溶解后,形成负载前驱体液;其中,锰元素的浓度是0.06mol/l,硼元素的浓度是0.06mol/l。

111.(3)制备负载多孔氧化铝催化剂:

112.s1.将多孔氧化铝载体先浸泡至0.1mol/l的硫酸中2h,分离出后,使用纯化水洗涤至洗涤液呈中性,干燥处理,然后在管式炉内250℃烧结4h,随炉冷却后,得到处理后的多孔氧化铝载体;

113.s2.将处理后的多孔氧化铝载体浸泡至负载前驱体液内,多孔氧化铝与负载前驱体液的质量比值是1:25,超声0.5h,然后在室温下搅拌8h,搅拌速度是1000rpm,然后离心过滤出固体,使用纯化水冲洗3次,真空干燥,然后在管式炉内惰性气体保护下烧结,烧结温度是750℃,烧结时间是4h,即得到负载多孔氧化铝催化剂(aao@mnb)。

114.对比例4

115.市场上购买得到的某公司生产的钯/氧化铝催化剂(pd-al2o3),型号为k-02133。

116.实验例1

117.陕西蒲城某公司甲醇气化磨煤机房生产废气工艺排气参数如表1所示,废气中的vocs总浓度为3001mg/nm3,其中,甲醇浓度为2895mg/nm3,硫化氢和氨的浓度分别为739和88.9mg/nm3,因此,使用实施例1的废气处理工艺设计为碱洗 除雾 grto 急冷 催化组合工艺,经72小时连续性能测试,监测数据如表2所示,废气排放稳定达标。

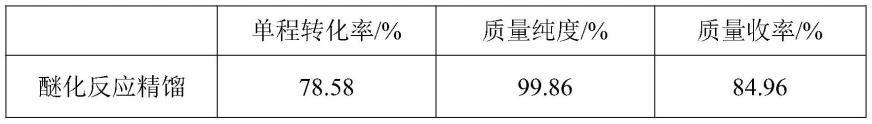

118.表1甲醇气化磨煤机房生产废气工艺排气参数表

[0119][0120]

表2甲醇气化磨煤机房废气治理装置排放检测参数表

[0121]

项目设计值测定值硫化氢排放速率(kg/h)0.330.06

×

10-2

氨排放速率(kg/h)4.90.25颗粒物排放浓度(m3/h)20<20

甲醇排放浓度(m3/h)5014非甲烷总烃去除率(%)≧9596.83装置前采样口满负荷风量(m3/h)2500023500-25100

[0122]

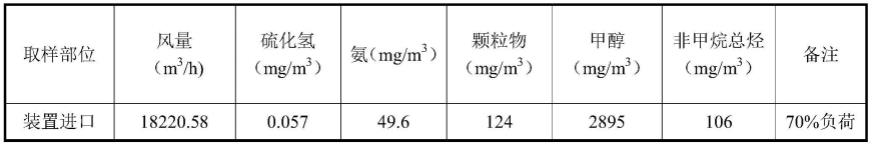

实验例2

[0123]

为了能够更加清楚地说明本发明的内容,将本发明实施例1、对比例1、对比例2、对比例3、对比例4制备的净化催化剂的性能分别进行了检测,检测过程是:将1g各净化催化剂分别放置在10l密闭试验箱内,箱内温度25℃,湿度50%,箱内设置有紫外灯,紫外灯的波长为254nm,紫外灯辐照强度为100μw/cm2,通入一氧化氮、二氧化氮、二氧化硫的混合气体,其中,一氧化氮的浓度是300ppm、二氧化氮200ppm、二氧化硫500ppm,箱内还设置有空气扇保持箱内气体的流动性。

[0124]

检测时间为10-20min,检测结果如表3所示:

[0125]

表3不同催化剂的性能表现

[0126][0127]

通过表3中能够看出,本发明实施例1制备的催化剂在吸附以及催化降解氮氧化物或硫化物方面表现优异,并未受到硫中毒的影响。对比例1后续的催化活性较差,一方面可能是其本身只有吸附性,催化性能较低,另一方面可能是硫中毒影响了其性能表现;而对比例2以及对比例3分别单独形成对照试验,从结果能够看出不如复合后的实施例1的催化性能表现,而对比例2可能出现一定的催化剂硫中毒影响。而对比例4的表现在前期10min时很强势,催化活性很高,但是随着时间延长到20min后,催化活性大幅度下降,最终对氮化物以及硫化物的去除率不足,很可能的原因是硫中毒导致。

[0128]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。