1.本发明涉及牛皮纤维面料生产设备领域,具体的涉及牛皮纤维与基材复合生产线及其使用方法。

背景技术:

2.牛纤皮是指用牛皮纤维做成的皮革,以牛皮边角料作为原材料,提取里面的真皮纤维,特殊工艺辅成网状,经过高压水刺法工艺做成的牛皮纤维基布,然后在此基布上进行皮革工艺涂饰而成的皮革,其制造工序包括:真皮碎皮

‑‑

解纤

‑‑

提取其中胶原蛋白纤维

‑‑

水刺(按照无仿工艺)

‑‑

形成真皮底坯

‑‑

染色

‑‑

含浸

‑‑

揉纹

‑‑

磨皮振软

‑‑

揉纹

‑‑

无溶剂贴面

‑‑

成品,其中,斜网机用于将原浆均匀的铺设于丝网上,形成具有一定厚度的牛皮纤维层,现有的斜网机的结构如下:布浆器与多层斜网流浆箱相互连接,且多层斜网流浆箱的下方设置有斜网真空成型箱,并且多层斜网流浆箱和斜网真空成型箱的下方固定安装有机架,所述机架的上方固定有真空吸水箱,且机架的末端固定安装有伏辊,并且机架的最后面固定有驱网辊,对于多层复合的牛皮纤维而言,多层纤维和基布在丝网复合的部位进行叠加,从而形成多层复合牛皮纤维面料,现有的用于生产多层牛皮纤维的生产线在生产过程中存在一些问题有待解决和改进:现有的丝网之间的纤维转移多采用真空吸附箱吸附的方式,但是在转移过程中,由于真空吸附箱隔着一层丝网和一层纤维层去吸附另外一台斜网机上的纤维层,其真空吸附力较弱,会导致局部的纤维没有完全从丝网上脱离,造成转移不完全的情况;从复合生产线输出的复合面料的各层材料在输送至后方的水刺机前容易发生偏移,导致面料的浪费,有鉴于上述问题,本案由此产生。

技术实现要素:

3.本发明的一个目的是通过牛皮纤维与基材复合生产线及其使用方法解决至少上述问题。

4.为解决上述技术问题,本发明采用的技术方案如下:牛皮纤维与基材复合生产线,包括两台斜网机和复合输送机,其特征在于:还包括纤维转移机构,所述两台斜网机的丝网相叠加的位置为初级复合段,所述两台斜网机和复合输送机的丝网相叠加的位置为次级复合段,所述初级复合段和次级复合段均设有所述纤维转移机构,所述纤维转移机构包括风压机和转移真空吸附箱,所述风压机和转移真空吸附箱相对布置于初级复合段和次级复合段的两侧,所述风压机包括两个对向设置的风刀和连接两个风刀的回风板,两个风刀的出风方向交叉、共同指向初级复合段和次级复合段,所述回风板设置于出风方向的反方向。

5.优选的,两个风刀的出风口的中心面之间的夹角为130-150度,所述回风板向着丝网一侧为弧面。

6.优选的,还包括预刺机构,所述预刺机构设置于次级复合段后方的复合输送机上。

7.优选的,所述预刺机构包括一组或多组的预刺水刺机和预刺真空吸附箱,所述预刺水刺机位于复合输送机的丝网上方,所述预刺真空吸附箱位于复合输送机的丝网下方。

8.优选的,还包括预脱机构,所述预脱机构设置于复合输送机的出料端的丝网上方。

9.优选的,所述预脱机包括主动轮、从动轮、预脱膜丝网和预脱真空箱,所述预脱膜丝网环绕于主动轮和从动轮上,所述预脱真空箱位于主动轮和从动轮间的预脱膜丝网内。

10.优选的,还包括基材覆水膜机构,所述基材覆水膜机构位于次级复合段前面的复合输送机上。

11.优选的,所述基材覆水膜机构包括从前往后依次包括第一吸水真空箱、喷射器、第二吸水真空箱和抬升托辊,所述第一吸水真空箱和抬升托辊与复合输送机的丝网下面贴合,所述抬升托辊的顶点位置高于第一吸水真空箱的顶点,与第一吸水真空箱相对的丝网另一侧设有压辊,所述喷射器、第二吸水真空箱位于复合输送机的丝网上面。

12.优选的,所述喷射器上沿着横向均匀分布有多个交叉喷头,所述交叉喷头包括出水口方向交叉布置的喷嘴。

13.根据上述的牛皮纤维与基材复合生产线的使用方法,其特征在于,包括如下步骤:步骤a、两台斜网机分别成型牛皮纤维层并通过丝网输送,基布通过复合输送机输送;步骤b、两台斜网机所成型的纤维层在初级复合段上叠加,其中一台斜网机的纤维层在风压机的吹风作用和转移真空吸附箱的吸附作用下转移至另外一台斜网机上,并与另一台斜网机上的纤维层相互叠加,于此同时,复合输送机上的基布通过基材覆水膜机构喷水湿润,在其表面形成水膜;步骤c、叠加后的纤维层沿着另一台斜网机的丝网输送至次级复合段,在次级复合段,同样经过风压机的吹风作用和转移真空吸附箱的吸附作用,双层纤维层转移至复合输送机的丝网上,从而形成三层叠加面料;步骤d、三层叠加面料通过预刺机构进行水刺固定;步骤e、三层叠加面料输送至复合输送机的末端时,通过预脱机构与丝网分离。

14.由上述描述可知,本发明提供的牛皮纤维与基材复合生产线具有如下有益效果:在初级复合段上,其中一台斜网机的纤维层在风压机的吹风作用和转移真空吸附箱的吸附作用下转移至另外一台斜网机上,并与另一台斜网机上的纤维层相互叠加,叠加后的纤维层沿着另一台斜网机的丝网输送至次级复合段,在次级复合段,同样经过风压机的吹风作用和转移真空吸附箱的吸附作用,双层纤维层转移至复合输送机的丝网上,从而形成三层叠加面料,纤维和丝网的脱离迅速完整;对向的风刀所吹出的风在中间交汇后扩散开,使得吹向丝网的风扩散至两个风刀之间的整个区域内,通过覆盖两个风刀之间的整个区域的风压,将丝网的纤维转移至另外一个丝网上,降低局部丝网收到的风压,避免局部的纤维在转移的过程中因为风压过高而发生破碎;预刺水刺机将两层的牛皮纤维层和一层的基材层进行初步的复合,使得从复合生产线输出的复合面料的各层材料不会发生偏移。

附图说明

15.图1为本发明牛皮纤维与基材复合生产线的结构示意图。

16.图2为图1的局部a放大示意图。

17.图3为图1的局部b放大示意图。

18.图4为图1的局部c放大示意图。

19.图5为图1的局部d放大示意图。

20.图6为图1的局部e放大示意图。

21.图7为喷射器的结构示意图。

具体实施方式

22.以下通过具体实施方式对本发明作进一步的描述。

23.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

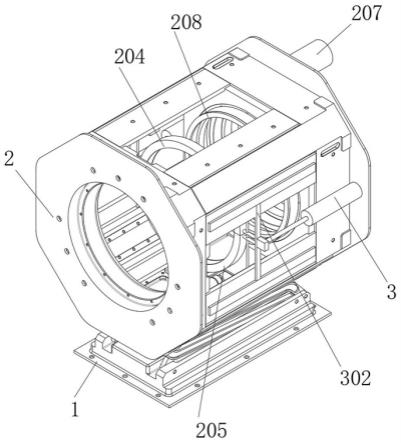

24.如图所示,本发明牛皮纤维与基材复合生产线,包括两台斜网机1和复合输送机2。

25.本发明牛皮纤维与基材复合生产线还包括纤维转移机构5,两台斜网机1的丝网相叠加的位置为初级复合段3,两台斜网机1和复合输送机2的丝网相叠加的位置为次级复合段4,初级复合段3和次级复合段4均设有纤维转移机构5。

26.纤维转移机构5包括风压机51和转移真空吸附箱52,风压机51和转移真空吸附箱52相对布置于初级复合段3和次级复合段4的两侧。

27.如图2和3所示为纤维转移机构的结构示意图,风压机51包括两个对向设置的风刀511和连接两个风刀511的回风板512,两个风刀511的出风方向交叉、共同指向初级复合段3和次级复合段4,回风板512设置于出风方向的反方向。斜网机1和复合输送机2上均设有用于转移纤维层或基材的丝网,除本发明描述的结构特征外,其他如托辊、丝网、匀浆器、斜网流浆箱、成型箱等具体结构可参见现有的设备。传统的丝网之间的纤维转移多采用真空吸附箱吸附的方式,但是在转移过程中,由于真空吸附箱隔着一层丝网和一层纤维层去吸附另外一台斜网机1上的纤维层,其真空吸附力较弱,会导致局部的纤维没有完全从丝网上脱离,造成转移不完全的情况。在初级复合段3上,其中一台斜网机1的纤维层在风压机51的吹风作用和转移真空吸附箱52的吸附作用下转移至另外一台斜网机1上,并与另一台斜网机1上的纤维层相互叠加,叠加后的纤维层沿着另一台斜网机1的丝网输送至次级复合段4,在次级复合段4,同样经过风压机51的吹风作用和转移真空吸附箱52的吸附作用,双层纤维层转移至复合输送机2的丝网上,从而形成三层叠加面料。本发明中,风压机51连通气源,空气从风压机51的出气口排出,真空吸附箱的具体结构参考现有技术。复合输送机2的前端设有与其连接的基布放卷机,基布放卷机将基布输送至复合输送机2上。

28.两个风刀511的出风口的中心面之间的夹角为130-150度,回风板512向着丝网一侧为弧面。如果采用传统的风刀511直吹丝网,为了使纤维层能够在不同的丝网之间转移,需要对一定范围内的丝网保持一定的风压,由于风刀511的出风口吹风范围小,导致局部丝网上的风压比较大,容易对局部的纤维层造成撕裂和破坏。本发明中,两个对向设置的风刀511之间的对称中心面与初级复合段3和次级复合段4的丝网呈基本垂直的状态,对向的风刀511所吹出的风在中间交汇后扩散开,其中一部分向着丝网吹去,另一部分向着回风板512吹去,经过回风板512折射后也向着丝网扩散,进一步促进两个风刀511中间的气流向着丝网均匀扩散,从而使得吹向丝网的风扩散至两个风刀511之间的整个区域内,通过覆盖两个风刀511之间的整个区域的风压,将丝网的纤维转移至另外一个丝网上,降低局部丝网收到的风压,避免局部的纤维在转移的过程中因为风压过高而发生破碎。回风板512的弧面向着初级复合段3和次级复合段4的丝网凸出,用于引导来自风刀511的风折射并均匀扩散。

29.如图4为预刺机构6的结构示意图,本发明牛皮纤维与基材复合生产线还包括预刺机构6,预刺机构6设置于次级复合段4后方的复合输送机2上。预刺机构6用于对复合输送机2上的三层复合材料进行水刺固定。

30.预刺机构6包括一组或多组的预刺水刺机61和预刺真空吸附箱62,预刺水刺机61

位于复合输送机2的丝网上方,预刺真空吸附箱62位于复合输送机2的丝网下方。预刺水刺机61将两层的牛皮纤维层和一层的基材层进行初步的复合,使得从复合生产线输出的复合面料的各层材料不会发生偏移,预刺水刺机61和预刺真空吸附箱62的结构参见现有技术中的水刺机和真空吸附箱,在此不再赘述。

31.如图5为预脱机构7的结构示意图,本发明牛皮纤维与基材复合生产线还包括预脱机构7,预脱机构7设置于复合输送机2的出料端的丝网上方。由于复合面料经过预刺机构6的预加固后,其与复合输送机2的丝网之间具有一定的粘附力,如果不经过预先脱网的话,复合面料不好从复合输送机2上脱离,进而进入后续的工序中。

32.预脱机构7包括主动轮71、从动轮72、预脱膜丝网73和预脱真空箱74,预脱膜丝网73环绕于主动轮71和从动轮72上,预脱真空箱74位于主动轮71和从动轮72间的预脱膜丝网73内。主动轮71由电机驱动,带动从动轮72和预脱膜丝网73移动,预脱膜丝网73的移动速度和复合输送机2相同,复合面料从预脱膜丝网73和复合输送机2的丝网之间穿过,复合面料经过预脱真空箱74时,由于预脱真空箱74施加真空吸附力,带动复合面料从复合输送机2的丝网上脱离,便于后续工序中顺利脱网。

33.如图6为基材覆水膜机构8的结构示意图,本发明牛皮纤维与基材复合生产线还包括基材覆水膜机构8,基材覆水膜机构8位于次级复合段4前面的复合输送机2上。

34.基材覆水膜机构8包括从前往后依次包括第一吸水真空箱81、喷射器82、第二吸水真空箱83和抬升托辊84,第一吸水真空箱81和第二吸水真空箱83连接真空源,第二吸水真空箱83上方设有挡水板,第一吸水真空箱81和抬升托辊84与复合输送机2的丝网下面贴合,抬升托辊84的顶点位置高于第一吸水真空箱81的顶点,与第一吸水真空箱81相对的丝网另一侧设有压辊75,喷射器82、第二吸水真空箱83位于复合输送机2的丝网上面。喷射器82对着复合输送机2的丝网喷水,其喷射方向与丝网的夹角为20-50度,多余喷出的部分水在丝网上反弹被第二吸水真空箱83所吸收,由于抬升托辊84的顶点位置高于第一吸水真空箱81的顶点,从第一吸水真空箱81到抬升托辊84阶段的丝网向上倾斜,纤维表面部分多余的水在重力作用下顺着丝网上的基布留下,并被第一吸水真空箱81吸收,丝网提升至抬升托辊84时,纤维层表面覆盖一层水膜,该水膜有助于后续次级复合段4中纤维层在基布上平滑展开,避免局部的褶皱。

35.如图7所述为喷射器82结构示意图,喷射器82上沿着横向均匀分布有多个交叉喷头,交叉喷头包括出水口方向交叉布置的喷嘴821,交叉喷头数量根据幅面宽度设置,如图所示,两个交叉布置的喷嘴821的中轴面也即出水方向之间的夹角为120-16度,从两个喷嘴821喷出的水交叉碰撞后扩散开,通过多组的交叉喷嘴821可以使水均匀覆盖于基布上,快速的浸湿基布同时在基布表面形成水膜。通过交叉喷射器82对纤维表层进行喷水,交叉喷水形成的水喷射角度大,覆盖面广,喷射更均匀,如果采用多喷射器82并列的方式排布,喷射器82需要的数量多,且喷射器82直喷丝网形成的水膜太厚,复合时各层材料可能会偏移,不利于后续的复合

36.牛皮纤维与基材复合生产线的使用方法,包括如下步骤:步骤a、两台斜网机1分别成型牛皮纤维层并通过丝网输送,基布通过复合输送机2输送;步骤b、两台斜网机1所成型的纤维层在初级复合段3上叠加,其中一台斜网机1的纤维层在风压机51的吹风作用和转移真空吸附箱52的吸附作用下转移至另外一台斜网机1上,并与另一台斜网机1上的纤维层相

互叠加,于此同时,复合输送机2上的基布通过基材覆水膜机构8喷水湿润,在其表面形成水膜;步骤c、叠加后的纤维层沿着另一台斜网机1的丝网输送至次级复合段4,在次级复合段4,同样经过风压机51的吹风作用和转移真空吸附箱52的吸附作用,双层纤维层转移至复合输送机2的丝网上,从而形成三层叠加面料;步骤d、三层叠加面料通过预刺机构6进行水刺固定;步骤e、三层叠加面料输送至复合输送机2的末端时,通过预脱机构7与丝网分离。

37.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

38.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置;本发明中提供的用电器的型号仅供参考。对于本领域的普通技术人员而言,可以根据实际使用情况更换功能相同的不同型号用电器,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

39.上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。