1.本技术涉及电机转子技术领域,特别涉及一种高速电机磁钢打压装置。

背景技术:

2.主轴加磁钢是高速永磁电机转子结构中的一种,磁钢与主轴的配合形式为过盈,对于过盈配合来说,常用的装配方法包括人工锤击法、压力机压入法和温差法。但是,由于磁钢材料比较脆,不宜敲击,也不适合采用温差法装配,因此,一般采用压力机压入法进行装配。

3.目前,一般利用液压装置对磁钢进行装配,由于磁钢装配推进量较大,而液压装置行程较短,需要多次拆卸以及打压,这就严重影响装配效率,并且磁钢大于压力较高,不利于安全操作。

技术实现要素:

4.本技术提供了一种高速电机磁钢打压装置,能够将需要较高打压压力及较大推进量的磁钢装入主轴,从而提高装配效率。

5.本技术提供一种高速电机磁钢打压装置,用于组装磁钢组件和主轴,所述磁钢组件套设于所述主轴表面,且所述磁钢组件与所述主轴之间过盈配合;所述高速电机磁钢打压装置包括支撑机构、第一驱动机构和第二驱动机构;

6.所述支撑机构用于支撑所述主轴;

7.所述第一驱动装置用于驱动所述磁钢组件产生形变,以使所述磁钢组件的内径大于所述主轴的直径;

8.所述第二驱动装置用于当所述磁钢组件的内径变大后,驱动所述磁钢组件沿所述主轴的轴向移动。

9.本技术提供的高速电机磁钢打压装置,通过设置第一驱动装置和第二驱动装置,第一驱动装置可对磁钢组件径向打压,从而使得磁钢组件的内径变大,第二驱动装置可对磁钢组件轴向打压,当磁钢组件的内径变大后,第二驱动装置将磁钢组件压到最终安装位置。上述高速电机磁钢打压装置可轻松将磁钢组件压到位,省时省力,方便快捷。

10.在一些可能的实施方案中,所述磁钢组件包括沿所述主轴的轴向排列的第一磁钢和第二磁钢;

11.所述主轴与所述支撑机构之间可拆卸式连接;

12.所述第一驱动装置用于驱动所述第一磁钢产生形变或用于驱动所述第二磁钢产生形变;

13.所述第二驱动装置用于驱动所述第一磁钢沿所述轴向移动或用于驱动所述第二磁钢沿所述轴向移动。

14.在一些可能的实施方案中,所述第一驱动装置包括第一液压泵和连接头,所述连接头的一端与所述第一液压泵连通,所述连接头的另一端与所述第一磁钢或所述第二磁钢

连接。

15.在一些可能的实施方案中,还包括套筒组件,所述套筒组件包括第一套筒和第二套筒;

16.所述第一套筒套设于所述主轴的一端外表面,且所述第一套筒的端部与所述第一磁钢的端面抵接;

17.所述第二套筒套设于所述主轴的另一端外表面,且所述第二套筒的端部与所述第二磁钢的端面抵接;

18.所述第二驱动装置连接于所述第一套筒或所述第二套筒。

19.在一些可能的实施方案中,还包括传动组件,所述传动组件包括缸体和活塞,所述缸体的一端设有开口;

20.所述活塞的一端与所述第一套筒背离所述第一磁钢或所述第二套筒背离所述第二磁钢的一端连接,所述活塞的另一端通过所述开口套设于所述缸体内部;

21.所述驱动装置可用于驱动所述活塞相对所述缸体沿所述轴向移动。

22.在一些可能的实施方案中,所述缸体与所述活塞之间设有密封组件,所述密封组件位于所述活塞远离所述第一套筒的一端。

23.在一些可能的实施方案中,所述缸体与所述活塞之间设有用于对所述活塞进行导向的导向环。

24.在一些可能的实施方案中,所述缸体与活塞之间设有防尘圈,所述防尘圈位于所述导向环朝向所述第一套筒的一侧。

25.在一些可能的实施方案中,所述第二驱动装置包括第二液压泵和转接头,所述转接头位于所述缸体远离所述磁钢组件的一侧;

26.所述转接头的第一端固定于所述缸体,且所述第一端与所述缸体内部连通;

27.所述第二液压泵与所述转接头的第二端连通。

28.在一些可能的实施方案中,所述支撑机构包括三爪卡盘、拉杆盘以及螺杆;

29.所述三爪卡盘与所述拉杆盘相对设置,所述拉杆盘位于所述缸体背离所述磁钢组件的一侧,所述三爪卡盘位于所述磁钢组件远离所述传动组件的一侧;

30.所述螺杆沿所述主轴的轴向延伸,所述螺杆的一端固定于所述三爪卡盘,所述螺杆的另一端固定于所述拉杆盘;

31.所述缸体固定连接于所述拉杆盘,所述转接头穿过所述拉杆盘后固定于所述缸体;

32.当所述传动组件连接于所述第一套筒和所述第二套筒中的其中一个时,所述第一套筒和所述第二套筒中的另一个固定于所述三爪卡盘。

33.在一些可能的实施方案中,所述第一套筒设有第一限位结构,所述第一限位结构用于限制所述第一套筒沿所述轴向移动,和/或,所述第二套筒设有第二限位结构,所述第二限位机构用于限制所述第二套筒沿所述轴向移动。

附图说明

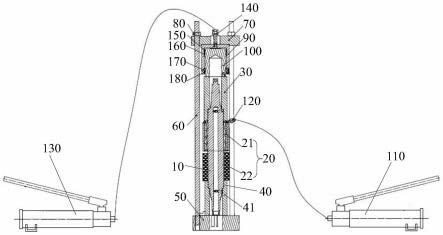

34.图1为本技术实施例中高速电机磁钢打压装置的一种结构示意图;

35.图2为图1中高速电机磁钢打压装置的部分结构示意图。

36.图中:

37.10-主轴;20-磁钢组件;21-第一磁钢;22-第二磁钢;30-第一套筒;31-第一限位结构;40-第二套筒;41-第二限位结构;50-三爪卡盘;60-螺杆;70-拉杆盘;80-螺母;90-缸体;100-活塞;110-第一液压泵;120-连接头;130-第二液压泵;140-转接头;150-o型密封圈;160-o型密封圈挡圈;170-导向环;180-j型防尘圈。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.请参考图1和图2,本技术实施例中的高速电机磁钢打压装置可包括支撑机构、传动组件、套筒组件、第一驱动装置以及第二驱动装置,该高速电机磁钢打压装置用于组装磁钢组件20与主轴10,磁钢组件20套设于主轴10的外表面,并且磁钢组件20与主轴10之间过盈配合。

40.如图1所示,磁钢组件20可包括第一磁钢21和第二磁钢22,第一磁钢21和第二磁钢22沿主轴10的轴向排列,并且在初始状态时,第一磁钢21与第二磁钢22之间间隔设置。也就是说,本技术实施例中的高速电机磁钢打压装置用于将第一磁钢21和第二磁钢22打压到相抵接的状态。

41.套筒组件可包括第一套筒30和第二套筒40,第一套筒30设置于第一磁钢21背离第二磁钢22的一侧,第一套筒30套设于主轴10的外表面,并与第一磁钢21抵接。第二套筒40设置于第二磁钢22背离第一磁钢21的一侧,第二套筒40套设于主轴10的外表面,并与第二磁钢22抵接。可以理解的是,第一磁钢21和第一套筒30与第二磁钢22和第二套筒40之间是对称设置的结构。

42.支撑机构可包括三爪卡盘50、螺杆60以及拉杆盘70,三爪卡盘50与拉杆盘70可相对设置,二者可沿主轴10的轴向排列。螺杆60的一端可拧入三爪卡盘50,以使得螺杆60的一端固定于三爪卡盘50,拉杆盘70可设置于螺杆60对应的限位孔,螺杆60的另一端可穿过限位孔后由螺母80固定在拉杆盘70上。螺杆60可为三个,三个螺杆60可绕三爪卡盘50的轴线均匀分布,这样可使得拉杆盘70更加牢固地安装于三爪卡盘50。

43.主轴10、磁钢组件20以及套筒组件均位于三爪卡盘50与拉杆盘70之间,以第一磁钢21靠近拉杆盘70、第二磁钢22靠近三爪卡盘50为例,第二套筒40可固定于三爪卡盘50,由于第二套筒40套设于主轴10,因此,可使得主轴10固定于三爪卡盘50,也可保证主轴10在打压过程中不会出现结构损坏。第二套筒40与三爪卡盘50之间可以是可拆卸式连接,这样可便于将主轴10与磁钢组件20装配完成后被取出。

44.传动组件可包括缸体90和活塞100,活塞100位于第一套筒30背离第一磁钢21的一侧,活塞100可与第一套筒30固定连接,缸体90的一端设有开口,缸体90可通过该开口套设于活塞100的外表面。缸体90远离主轴10的一侧可固定于拉杆盘70上,具体实施时,可在拉杆盘70朝向缸体90的一侧设置止口结构,该止口结构可以是与缸体90尺寸相匹配的卡槽,缸体90卡接于卡槽内,从而使得缸体90固定于拉杆盘70。

45.第一驱动装置可包括第一液压泵110和连接头120,连接头120的一端可与第一磁钢21连接,另一端可通过导管与第一液压泵110连通。当对第一液压泵110施压时,液压油可通过导管传递给连接头120,连接头120将液压油传递给第一磁钢21,从而使得第一磁钢21的内径适当扩大至大于主轴10的直径,这时,第一磁钢21与主轴10之间可相对移动。

46.第二驱动装置可包括第二液压泵130和转接头140,转接头140的一端可穿过拉杆盘70后固定于缸体90,且转接头140的端部可与缸体90内部连通,转接头140的另一端可通过导管与第二液压泵130连通。当对第二液压泵130施压时,液压油可通过导管传递给转接头140,转接头140将液压油传递到气缸与活塞100之间,在压力的作用下,活塞100可沿轴向朝向第一磁钢21移动。当活塞100沿轴向移动时,可带动第一套筒30沿轴向移动,由于第一套筒30与第一磁钢21抵接,第一磁钢21与主轴10之间解除了过盈配合状态,当第一套筒30沿轴向移动时,可带动第一磁钢21沿轴向移动直至合适的位置。

47.第一套筒30可设置第一限位结构31,该第一限位结构31可以是台阶结构,该台阶结构可与主轴10设置的台阶结构相匹配。也可理解为,当第一套筒30可相对主轴10移动至第一限位结构31与主轴10的台阶结构卡接,这时,第一套筒30无法再相对主轴10向下移动,第一磁钢21移动至合适位置,从而确保第一磁钢21的安装位置。

48.类似地,第二套筒40可设置第二限位结构41,第二限位结构41也可以是台阶结构,该台阶结构可与主轴10设置的台阶结构相匹配。当第二套筒40相对主轴10沿轴向移动时可带动第二磁钢22移动,当第二套筒40移动至第一限位结构31与主轴10的台阶结构卡接时,第二套筒40停止移动,第二磁钢22移动至安装位置。

49.本实施例中,为保证液压油对活塞100的驱动作用,活塞100的侧壁与缸体90的侧壁之间可设置密封组件,密封组件可位于活塞100远离主轴10的一端。密封组件可包括沿轴向排列的o型密封圈150和o型密封圈挡圈160,o型密封圈150靠近拉杆盘70设置,这样可密封液压油,保证液压油不会泄露。

50.活塞100的侧壁与缸体90的侧壁之间还可设置导向环170,导向环170可位于靠近缸体90的开口处,该导向环170可用于对活塞100在沿轴向移动时进行导向,从而保证活塞100的压力能够均匀作用于第一套筒30,从而均匀作用于第一磁钢21。另外,活塞100与缸体90之间还可设置j型防尘圈180,j型防尘圈180可位于导向环170朝向主轴10的一侧,防止外界灰尘进入到缸体90内表面而污染缸体90。

51.当需要将磁钢组件20与主轴10组装时,可如图1所示的,先将第二套筒40固定于三爪卡盘50,第一套筒30连接于活塞100,然后利用第一液压泵110和第二液压泵130将第一磁钢21压到合适的位置。完成第一磁钢21的打压后,可将第二套筒40从三爪卡盘50中取出,然后将主轴10掉头,将第一套筒30固定于三爪卡盘50,使得第二套筒40与活塞100连接。然后利用第一液压泵110和第二液压泵130将第二磁钢22压到合适的位置,从而完成磁钢组件20与主轴10之间的安装。由于在推动第一磁钢21或第二磁钢22沿轴向移动时,第一磁钢21或第二磁钢22与主轴10之间是非过盈配合的状态,可轻松将磁钢组件20准确地压到位,省时省力,方便快捷。

52.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。