1.本发明涉及蛋清蛋白粉的制备领域,尤其是一种高凝胶性咸鸭蛋清蛋白粉的制备。

背景技术:

2.咸鸭蛋在中国和南亚是比较传统的食品,其是以咸鸭蛋为原料制得的。其中的蛋黄是咸鸭蛋当中最有价值的地方,用途广泛。因此,一般咸鸭蛋清 (sdew)在生产加工中成为了副产品,一个完整的咸鸭蛋,蛋清占50-60%。咸鸭蛋在制作过程中,有涉及到酸洗的步骤,虽然酸洗并不会导致蛋白质的组成发生改变,但是由于制作过程中添加了大量的盐,这会使sdew利用率大幅度降低。目前只有一小部分在面条,动物饲料之中被利用因此,sdew的低利用率,使得优质的蛋白质被严重的浪费了以及环境的污染。

3.鸡蛋清蛋白在凝胶性、发泡等功能性质中,已经被广应用了,但是,就 sdew而言,其在凝胶性方面的研究与应用明显就少很多。这主要是因为,在酸洗过程中,高浓度的nacl改变了其凝胶性能,其严重了影响了鸭蛋清中蛋白质的聚集行为,而蛋白质的凝胶性能与蛋白质聚集形成的网络结构直接相关。而且,高浓度的nacl也会改变蛋白质凝胶的微观结构,持水能力以及结构性质。目前为止,已有不少学者已经对咸鸭蛋清进行研究,peng等人利用 tg酶与蛋清蛋白和琥珀酰化酪蛋白进行交联,以制备新型复合蛋白膜。其研究表明,琥珀酰化酪蛋白增强了蛋清蛋白对tg诱导的交联修饰的敏感性,并且含有tg酶的薄膜更加均匀、光滑以及耐水性和热稳定性。其在提高咸鸭蛋清功能性质如凝胶性,乳化性以及持水性能等方面引起了越来越多的关注。

4.目前为止,有不少学者研究了食物胶(卡拉胶、瓜尔胶、卡拉胶等)对蛋清蛋白凝胶性能和持水性能的影响,比如,tang等人考察了卡拉胶(car) 的加入对咸鸭蛋清蛋白结构和凝胶性质的影响。其研究表明:卡拉胶的加入可明显增加咸鸭蛋清蛋白的游离巯基含量和表面疏水性,其中总巯基的含量与卡拉胶的添加量成反比关系,与此同时,随着卡拉胶含量的增加,咸鸭蛋清制备的凝胶的硬度、黏度,嚼性以及弹性等质地特性得到了改善。其中,卡拉胶添加量在0.1%时,凝胶持水能力显著增加32.33%,扫描电镜表明, sdew-car混合凝胶的微观结构更加光滑、紧密。

5.为此,我们提出一种高凝胶性咸鸭蛋清蛋白粉的制备解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种高凝胶性咸鸭蛋清蛋白粉的制备,以解决上述背景技术中提出的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

7.为实现上述目的,本发明提供如下技术方案:

8.一种高凝胶性咸鸭蛋清蛋白粉的制备,包括如下步骤:

9.步骤(1)取咸鸭蛋清液,并对其依次进行杂质过滤与稀释,对获得的稀释液进行超

滤,以得到脱盐蛋清液;

10.步骤(2)将脱盐蛋清液置于超声波清洗器中进行处理,并用40%柠檬酸调节ph至5.5,然后添加0.2%的干酵母进行脱糖,并在25-35℃的水温下加热3.5-4.5h,其次送入喷雾干燥机,进入时物料温度保持在180

±

3℃,通过与热空气接触进行干燥,出料时温度控制在70

±

3℃,最终得到脱糖蛋白粉;

11.步骤(3)将脱糖蛋白粉与去离子水进行混合以制得蛋白粉溶液,其次加入黄原胶,上述脱糖蛋白粉与去离子水、黄原胶的配比为2:18:0~0.2,其次将溶液ph调节至6-6.5,之后将溶液倒入烧杯内并用磁力搅拌器进行搅拌、封口,其次对烧杯中的溶液进行加热,且加热温度为90℃~115℃,加热时间为20min~120min,加热完成后立即冷却,然后取出冷却至室温,最终制得凝胶。

12.在进一步的实施例中,步骤(1)中的蛋清液用去离子水稀释5倍,且通过盐度计不断测量,最终控制盐的含量在9.3%。

13.在进一步的实施例中,步骤(3)中采用40%柠檬酸和2mol/l naoh将溶液ph调节至6-6.5。

14.在进一步的实施例中,步骤(3)中磁力搅拌器内以120r/min搅拌5min。

15.在进一步的实施例中,步骤(3)中溶液的加热方式是将烧杯置于水浴锅内进行加热,且加热后的烧杯在冰水浴中冷却20min,并且在温度为4℃的冰箱中过夜。

16.在进一步的实施例中,在步骤(3)中,当脱糖蛋白粉的添加量为2g,离子水的添加量为18g时,黄原胶添加量为0.08g,溶液的ph值调节为6.5,烧杯中的溶液在水浴锅内的加热温度为100℃,且加热时间为80min。

17.在进一步的实施例中,所述步骤(2)中喷雾干燥机包括外箱体,所述外箱体内壁等距安装有分层板,所述外箱体外壁一侧安装有入料窗口,所述外箱体的底部通过轴承转动连接有旋转管,所述旋转管内壁滑动连接冷却水存储管,所述冷却水存储管的外壁安装有滑动环,所述滑动环外壁固定连接有密封板,所述密封板外壁滑动连接有外封板,所述密封板的外壁两侧开设有第一单向塞,所述外封板外壁两侧开设有第二单向塞,所述外封板靠近外箱体内壁的一侧固定连接有卡接板,所述外箱体的内侧通过开槽与卡接板构成滑动连接,所述密封板外壁靠近旋转管的一侧开设有走水管,所述密封板内壁固定连接有分隔板,所述外封板内壁通过连杆连接有第一滑动活塞,所述连杆贯穿密封板外壁并与之滑动连接,所述第一滑动活塞位于密封板的内侧和分隔板的顶部,所述外封板内壁一侧固定连接有滑杆,所述滑杆另一端固定连接有第二滑动活塞,所述滑杆外壁安装有第三单向活塞,所述滑杆轴端设置有回水管,所述回水管末端贯穿第二滑动活塞前后两侧,所述旋转管内部开设有第一连接管,所述冷却水存储管内壁开设有第二连接管,所述冷却水存储管内壁固定连接有隔水板,所述旋转管外壁通过开孔安装有弹簧销,所述弹簧销与滑动环上的开口相互活动连接,每层所述分层板均开设有下料开槽,每个所述下料开槽相互错位分布,所述外箱体外壁通过开孔可插入存料槽,所述存料槽顶部开设有入料槽,所述存料槽底部通过开槽连接有筛网,所述存料槽外壁一侧固定连接有顶销,所述外箱体内侧固定连接有封顶板,所述封顶板顶部安装有循环水泵,所述循环水泵吸水端连接在冷却水存储管内壁,所述循环水泵出水端连接有冷凝器,所述冷凝器出水端可插入到冷却水存储管的内壁,所述外箱体内壁底部安装有驱动电机,所述驱动电机的输出端连接有齿轮和风扇,所述齿轮外壁

啮合连接有齿环,所述齿环套接在旋转管的外壁,所述外箱体的外壁开设有开窗口,所述开窗口表面安装有密封门,所述开窗口与存料槽相互配合。

18.与现有技术相比,本发明的有益效果是:

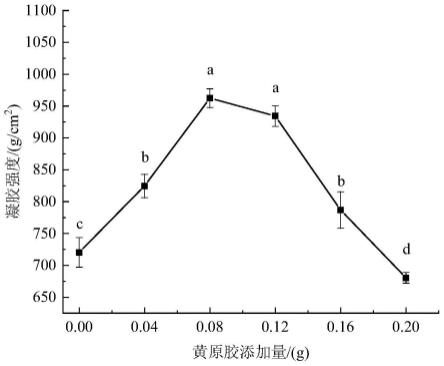

19.1、本技术创新点在于使用黄原胶去提高蛋清蛋白粉的凝胶性,至今大多数学者都是使用卡拉胶来进行研究的,以黄原胶为研究对象的比较少见,其次,将咸蛋清作为原料,来制备高凝胶性蛋白粉,目前研究甚少,并且通过实验以及响应面分析得出了制备蛋清蛋白粉的最佳工艺条件,得到最佳工艺条件为:当脱糖蛋白粉的添加量为2g,离子水的添加量为18g时,黄原胶添加量0.08g,加热温度100℃,加热时间为80min,反应ph6.5,

20.黄原胶的添加量设定的数值可以正好与蛋白质组成稳定的三维网络结构,并且将黄原胶与蛋白质之间的静电斥力控制在最低数值,是凝胶的最强状态。

21.加热温度的设定值让蛋白质的分子结构得到了充分的展开,暴露更多的疏水基团,从而与黄原胶的结合效果最好,而持续加热对蛋白质分子的结构的展开并无实质影响,所以设定温度为100℃让蛋白质分子完全展开即可。

22.加热时间的设定可以让黄原胶能够充分的和蛋白质结合形成sedw-xg复合凝胶,如果加热时间不充分就会导致黄原胶和蛋白质的结合时间不充足,如果不断增加加热时间,黄原胶和蛋白质已经得到了充分结合,并不需要更长时间的加热,所以设定在80min最为合理。

23.反应ph的设定可以让黄原胶化学键处于稳定状态,随着ph进一步的增加,处于碱性介质中,黄原胶当中的化学键断裂,导致其不能很好的与咸鸭蛋清中的卵白蛋白发生共凝胶作用,从而影响三维网状结构的形成,所以ph 为6.5时为凝胶形成时最佳的ph数值选择。

24.2、在本发明中,通过黄原胶的添加,使通过咸鸭蛋清制备的蛋白粉的微观结构相较于不添加黄原胶的蛋白粉的颗粒大小更加的均匀一致,表面更加的平滑紧密,孔洞数量也大幅度下降,该种特有的结果使得制得的凝胶蛋白粉的结构更加的紧密,同时也具有更高的强度。

25.3、本发明中新增了针对脱糖蛋白粉制备过程中,从180℃经过干燥以后要保持去水的同时还需要让粉末的温度下降,避免营养物质例如氨基酸在高温状态下被破坏,如果采用目前的干燥机需要更高的温度进行干燥,虽然去除了水分但是得到的产物温度更高,氨基酸更容易被破坏,本技术设计的干燥剂,采用偏心旋转的原理,通过完全密封在带动喷洒出来的液态或者雾化状态的物料,通过体积的变化带来压强上的变化,降低溶液汽化的条件,使得进入时180℃的含水物料中的水更容易汽化,在压强逐渐恢复的过程中,汽化的水蒸气在液化附着到装置的内壁,通过吸附的方式将水去除,通过多层的依次冷却加上压强上的变化让更多的物料脱离水分,从而达到既降温又能让水汽化来去除水分,通过多层多次去水来一次性完成物料的冷却和去水操作,并且工作人员可以根据物料的含水量自由定义需要在哪一层将物料取出,能够根据物料的含水量来进行自定义。

附图说明

26.图1为高凝胶性咸鸭蛋清蛋白粉的制备的凝胶强度和黄原胶添加量的关系示意图。

27.图2为高凝胶性咸鸭蛋清蛋白粉的制备中凝胶强度和ph值的关系的示意图。

28.图3为高凝胶性咸鸭蛋清蛋白粉的制备中凝胶强度和加热反应时间的关系的示意图。

29.图4为高凝胶性咸鸭蛋清蛋白粉的制备中凝胶强度和反应温度的关系的示意图。

30.图5为高凝胶性咸鸭蛋清蛋白粉的制备中黄原胶添加量和反应ph值交互作用对蛋白粉凝胶强度的响应面示意图。

31.图6为高凝胶性咸鸭蛋清蛋白粉的制备中黄原胶添加量和反应ph值交互作用对蛋白粉凝胶强度的等高线示意图。

32.图7为高凝胶性咸鸭蛋清蛋白粉的制备中反应温度和反应ph值交互作用对蛋白粉凝胶强度的响应面示意图。

33.图8为高凝胶性咸鸭蛋清蛋白粉的制备中反应温度和反应ph值交互作用对蛋白粉凝胶强度的等高线示意图。

34.图9为高凝胶性咸鸭蛋清蛋白粉的制备中反应温度和反应ph值交互作用对蛋白粉凝胶强度的响应面示意图。

35.图10为高凝胶性咸鸭蛋清蛋白粉的制备中反应温度和反应ph值交互作用对蛋白粉凝胶强度的等高线示意图。

36.图11为高凝胶性咸鸭蛋清蛋白粉的制备中凝胶孔径更加均匀的示意图。

37.图12为高凝胶性咸鸭蛋清蛋白粉的制备中干燥机外部主视示意图。

38.图13为高凝胶性咸鸭蛋清蛋白粉的制备中干燥机俯视示意图。

39.图14为高凝胶性咸鸭蛋清蛋白粉的制备中干燥剂内部示意图。

40.图15为高凝胶性咸鸭蛋清蛋白粉的制备中干燥机侧面内部示意图。

41.图16为高凝胶性咸鸭蛋清蛋白粉的制备中图15中a处局部放大示意图。

42.图17为高凝胶性咸鸭蛋清蛋白粉的制备中干燥机俯视示意图。

43.图18为高凝胶性咸鸭蛋清蛋白粉的制备中图17中b处局部放大示意图。

44.图19为高凝胶性咸鸭蛋清蛋白粉的制备中密封板和外封板示意图。

45.图20为高凝胶性咸鸭蛋清蛋白粉的制备中存料槽示意图。

46.图中:1、外箱体;101、开窗口;2、入料窗口;3、旋转管;301、第一连接管;302、弹簧销;4、冷却水存储管;401、第二连接管;402、隔水板; 5、滑动环;6、密封板;601、第一单向塞;602、走水管;603、分隔板;7、外封板;701、第二单向塞;702、卡接板;8、第一滑动活塞;9、分层板; 901、下料开槽;10、存料槽;1001、入料槽;1002、筛网;1003、顶销;11、封顶板;12、循环水泵;13、冷凝器;14、齿环;15、齿轮;16、风扇;17、滑杆;1701、第三单向活塞;1702、回水管;18、第二滑动活塞。

具体实施方式

47.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相

对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.实施例1

51.请参阅图1,本发明实施例中,一种高凝胶性咸鸭蛋清蛋白粉的制备,包括如下步骤:

52.步骤(1)取咸鸭蛋清液,并对其依次进行杂质过滤与稀释,采用去离子水稀释5倍,同盐度计测量,控制盐的含量在9.3%,对获得的稀释液进行超滤,以得到脱盐蛋清液;

53.步骤(2)将脱盐蛋清液置于超声波清洗器中进行处理,并用40%柠檬酸调节ph至5.5,然后添加0.2%的干酵母进行脱糖,并在25-35℃的水温下加热3.5-4.5h,其次送入喷雾干燥机,进入时物料温度保持在180

±

3℃,通过与热空气接触进行干燥,出料时温度控制在70

±

3℃,最终得到脱糖蛋白粉;

54.步骤(3)选取2g脱糖蛋白粉与18g的去离子水进行混合,制备得到20g 的10%蛋白粉溶液,其次加入0g-0.2g黄原胶,并采用40%柠檬酸和2mol/l naoh 将溶液ph调节至6-6.5,其次倒入烧杯内并用磁力搅拌器以120r/min搅拌 5min,之后对烧杯口进行密封,并将烧杯至于水浴锅内进行加热,且加热温度为90℃~115℃,加热时间为20min~120min,加热完成后立即置于冰水浴中冷却20min,之后再置于冰箱中过夜,保持冰箱温度为4℃,然后取出冷却至室温,最后制得凝胶。

55.设定黄原胶的添加量为0g、0.04g、0.08g、0.12g、0.16g、0.20g在ph6.5、加热温度100℃、加热时间1h条件下进行反应,测定黄原胶在不同含量下对咸鸭蛋清蛋白粉凝胶形成及性能的影响;

56.参考图1,由图1可以看出,不同量的黄原胶对凝胶强度的影响,图中,当黄原胶为0.08g时,凝胶强度最高,可以得出以下结果,黄原胶为0.08g 时凝胶强度最高。

57.黄原胶包括d-葡萄糖、d-甘露糖和d-葡萄糖醛酸,黄原胶可以与蛋白质发生共凝胶作用,改善蛋白粉的凝胶强度,有其是黄原胶的含量在0.08g时,黄原胶通过静电作用与蛋白质发生共凝胶作用后,可以促进三维网络结构的形成,如果逐渐提高黄原胶的用量,黄原胶与蛋白质之间发生静电斥力,则不利于三维网络结构的形成,无法形成可靠的凝胶,导致凝胶强度逐渐降低。

58.实施例2

59.与实施例1相区别的是:选择ph数值为ph5、ph5.5、ph6、ph6.5、ph7、 ph7.5一共六

个数值,设定黄原胶的添加量在0.08g、加热温度100℃、加热时间1h条件下进行反应,测定不同ph值对于咸蛋清蛋白粉凝胶形成及性能的影响。

60.参考图2,由图2可以看出,在不同ph值对凝胶强度的影响,可以得出以下结果,当ph值为6.5时凝胶强度是最高;

61.随着ph进一步的增加,蛋白粉的凝胶强度会逐渐下降,当ph为7.5时,其凝胶强度则出现急剧下降的情况,这是由于碱性介质中,黄原胶当中的化学键断裂,低于ph6.5的酸碱介质下化学键也对断裂,导致其不能很好的与咸鸭蛋清中的卵白蛋白发生共凝胶作用,从而影响三维网状结构的形成,所以ph为6.5时为凝胶形成时最佳的ph数值选择。

62.实施例3

63.与实施例1相区别的是:选取加热时间分别为:20min、40min、60min、 80min、100min、120min一共六个加热时间,黄原胶添加量0.08g、ph 6.5、加热温度100℃条件下进行反应,测定不同加热时间对于咸蛋清蛋白粉凝胶形成及性能的影响。

64.参考图3,由图3可以看出,在不同加热时间下对凝胶强度的影响,可以得出以下结果,加热时间为80min时,蛋白粉的凝胶强度最大;

65.但是,加热时间在60-120min下,其凝胶强度的差异显著性不大,基本都比较接近,当时间<60min时,凝胶强度较低,20min时,为最低值。这是由于在较短的时间内,黄原胶不能够充分的和蛋白质结合形成sedw-xg复合凝胶所致,时间超过60min时,由于黄原胶和蛋白质的数量有限,其结合已达到饱和状态,所以可以得到加热时间小于60min时,黄原胶与蛋白质没有充分结合,而大于60min时,两者已经得到了充分结合,在加热下去并无实质意义,所以加热时间大于60min即可。

66.实施例4

67.选取加热温度为90℃、95℃、100℃、105℃、110℃、115℃一共六个加热温度,黄原胶添加量0.08g、ph6.5、加热时间为80min条件下进行反应,测定不同温度对于咸蛋清蛋白粉凝胶形成及性能的影响。

68.参考图4,由图4可以看出,在不同温度下对凝胶强度的影响,可以得出以下结果,加热温度达到100℃时,凝胶强度约为950g/cm2,当温度超过100 ℃时,凝胶强度基本都接近950g/cm2,只是略微上下波动,并未出现显著差异,这是因为随着温度的不断升高,蛋白质分子结构变得更加伸展,暴露出更多的疏水基团,从而有利于凝胶的形成,而温度低于100℃时由于蛋白质分子结构没有得到充分的展开,所以任然需要提高温度,而随着温度突破100 ℃,由于蛋白质分子结构已经得到了充分展开,温度的升高已经没有实质意义,所以可以从图4中看出,更高温度下凝胶强度只是有所波动,这也证实了蛋白质分子结构得到了充分展开,所以温度定义在100℃最为合理。

69.实施例5

70.利用design-expert8.05b软件作出黄原胶添加量和反应ph值交互作用对蛋白粉凝胶强度的响应面和等高线,参考图5和图6。

71.当黄原胶添加量在0.09625-0.10625,反应ph6.33437-6.53437时,蛋白粉的凝胶强度最高,其凝胶强度的预测值为1036.36g/cm2。

72.实施例6

73.利用design-expert8.05b软件作出黄原胶添加量和反应温度交互作用对蛋白粉

凝胶强度的响应面和等高线,参考图7和图8。

74.当黄原胶添加量在0.09625-0.10625g,反应温度在99-101℃时,蛋白粉的凝胶强度最高,其凝胶强度的预测值为1032.82g/cm2。

75.实施例7

76.利用design-expert8.05b软件作出反应温度和反应ph值交互作用对蛋白粉凝胶强度的响应面和等高线,参考图9和图10。

77.当反应ph在6.33437-6.53437,反应温度在99-101℃时,蛋白粉的凝胶强度最高,其凝胶强度的预测值为1040g/cm2。

78.图11中a1为普通蛋白粉制得的凝胶(放大5.0k),a3为高凝胶性蛋白粉制得的凝胶(放大5.0k);

79.a2为普通蛋白粉制得的凝胶(放大10.0k),a3:普通蛋白粉制得的凝胶(放大10.0k)。

80.从图中可以看出添加黄原胶后,凝胶微观结构颗粒大小更加的均匀一致,表面更加的平滑紧密,孔洞数量也大幅度下降,而未添加黄原胶的咸鸭蛋清蛋白粉微观结构中孔洞的大小不一,且普遍孔径较大,因此结构更紧密的蛋白粉凝胶具有更高的强度。

81.通过实验证明,制备高凝胶性咸鸭蛋清蛋白粉的最佳工艺条件为:黄原胶添加量0.08g,加热温度100℃,加热时间为80min,反应ph6.5。

82.实施例8

83.所述步骤(2)中喷雾干燥机包括外箱体1,所述外箱体1内壁等距安装有分层板9,所述外箱体1外壁一侧安装有入料窗口2,所述外箱体1的底部通过轴承转动连接有旋转管3,所述旋转管3内壁滑动连接冷却水存储管4,所述冷却水存储管4的外壁安装有滑动环5,所述滑动环5外壁固定连接有密封板6,所述密封板6外壁滑动连接有外封板7,所述密封板6的外壁两侧开设有第一单向塞601,所述外封板7外壁两侧开设有第二单向塞701,所述外封板7靠近外箱体1内壁的一侧固定连接有卡接板702,所述外箱体1的内侧通过开槽与卡接板702构成滑动连接,所述密封板6外壁靠近旋转管3的一侧开设有走水管602,所述密封板6内壁固定连接有分隔板603,所述外封板 7内壁通过连杆连接有第一滑动活塞8,所述连杆贯穿密封板6外壁并与之滑动连接,所述第一滑动活塞8位于密封板6的内侧和分隔板603的顶部,所述外封板7内壁一侧固定连接有滑杆17,所述滑杆17另一端固定连接有第二滑动活塞18,所述滑杆17外壁安装有第三单向活塞1701,所述滑杆17轴端设置有回水管1702,所述回水管1702末端贯穿第二滑动活塞18前后两侧,所述旋转管3内部开设有第一连接管301,所述冷却水存储管4内壁开设有第二连接管401,所述冷却水存储管4内壁固定连接有隔水板402,所述旋转管 3外壁通过开孔安装有弹簧销302,所述弹簧销302与滑动环5上的开口相互活动连接,每层所述分层板9均开设有下料开槽901,每个所述下料开槽901 相互错位分布,所述外箱体1外壁通过开孔可插入存料槽10,所述存料槽10 顶部开设有入料槽1001,所述存料槽10底部通过开槽连接有筛网1002,所述存料槽10外壁一侧固定连接有顶销1003,所述外箱体1内侧固定连接有封顶板11,所述封顶板11顶部安装有循环水泵12,所述循环水泵12吸水端连接在冷却水存储管4内壁,所述循环水泵12出水端连接有冷凝器13,所述冷凝器13出水端可插入到冷却水存储管4的内壁,所述外箱体1内壁底部安装有驱动电机,所述驱动电机的输出端连接有齿轮15和风扇16,所述齿轮15 外壁啮合连接有齿环14,所述齿环

14套接在旋转管3的外壁,所述外箱体1 的外壁开设有开窗口101,所述开窗口101表面安装有密封门,所述开窗口 101与存料槽10相互配合;

84.为了在降低脱糖蛋白粉温度的前提下,还能降低粉末的中的含水量保持干燥,专门设计了一种干燥机针对一操作过程中进行重点优化,入料窗口2 内部需要插入将液体雾化以及喷洒的设备,将输入进来的脱盐蛋清液以接近雾化的方式进行喷出,参考上文,我们投入的物料的温度为180℃,温度较高,需要获得产物温度要更低,并且要干燥去水,喷射到封顶板11和分层板9之间,通过驱动电机带动齿轮15进行旋转,也能同时带动风扇16旋转,其风力的方向为向下吸气的风力,齿轮15通过啮合带动齿环14旋转,这样就可以带动旋转管3旋转,需要注意旋转管3并不位于分层板9的圆心处,旋转管3旋转时并不会带动冷却水存储管4旋转,旋转管3可以带动密封板6和外封板7进行旋转,外封板7的一端通过卡接板702与外箱体1内壁的开槽相互滑动连接,为了保证卡接板702和开槽连接的稳定性,可以采用“t”型或者燕尾结构,这样密封板6和外封板7在围绕旋转管3旋转时,密封板6 和外封板7两者之间就可以进行滑动,本方案中有四组密封板6和外封板7,它们将分层板9大致分成了s、m、t、q四个区域,s区空间是四个区域中最小的,入料窗口2可以将雾化的物料输送到s区,随着密封板6和外封板7 的旋转,气体进入m区,由于m区的空间是完全密封的状态,但是m区的体积变大了,由于压强减小,气体的汽化的温度要求也相应的降低了,会有越来越多的液体汽化,以水蒸气的方式存在,随着旋转的进行,当到达t区时,压强为最小的状态,会有更多的液体不断的汽化,当达到q区时,压强又从最小的状态逐渐上升,回到s区压强又再次变大,水蒸气会在封顶板11的内侧底面液化,或者是在当前层中的上方的分层板9,从s区达到m区的密封板 6和外封板7,外封板7通过滑动的方式与密封板6产生活塞效果,外封板7 的内部产生负压,第二单向塞701向内旋转,将底部液化的附着的水珠吸收到外封板7的内部,同理密封板6的内部也可以与第一滑动活塞8产生相同的活塞效果,通过产生负压的方式让第一单向塞601向内旋转,产生的负压将液体吸入到密封板6内,需要注意的是第一单向塞601和第二单向塞701 均位于密封板6和外封板7侧边的顶部,这样可以针对性的吸收附着在顶部空间的液化的水珠,并且滑杆17也会同时运动,通过第二滑动活塞18将冷却水存储管4内部的液体向外吸出,吸入到密封板6内部分隔板603的下方,分隔板603下方的空间不与第一单向塞601相互连通,吸入内部的水起到的是冷却的作用,在反向压缩时就会将水重新推入到冷却水存储管4的内部,冷却水存储管4的内部被隔水板402分为两个空间,密封板6和外封板7伸展的位置,也就是隔水板402的下半区域为主要的储水区,参考图17所示,上半部分为放水区,密封板6和外封板7相互压缩后,水流入到隔水板402 的上半部分,需要补充的是:外封板7内部的液体会从第三单向活塞1701进入到回水管1702内,最终到密封板6内部,直至被推入到冷却水存储管4内。

85.位于当前空间的液体,会残留在底部,这些没有汽化的液体大部分内部含有颗粒,通过密封板6和外封板7将液体扫入到下料开槽901处,这样就会掉落到下一层,每一层的下料开槽901是不对应的,并且每一层的下料开槽901都是扇形分布的关系,上一层的物料会掉落到下一层下料开槽901 的前端,但是由于是逆时针旋转,物料需要旋转一圈才会继续从下料开槽901 处掉落,这样沉降在底部的物料就可以通过循环去蒸气的操作才进入下一层

86.循环水泵12可以将隔水板402其中一侧的液体搬运到另一侧,但需要经过冷凝器

13,冷凝器13的顶部可以设置风扇用于辅助散热,通过多管道的水流,在不断环绕之后,最终流会到隔水板402的储水区

87.用户可以根据液体的含水量的多少来定义需要多少层,可以直接将存料槽10插入到需要层数的下方,例如需要四层,就插到第五层中,存料槽10 上的入料槽1001和筛网1002也是与上下两侧下料开槽901相对应的,粉末无法穿过筛网1002,如果从下料开槽901处掉落,就会进入到入料槽1001内,并且由于存料槽10的插入,存料槽10会通过顶销1003将弹簧销302顶出,这样冷却水存储管4就不会带动滑动环5进行旋转,只会产生相对滑动,其次采用筛网1002设计是为了让每一个层的下料开槽901都可以相互连通,这样风扇16产生的吸力就可以影响到每一层,将在空气中的水蒸气主动向下吸收。

88.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

89.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。