1.本发明涉及电控装置领域,尤其涉及一种音圈马达、设有所述音圈马达的摄像头,以及设有所述摄像头的电子设备。

背景技术:

2.现有市场上摄像头的防抖分为镜头防抖及机身防抖,所述镜头防抖是利用镜片组的位移,改变并修正抖动时的光路,以达到防抖补偿效果;所述机身防抖则为感光芯片的位移来进行防抖补偿,现有的悬丝ois防抖镜头一般采用悬丝ois马达实现防抖。然而,现有的悬丝ois马达在使用时,所述悬丝ois马达的驱动磁铁相对于镜座移动,因此,所述驱动磁铁可能会对摄像头上的其他磁性元件造成磁干扰,而影响其他元件的正常工作。

技术实现要素:

3.本发明的目的在于提供一种能避免磁干扰且实现自动对焦功能和ois防抖功能的音圈马达,设有所述音圈马达的摄像头,以及设有所述摄像头的电子设备。

4.为了解决上述技术问题,本发明提供了一种音圈马达,其包括第一底座、覆盖于所述第一底座的盖体、设于所述第一底座与所述盖体之间的第一线圈组件、容置于所述第一线圈组件的内腔的第二线圈组件,以及设于所述第一底座并位于所述第一线圈组件与所述第二线圈组件之间的磁性组件;所述第一线圈组件通电后与所述磁性组件之间生产电磁力,以驱动所述第一线圈组件和所述第二线圈组件一并沿轴向移动;所述第二线圈组件通电后与所述磁性组件之间生产电磁力,以驱动所述第二线圈组件相对于所述第一线圈组件运动。

5.本发明还提供一种摄像头,其包括音圈马达、镜头模组及设于所述音圈马达的感光芯片,所述镜头模组连接于所述音圈马达的第二线圈组件,所述音圈马达驱动所述第一线圈组件运动以带动随着于第二线圈组件的所述镜头模组沿轴向移动;所述音圈马达驱动所述第二线圈组件运动以带动所述镜头模组沿垂直所述轴向的平面移动,所述音圈马达驱动所述感光芯片相对于所述镜头模组运动。

6.本发明还提供一种电子设备,其包括壳体、设于所述壳体内的主板及摄像头,所述摄像头设置于所述壳体内,所述摄像头电连接于所述主板。

7.本发明提供的音圈马达的自动对焦通过第一线圈组件与定位于第一底座上的磁性组件的配合实现第一线圈组件及附着有镜头的第二线圈组件相对于第一底座运动;所述音圈马达的第一ois防抖通过第二线圈组件与定位于第一底座上的磁性组件的配合实现附着有镜头的第二线组件相对于第一底座在xoy平面运动。因此,音圈马达的自动对焦及第一ois防抖分别相对于第一底座能独立运动,第一底座保持不移动,即定位于第一底座上的磁性组件在音圈马达工作时相对于镜座保持不移动,从而避免了磁性组件对摄像头上的其他磁性元件造成磁干扰,不影响其他磁性元件的正常工作;其次,音圈马达的自动对焦及第一ois防抖共用磁性组件,即第一线圈组件与磁性组件的配合实现所述自动对焦,以及第二线

圈组件与磁性组件的配合实现所述第一ois防抖,不仅提升了音圈马达的防抖性能和减少了部件降低制造成本,且能减少音圈马达轴向尺寸,从而减少音圈马达占用电子装置的内部空间,有利于电子装置的其他电子器件的布局。

附图说明

8.为了更清楚地说明本发明实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

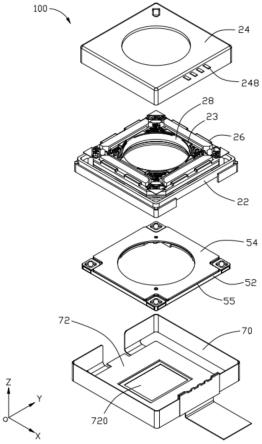

9.图1是本发明的其中一实施例提供的音圈马达的立体结构示意图;

10.图2是图1中的音圈马达立体结构分解示意图;

11.图3是图2中的音圈马达的另一视角的立体结构示意图;

12.图4是图2中的音圈马达进一步的立体结构示意图;

13.图5是图4中的音圈马达的另一视角的立体结构示意图;

14.图6是图2中的自动对焦机构及第一ois防抖机构的立体结构放大图;

15.图7是图6中的自动对焦机构及第一ois防抖机构的另一视角的立体结构示意图;

16.图8是图6中的自动对焦机构和第一ois防抖机构组装后的其中一视角的立体剖视图;

17.图9是图6中的自动对焦机构和第一ois防抖机构组装后的另一视角的立体剖视图;

18.图10是图4中的第二机身防抖机构的立体结构放大图;

19.图11是图10中的第二机身防抖机构的另一视角的立体结构示意图;

20.图12是图10中的线圈模组的立体结构分解示意图;

21.图13是图4中的电路板模组的立体放大图;

22.图14是图1中的音圈马达的其中一视角的立体剖视图;

23.图15是图1中的音圈马达的另一视角的立体剖视图;

24.图16是图1中的音圈马达的又一视角的立体剖视图;

25.图17是本发明的其中一实施例提供的摄像头的立体结构示意图;

26.图18是本发明的其中一实施例提供的电子设备的立体结构示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1至图5,图1是本发明的其中一实施例提供的音圈马达100的立体结构示意图;图2是图1中的音圈马达100立体结构分解示意图;图3是图2中的音圈马达100的另一视角的立体结构示意图;

29.图4是图2中的音圈马达100进一步的立体结构示意图;图5是图4中的音圈马达100的另一视角的立体结构示意图。本发明的其中一实施例提供的音圈马达100,其包括第一底

座22、覆盖于第一底座22的盖体24、设于第一底座22与盖体24之间的第一线圈组件26、容置于第一线圈组件26的内腔的第二线圈组件28、设于第一底座22并位于第一线圈组件26与第二线圈组件28之间的磁性组件27、第一弹性件23、第二弹性件25、设于第一底座22背离盖体24一侧的第二底座52,以及定位于第二底座52的线圈模组54;磁性组件27围设于第二线圈组件28的四周,第一线圈组件26围设于磁性组件27的四周,第一弹性件23连接于盖体24、第一线圈组件26及第二线圈组件28,第一弹性件23具有抵推第二线圈组件28向第一线圈组件26靠拢的预设弹力,以防止第二线圈组件28沿轴向朝远离第一线圈组件26移动;第二弹性件25连接于第一底座22和第一线圈组件26,第一弹性件23及第二弹性件25用于第一线圈组件26和第二线圈组件28的移动复位;线圈模组54与磁性组件27对应。第一线圈组件26通电后与磁性组件27之间生产电磁力,以驱动第一线圈组件26和第二线圈组件28一并沿轴向移动;第二线圈组件28通电后与磁性组件27之间生产电磁力,以驱动第二线圈组件28相对于第一线圈组件26运动,即第二线圈组件28相对于第一底座22;线圈模组54通电后与磁性组件27之间生产电磁力,以驱动第二底座52和线圈模组54相对于第一底座22运动。第一线圈组件26与磁性组件27的配合构成自动对焦机构、第一线圈组件28与磁性组件27的配合构成第一ois防抖机构,以及线圈模组54与磁性组件27的配合构成第二ois防抖机构。所述轴向指与第一线圈组件26的轴线平行的方向,即所述轴向为如图中所示的z轴方向;所述线圈模组54为平板线圈。

30.使用音圈马达100时,第一线圈组件26通电使其与磁性组件27之间产生第一电磁力,所述第一电磁力驱动附有镜头的第二线圈组件28和第一线圈组件26沿轴向移动,以实现自动对焦功能;第二线圈组件28通电使其与磁性组件27之间产生第二电磁力,所述第二电磁力驱动附有镜头的第二线圈组件26在沿xoy平面运动和/或进行轴向转动而抵消镜头抖动,以实现第一ois防抖功能;线圈模组54通电使其与磁性组件27之间产生第三电磁力,以驱动第二底座52并带动附有感光芯片的线圈模组54在沿xoy平面运动和/或进行轴向转动而抵消镜头抖动,以实现第二ois防抖功能;从而显著提升了音圈马达100的防抖性能。所述轴向转动指附有镜头的第二线圈组件28转动的轴线平行第一线圈组件26的轴向,及第二底座52及线圈模组54转动的轴线平行第二线圈组件26的轴向。所述感光芯片附着于线圈模组54,且线圈模组54设于第二底座52,即所述感光芯片、线圈模组54及第二底座52与第一底座2226分离,所述感光芯片随线圈模组54相对于第一底座52运动。

31.本发明提供的音圈马达100的第一线圈组件26设于所述第一底座22与盖体24之间,第二线圈组件28可活动地容置于第一线圈组件26的内腔,磁性组件27定位于第一底座22并围设于第二线圈组件28的四周,第一线圈组件26围设于磁性组件27的四周;第二底座52设于第一底座22背离盖体24的一侧,线圈模组54设于第二底座52,线圈模组54对应磁性组件27;即第一线圈组件26及第二线圈组件28设于第一底座22的一侧,第二底座52和线圈模组54设于第一底座22相对的另一侧。音圈马达100的自动对焦通过第一线圈组件26与定位于第一底座22上的磁性组件27的配合实现第一线圈组件26及附着有镜头的第二线圈组件28相对于第一底座22运动;音圈马达100的第一ois防抖通过第二线圈组件28与定位于第一底座22上的磁性组件27的配合实现附着有镜头的第二线组件28相对于第一底座22在xoy平面运动;音圈马达100的第二ois防抖通过线圈模组54与定位于第一底座22上的磁性组件27的配合实现附着有感光芯片的线圈模组54相对于第一底座22在xoy平面运动;因此,音圈

马达100的自动对焦、第一ois防抖及第二ois防抖分别相对于第一底座22能独立运动,第一底座22保持不移动,即定位于第一底座22上的磁性组件27在音圈马达100工作时相对于镜座保持不移动,从而避免了磁性组件27对摄像头上的其他磁性元件造成磁干扰,不影响其他磁性元件的正常工作;其次,由于第二线组件28上无磁铁,使得附有镜头的第二线组件28的重量减少,增强了音圈马达100的可靠性;另外,音圈马达100的自动对焦、第一ois防抖及第二ois防抖共用磁性组件27,即第一线圈组件26与磁性组件27的配合实现所述自动对焦、第二线圈组件28与磁性组件27的配合实现所述第一ois防抖,以及线圈模组54与磁性组件27的配合实现所述第二ois防抖,不仅提升了音圈马达100的防抖性能和减少了部件降低制造成本,且能减少音圈马达100轴向尺寸,从而减少音圈马达100占用电子装置的内部空间,有利于电子装置的其他电子器件的布局。

32.第二线圈模组28与磁性组件27之间的电磁力用于驱动附着镜头的第二线圈组件28相对于第一线圈组件26在垂直于轴向的平面内移动,和/或驱动第二线圈组件28相对于第一线圈组件26沿平行于所述轴向的轴转动。具体地,第二线圈模组28与磁性组件27之间的电磁力驱动附着镜头的第二线圈组件28在沿xoy平面运动而抵消镜头抖动,以实现第一ois防抖功能。

33.线圈模组54与磁性组件27之间的电磁力驱动第二底座52和线圈模组54相对于第一底座22在垂直于轴向的平面内移动,和/或驱动第二底座52和线圈模组54相对于第一底座22沿平行于所述轴向的轴转动。具体地,线圈模组54通电后与磁性组件27之间的电磁力能驱动第一底座22及附着有感光芯片的线圈模组54在沿xoy平面移动和/或进行z轴向转动而抵消镜头抖动,以实现第二ois防抖功能。

34.请一并参阅图4至图7,图6是图2中的自动对焦机构和第一ois防抖机构的立体结构放大图;图7是图6中的自动对焦机构及第二ois防抖机构的另一视角的立体结构示意图。第一底座22为中空的框体,第一线圈组件26、第二线圈组件28及盖体24设于所述框体的顶部,第二底座52设于所述框体的底部,盖体24的内腔连通于所述框体的内腔。第一底座22的中部沿轴向设有第一通孔222,第一底座22的顶部于第一通孔222的周围设有若干定位框220;磁性组件27包括分别定位于若干定位框220的磁性件,第一线圈组件26包括第一载体261及围设于第一载体261的第一线圈265,第一载体261滑动地套设于若干定位框220外,第二线圈组件28容置于若干定位框220围成的收容空间。本实施例中,第一通孔222为圆形孔,若干定位框220的数量为四个,四个定位框220沿第一通孔222的周向均匀排列,即每相邻的两个定位框220之间的夹角为90度;磁性组件27包括四个分别定位于四个定位框220内的磁性件。第一底座22包括第一支撑板221,第一通孔222开设于第一支撑板221的中部,若干定位框220凸设于第一支撑板221的顶面,每一定位框220设有用于定位对应的磁性件的定位腔2201。每一定位框220的定位腔2201穿通所述定位框220面对第一通孔220的侧面,和/或每一定位框220的定位腔2201穿通第一支撑板221;本实施例中,每一定位框220的定位腔2201穿通所述定位框220面对第一通孔220的侧面而形成第一通槽2203,每一定位框220的定位腔2201穿通第一支撑板221而形成第二通槽2205。第一支撑板221的顶面于通孔222的周围设有若干定位块223,若干所述定位块223用于连接第二弹性件25至第一底座22上。优选地,若干定位块223沿通孔222的周向等间距排列一圈。第一支撑板221的顶面于若干定位块223的外周设有定位环224,定位环224与若干定位框220之间形成导滑槽225,导滑槽225

用于收容第一线圈组件26;定位环224的内周面用于定位盖体24。

35.本实施例中,第一支撑板221为矩形板,第一支撑板221的顶面邻近每一角落处凸设定位块223,定位环224是围设于四个定位块223外周的矩形环,每一定位块223与定位环224之间形成导滑槽225;盖体24的外周面与定位环224的内周面接触,使盖体24与第一底座22的连接稳牢。

36.在其他实施例中,第一支撑板221可以是但不限于圆形板、多边形板或椭圆形板等,第一通孔222可以是但不限于圆形孔、多边形孔或椭圆形孔等,定位环224可以是但不限于圆形环、多边形环或椭圆形环等。定位环224围设于若干定位块223的外周,使每一定位块223与定位环224之间形成导滑槽225。

37.在其他实施例中,盖体24还可以通过但不限于卡接、胶接或螺接等方式连接于第一底座22。

38.优选地,若干定位块223沿第一通孔222的周向均匀间隔排列。本实施例中,第一支撑板221于第一通孔222的周围设有4个定位块223,每一定位块223为自第一支撑板221向对第一通孔222对应的角落处延伸的固定片。

39.第一支撑板221的底面边缘向远离定位环224的一侧延伸一个限位环227,限位环227与第一支撑板221围成用于连通第一通孔222及第二通槽2205的容置空间228,容置空间228用于收容第二底座52和线圈模组54。限位环227远离定位环224的一侧设有避位口2270。本实施例中,限位环227为矩形环。在其他实施例中,限位环227可以是但不限于圆形环、多边形环或椭圆形环等。第一支撑板221的底面于第一通孔222的周围设有若干第一定位部229,若干第一定位部229沿第一通孔222的周向排列至少一圈;优选地,若干第一定位部229沿第一通孔222的周向均匀间隔排列一圈。本实施例中,第一支撑板221的四角处分别设有第一定位部229,每一第一定位部229背离盖体24的侧面设有第一万向滚珠槽2290。优选地,第一万向滚珠槽2290的内表面设置有防撞片,所述防撞片由硬质的耐摩材料制成。

40.盖体24包括盖板241及围设于盖板241周围的侧板242,盖板241与侧板242围成收容空间243。收容空间243用于收容第一线圈组件26、第二线圈组件28及磁性组件27。盖板241的中部设有穿孔244,穿孔244用于镜头的穿设,侧板242用于固定连接于第一底座22;具体地,侧板242卡接于第一底座22的定位环224的内周面。本实施例中,盖板241为矩形板,所述矩形板的四个边缘分别设有侧板242,四个侧板242首尾相连。

41.盖板241的内侧设有若干连接部247,若干连接部247用于连接第一弹性件23。具体地,盖板241的内侧面于穿孔244的周围设有若干连接部247;优选地,若干连接部247沿穿孔244的周向均匀间隔排列一圈。本实施例中,盖板241的内侧面设有4个连接部247,即盖板241内侧面的四角处分别设有连接部247。盖板241设有至少一定位槽2412,定位槽2412用于收容磁感应驱动元件291。盖体24内嵌设若干金属导线248,金属导线248用于电连接于第一线圈组件26、第二线圈组件28及磁感应驱动元件291;若干金属导线248的其中一端部分别延伸出盖体24而形成若干连接端子,若干所述连接端子包括正负极端子、讯号端子、工作电压端子等;磁感应驱动元件291与盖体241内对应的金属导线248锡焊连接。部分金属导线248延伸至连接部247处,第一弹性件23通过锡焊能连接于连接部247处的金属导线248。

42.第一载体261为线架,所述线架与第一线圈265通过一体式绕线方式固定。第一载体261包括第二支撑板2610及围设于第二支撑板2610周围的第一承载框2611,第一线圈265

绕设于第一承载框2611;第二支撑板2610设有对应第一底座22的若干定位框220的通槽2613,若干定位框220分别插入若干通槽2613,以使第一承载框2611围设于若干定位框220的周围。第二支撑板2610与第一承载框2611围成收容空间2614,若干通槽2613连通收容空间2614,所述收容空间2614用于收容第二线圈组件28。第一载体261沿轴向设有穿通其顶面及底面的第二通孔2615,具体地,第二通孔2615位于第二支撑板2610的中部。所述顶面指与所述镜头的入光孔朝向相同的面,所述底面指与所述镜头的入光孔朝向相背的面。本实施例中,第二支撑板2610为矩形板,第一承载框2611为矩形框,第二支撑板2610为矩形板,第二支撑板2610的四侧处分别开设通槽2613,即第二支撑板2610上设有四个通槽2613且每一通槽2613靠近第一承载框2611对应的侧壁。第一承载框2611的顶面设有用于连接第一弹性件23的连接块2616,具体地,第一承载框2611的顶面每一角处设有连接块2616。第二支撑板2610的顶面于第二通孔2615周围设有若干第二万向滚珠槽2612,优选地,若干第二万向滚珠槽2612沿第二通孔2615的周向均匀间隔排列;本实施例中,第二支撑板2610的顶面设有四个第二万向滚珠槽2612。第一载体261的顶面设有若干第一撞击凸台2617,第一撞击凸台2617防止附着于第二线圈组件28上的镜头被直接撞击,具有保护作用。本实施例中,所述第一载体261的顶面设有四对第二撞击凸台2617,四对第二撞击凸台2617沿第一载体261的周向排列一圈。第一线圈265通过第一弹性件23电连接于盖体24内的金属导线248。

43.第一载体261对应盖体24上的磁感应驱动元件291设有感应磁铁293,磁感应驱动元件291与感应磁铁293配合,以对第一载体261相对于盖体24实际运动轨迹进行反馈,从而调整第一线圈265的电流强度和/或电流方向,使第一载体261的运动轨迹更加准确,使得音圈马达100的自动对焦机构的对焦更加准确。具体地,在第一载体261相对于盖体24沿轴向移动作af对焦时,磁感应驱动元件291与感应磁铁293之间产生的磁通量变化进行运算,达到af闭环控制效果。

44.第一载体261的底面于第二通孔2615周围设有第一定位槽2601及若干第二撞击凸台2618,第一定位槽2601用于定位所述第二弹性件25。第二撞击凸台2618防止附着于第二线圈组件28上的镜头被直接撞击,具有保护作用。本实施例中,所述第一载体261的底面设有四对第二撞击凸台2618,四对第二撞击凸台2618沿所述第一载体261的周向排列一圈,且四对第二撞击凸台2618分别与四对第一撞击凸台2617沿轴向对应。

45.磁性组件27包括位于第二线圈组件28相对两侧的至少一对第一磁性件271及位于所述第二线圈组件28相对的另两侧的至少一对第二磁性件273,一对第一磁性件271相互面对的两侧极性相同,一对第二磁性件273相互面对的两侧极性相同。具体地,第一磁性件271及第二磁性件273均为磁铁,一对第一磁性件271相互面对的两侧可以均为s极,一对第二磁性件273相互面对的两侧可以均为n极;或者一对第一磁性件271相互面对的两侧可以均为n极,一对第二磁性件273相互面对的两侧可以均为s极。本实施例中,一对第一磁性件271相互面对的两侧均为s极,一对所述第二磁性件273相互面对的两侧均为n极。一对第一磁性件271与一对第二磁性件273分别容置于第一底坐22的四个定位框220的定位腔2201,且一对第一磁性件271与一对第二磁性件273用于围设于第二线圈组件28的四周,第一线圈265围设于一对第一磁性件271和一对第二磁性件273的四周。

46.第二线圈组件28包括第二载体281及设置于第二载体281的至少一对第二线圈283,在至少一对第二线圈283内通电流,至少一对第二线圈283与磁性组件27的磁性件之间

产生的电磁力,以驱动第二线圈组件28相对于第一底座22沿第一方向移动,且所述第一方向垂直于轴向。具体地,第二载体281为线架,第二载体281的中部沿轴向设有穿通其顶面及底面的安装孔2810,所述安装孔2810用于连接镜头。第二载体281于安装孔2810相对的两侧设有一对所述第二线圈283,每一第二线圈283的侧绕线圈,即每一第二线圈283绕设于第二载体281的一侧,且第二线圈283电连接于盖体24的金属导线248。本实施例中,第二载体281为矩形框体,即第二载体281包括四个外侧面,每一外侧面凸设有定位块2811,每一第二线圈283绕设于第二载体281对应侧面的定位块2811上。当第二线圈组件28容置于第一载体261的收容空间2614时,第二线圈组件28被支撑于第二支撑板2610的顶面,若干定位框220围设于第二线圈组件28的周围,且至少一对定位框220对应至少一对第二线圈283。本实施例中,一对第一磁性件271对应至少一对第二线圈283,在一对第二线圈283内通电流时,一对第二线圈283与一对第一磁性件271之间产生的电磁力,以驱动第二线圈组件28相对于第一载体261沿第一方向移动,且所述第一方向垂直于所述轴向,即所述第二线圈组件28沿y轴移动。当改变输入一对第二线圈283内的电流方向时,一对第二线圈283与一对第一磁性件271之间产生的电磁力能驱动第二线圈组件28改变移动方向。

47.在一些实施例中,第二线圈组件28包括对应一对第一磁性件271的两对第二线圈283,即两对第二线圈283分别与一对第一磁性件271对应;具体地,第二载体261的一对外侧面上分别绕设有两个第二线圈283,从而形成两对第二线圈283。在两对第二线圈283内通不同大小电流时,两对第二线圈283与一对第一磁性件271之间分别产生不同大小的电磁力,使第二线圈283与第一磁性件271产生不同驱动力形成力矩,以驱动第二线圈组件28相对于第一底座22沿平行于所述轴向的轴转动,即第二线圈组件28相对于第一载体261沿平行于所述轴向的轴转动。在两对第二线圈283内通大小相同电流时,两对第二线圈283与一对第一磁性件271之间产生的电磁力,以驱动第二线圈组件28相对于第一载体261沿垂直于所述轴向的方向移动,即沿y轴移动;当改变输入两个第二线圈283内的电流方向时,两对第二线圈283与一对第一磁性件271之间产生的电磁力能驱动第二线圈组件28改变移动方向。

48.在一些实施例中,第二线圈组件28还包括设置于第二载体281的至少一对第三线圈285,在至少一对第三线圈285内通电流,至少一对第三线圈285与磁性组件27的磁性件之间产生的电磁力,以驱动第二线圈组件28相对于第一底座22沿第二方向移动,且第二方向垂直于所述第一方向。具体地,第二载体281于安装孔2810相对的另两侧设有一对第三线圈285,每一第三线圈285的侧绕线圈,即每一第三线圈285绕设于第二载体281的一侧,且第三线圈285电连接于盖体24的金属导线248。每一第三线圈285绕设于第二载体281对应侧面的定位块2811上。当第二线圈组件28容置于第一载体261的收容空间2614时,第二线圈组件28被支撑于第二支撑板2610的顶面,一对第二磁性件273对应至少一对第三线圈285,在一对第三线圈285内通电流时,一对第三线圈285与一对第二磁性件273之间产生的电磁力,以驱动第二线圈组件28相对于第一载体261沿第二方向移动,且所述第二方向垂直于所述轴向及所述第一方向,即所述第二线圈组件28沿x轴移动。当改变输入一对第三线圈285内的电流方向时,一对第三线圈285与一对第二磁性件273之间产生的电磁力能驱动第二载体281改变移动方向。

49.在一些实施例中,第二线圈组件28包括对应一对第二磁性件273的两对第三线圈285,即两对第三线圈285分别与所述一对第二磁性件273对应;在两对第三线圈285内通不

同大小电流时,两对第三线圈285与一对第二磁性件273之间分别产生不同大小的电磁力,两对第三线圈285与一对第二磁性件273产生不同驱动力形成力矩,以驱动第二线圈组件28相对于第一底座22沿平行于所述轴向的轴转动,即第二线圈组件28相对于第一载体261沿平行于所述轴向的轴转动。在两对第三线圈285内通大小相同电流时,两对第三线圈285与一对第二磁性件273之间产生的电磁力,以驱动第二线圈组件28相对于第一底座22沿垂直于所述轴向的方向移动,即沿x轴移动;当改变输入两个第三线圈285内的电流方向时,两对第三线圈285与一对所述第二磁性件273之间产生的电磁力能驱动第二线圈组件28改变移动方向。

50.本实施例中,第二载体281的其中相对的两侧设有一对第二线圈283,另外相对的两侧设有一对第三线圈285,当第二线圈组件28容置于第一载体261的收容空间2614时,一对第二线圈283对应一对第一磁性件271,一对第三线圈285对应一对第二磁性件273;在一对第二线圈283内通电流时,一对第二线圈283与一对第一磁性件271之间产生的电磁力,以驱动第二线圈组件28相对于第一载体261沿第一方向移动,即所述第二线圈组件28沿y轴移动。当改变输入一对第二线圈283内的电流方向时,一对第二线圈283与一对第一磁性件271之间产生的电磁力能驱动第二线圈组件28改变移动方向;在一对第三线圈285内通电流时,一对第三线圈285与一对第二磁性件273之间产生的电磁力,以驱动第二线圈组件28相对于第一载体261沿第二方向移动,即所述第二线圈组件28沿x轴移动。当改变输入一对第三线圈285内的电流方向时,一对第三线圈285与一对第二磁性件273之间产生的电磁力能驱动第二线圈组件28改变移动方向;在一对第二线圈283及一对第三线圈285内同时通电流且电流大小不同时,一对第二线圈283与一对第一磁性件271产生驱动力形成的力矩不同于一对第三线圈285与一对第二磁性件273产生驱动力形成的力矩,以驱动第二线圈组件28相对于第一载体261沿对应的方向移动。

51.第二载体281的顶面于安装孔2810的周围设有第二定位槽2812,所述第二定位槽2812用于连接所述第一弹性件23。第一载体261的顶面设有若干第三撞击凸台2813,所述第三撞击凸台2813防止附着于所述第二载体281上的镜头被直接撞击,具有保护作用。第二载体281上的第二线圈283及第三线圈285通过第一弹性件23电连接于所述盖体24内的金属导线248。第二载体281的底面于安装孔2810的周围设有若干第三万向滚珠槽2815,本实施例中,第二载体281的底面四角处分别设有第三万向滚珠槽2815。

52.第二载体281设有对应第一磁性件271的第一磁感应驱动元件295及对应第二磁性件273的第二磁感应驱动元件296,第一磁感应驱动元件295及第二磁感应驱动元件296分别电连接于盖体24的金属导线248。本实施例中,第二载体281对应第一磁性件271的侧面设有所述第一磁感应驱动元件295,在附着于第二载体281上的第一磁感应驱动元件295作动时与第一磁性件271产生的磁通量变化进行运算,达到可以同时控制所述第二线圈组件28沿y轴移动及沿平行于z轴的轴线转动;第二载体281对应第二磁性件273的侧面设有所述第二磁感应驱动元件296,在附着于第二载体281上的第二磁感应驱动元件296作动时与第二磁性件273产生的磁通量变化进行运算,达到可以同时控制所述第二线圈组件28沿x轴移动及沿平行于z轴的轴线转动。

53.如图6及图7所示,第一弹性件23连接于盖板241、第一载体261及第二载体281之间,第二弹性件25连接于第一载体261与第一底座22之间。本实施例中,第一弹性件23为弹

片,第一弹性件23包括围设于第二线圈组件28周围的第一连接环231及连接于第一连接环231外周的若干第一定位部233,每一第一定位部233连接于盖体24与第一连接环231之间。具体地,第一连接环231是由薄条围成的闭合环,第一连接环231的外周设有若干固定部2312,若干第一定位部233分别连接于若干固定部2312,第一连接环231及若干固定部2312用于连接于第二载体281。本实施例中,第一连接环231的内径等于或略大于第二载体281的安装孔2810的直径;若干固定部2312的数量为四个,四个固定部2312沿第一连接环231的周向均匀间隔排列;若干第一定位部233的数量为四个,四个第一定位部233分别连接于四个固定部2312,四个第一定位部233沿第一连接环231的周向均匀间隔排列。每一固定部2312为连接于第一连接环231的凸片。每一第一定位部233包括连接于固定部2312且具有弹性的第一连接条2331、连接于第一连接条2331远离固定部2312一端的第一定位片2332、连接于第一定位片2332远离第一连接条2331一侧且具有弹性的第二连接条2335,以及连接于第二连接条2335远离第一定位片2332一端的第二定位片2336,第一定位片2332用于连接第一载体261的连接块2616,第二定位片2336用于连接盖体24的连接部247。第一连接条2331及第二连接条2335的中部设置成弯曲状。

54.第二弹性件25为弹片,第二弹性件25包括围设于第一线圈组件26周围的第二连接环251及连接于第二连接环251外周的若干第二定位部253,每一第二定位部253连接于第一底座22与第二连接环261之间。具体地,第二连接环261是由薄条围成的闭合环,第二连接环261的外周设有若干固定部2512,若干第二定位部253分别连接于若干固定部2512,第二连接环251及若干固定部2512用于连接于第一载体261。本实施例中,第二连接环251的内径等于或略大于第一载体261的第二通孔2615的直径;若干固定部2512的数量为四个,四个固定部2512沿第二连接环251的周向均匀间隔排列;若干第二定位部253的数量为四个,四个第二定位部253分别连接于四个固定部2512,四个第二定位部253沿第二连接环251的周向均匀间隔排列。每一固定部2512为连接于第二连接环251的凸片。每一第二定位部233包括连接于固定部2512且具有弹性的第三连接条2531及连接于第三连接条2531远离固定部2512一端的第三定位片2532,第三定位片2532用于连接第一底座22。第三连接条2531的中部设置成弯曲状。

55.第一载体261与第二载体281之间通过若干个第一万向滚珠286连接,所述若干个第一万向滚珠286沿第二线圈组件28的周向排列,第一载体261与第二载体281之间具有间隔,因此,第二载体281通过第一万向滚珠286能相对于第一载体261移动。具体地,若干第一万向滚珠286分别容置于第一载体261的若干第二万向滚珠槽2612及第二载体281的若干第三万向滚珠槽2815,第二万向滚珠槽2612及第三万向滚珠槽2815的深度均小于第一万向滚珠286的半径,当第一万向滚珠286容置于第二万向滚珠槽2612及对应的第三万向滚珠槽2815中时,第一万向滚珠286部分伸出第二万向滚珠槽2612及第三万向滚珠槽2815。本实施例中,第一万向滚珠286的数量为四个,四个第一万向滚珠286分别容置于第一载体261的四个第二万向滚珠槽2612及第二载体281的四个第三万向滚珠槽2815。

56.请一并参阅图6-图9,图8是图6中的自动对焦机构和第一ois防抖机构组装后的其中一视角的立体剖视图;图9是图6中的自动对焦机构和第一ois防抖机构组装后的另一视角的立体剖视图。组装音圈马达100的自动对焦机构和第一ois防抖机构时,将一对第一磁性件271及一对第二磁性件273分别定位于第一底座22的四个定位框220的定位腔2201,并

通过点胶使第一磁性件271及第二磁性件273固定于第一底座22;将若干个第一万向滚珠286分别放置于第一载体261的若干第二万向滚珠槽2612中,将第二载体281容置于第一载体261的收容空间2614中,使安装孔2810对应第二通孔2615,且若干第二万向滚珠槽2612远离第二支撑板2610的部分容置于第三万向滚珠槽2815中使第二线圈组件28与第二支撑板2610及第一承载框2611之间有间隙;将第一弹性件23的第一连接环231固定连接于第二载体281的第二定位槽2812内并通过点胶固定,将第一弹性件23的第一定位片2332固定连接于第一载体261的连接块2616,将第一弹性件23的若干第二定位片2336分别焊锡连接于所述盖体24的连接部247。此时,第一线圈组件26及第二线圈组件28通过第一弹性件23导通盖体24上的正、负极端子,使第一弹性件23与第一线圈265、第二线圈283及第三线圈285进行回路焊锡导通正负电流。将第二弹性件25的第二连接环251固定连接于第一载体261的第一定位槽2601内并通过点胶固定,将第一线圈组件26放置于第一底座22的顶部,将第二弹性件25的若干第三定位片2532分别固定连接于第一底座22的若干定位块223,将第一底座22的若干定位框220分别插入第一载体261的若干通槽2613中,使第一线圈265围设于若干定位框220的周围,若干定位框220围设于第二载体281的周围,第一承载框2611沿轴向可滑动地容置于第一底谁人22的导滑槽225中,且一对第一磁性件271对应一对第二线圈283,一对第二磁性件273对应一对第三线圈285。由于每一定位框220设有第一通槽2203,使得第一磁性件271直接面对第二线圈283,第二磁性件273直接面对第三线圈285,即第一磁性件271与第二线圈283之间无隔板,第二磁性件273与第三线圈285之间无隔板,从而提升两者之间的电磁力;再将盖体24的侧板242卡接于第一底座22的定位环224。此时,第二线圈组件28通过第一弹性件23的弹性抵顶在轴向上定位于第一线圈组件26,即第二线圈组件28相对于第一线圈组件26不能沿轴向移动,但第二线圈组件28相对于第一线圈组件26能在xoy的平面上运动;第一线圈组件26及第二线圈组件28一并沿轴向可移动地设置于所述第一底座22与所述盖体24围成的空间中,第一弹性件23及第二弹性件25用于驱动第一线圈组件26和第二线圈组件28复位。

57.请一并参阅图4-图5及图10-图12,图10是图4中的第二机身防抖机构的立体结构放大图;图11是图10中的第二机身防抖机构的另一视角的立体结构示意图;图12是图10中的线圈模组的立体结构分解示意图。第二底座52为中空的塑胶框体,第二底座52的体积小于第一底座22的容置空间228的容积,因此,第二底座52能收容于容置空间228内,且能在容置空间228内运动。具体地,第二底座52顶面的中部开设穿通第二底座52的容置孔520,容置孔520用于容置感光芯片、驱动芯片等。本实施例中,第二底座52包括矩形的基板521,容置孔520开设于基板521的顶面并穿通基板521。第二底座52对应磁性组件27设有导磁件5211,导磁件5211与磁性组件27之间磁吸;本实施例中,基板521于容置孔520的周围设有若干导磁件5211,每一导磁件5211为铁片;即基板521于容置孔520的周围内嵌有若干铁片,所述若干铁片与第一磁性件271及第二磁性件273之间磁吸。

58.第二底座52与第一底座22之间通过若干个第二万向滚珠56连接,若干个第二万向滚珠56沿第一线圈组件26的周向排列,第二底座52与第一底座22之间具有间隔,因此,第二底座52通过第二万向滚珠56能相对于第一底座22移动。具体地,第二底座52面朝第一底座22的一侧于第一线圈组件26的周围设有若干第二定位部5213,若干第二定位部5213沿第一线圈组件26的周向排列至少一圈,若干第二万向滚珠56分别滚动地设于若干第二定位部

5213中。具体地,每一第二定位部5213面朝第一底座22的侧面设有第四万向滚珠槽5214,第四万向滚珠槽5214的深度尺寸小于所述第二万向滚珠56的半径,当第二万向滚珠56容置于第四万向滚珠槽5214中时,第二万向滚珠56部分伸出第四万向滚珠槽5214而抵顶第一底座22。本实施例中,基板521顶面的四角处设有第二定位部5213,所述第二定位部5213为凸设于基板521的凸块,第四万向滚珠槽5214开设于所述凸块的顶面。

59.本实施例中,第二底座52面朝第一底座22的侧面设有分别对应若干第一定位部229设有若干第二定位部5213,每一第二定位部5213对应第一万向滚珠槽2290设有第四万向滚珠槽5214;每一第一万向滚珠槽2290与对应的第四万向滚珠槽5214设有第二万向滚珠56,所述第二万向滚珠56的直径大于所述第一万向滚珠槽2290和第四万向滚珠槽5214的深度之和,因此,使第一底座22与第二底座52之间具有间隔,以便第二底座52相对于第一底座22移动。

60.优选地,第二定位部5213与所述第二万向滚珠56的接触处设有第二防撞件523。本实施例中,每一第二定位部5213的第四万向滚珠槽5214内设有第二防撞件523,每一第二防撞件523是设于第四万向滚珠槽5214的硬质耐摩片。优选地,第二定位部5213的第四万向滚珠槽5214的内侧面内嵌有硬质耐摩片。

61.所述基板521的顶面于所述容置孔520的周围设有定位柱5215,所述定位柱5215用于定位线圈模组54至第二底座52。具体地,基板521的顶面邻近容置孔520的两对角处分别设有定位柱5215,所述定位柱5215的轴向延伸长度不大于第二定位部5213的轴向延伸长度。第二底座52的外周壁设有若干撞击部5216,撞击部5216由柔性材料制成,撞击部5216防止第二底座52与第一底座22刚性碰撞。本实施例中,基板521的每一侧壁相对的两端分别设有撞击部5216。基板521的底面于容置孔520的周围设有避位槽2517及若干避位孔5218,第一避位槽2517连通容置孔520,若干避位孔5218沿容置孔520的周向排列。

62.线圈模组54包括对应一对第一磁性件271的至少一对第四线圈5401,即一对第四线圈5401分别与一对第一磁性件271对应,在一对第四线圈5401内通电流时,一对第四线圈5401与一对第一磁性件271之间产生的电磁力,以驱动第二底座52及线圈模组54相对于第一底座22沿第一方向移动,且第一方向垂直于所述轴向,即第二底座52及线圈模组54沿y轴移动。当改变输入一对第四线圈5401内的电流方向时,一对第四线圈5401与一对第一磁性件271之间产生的电磁力能驱动第二底座52改变移动方向。

63.本实施例中,线圈模组54包括对应一对第一磁性件271的两对第四线圈5401,即两对第四线圈5401分别与一对第一磁性件271对应;在两对第四线圈5401内通不同大小电流时,两对第四线圈5401与一对第一磁性件271之间分别产生不同大小的电磁力,使第四线圈5401与第一磁性件271产生不同驱动力形成力矩,以驱动第二底座52及线圈模组54相对于第一底座22沿平行于所述轴向的轴转动。在两对第四线圈5401内通大小相同电流时,两对第四线圈5401与一对第一磁性件271之间产生的电磁力,以驱动第二底座52及线圈模组54相对于第一底座22沿垂直于所述轴向的方向移动,即沿y轴移动;当改变输入两个第四线圈5401内的电流方向时,两对第四线圈5401与一对第一磁性件271之间产生的电磁力能驱动第二底座52改变移动方向。

64.优选地,线圈模组54还包括对应一对第二磁性件273的至少一对第五线圈5403,即一对第五线圈5403分别与一对第二磁性件273对应,在一对第五线圈5403内通电流时,一对

第五线圈5403与一对第二磁性件273之间产生的电磁力,以驱动第二底座52及线圈模组54相对于第一底座22沿第二方向移动,且第二方向垂直于所述轴向及所述第一方向,即第二底座52及线圈模组54沿x轴移动。当改变输入一对第五线圈5403内的电流方向时,一对第一线圈5403与一对第二磁性件273之间产生的电磁力能驱动第二底座52改变移动方向。

65.本实施例中,线圈模组54包括对应一对第二磁性件273的两对第五线圈5403,即两对第五线圈5403分别与一对第二磁性件273对应;在两对第五线圈5403内通不同大小电流时,两对第五线圈5403与一对第二磁性件273之间分别产生不同大小的电磁力,两对第五线圈5403与一对第二磁性件273产生不同驱动力形成力矩,以驱动第二底座52及线圈模组54相对于第一底座22沿平行于所述轴向的轴转动。在两对第五线圈5403内通大小相同电流时,两对第五线圈5403与一对第二磁性件273之间产生的电磁力,以驱动第二底座52及线圈模组54相对于第一底座22沿垂直于所述轴向的方向移动,即沿x轴移动;当改变输入两个第五线圈5403内的电流方向时,两对第五线圈5403与一对第二磁性件273之间产生的电磁力能驱动第二底座52改变移动方向。

66.如图12所示,本实施例中,线圈模组54包括一对夹板542及被夹持于一对夹板542之间的两对第四线圈5401和两对第五线圈5403,两对第四线圈5401与两对第五线圈5403围成一个矩形。每一夹板542的中部开设通孔5421,两对第四线圈5401及两对第五线圈5403围设于通孔5421的周围。每一夹板542的外周围设有若干定位口5423,这些定位口5423用于将线圈模组54定位于第二底座52上。优选地,每一夹板542于通孔5421的周围设有至少一对定位孔5425。具体地,每一夹板542为矩形板,所述矩形板的四角处分别设有定位孔5423,两对第四线圈5401位于所述矩形板相对的两侧,两对第五线圈5403位于所述矩形板相对的另两侧。

67.两对第四线圈5401分别对应一对第一磁性件271,两对第五线圈5403分别对应一对第二磁性件273,在第四线圈5401和/或第五线圈5403通电时,两对第四线圈5401与一对第一磁性件271之间和/或两对第五线圈5403与一对第二磁性件273之间产生不同大小的电磁力,以驱动第二底52座及线圈模54相对于第一底座22沿平行于轴向的轴转动。即第四线圈5401和第五线圈5403与第一磁性件271和第二磁性件273之间产生的电磁力用于带动第二底座52及线圈模组54沿垂直于轴向的方向移动和/或沿平行于轴向的轴线转动,即在xoy平面上移动和/或沿平行于z轴的轴线转动。

68.所述第二ois防抖机构还包括连接于线圈模组54的柔性电路板55,所述柔性电路板55设有对应第一磁性件271的第三磁感应驱动元件551及对应第二磁性件273的第四磁感应驱动元件553。本实施例中,柔性电路板55上对应第一磁性件271设有两个间隔的第三磁感应驱动元件551,在附着于第二底座52上的感光芯片作动时与第一磁性件271产生的磁通量变化进行运算,达到可以同时控制第二底座52沿y轴移动及沿平行于z轴的轴线转动;柔性电路板55上对应第二磁性件273设有两个间隔的第四磁感应驱动元件553,在附着于第二底座52上的感光芯片作动时与第二磁性件273产生的磁通量变化进行运算,达到可以同时控制第二底座52沿x轴移动及沿平行于z轴的轴线转动。柔性电路板55的中部开设有通孔554,柔性电路板55的周围设有若干定位口555,这些定位口555用于将柔性电路板55定位于第二底座52。柔性电路板55于通孔554的周围设有相对的两个定位孔556。柔性电路板55的一侧设有连接引脚557。具体地,柔性电路板55为矩形板,所述矩形板的四角处分别设有定

位口555,两个第三磁感应驱动元件551及两个第四磁感应驱动元件553分别位于所述矩形板相邻的两侧。

69.请一并参阅图4-图5及图13,图13是图4中的电路板模组70的立体放大图。音圈马达100还包括设于第二底座52远离第一底座22一侧的电路板模组70,电路板模组70电连接于第一线圈组件26、第二线圈组件28及所述线圈模组54。具体地,电路板模组70通过盖体24的金属导线248电连接于第一线圈组件26及第二线圈组件28,电路板模组70通过柔性电路板55电连接于线圈模组54。电路板模组70上设有感光芯片720等电子器件,电路板模组70固定连接于第二底座52并随第二底座52相对于第一底座22运动,以带动感光芯片720的位移来进行防抖补偿。

70.本实施例中,电路板模组70包括对应第二底座52底面的底板72、连接于底板72并围设于底板72周围的导电件73,以及连接于导电件73的延伸板76,底板72电连接于线圈模组54,导电件73电连接于第一线圈组件26及第二线圈组件28,延伸板76用于电连接外部连接器,且导电件73的部分结构与底板72之间设有避位槽735。具体地,导电件73包括连接于底板72并围设于第一底座22相对两侧的两个柔性侧板731,以及连接于两个柔性侧板731之间的连接板75,底板72固定连接于第二底座52的底面,所述感光芯片720位于所述底板72的顶面;当所述底板72连接于所述第二底座52时,感光芯片720正对第二底座52的容置孔520。本实施例中,底板72为矩形的柔性电路板,底板72一侧的中部向外凸设第一连接部722,所述第一连接部722用于电连接于柔性电路板55的连接引脚557;优选地,第一连接部722与连接引脚557通过焊锡连接。在其他实施例中,底板72也可以是圆形的电路板、多边形的电路板或椭圆形的电路板等;底板72还可以是各种形状的pcb。

71.两个所述柔性侧板731的一端分别连接于所述底板72设有所述第一连接部722的一侧,两个柔性侧板731的另一端分别沿所述底板72的边缘延伸后通过所述连接板75连接,连接板75位于底板72正对所述第一连接部722的一侧;底板72与两个柔性侧板731围成避位空间77,第一底座22容置于避位空间77中。具体地,每一柔性侧板731呈u形,两个柔性侧板731的一端分别通过弯曲部732连接于底板72,两个弯曲部732位于第一连接部722相对的两端;每一柔性侧板731远离第一连接部722的另一端通过连接板75连接。连接板75远离底板72的一侧设有电连接于第一线圈组件26及第二线圈组件28的第二连接部752;具体地,第二连接部752电连接于盖体24的金属导线248;优选地,第二连接部752与金属导线248通过焊锡连接。延伸板76连接于连接板75远离第二连接部752的一侧。每一柔性侧板731与底板72之间设有避位槽735,避位槽735用于第一底座22底部四周的通过以连接于外部结构。通过设置避位槽735,能够减少导电件73与底板72连接的部分,从而在第二底座52移动时减小导电件73对底板72移动的阻碍。所述柔性侧板731、连接板75及延伸板76均为柔性电路板。

72.请一并参阅图1-图5、图8-图16,图14是图1中的音圈马达100的其中一视角的立体剖视图;图15是图1中的音圈马达100的另一视角的立体剖视图;将柔性电路板55贴接于线圈模组54的底面,使柔性电路板55与线圈模组54中的第四线圈5401及第五线圈5403通过焊锡连接导通,柔性电路板55的通孔554与线圈模组54的通孔5421正对,柔性电路板55的若干定位口555与线圈模组54的若干定位口5423分别正对,且柔性电路板55的两个定位孔556与线圈模组54的两个定位孔5425分别正对;将柔性电路板55背离线圈模组54的一侧置于第二底座52的顶部,使第二底座52的若干第二定位部5213分别卡入柔性电路板55对应的定位口

555和线圈模组54对应的定位口5423,且第二底座52的两个定位柱5215分别插入柔性电路板55的两个定位孔556及线圈模组54的两个定位孔5425,并通过点胶使柔性电路板55和线圈模组54固定于第二底座52,柔性电路板55的第三磁感应驱动元件551及第四磁感应驱动元件553分别容置于第二底座52的避位孔5218内;将电路板模组70连接于第二底座52的底部,具体地,将底板72卡接于第二底座52的避位槽2517中并点胶固定,使第二底座52容置于电路板模组70的避位空间77内,第一连接部722焊锡连接于连接引脚557;将若干第二防撞件523分别定位于第二底座52的若干所述第四万向滚珠槽5214内,将若干第二万向滚珠56分别放置于所述第二底座52的若干所述第四万向滚珠槽5214中,每一第二万向滚珠56部分外露出对应的第四万向滚珠槽5214;将第二底座52容置于第一底座22的容置空间228中,使第二底座52的导磁件5211分别与第一磁性件271及第二磁性件273之间相互磁吸,且第二底座52上的若干第二万向滚珠56分别可滚动地抵接于第一底座22的若干第一万向滚珠槽2290,以避免第二万向滚珠56将第一底座22及第二底座52撞击出坑,导致特性异常之情况。将第一底座22收容于电路板模组70的避位空间77内,第二连接部752焊锡连接于盖体24的金属导线248。此时,第二底座52与第一底座22之间具有间隙且通过第二万向滚珠56连接,从而使第二底座52相对于第一底座22限位了z方向的自由度,使第二底座52相对于所述第一底座22仅可在容置空间228内沿xoy平面滑动和/或沿平行于z轴转动;通过第二底座52的撞击部5216止挡于所述限位环227的内侧面,以限定所述第二万向滚珠56使第二底座52与第一底座22开隔能降低第二底座52与第一底座22之间的摩擦力;第二底座52在所述限位环227围成的空间内运动。

73.当第一线圈265通电时,第一线圈组件26上的第一线圈265与第一底座22上的磁性组件27之间产生电磁力,所述电磁力推动第一线圈组件26沿轴向运动,第一线圈组件26带动第二线圈组件28沿轴向运动,即所述电磁力推力第一线圈组件26和第二线圈组件28一并沿轴向在第一底座22与盖体24围成的空间内上下移动,使得附着于第二载体281上的镜头实现自动对焦功能;在第一线圈组件26和第二线圈组件28一并运动的过程中,第一弹性件23的第二连接条2335及第二弹性件25的第三连接条2531发生弹性变形,且第一弹性件23的第二连接条2335及第二弹性件25的第三连接条2531在所述电磁力消失后能恢复形变以带动第一线圈组件26和第二线圈组件28一并复位。

74.当第二线圈组件28通电时,第二线圈283和第三线圈285通电与第一底座22上的磁性组件27之间产生电磁力,所述电磁力推动所述第二载体281相对于第一载体261运动,使附着于第二载体281上的镜头相对于第二底座52上的感光芯片720在第一底座22的四个定位框220围成的空间内沿xoy平面运动和/或进行轴向转动而抵消镜头抖动,以实现第一ois防抖功能。在第二载体281相对于第二载体261运动的过程中,第一弹性件23的第一连接条2331在沿xoy平面发生弹性变形,且第一连接条2331在所述电磁力消失后能恢复形变以带动第二线圈组件28复位。若干第一万向滚珠286分别滚动地被夹持于第二载体281与第一载体261。第一磁感应驱动元件295与第一磁性件271配合,第二磁感应驱动元件296与第二磁性件273配合,以对第二载体281相对于第一底座22实际运动轨迹进行反馈,从而调整所述第二线圈283和/或第三线圈285的电流大小和/或电流方向,使第二载体281的运动轨迹更加准确,使得附着于第二载体281的镜头运动轨迹更加准确,防抖效果更好。即第一磁感应驱动元件295及第二磁感应驱动元件296用于在附着于所述第二载体281上的镜头作动时与

第一磁性件271及第二磁性件273产生的磁通量变化进行运算,以达到可以同时控制所述第一ois防抖机构在xoy平面上移动及沿平行于z轴的轴线转动。

75.当线圈模组54通电时,第四线圈5401和第五线圈5403通电与盖体24上的磁性组件27之间产生电磁力,所述电磁力推动第二底座52和线圈模组54相对于第一底座22运动,使定位于第二底座52上的感光芯片720随第二底座52在第一底座22的容置空间228内沿xoy平面运动和/或进行轴向转动而抵消镜头抖动,以实现第二ois防抖功能。在第二底座52相对于第一底座22运动的过程中,第二底座52的导磁件5211与磁性组件27保持磁吸状态,若干所述第二万向滚珠56分别滚动地被夹持于第一底座22与第二底座52之间。第三磁感应驱动元件551与第一磁性件271配合,第四磁感应驱动件553与第二磁性件273配合,以对第二底座52相对于第一底座22实际运动轨迹进行反馈,从而调整所述第四线圈5401和/或第五线圈5403的电流大小和/或电流方向,使第二底座52的运动轨迹更加准确,使得附着于第二底座52的感光芯片720的运动轨迹更加准确,防抖效果更好。即第三磁感应驱动元件551及第四磁感应驱动元件553用于在附着于第二底座52上的感光芯片720作动时与第一磁性件271及第二磁性件273产生的磁通量变化进行运算,以达到可以同时控制第二底座52及电路板模组70在xoy平面上移动及沿平行于z轴的轴线转动。由于第一底座22与固定于第二底座52上的底板72之间通过柔性侧板731和连接板75进行连接,因此,造成的反力较少,便于第二底座52和底板72的运动复位。

76.第二底座52与第一底座22通过磁力间隔连接,且第二底座52与第一底座22之间设有第二万向滚珠56,从而实现第二底座52与第一底座22之间的低摩擦;由于第二底座52与磁性组件27之间一直保持磁吸状态,从而使第二底座52与第一底座22的连接更稳定。

77.本发明中的音圈马达100的第一线圈组件26和第二线圈组件28通过第一弹性件23和第二弹性件25连接于第一底座22与所述盖体24之间,且第一线圈组件26通过第一线圈265与磁性组件27的配合而产生电磁力,以驱动线圈组件26沿轴向运动,实现自动对焦功能;第二线圈组件28通过若干第一万向滚珠286连接于第一线圈组件26,且第二线圈组件28通过第二线圈283和第三线圈285与磁性组件27的配合而产生电磁力,以驱动第二线圈组件28相对于所述第一底座22运动,从而带动附着有镜头的第二线圈组件28运动,实现第一ois防抖;第二底座52通过若干第二万向滚珠56连接于第一底座22远离盖体24的一侧,且第二底座52通过线圈模组54与磁性组件27的配合而产生电磁力,以驱动第二底座52相对于第一底座22运动,从而带动附着有感光芯片720的底板72运动,实现第二ois防抖。不仅提升了音圈马达100的防抖性能和减少了部件降低制造成本,且能减少音圈马达100轴向尺寸,从而减少音圈马达100占用电子装置的内部空间,有利于电子装置的其他电子器件的布局。

78.请参阅图16及图17,图17是本发明的其中一实施例提供的摄像头的立体结构示意图。所述摄像头包括上述的音圈马达100、镜头模组300及设于所述音圈马达100的感光芯片720,镜头模组300连接于音圈马达100的第二线圈组件28中,音圈马达100驱动第一线圈组件26及第二线圈组件28运动以带动镜头模组300移动;音圈马达100驱动感光芯片720相对于镜头模组300运动。具体地,镜头模组300的后端穿过盖体24的穿孔244连接于第二载体281的安装孔2810中,镜头模组300的前端穿过盖体24的穿孔244而外露。使用所述摄像头时,第一线圈组件26通电使其与磁性组件27之间产生电磁力,所述电磁力驱动第一线圈组件26沿轴向移动,以带动镜头模组300同第一线圈组件26和第二线圈组件28一并移动,以实

现自动对焦功能;第二线圈组件28通电使其与磁性组件27之间产生电磁力,所述电磁力驱动第二线圈组件28和镜头模组300在沿xoy平面运动和/或进行轴向转动,以实现第一ois防抖功能;线圈模组54通电使其与磁性组件27之间产生电磁力,所述电磁力驱动第二底座52和连接于第二底座52的线圈模组54、柔性电路板55及底板72在沿xoy平面运动和/或进行轴向转动,以带动附着于底板72的感光芯片720沿xoy平面运动和/或进行轴向转动抵消镜头抖动,以实现ois防抖功能。

79.请参阅图18,图18是本发明的其中一实施例提供的电子设备的立体结构示意图。所述电子设备包括壳体500、设于壳体500内的主板600、设于壳体500顶面的显示屏700及摄像头,所述摄像头设置于壳体500内,所述摄像头及显示屏700分别电连接于主板600。本实施例中,所述电子设备为手机,镜头模组300为所述手机上的前置镜头。在其他实施例中,镜头模组300也可以是后置镜头。

80.在其他实施例中,所述电子设备还可以是但不限于平板电脑、显示屏、智能电视、电子手表、智能手环等需要设置镜头的任意电子设备。

81.以上是本发明实施例的实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。