1.本发明涉及铝加工废乳液处理技术领域,具体为一种铝加工废乳液处理系统及方法。

背景技术:

2.乳化液是铝板带加工过程中,热轧机为润滑轧辊并冷却板材而必须辅助使用的液体。乳化液通常采用水、基础油、表面活性剂配比形成,为保持使用过程中油品状的稳定和实现特定的功能,又常向其中增加各种添加剂(如防锈添加剂、极压添加剂、摩擦改进剂、抗氧化剂等)。通常乳化液需要循环使用,随着乳化液中不断有润滑油、机油以及金属碎屑等杂物掺混进来,乳化液品质下降,需要定期排放并补充新鲜乳化液。

3.定期外排的乳液即废乳液,其具有以下特点:含油量高,达数万mg/l,其中主要为乳化油,油粒细、油品粒径-一般介于0.1um~2μm,能稳定地分散于水中,体系稳定;含有大量有机物质,主要是由各种表面活性剂组成的乳化剂和有机防锈的添加剂,呈灰白色,静置后液面有黑色油层; cod浓度高,属于难处理难降解高浓度有机废水。

4.申请号为201420661386.6的中国发明专利公开了一种新型高效铝加工废乳液处理系统。处理系统包括:它包括依次连接的油水初级分离装置、多相破乳分离装置、c0d强制转化分离装置、悬浮物双向分离去除装置、微量油深度净化装置,油水初级分离装置与第一加药装置连接、多相破乳分离装置与第二加药装置连接、c0d强制转化分离装置与第三加药装置连接、悬浮物双向分离去除装置与第四加药装置连接:所述油水初级分离装置、多相破乳分离装置、c0d强制转化分离装置、悬浮物双向分离去除装置还均与有害气体处理装置连接,多相破乳分离装置、悬浮物双向分离去除装置均与油渣收集装置。其主要思想是加药破乳,除油,出水含盐量及cod值较高,难以作为回用原水或直接排放。

5.申请号为200910158811.3的中国发明专利公开了一种铝板热轧乳液的破乳方法,处理系统包括:废乳液首先进入调节池进行调节,使用浮油吸收机将浮油收集后回收,再通过重力式纸带过滤机进行初滤,然后进入膜分离装置,膜分离装置中包括截留的高分子物质的膜组件,储存截留的高分子物质形成的浓缩液箱、和连接储液箱与膜组件将废乳液送至膜组件的泵。其主要思想是膜过滤,出水中含盐量较高,cod值达到2200mg/l,远高于外排标准,且膜组件容易污堵,故障率较高,需要经常性的定期清洗。

6.由此可见目前常用的废乳液处理方法是破乳 生化的处理工艺和膜过滤工艺,但这两种工艺都有不同的局限性。破乳 生化处理消耗大量的药剂,产生的危废量较大,且分离后的废水其cod含量仍高达3500~4500mg/l,且因含有大量的盐,难于生化,无法满足排放标准。膜过滤处理工艺对废乳液中的无机盐、石油类、cod及其他小分子物质几乎无去除效果,其产水指标相对较差,设备故障率高。

技术实现要素:

7.本发明要解决的技术问题是克服现有的缺陷,提供一种铝加工废乳液处理系统及

方法,充分考虑前续工艺对后续工艺的影响,使得多种杂质的去除过程呈现反复多次的特点,提高了处理效果,出水水质较好,含盐量、cod等主要控制指标达到《污水综合排放标准》(gb8978-1996)三级排放标准,可直接外排或作为生产回用水原水,同时降低了设备故障率,可以有效解决背景技术中的问题。

8.为实现上述目的,本发明提供如下技术方案:一种铝加工废乳液处理系统,包括由管道顺次连通的废乳液调节池、油渣分离槽、真空过滤机、中间水槽、mvr浓缩装置、浓缩液收集槽、加酸破乳装置、残留液储罐、真空蒸发干燥装置、冷凝水池、生物接触氧化池、mbr池和冷凝水出水池。

9.作为本发明的一种优选技术方案,所述mvr浓缩装置和真空蒸发干燥装置均与蒸汽加热装置连接。

10.作为本发明的一种优选技术方案,所述mvr浓缩装置、加酸破乳装置和真空蒸发干燥装置均与淋洗塔连接,淋洗塔与氢氧化钠加药装置连接。

11.作为本发明的一种优选技术方案,所述加酸破乳装置与浓硫酸加药装置连接。

12.作为本发明的一种优选技术方案,所述废乳液调节池与油渣分离槽之间设置有第一提升泵,所述油渣分离槽与残留液储罐之间设置有第二提升泵,所述油渣分离槽与真空过滤机之间设置有第三提升泵,所述中间水槽与mvr浓缩装置之间设置有第四提升泵,所述浓缩液收集槽与加酸破乳装置之间设置有第五提升泵,所述加酸破乳装置与残留液储罐之间设置有第六提升泵,所述残留液储罐与真空蒸发干燥装置之间设置有第七提升泵。

13.本发明还提供一种铝加工废乳液处理方法,包括以下步骤:a. 除去废乳液中的浮油、浮渣:将废乳液通过第一提升泵从废乳液调节池提升至油渣分离槽,悬浮颗粒在槽内沉淀,定期用第二提升泵输送至残留液储罐,经真空蒸发干燥装置蒸发干燥后,残渣外排;上层浮油浮渣经油渣分离槽内的刮油机排至吨桶,外运处理;出水溢流至真空过滤机的进料箱;b. 二次去除废乳液中的悬浮物及细小颗粒,控制废乳液品质:通过第三提升泵将真空过滤机进料箱中的废乳液输送至真空过滤机,进一步去除废乳液中的油和杂质,控制进入mvr浓缩装置的废乳液品质;c. 浓缩废乳液:将经真空过滤机除杂后的废乳液输送至中间水槽后通过第四提升泵提升到mvr浓缩装置内蒸发浓缩,减少约80%的废乳液体积,产生的浓缩液排入浓缩液收集槽,产生的冷凝水排至冷凝水池;d.加酸破乳、回收油:将mvr浓缩后废乳液通过第五提升泵提升至加酸破乳装置,浓硫酸加药装置加入浓硫酸破乳,并控制蒸汽加热装置通入蒸汽,保持反应釜内废乳液的温度在65℃左右,充分搅拌后静置24小时,破乳后的废乳液出现明显分层;上层清油可回收出售,下层浓缩液通过第六提升泵进入残留液储罐,将通过真空蒸发干燥装置进行进一步减量化处理;e. 蒸发干燥:浓缩液经加酸破乳装置处理后,下层残留油泥,通过真空蒸发干燥装置进一步减量化处理;产生的冷凝水输送至冷凝水池进行下一步除cod处理,蒸发产生的母液作为废物外运处理;f. 除去蒸发冷凝水中cod:mvr浓缩装置及真空蒸发干燥装置产生的冷凝水中cod较高,收集后经过生物接触氧化池及mbr池的处理,确保出水达到《污水综合排放标准》

(gb8978-1996)三级排放标准,通过冷凝水出水池外排。

14.与现有技术相比,本发明的有益效果是:1.充分考虑前续工艺对后续工艺的影响,使得多种杂质的去除过程呈现反复多次的特点,提高了处理效果;2.废乳液先用mvr浓缩后再破乳,破乳效果更好,且减少了药剂(浓硫酸)投加量,仅为原液加酸量的15%~20%;3.加酸破乳后,直接进入真空蒸发干燥装置,无需投加碱进行中和,减少了药剂用量,同时,避免中和反应产生危废;4.采用mvr浓缩 真空蒸发干燥,减少了蒸汽用量和危废产生量,从而有效的降低了运行成本,设备故障率低;5.出水水质较好,含盐量、cod等主要控制指标达到《污水综合排放标准》(gb8978-1996)三级排放标准,可直接外排或作为生产回用水原水。

附图说明

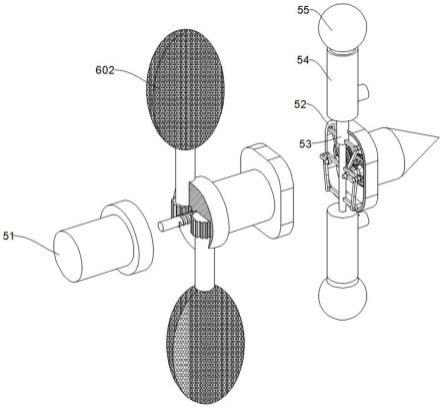

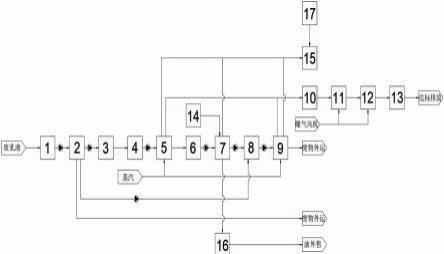

15.图1为本发明的结构示意图;图2为本发明油渣分离槽的结构示意图;图3为本发明加酸破乳装置的结构示意图。

16.图中:1废乳液调节池、2油渣分离槽、3真空过滤机、4中间水槽、5 mvr浓缩装置、6浓缩液收集槽、7加酸破乳装置、8残留液储罐、9真空蒸发干燥装置、10冷凝水池、11生物接触氧化池、12 mbr池、13冷凝水出水池、14浓硫酸加药装置、15淋洗塔、16油回收储槽、17氢氧化钠加药装置。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1-3,本发明提供一种技术方案:一种铝加工废乳液处理系统,包括由管道顺次连通的废乳液调节池1、油渣分离槽2、真空过滤机3、中间水槽4、mvr浓缩装置5、浓缩液收集槽6、加酸破乳装置7、残留液储罐8、真空蒸发干燥装置9、冷凝水池10、生物接触氧化池11、mbr池12和冷凝水出水池13。

19.还包括废乳液调节池的潜水搅拌机;油渣分离槽的刮油机;蒸汽加热装置;曝气风机等。

20.其中曝气风机分别与生物接触氧化池11和mbr池12连接。

21.所述的油渣分离槽,上部设置链条式刮油机,底部设计成锥斗,底部设有排泥管,排泥管与螺杆泵相连,定期排出沉渣。

22.真空过滤机3主体材质为304不锈钢。

23.进一步的,加酸破乳装置7配置有搅拌机,蒸汽加热装置,底部设有排出管,排出管与物料排出泵相连。

24.厂区外排废乳液先连往废乳液调节池,随后再用泵提升至油渣分离槽;真空过滤机出水先连往中间水槽,中间水槽的出口再用泵输送至mvr蒸发装置; mvr浓缩液先连往浓缩液收集槽,浓缩液收集槽的出口再用泵提升至加酸破乳装置;加酸破乳装置反应釜内下层残留液先连往残留液储存槽,残留液储存槽出水再用泵输送至真空蒸发干燥装置;mvr装

置及真空蒸发干燥装置的蒸发冷凝水先连往冷凝水池,冷凝水池再连往生物接触氧化池;mbr池出水连往冷凝水出水池,冷凝水出水池出口可直接外排处理。

25.优选的,所述mvr浓缩装置5和真空蒸发干燥装置9均与蒸汽加热装置连接,用于对mvr浓缩装置5和真空蒸发干燥装置9内的处理物进行蒸汽加热。

26.优选的,所述mvr浓缩装置5、加酸破乳装置7和真空蒸发干燥装置9均与淋洗塔15连接,淋洗塔15与氢氧化钠加药装置17连接,淋洗塔处理加酸破乳装置中的酸雾,同时吸收mvr装置及真空蒸发干燥装置中的不凝气体。淋洗塔吸收液定期输送至真空蒸发干燥装置进行处理。

27.优选的,所述加酸破乳装置7与浓硫酸加药装置14连接,通过浓硫酸加药装置14向加酸破乳装置7内添加浓硫酸进行破乳。

28.优选的,所述废乳液调节池1与油渣分离槽2之间设置有第一提升泵,所述油渣分离槽2与残留液储罐8之间设置有第二提升泵,所述油渣分离槽2与真空过滤机3之间设置有第三提升泵,所述中间水槽4与mvr浓缩装置5之间设置有第四提升泵,所述浓缩液收集槽6与加酸破乳装置7之间设置有第五提升泵,所述加酸破乳装置7与残留液储罐8之间设置有第六提升泵,所述残留液储罐8与真空蒸发干燥装置9之间设置有第七提升泵。

29.优选的,所述冷凝水池10与生物接触氧化池11之间、生物接触氧化池11与mbr池12之间、mbr池12与冷凝水出水池13之间均为溢流连通。

30.优选的,所述加酸破乳装置7上侧连接油回收储槽16,加酸破乳装置反应釜内上层清油连往油回收储槽,可回收出售。

31.本发明还提供一种铝加工废乳液处理方法,包括以下步骤:a. 除去废乳液中的浮油、浮渣:将废乳液通过第一提升泵从废乳液调节池1提升至油渣分离槽2,悬浮颗粒在槽内沉淀,定期用第二提升泵输送至残留液储罐8,经真空蒸发干燥装置9蒸发干燥后,残渣外排;上层浮油浮渣经油渣分离槽2内的刮油机排至吨桶,外运处理;出水溢流至真空过滤机3的进料箱;b. 二次去除废乳液中的悬浮物及细小颗粒,控制废乳液品质:通过第三提升泵将真空过滤机进料箱中的废乳液输送至真空过滤机3,进一步去除废乳液中的油和杂质,控制进入mvr浓缩装置5的废乳液品质;c. 浓缩废乳液:将经真空过滤机除杂后的废乳液输送至中间水槽4后通过第四提升泵提升到mvr浓缩装置5内蒸发浓缩,减少约80%的废乳液体积,产生的浓缩液排入浓缩液收集槽6,产生的冷凝水排至冷凝水池10;d.加酸破乳、回收油:将mvr浓缩后废乳液通过第五提升泵提升至加酸破乳装置7,浓硫酸加药装置14加入浓硫酸破乳,并控制蒸汽加热装置通入蒸汽,保持反应釜内废乳液的温度在65℃左右,充分搅拌后静置24小时,破乳后的废乳液出现明显分层;上层清油可回收出售,下层浓缩液通过第六提升泵进入残留液储罐8,将通过真空蒸发干燥装置9进行进一步减量化处理;e. 蒸发干燥:浓缩液经加酸破乳装置处理后,下层残留油泥,通过真空蒸发干燥装置9进一步减量化处理;产生的冷凝水输送至冷凝水池10进行下一步除cod处理,蒸发产生的母液作为废物外运处理;f. 除去蒸发冷凝水中cod:mvr浓缩装置5及真空蒸发干燥装置9产生的冷凝水中

cod较高,收集后经过生物接触氧化池11及mbr池12的处理,确保出水达到《污水综合排放标准》(gb8978-1996)三级排放标准,通过冷凝水出水池13外排。

32.本发明中未公开部分均为现有技术,其具体结构、材料及工作原理不再详述。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。