1.本发明涉及食品加工技术领域,具体涉及一种发酵混合物、制备方法及其在泡青菜中的应用。

背景技术:

2.泡青菜是以芥菜为原料生产的发酵蔬菜,因其风味清香、口味酸爽,解腻开胃,受到消费者们广泛喜爱。目前,工业化生产泡菜多采用腌渍池进行密封发酵,生产周期长达几个月,导致泡菜出现过酸问题,即泡菜后酸化,风味损失较大且容易软化。浅发酵是一种通过短时发酵控制泡菜后酸化的有效方法,其工艺通常是将原料经漂烫后添加菌剂在20~37℃下进行短时间发酵,发酵时间一般为12-48h,发酵结束后通过添加抑菌剂或巴氏杀菌等方法抑制乳酸菌继续发酵的进行,从而杜绝泡菜的酸化问题,保持较好的风味和口感。如发明名称为一种浅发酵生产泡菜的方法(申请号为201510077621 .4)提供了一种浅发酵生产泡菜的方式,采用特定不耐酸的乳酸菌菌种并结合抑菌剂的作用对泡青菜进行处理,当酸度达到一定程度后,抑制乳酸菌的生长,从而得到一种浅发酵泡青菜;发明名称为一种浅发酵现代泡菜的制备方法(申请号为201810100590.3),公开了一种采用泡菜母水结合浅发酵的方式,发酵结束后通过低温冷藏抑制乳酸菌的活性。

3.但以上现有技术均在20-37℃的常温下进行发酵,这是由于此温度范围适宜乳酸菌发酵。但一方面,此温度适宜绝大部分有害菌生长,另一方面,对于青菜来说,较高的发酵温度下其呼吸作用强度较高,而发酵温度越低,越有利于抑制青菜的呼吸作用,从而保证青菜的口感和质量。

技术实现要素:

4.基于上述公布的技术问题,本发明的目的之一在于公开一种发酵混合物,此发酵混合物可使乳酸菌在相对较低的温度下保持正常发酵;本发明的目的之二在于公开了上述发酵混合物的制备方法,克服了发酵混合物中奇亚籽因强吸水作用造成的结团问题;本发明的目的之三在于公开了上述发酵混合物在泡青菜中的应用,将其料液分离分开使用,可保证在相对较低的发酵温度下乳酸菌的正常生长,同时保证泡青菜的质构和口感特性。

5.本发明的第一个技术方案公开了一种发酵混合物,包括奇亚籽粉、配料粉和食盐水;进一步的,所述配料粉包括蒜头、花椒、胡椒、生姜、干辣椒、八角、香叶;进一步的,所述食盐水的质量浓度为5%-8%。

6.本发明的第二个技术方案公开了上述发酵混合物的制备方法,包括如下步骤:粉碎奇亚籽、配料得到奇亚籽粉、配料粉;混合奇亚籽粉、配料粉、食盐水得到混合料液;将混合料液真空包装,超高压处理得到发酵混合物;进一步的,所述粉碎为将奇亚籽、配料利用中药低温粉碎机粉碎,过80-100目筛;

进一步的,按重量份计,所述混合奇亚籽粉、配料粉和食盐水的比例为1:(10-14):(45-55)。

7.本发明还公开了上述制备方法制备得到的发酵混合物。

8.本发明的第三个技术方案公开了上述发酵混合物在泡青菜制备中的应用,包括将发酵混合物过滤得到滤液和滤渣,将滤渣采用纱布袋包装成配料包,发酵时,将滤液和配料包置于发酵罐中发酵。

9.本发明还公开了一种泡青菜的制备方法,包括如下步骤:发酵:将青菜、乳酸菌菌液、食盐水以及权利要求8所述滤液和配料包置于自控发酵罐中,进行发酵;离心脱水:发酵结束后取出泡菜,离心脱水,真空包装;进一步的,所述发酵温度为10-15℃,发酵时间为12-48h。

10.本发明的有益效果为:本发明通过将奇亚籽粉和配料粉过筛混匀后,采用食盐水提前配制成发酵混合物,可促进在相对较低温度下(10-15℃)发酵中乳酸菌的生长。

11.本发明发酵混合物的制备方法中,通过食盐水和超高压均质处理,解决了由于奇亚籽的高吸水作用造成的发酵混合物吸水结团的问题,同时降低了奇亚籽泡发后的粘黏性,提高了奇亚籽在泡菜发酵液中的分散性。

12.本发明在应用于泡青菜制备中时,将发酵混合物以滤液和配料包的形式进行发酵,一方面滤液中本身含有奇亚籽有效成分;另一方面由于配料包中奇亚籽粉具有高分散性,能在发酵过程中均匀将有效成分继续溶出,从而在发酵过程中更能促进乳酸菌生长以及提高泡青菜质构与感官特性。

具体实施方式

13.下面通过实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明进行进一步说明,不能理解为本发明保护范围的限制。该领域的技术熟练人员可以根据上述本发明的内容,对本发明做出一些非本质的改进和调整。

14.目前浅发酵技术一般在20-37℃情况下进行发酵,此发酵温度适宜乳酸菌的增长;但是此温度下青菜的呼吸作用较高且同时也有利于绝大部分有害菌的生长,从而有可能对泡青菜的品质造成不好的影响,但较低温度会抑制乳酸菌的生长使得发酵时间变长。

15.因此,本技术在于寻找一种在较低温度(10-15℃)下能促进乳酸菌生长的方法,这样既有利于缩短前发酵时间,又有利于抑制泡青菜的呼吸作用,保持泡青菜的质构与感官特性。

16.本发明的第一实施例公开了一种发酵混合物,包括奇亚籽粉、配料粉和食盐水;所述配料粉包括蒜头、花椒、胡椒、生姜、干辣椒、八角、香叶;所述食盐水的质量浓度为5%-8%。

17.所述发酵混合物中,奇亚籽粉可促进乳酸菌在低温(10-15℃)下的发酵速率,食盐水起到改变奇亚籽粉性质的作用,使奇亚籽粉在水溶液中不结团,有利于发酵的进行;配料粉主要起到赋予泡青菜风味以及联合奇亚籽粉起到抑制杂菌的作用。

18.在一些具体实施例中,所述蒜头:花椒:胡椒:生姜:干辣椒:八角:香叶按1:3:2:2:3:0.5:0.5重量份添加。

19.在一些具体实施例中,所述奇亚籽粉:配料粉:食盐水按1:(10-14):(45-55)重量份添加。

20.本发明的第二实施例公开了上述发酵混合物的制备方法,包括粉碎奇亚籽、配料得到奇亚籽粉、配料粉;混合奇亚籽粉、配料粉、食盐水得到混合料液;将混合料液真空包装,超高压处理得到发酵混合物。

21.其中,所述奇亚籽的选择为黑色、颗粒饱满的奇亚籽,用清水洗净,晾干的奇亚籽,所述粉碎为将奇亚籽、配料利用中药低温粉碎机粉碎,过80-100目筛,所述混合奇亚籽粉、配料粉和食盐水的比例为1:(10-14):(45-55);所述混合为匀速搅拌15-20min。

22.其中,所述真空包装是为了隔绝空气,防止粉末原料氧化。

23.其中,所述超高压处理的目的是结合添加的食用盐,使奇亚籽粉性质改变。奇亚籽由于具有很强的吸水性,且吸水后会形成粘膜,改变溶液的流动性,因此一般用于酸奶发酵或者固体发酵方面,由于酸奶本身流动性较低,奇亚籽的添加会增强酸奶的质构,其降低溶液流动性的特性会提高酸奶的品质;但对于泡青菜发酵而言,发酵液黏度过高不利于会影响泡菜表面的口感,因此不利于泡青菜的品质;另一方面,由于其强吸水性,其在液体中会出现结团现象,也不利于发酵的进行。本技术先添加食盐水,降低奇亚籽吸水性,同时采用超高压处理,可降低奇亚籽粉泡发后的粘黏性,从而可以提高奇亚籽在泡菜发酵液中的分散性。

24.在一些具体实施例中,所述超高压处理参数为压力300-400mpa,时间5-10min。

25.在一些具体实施例中,食盐水温度为45-50℃,在此温度条件下,奇亚籽的吸水性和黏性才会降低。

26.本发明的第三个实施例公开了上述发酵混合物在泡青菜制备中的应用,包括将发酵混合物过滤得到滤液和滤渣,将滤渣采用纱布袋包装成配料包,发酵时,将滤液和配料包置于发酵罐中发酵,其中,所述过滤采用的滤布需要大于100目,才能将滤液和滤渣有效分开,最好采用200目。

27.在本实施例中,所述滤液和配料包分开计入用于发酵的目的在于简化泡菜水的分离工艺,其中,对于配料包而言,由于食盐水和超高压处理提高了其分散性,因而即使作为配料包其分散性也较好,从而避免了结团,有利于活性成分的持续释放,因而起到了较好的效果。

28.本发明的第四个实施例公开了一种泡青菜的制备方法,包括发酵:将青菜、乳酸菌菌液、食盐水以及所述滤液和配料包置于自控发酵罐中,进行发酵;离心脱水:发酵结束后取出泡菜,离心脱水,真空包装。

29.在本实施例中,所述乳酸菌菌液的制备方法为:将-80℃冻存的明串珠菌和乳酸乳球菌依次用5%(v/v)的mrs琼脂培养基(121 ℃下灭菌20min)和5%(v/v)的mrs肉汤培养基培养基(ph为6.5,121 ℃下灭菌20 min)复壮1~3 代和4~6 代,于37 ℃培养24 h制得;所述乳酸菌菌液含菌量为107cfu/ml;所述明串珠菌和乳酸链球菌市售可得。

30.在一些具体实施例中,所述发酵温度为10-15℃,发酵时间为12-48h。在此发酵温度下,泡青菜的呼吸作用得到抑制,质构特性和感官特性均较好,同时,处理后的包含奇亚籽的发酵混合物可以促进乳酸菌的发酵,使得发酵时间与现有技术达到一致,共同作用下得到一种高品质的泡青菜。

31.在一些具体实施例中,所述离心脱水的目的是分离发酵液和乳酸菌,防止继续泡青菜继续发酵从而出现酸度过高。

32.通过此方法制备得到的泡青菜真空包装后可常温贮藏6-9个月,且不会出现酸度过高现象。

33.下面通过具体实施例验证本发明制得的泡青菜的具体效果。

34.实施例1 制备泡青菜1.制备发酵混合物:(1)将发酵用的1kg蒜头、3kg花椒、2kg胡椒、2kg生姜、3kg干辣椒、0.5kg八角和0.5kg香叶进行粉碎,过80目筛得到配料粉;(2)选择1kg黑色、颗粒饱满的奇亚籽,用清水洗净,晾干,采用中药低温粉碎机粉碎,过80目筛,得到奇亚籽粉;(3)将奇亚籽和配料粉充分混匀,通过80目筛网均匀地加入50kg温度为45℃,质量浓度为5%的食盐水中,匀速搅拌15min,真空包装,进行压力350mpa,时间8min的超高压处理,得到发酵混合物;2.制备泡青菜(1)将发酵混合物采用200目滤布进行过滤,得到滤液和滤渣,将滤渣采用200目的纱布袋包装成配料包;(6)将滤液和配料包置于自控发酵罐中,加入100kg青菜、1kg含菌量为10

7 cfu/ml的乳酸菌菌液和220kg质量浓度为5%的食盐水进行发酵,控制发酵温度在10℃发酵24h;(7)离心脱水:取出发酵结束后的泡菜,进行离心脱水处理,得到成品泡菜,真空包装后常温贮藏。

35.实施例2 制备泡青菜1.制备发酵混合物:(1)将发酵用的1kg蒜头、3kg花椒、2kg胡椒、2kg生姜、3kg干辣椒、0.5kg八角和0.5kg香叶进行粉碎,过80目筛得到配料粉;(2)选择1.2kg黑色、颗粒饱满的奇亚籽,用清水洗净,晾干,采用中药低温粉碎机粉碎,过90目筛,得到奇亚籽粉;(3)将奇亚籽和配料粉充分混匀,通过90目筛网均匀地加入45kg温度为50℃,质量浓度为6%的食盐水中,匀速搅拌15min,真空包装,进行压力300mpa,时间5min的超高压处理,得到发酵混合物;2.制备泡青菜(1)将发酵混合物采用120目滤布进行过滤,得到滤液和滤渣,将滤渣采用120目的纱布袋包装成配料包;(6)将滤液和配料包置于自控发酵罐中,加入100kg青菜、1kg含菌量为10

7 cfu/ml的乳酸菌菌液和220kg质量浓度为5%的食盐水进行发酵,控制发酵温度在12℃发酵12h;(7)离心脱水:取出发酵结束后的泡菜,进行离心脱水处理,得到成品泡菜,真空包装后常温贮藏。

36.实施例3 制备泡青菜1.制备发酵混合物:

(1)将发酵用的1kg蒜头、3kg花椒、2kg胡椒、2kg生姜、3kg干辣椒、0.5kg八角和0.5kg香叶进行粉碎,过80目筛得到配料粉;(2)选择1kg黑色、颗粒饱满的奇亚籽,用清水洗净,晾干,采用中药低温粉碎机粉碎,过90目筛,得到奇亚籽粉;(3)将奇亚籽和配料粉充分混匀,通过90目筛网均匀地加入55kg温度为50℃,质量浓度为8%的食盐水中,匀速搅拌15min,真空包装,进行压力400mpa,时间10min的超高压处理,得到发酵混合物;2.制备泡青菜(1)将发酵混合物采用120目滤布进行过滤,得到滤液和滤渣,将滤渣采用120目的纱布袋包装成配料包;(6)将滤液和配料包置于自控发酵罐中,加入100kg青菜、1kg含菌量为10

7 cfu/ml的乳酸菌菌液和220kg质量浓度为5%的食盐水进行发酵,控制发酵温度在15℃发酵48h;(7)离心脱水:取出发酵结束后的泡菜,进行离心脱水处理,得到成品泡菜,真空包装后常温贮藏。

37.上述实施例1-3中泡青菜保藏时间为均达到6个月以上,时间最长达到9个月。

38.对比例1 制备泡青菜制备方法同实施例1,不同之处在于,对比例1不添加发酵混合液不添加奇亚籽粉。

39.对比例2 制备泡青菜制备方法同实施例1,不同之处在于,对比例2中不制备混合发酵液,直接将处理后的奇亚籽粉和配料粉添加于泡青菜中进行发酵。

40.对比例3 制备泡青菜制备方法同实施例1,不同之处在于,对比例3中不进行超高压处理。

41.试验例1 感官评价感官评定是评价产品质量的重要手段,通过感官评定可以分析出成品泡青菜的品质。

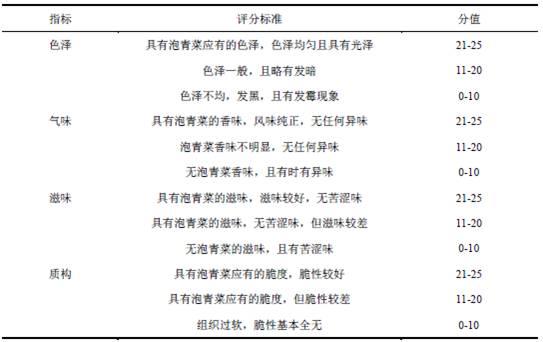

42.感官评定方法:选择具有食品专业背景且经过专业感官培训的16名品评员(8名男性8名女性,年龄在25-45之间),从成品泡青菜的色泽、气味、滋味和质构四个方面对发酵结束的泡青菜进行感官评定。对泡青菜的头、茎、叶分别取样,置于品评盘中供品评员进行感官评价。品评员按食品感官评价要求客观的进行评分,具体评分标准见表1,每次品尝样品前均需用清水进行漱口。统计所有评委的评分,分数取平均值。

43.试验方法:表1 泡青菜感官评定标准

。

44.实验结果:感官评分结果见表1,由表1可以看出:实施例1-3感官评分较为相近,成品泡青菜发酵完全且品质均较好;实施例1与对比例1(不添加发酵混合液不添加奇亚籽粉)相比,各指标评分均较高,说明本发明中添加奇亚籽后泡青菜发酵彻底,且整体品质有明显的提升;实施例1与对比例2(不制备混合发酵液,直接将处理后的奇亚籽粉和配料粉添加于泡青菜中进行发酵)相比,各指标评分评分略高于对比例2,说明控制奇亚籽在发酵液中结团与悬浮现象,才能使奇亚籽达到更好的发酵效果,更好的提高泡青菜的发酵速度;实施例1与对比例3(不进行超高压处理)相比,气味和滋味评分相差不大,但就质构和色泽来说,实施例1略高于对比例3,说明超高压处理能有效提高奇亚籽在发酵液中的分散性,使得奇亚籽充分发酵,进而使得泡青菜发酵完全,且更好的提升成品泡青菜的品质。

45.表2 感官评定结果表。

46.试验例2 色差的测定色差是评价成品泡青菜品质的重要指标之一,通过测定发酵结束的泡青菜的色差,可以得出泡青菜的发酵程度。

47.测试方法:将通过实施例和对比例制成的泡青菜进行切分处理,头和茎切分处理成1

ꢀ㎝

*1

ꢀ㎝

*0.5

㎝

的小方块,叶叠层成约1

ꢀ㎝

*1

ꢀ㎝

*0.5

㎝

的样,采用全自动色差仪,选用3mm孔径的比色板,将样品置于培养皿中在避光条件下进行检测,测定其l*、a*、b*值。

48.实验结果:色差测定结果表见表3,由表3可以看出:实验例1-3的l*值、a*值和b*值都较为相近,整体呈均匀的亮的红黄色;对比例1(不添加发酵混合液不添加奇亚籽粉)呈不均匀的颜色,且与实验例1相比颜色较亮,对比例2(不制备混合发酵液,直接将处理后的奇亚籽粉和配料粉添加于泡青菜中进行发酵)颜色较均匀,对比例3(不进行超高压处理)颜色基本均匀,对比例2、对比例3与实验例1相比,颜色略亮。结果表明,在发酵过程中添加奇亚籽,且控制奇亚籽在发酵液中的结团与悬浮现象提高其分散性,能有效提高奇亚籽的发酵效果,从而提高泡青菜的发酵速度,使泡青菜发酵完全。

49.表3 色差测定结果表。

50.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。