1.本发明涉及叶片剩余寿命评估技术领域,特别地,涉及一种基于材料微观损伤演化的涡轮叶片寿命评估方法及系统。

背景技术:

2.现有的航空发动机涡轮叶片寿命评估方法主要基于发动机叶片的服役时间,将叶片设计使用寿命减去服役时间从而得到叶片的剩余寿命,从而确定航空发动机叶片的替换时间间隔。而发动机关键构件在经历严苛的服役环境考核后,其材料微观组织将发生变化,例如单晶涡轮叶片的筏化等,材料的微观损伤特性记录了其所经历过的服役历程,对于分析其剩余寿命具有很大的指导意义。但是,现有评估方法没有考虑航空发动机服役过程中的巡航、加速等不同的工作环境对材料造成的损伤,无法获取镍基单晶材料实时的使用状态,对于材质劣化的预估非常不精确,寿命评估准确度差,增加了航空发动机叶片的使用风险,降低航空发动机使用的可靠性,同时也可能造成材料的浪费,增加发动机维修成本。

技术实现要素:

3.本发明提供了一种基于材料微观损伤演化的涡轮叶片寿命评估方法及系统,以解决现有涡轮叶片寿命评估方法存在的评估准确性差的技术问题。

4.根据本发明的一个方面,提供一种基于材料微观损伤演化的涡轮叶片寿命评估方法,包括以下内容:

5.获取外场转速载荷谱并生成试验力载荷谱;

6.基于试验力载荷谱进行材料级蠕变疲劳试验,并基于试验结果构建材料级蠕变微观损伤演化模型;

7.基于试验力载荷谱进行模拟件级蠕变疲劳试验,并基于试验结果和材料级蠕变微观损伤演化模型构建得到模拟件级蠕变微观损伤演化模型;

8.利用模拟件级蠕变微观损伤演化模型预测涡轮叶片的蠕变寿命。

9.进一步地,还包括以下内容:

10.基于模拟件级蠕变微观损伤演化模型进行真实叶片的蠕变微观损伤预测分析,并根据预测分析结果确定真实叶片的工作时间取样方案,对样品切片后进行微观测试试验,并将微观测试试验结果与蠕变微观损伤预测分析结果进行比对,当两个结果相差较大时,对模拟件级蠕变微观损伤演化模型进行修正。

11.进一步地,所述生成试验力载荷谱的过程包括以下内容:

12.采用雨流计数法对外场转速载荷谱进行标准化,得到标准转速载荷谱;

13.采用蠕变损伤等效的方式缩短标准转速载荷谱的试验时间以形成蠕变试验加速载荷谱;

14.将蠕变试验加速载荷谱等效为试验力载荷谱。

15.进一步地,在进行材料级蠕变疲劳试验之前还包括以下内容:

16.测试得到材料级试验件的蠕变疲劳寿命和材料蠕变曲线,基于蠕变疲劳寿命和材料蠕变曲线将载荷持续时间分配为0、t/4、t/2、0.9t和t,t表示蠕变疲劳寿命。

17.进一步地,所述材料级蠕变微观损伤演化模型为:

[0018][0019]

其中,表示蠕变损伤率,表示初始蠕变损伤率,ξ、φ、β均是温度相关常数,τc表示屈服应力,rs表示各向同性硬化应力,表示稳态蠕变率,τs表示硬化应力,表示第s个八面体滑移系上的分切应变率,ds表示蠕变损伤因子,χs表示随动硬化应力,k、n

′

是温度相关常数,sign()表示符号函数,《》表示屈服条件,当|τ

s-χs|-rs<0时,不满足滑移系开动条件,此时仅发生弹性变形而不会被计入到中,d0表示初始蠕变损伤变量,d0=η1d1 η2d2 η3d3,η1、η2、η3表示权重系数,η1 η2 η3=1,d1表示通道宽度粗化所表征的蠕变损伤变量,d2表示由孔洞生成所表征的蠕变损伤变量,d3表示tcp相析出所表征的蠕变损伤变量。

[0020]

进一步地,所述模拟件级蠕变微观损伤演化模型为:

[0021][0022][0023]

其中,表示蠕变影响区内的分切应变率场强度,ω表示蠕变影响区,s表示蠕变影响区的大小,表示权函数,表示蠕变影响区内位置为(i,j)的节点的分切应变率。

[0024]

进一步地,修正后的模拟件级蠕变微观损伤演化模型为:

[0025][0026][0027][0028]

其中,和分别为考虑结构修正的节点分切应变率以及蠕变影响区内的分切应变率场强度,为修正后的分切应变率,k1表示结构影响系数。

[0029]

进一步地,所述基于模拟件级蠕变微观损伤演化模型进行真实叶片的蠕变微观损伤预测分析,并根据预测分析结果确定真实叶片的工作时间取样方案的过程具体为:

[0030]

利用模拟件级蠕变微观损伤演化模型进行真实叶片的蠕变微观损伤预测分析,得到基体通道宽度的粗化随时间变化的曲线、孔洞的生成随时间变化的曲线、tcp相的析出随时间变化的曲线,确定三条曲线均变化明显的工作时间区间,以该工作时间区间作为真实叶片的工作时间取样方案。

[0031]

进一步地,所述模拟件级试验件的几何、材料、温度和蠕变过程中的损失控制参量均与真实叶片保持一致。

[0032]

另外,本发明还提供一种基于材料微观损伤演化的涡轮叶片寿命评估系统,采用如上所述的方法,包括:

[0033]

载荷谱生成模块,用于获取外场转速载荷谱并生成试验力载荷谱;

[0034]

第一模型构建模块,用于基于试验力载荷谱进行材料级蠕变疲劳试验,并基于试验结果构建材料级蠕变微观损伤演化模型;

[0035]

第二模型构建模块,用于基于试验力载荷谱进行模拟件级蠕变疲劳试验,并基于试验结果和材料级蠕变微观损伤演化模型构建得到模拟件级蠕变微观损伤演化模型;

[0036]

预测模块,用于利用模拟件级蠕变微观损伤演化模型预测涡轮叶片的蠕变寿命。

[0037]

本发明具有以下效果:

[0038]

本发明的基于材料微观损伤演化的涡轮叶片寿命评估方法,先基于外场转速载荷谱生成试验力载荷谱,以便于进行蠕变疲劳试验,然后基于生成的试验力载荷谱先后进行材料级蠕变疲劳试验和模拟件级蠕变疲劳试验,以构建材料级蠕变微观损伤演化模型和模拟件级蠕变微观损伤演化模型,以逐级递进的方式对蠕变疲劳试验的微观结构演化进行了定量描述,建立了蠕变损伤和微观结构演化之间的关系,实现了涡轮叶片蠕变寿命的精准预测,从而为航空发动机的翻修与叶片更换提供技术参考。

[0039]

另外,本发明的基于材料微观损伤演化的涡轮叶片寿命评估系统同样具有上述优点。

[0040]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0041]

构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0042]

图1是本发明优选实施例的基于材料微观损伤演化的涡轮叶片寿命评估方法的流程示意图。

[0043]

图2是图1中步骤s1的子流程示意图。

[0044]

图3是本发明优选实施例的雨流计数法的原理示意图。

[0045]

图4是本发明优选实施例中获得的同一载荷工况下材料级试验件的筏化随时间演化的示意图。

[0046]

图5是本发明优选实施例中拟合得到的损伤与基体通道宽度的关系曲线示意图。

[0047]

图6是本发明优选实施例中考虑应力/温度梯度的损伤场强法示意图。

[0048]

图7是本发明另一实施例的基于材料微观损伤演化的涡轮叶片寿命评估方法的流程示意图。

[0049]

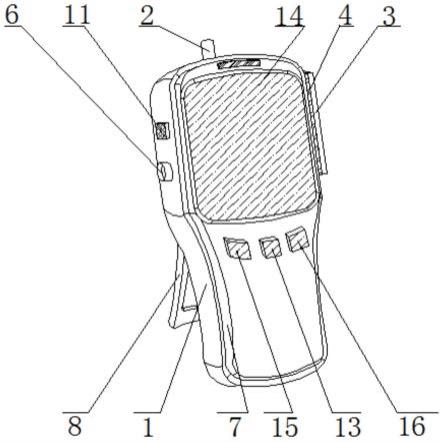

图8是本发明另一实施例的基于材料微观损伤演化的涡轮叶片寿命评估系统的模块结构示意图。

具体实施方式

[0050]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

[0051]

如图1所示,本发明的优选实施例提供一种基于材料微观损伤演化的涡轮叶片寿命评估方法,包括以下内容:

[0052]

步骤s1:获取外场转速载荷谱并生成试验力载荷谱;

[0053]

步骤s2:基于试验力载荷谱进行材料级蠕变疲劳试验,并基于试验结果构建材料级蠕变微观损伤演化模型;

[0054]

步骤s3:基于试验力载荷谱进行模拟件级蠕变疲劳试验,并基于试验结果和材料级蠕变微观损伤演化模型构建得到模拟件级蠕变微观损伤演化模型;

[0055]

步骤s4:利用模拟件级蠕变微观损伤演化模型预测涡轮叶片的蠕变寿命。

[0056]

可以理解,本实施例的基于材料微观损伤演化的涡轮叶片寿命评估方法,先基于外场转速载荷谱生成试验力载荷谱,以便于进行蠕变疲劳试验,然后基于生成的试验力载荷谱先后进行材料级蠕变疲劳试验和模拟件级蠕变疲劳试验,以构建材料级蠕变微观损伤演化模型和模拟件级蠕变微观损伤演化模型,以逐级递进的方式对蠕变疲劳试验的微观结构演化进行了定量描述,建立了蠕变损伤和微观结构演化之间的关系,实现了涡轮叶片蠕变寿命的精准预测,从而为航空发动机的翻修与叶片更换提供技术参考。

[0057]

具体地,如图2所示,在所述步骤s1中,所述生成试验力载荷谱的过程包括以下内容:

[0058]

步骤s11:采用雨流计数法对外场转速载荷谱进行标准化,得到标准转速载荷谱;

[0059]

步骤s12:采用蠕变损伤等效的方式缩短标准转速载荷谱的试验时间以形成蠕变试验加速载荷谱;

[0060]

步骤s13:将蠕变试验加速载荷谱等效为试验力载荷谱。

[0061]

可以理解,外场转速载荷谱记录了发动机的运行状态,也是材料级试验载荷和模拟件级试验载荷的设计依据,一个好的试验载荷谱设计可以更为有效地探索真实叶片、模拟件级和材料级试验之间的微观损伤演化规律。但是,外场转速载荷谱通常是很复杂的,无法直接当作试验载荷加载,因此,本发明先采用雨流计数的方法对外场转速载荷谱进行标准化形成标准转速载荷谱,其中,雨流计数法也叫塔顶法,其假设雨滴以峰、谷为起点,向下流动,根据雨滴流动的迹线,确定载荷循环。雨流法是建立在对封闭的应力应变迟滞回线进行逐个计数的基础上,较好地反映了随机加载的全过程。其中,本发明的雨流计数法的计数规则如下:

[0062]

(1)雨滴的起点依次在每个峰(或谷)的内侧;

[0063]

(2)雨滴在下一个峰(或谷)处落下,直到有一个比其更大的峰(或更大的谷)为止;

[0064]

(3)当雨滴遇到来自上面屋顶流下的雨滴时,就停止;

[0065]

(4)取出所有的全循环,并记录下各自的幅值和均值。

[0066]

例如,如图3所示,第一个雨滴自0点处第一个谷的内侧流下,从1点落至1’后流至5,然后下落。第二个雨滴从峰1点内侧流至2点落下,由于1点的峰值低于5点的峰值,故停止。第三个雨滴从谷2点的内侧流到3,自3落下至3’,流到1’处碰到上面屋顶流下的雨滴而停止。以此类推,可以得到全循环7个:3-4-3’,1-2-1’,6-7-6’,8-9-8’,11-12-11’,13-14-13’和12-15-12’。

[0067]

虽然标准转速载荷谱的波形已经可以用于试验,但是如果按照标准转速载荷加载,通常会导致试验时间过长,提升试验的难度,增加试验的成本。因此,本发明采用蠕变损伤等效的方法,减少标准载荷谱中小状态载荷的持续时间,对应增加大状态载荷的持续时间,将减少的小状态载荷持续时间内的蠕变损伤等效为增加的大状态载荷持续时间中的蠕变损伤。例如,假设大状态载荷σ1的蠕变寿命为t1,小状态σ2的蠕变寿命为t2,假设构件总蠕变损伤为1,则大状态载荷对应的每小时蠕变损伤为1/t1,小状态对应的每小时蠕变损伤为1/t2,假设小状态在载荷谱的持续时间为t2’

则小状态载荷造成的蠕变损伤为t2’

/t2,假设大状态载荷在等效时间t1’

时间内的蠕变损伤和小载荷保持一致即:t1’

/t1=t2’

/t2,则有t1’

=t1*t2’

/t2,以此形成蠕变试验加速载荷谱,提高试验效率,减少试验成本。

[0068]

但是,由于转速载荷谱无法直接应用于蠕变疲劳试验,因此,本发明通过有限元计算的方法将蠕变试验加速载荷谱等效成试验可用的力载荷谱。

[0069]

可以理解,在进行材料级蠕变疲劳试验之前还包括以下内容:

[0070]

测试得到材料级试验件的蠕变疲劳寿命和材料蠕变曲线,基于蠕变疲劳寿命和材料蠕变曲线将载荷持续时间分配为0、t/4、t/2、0.9t和t,t表示蠕变疲劳寿命。

[0071]

具体地,为了研究载荷大小对材料微结构演化规律的影响,需要基于试验力载荷谱设计了不同的载荷工况,以及在相同载荷工况下需要做不同载荷持续时间内的蠕变试验。本发明为了确定载荷持续时间,首先进行每种载荷工况下试验件的蠕变疲劳寿命,即试验件断裂后蠕变疲劳试验停止,记录该蠕变寿命为t,之后根据该蠕变寿命t结合材料蠕变曲线分配载荷持续时间,载荷时间分配为0、t/4、t/2,0.9t,t。其中,0时刻时记录未蠕变状态,一般来说t/4-t/2时蠕变在第二阶段,且此时微观组织演化现象相对明显,0.9t-t时刻记录蠕变断裂后的状态,这样的载荷持续时间分配方案可以获得蠕变一、二、三阶段的微观组织演化规律。

[0072]

可以理解,在所述步骤s2中,进行材料级蠕变疲劳试验的过程具体为:对材料级标准试验件进行蠕变疲劳试验,获得各个载荷工况下的蠕变疲劳寿命;试验结束后,确定试验件关键危险部位,并在该部位对试验件进行切片,对切片进行镶嵌、打磨、抛光等一系列微观试验前处理后进行试验件切片的金相分析和一系列微细观组织的观测,所用到的仪器分别有超景深显微镜、x射线分析仪、扫描电镜等。对于蠕变疲劳,本发明主要关注微观结构的筏化现象,筏化结构在应力和温度的持续作用下,稳定一段时间后发生破坏,规则的筏排结构出现粗化和断裂,称之为解筏,宏观上表现为材料损伤。随着材料微结构筏化的演化,材料不断劣化,宏观力学性能衰退,材料的剩余寿命也随之不断衰减。通过观测,可以获得同一载荷工况下材料级试验件的筏化随时间的演化图,具体如图4所示,进而可以研究材料微结构筏化和蠕变损伤的关系,获得材料级蠕变微观损伤演化曲线,而服役条件下随着蠕变损伤的积累,材料性能将发生退化,在微观组织的形貌和组成上主要体现为基体通道宽度

的粗化、孔洞的生成以及拓扑密排相(tcp,topologically closed packed)的析出。

[0073]

其中,基体通道宽度的粗化通常由筏化导致,将使orowan绕越应力减小,降低材料的屈服强度。本发明通过建立描述高温合金单轴拉伸行为的粘塑性本构模型,计算临界剪切应力τc,计算得到屈服应力与通道宽度的关系后,利用损伤因子d1表征通道宽度粗化带来的蠕变损伤,并借助传统损伤演化模型拟合损伤与通道宽度的关系,拟合采用gaussian公式,具体见式1,拟合结果见图5所示。

[0074][0075]

其中,d1表示通道宽度粗化所表征的蠕变损伤因子,a1、b1、c1、a2、b2、c2均为拟合参数,x表示通道宽度。

[0076]

而孔洞的生成是最为常见的蠕变损伤形式,一般用孔洞的体积分数,即孔隙度来表征其损伤程度d2,具体的表达式为:

[0077][0078]

其中,d2表示由孔洞生成所表征的蠕变损伤因子,表示未服役的原始材料初始孔隙度,表示发生蠕变断裂后材料的极限(最大)孔隙度,表示蠕变过程中的孔隙度。

[0079]

另外,tcp相的析出是高温下叶片材料内部w和re等难熔元素的偏聚造成的,tcp相的析出会削弱基体相的固溶强化作用,且由于是硬脆相,容易导致位错塞积和应力集中形成裂纹源,使材料性能恶化,因此tcp相通常被认为是有害相,因此,本发明采用tcp相的体积分数表征蠕变损伤d3,具体表达式为:

[0080][0081]

其中,d3表示tcp相析出所表征的蠕变损伤因子,表示蠕变过程中析出的tcp相的体积分数,表示发生蠕变断裂时材料中的tcp相体积分数。

[0082]

在此基础上,本发明引入微观组织演化模型,考虑蠕变过程中位错运动的强化方式及蠕变损伤造成的材料力学性能退化,发展蠕变本构模型。由于叶片材料为镍基单晶材料,其晶体结构以面心立方晶体结构(fcc)为主,对于fcc结构而言,八面体滑移系更容易被激活,因此本发明只考虑八面体滑移系。对于八面体滑移系,总应变εm由弹性应变εe和非弹性应变ε

in

组成,其中ε

in

可表示为八面体滑移系上分切应变的和,具体为:

[0083]

εm=εe ε

in

ꢀꢀꢀ

式(4)

[0084][0085]

其中,表示第s个八面体滑移系上的分切应变率,表示八面体滑移系的取向因子。

[0086][0087]

其中,表示第s个八面体滑移系的滑移方向矢量,表示滑移面法向矢量,上标

t表示转置。

[0088]

则:

[0089]

σ=d:εeꢀꢀꢀꢀ

式(7)

[0090]

其中,σ表示弹性应力,d表示材料的弹性矩阵。

[0091]

则滑移系上的分切应力表示为:

[0092][0093]

而第s个八面体滑移系上的分切应变率可表示为:

[0094][0095]

其中,τs和ds分别表示硬化应力和蠕变损伤因子,χs表示随动硬化应力,用来描述包辛格效应,由于蠕变过程载荷是恒定的,基本不会发生包辛格效应,因此也可以忽略不计。k、n

′

是温度相关常数,sign()表示符号函数。表示屈服条件,当|τ

s-χs|-rs<0时,不满足滑移系开动条件,此时仅发生弹性变形而不会被计入到中。rs表示各向同性硬化应力,也称为阻应力,可以表示为不同位错运动强化机制下阻应力的和,计算表达式为:

[0096][0097]

其中,表示由于固溶强化导致的初始阻应力,分别表示由位错引起的阻应力、由orowan绕越应力引起的阻应力以及由剪切应力引起的阻应力,p0表示运动的位错遇到γ

′

相时从旁路绕越的比例,其余比例(1-p0)的位错则将切割γ

′

相。

[0098]

对于在高温下已经服役一段时间的材料,由于蠕变损伤的积累,材料内部的微观组织结构已经发生变化,其力学性能退化导致蠕变剩余寿命随时间演化而减少。因此,结合蠕变损伤量化方法,本发明在蠕变本构模型中引入了用于评价已服役材料蠕变损伤的初始蠕变损伤变量d0,所以对于公式(9),可将其改写为:

[0099][0100]

d0=η1d1 η2d2 η3d3ꢀꢀꢀꢀ

式(12)

[0101]

其中,η1、η2、η3分别表示三类损伤因子的权重系数,η1 η2 η3=1。

[0102]

微观组织演化模型不会显式地出现在蠕变本构模型,而是通过基体通道宽度的变化影响位错运动阻力间接引入。因此,本发明基于传统唯象的k-r损伤演化模型,结合损伤演化规律,建立分切应力与分切应变率同时主导的蠕变损伤演化模型,即材料级蠕变微观损伤演化模型的表达式为:

[0103][0104]

其中,表示蠕变损伤率,表示初始蠕变损伤率,ξ、φ、β均是温度相关常数,τc表示屈服应力,rs表示各向同性硬化应力,表示稳态蠕变率。

[0105]

因此,结合各种载荷工况的微观试验结果可以研究载荷与微结构筏化的关系,获得各个式中的参数,从而建立叶片材料级蠕变微观损伤演化模型。

[0106]

可以理解,在所述步骤s3中,进行模拟件级蠕变疲劳试验的过程与步骤s2中的材料级蠕变疲劳试验过程一致,区别仅在于试验件不同,即将材料级试验件替换为模拟件级试验件即可,故模拟件级蠕变疲劳试验的具体过程在此不再赘述。其中,所述模拟件级试验件的几何、材料、温度和蠕变过程中的损失控制参量均与真实叶片保持一致。对于具有叶片结构特征的模拟件而言,除了考虑载荷还要考虑应力梯度和温度梯度对蠕变微观损伤的影响,本发明利用叶片材料级蠕变微观损伤演化模型预测叶片模拟件级蠕变微观损伤演化情况和蠕变寿命,然后将预测结果和试验结果作对比,来分析结构特征带来的应力梯度和温度梯度对预测结果的影响,但是在有限元计算中,不再以一个点的损伤参量表征蠕变损伤,而是考虑应力/温度梯度的影响,本发明借鉴应力应变场强法考虑一定区域内的节点的损伤参量分布,如图6所示。其中,基于蠕变损伤场强法构建的所述模拟件级蠕变微观损伤演化模型的表达式为:

[0107][0108]

其中,表示蠕变影响区内的分切应变率场强度,ω表示蠕变影响区,可根据实际情况选择,一般选择以危险点为中心的球形,s表示蠕变影响区的大小,表示权函数,,其中b1为与分切应变率相关的参数,为与分切应变率相关的参数,表示蠕变影响区内位置为(i,j)的节点的分切应变率,其基于公式(11)计算得到,为最危险点的分切应变率,α1为方向角,r为距离危险点的距离。蠕变损伤场强法以一个区域内的分切应变率场强度去表征蠕变损伤而不是以一个危险点去表征。最后根据式(14)以及分析结果对材料级微观损伤演化模型进行修正,以蠕变影响区内的去代替公式(13)中的建立叶片模拟件级蠕变微观损伤演化模型如下:

[0109][0110]

可以理解,在所述步骤s4中,利用模拟件级蠕变微观损伤演化模型预测涡轮叶片的蠕变寿命即可,具体为:根据公式(15)获得蠕变损伤率随着时间的增加,试件的蠕变损伤参量ds也会增加,当ds累积到1时试验件蠕变破坏,记录下此时的时间即为蠕变寿命。

[0111]

可选地,如图7所示,在本发明的另一实施例中,所述基于材料微观损伤演化的涡轮叶片寿命评估方法还包括以下内容:

[0112]

步骤s5:基于模拟件级蠕变微观损伤演化模型进行真实叶片的蠕变微观损伤预测分析,并根据预测分析结果确定真实叶片的工作时间取样方案,对样品切片后进行微观测试试验,并将微观测试试验结果与蠕变微观损伤预测分析结果进行比对,当两个结果相差较大时,对模拟件级蠕变微观损伤演化模型进行修正。

[0113]

具体地,对于真实叶片的微结构损伤试验研究,首先需要联系外场提供叶片工作时间取样方案,为了提高效率,本发明利用模拟件级蠕变微观损伤演化模型进行真实叶片的蠕变微观损伤预测分析,得到基体通道宽度的粗化随时间变化的曲线、孔洞的生成随时间变化的曲线、tcp相的析出随时间变化的曲线,然后确定三条曲线均变化明显的工作时间区间,以该工作时间区间作为真实叶片的工作时间取样方案。然后,按照真实叶片的工作时间取样方案从外场取样,对取样切片进行微观测试试验,试验方法与叶片材料级微观测试试验一样。最后,将试验结果和预测结果作对比,验证模拟件级蠕变微观损伤演化模型的准确性,如果验证效果良好则无需对模型进行修正。如果验证效果不佳则需要对式(11)进行修正,引入结构影响系数k1,将式(11)修正为:

[0114][0115]

为修正后的分切应变率,将其替代式(14)、(15)中的即:

[0116][0117][0118]

其中,和分别为考虑结构修正的节点分切应变率以及蠕变损伤区域内的分切应变率场强度,同时,还可以根据实际寿命对k1的值进行计算和修正,最终构建真实叶片的微观损伤演化模型。

[0119]

另外,如图8所示,本发明的另一实施例还提供一种基于材料微观损伤演化的涡轮叶片寿命评估系统,优选采用如上所述的评估方法,该系统包括:

[0120]

载荷谱生成模块,用于获取外场转速载荷谱并生成试验力载荷谱;

[0121]

第一模型构建模块,用于基于试验力载荷谱进行材料级蠕变疲劳试验,并基于试验结果构建材料级蠕变微观损伤演化模型;

[0122]

第二模型构建模块,用于基于试验力载荷谱进行模拟件级蠕变疲劳试验,并基于试验结果和材料级蠕变微观损伤演化模型构建得到模拟件级蠕变微观损伤演化模型;

[0123]

预测模块,用于利用模拟件级蠕变微观损伤演化模型预测涡轮叶片的蠕变寿命。

[0124]

可以理解,本实施例的基于材料微观损伤演化的涡轮叶片寿命评估系统,先基于外场转速载荷谱生成试验力载荷谱,以便于进行蠕变疲劳试验,然后基于生成的试验力载荷谱先后进行材料级蠕变疲劳试验和模拟件级蠕变疲劳试验,以构建材料级蠕变微观损伤演化模型和模拟件级蠕变微观损伤演化模型,以逐级递进的方式对蠕变疲劳试验的微观结构演化进行了定量描述,建立了蠕变损伤和微观结构演化之间的关系,实现了涡轮叶片蠕变寿命的精准预测,从而为航空发动机的翻修与叶片更换提供技术参考。

[0125]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。