1.本发明涉及碳素材料处理技术领域,尤其涉及一种易于进行尾气收集处理的负极材料石墨化炉系统及工艺。

背景技术:

2.负极材料为锂离子电池的重要原料,主要成分为人造高纯石墨,目前行业内的大规模生产主要依靠艾奇逊石墨化炉,它是目前应用最广泛的石墨化炉。它是将在焙烧炉中大约于1200℃进行过预碳化的人造石墨作为半成品再在2300℃以上的温度进行高温热处理使之成为石墨制品的处理炉。

3.石墨化炉在生产过程中不仅需要对预碳化的人造石墨进行通电加热,作为保温材料的煅后石油焦跟炭黑也被加热,以上这些原材料及保温材料在加热和降温过程中会产生大量尾气,尾气中的主要成分为碳灰烟尘,二氧化硫,一氧化碳,二氧化碳,苯并芘等,如果不对其排放加以控制和处理,会严重污染工作环境和自然环境。

4.目前石墨化炉主流的尾气收集为安装在石墨化炉上面的弧形烟罩,烟罩上有管道,用于将烟罩内汇集的尾气抽走进行处理。连接管道的过程需要人工操作,劳动强度大且危险;由于尾气内含有二氧化硫,对烟罩有腐蚀作用,需要经常维修及更换。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种易于进行尾气收集处理的负极材料石墨化炉系统及工艺。

6.为实现上述目的,本发明采用了如下技术方案:一种易于进行尾气收集处理的负极材料石墨化炉系统,包括石墨化炉装置、升温阶段集烟总管、降温阶段集烟总管、除尘器、变频排烟引风机、喷淋塔、plc部件;所述石墨化炉装置包括石墨化炉本体、排烟孔、侧墙、集烟室、炉盖、烟道、电动闸板阀、微差压变送器;包括若干组所述石墨化炉装置并联设置在系统中;所述石墨化炉本体两侧设置侧墙,所述侧墙上设置排烟孔,在所述侧墙外侧设置密封腔体状集烟室,所述石墨化炉本体上方覆盖炉盖,所述排烟孔连通石墨化炉本体和集烟室,所述石墨化炉本体两端分别设置连通集烟室的烟道,两端的所述烟道分别连接至升温阶段集烟总管、降温阶段集烟总管;所述集烟室内还设置微压变送器;所述升温阶段集烟总管依次连接至除尘器,变频排烟引风机,喷淋塔后通过烟囱;所述降温阶段集烟总管依次连接至除尘器,变频排烟引风机,后将尾气连接烟囱;所述plc部件与所述微压变送器、变频排烟引风机建立电性连接。

7.进一步的,所述微压变送器通过取压管穿透所述侧墙伸入到炉盖下方空间。

8.进一步的,设置若干所述排烟孔横向排布在侧墙上端。

9.进一步的,所述烟道与所述升温阶段集烟总管、降温阶段集烟总管连接处分别设置电动闸板阀,所述电动闸板阀与所述plc部件电性连接。

10.进一步的,所述集烟室采用砖混砌筑或混凝土浇灌而成。

11.进一步的,在升温阶段集烟总管、降温阶段集烟总管之间至少设置八组所述石墨化炉装置。

12.进一步的,所述炉盖内壁喷涂耐高温耐酸蚀涂层、外表面包覆硅酸铝纤维,并在上方设置吊钩。

13.一种易于进行尾气收集处理的负极材料石墨化炉工艺,包括以下步骤:s1:上料:在石墨化炉本体中添加原料,原料中包括含硫复合物、含碳复合物、水份;s2:加热阶段反应:加热所述石墨化炉本体及原料,原料在所述石墨化炉本体释放含碳的烟尘,原料中的含硫复合物氧化后生成的二氧化硫,原料中的水份蒸发后产生的水蒸气,原料中的含碳复合物氧化后生成的一氧化碳,二氧化碳,及原料在高温时残余组分分解生成的苯并芘物质,组合成包含气态物质及烟尘的第一尾气;s3:加热阶段处理:通过所述plc部件打开对应的连接至升温阶段集烟总管的电动闸板阀,打开升温阶段集烟总管的变频排烟引风机,炉盖内侧与石墨化炉本体内物料表面形成的空间会产生负压,将加热过程中第一尾气,第一尾气通过排烟孔抽入集烟室,再进入烟道经过处于打开状态的电动闸板阀进入升温阶段集烟总管,第一尾气先经过除尘器做降尘处理,再经过变频排烟引风机加压送至喷淋塔对第一尾气中的有毒有害物质做进一步吸附处理;最后经检测达标后排入大气;喷淋塔的污水送至污水处理设施做无公害化处理;s4:降温阶段反应:石墨化炉本体在降温阶段,原料仍然会释放出含碳的烟尘,原料中的含硫复合物和水份及苯并芘等挥发完成,原料中的含碳复合物仍然会生成一氧化碳和二氧化碳,形成第二尾气;s5:降温阶段处理:通过所述plc部件打开对应的连接至降温阶段集烟总管的电动闸板阀,打开降温阶段集烟总管的变频排烟引风机,炉盖内侧与石墨化炉本体内物料表面形成的空间会产生负压,将降温过程中第二尾气,第二尾气通过排烟孔抽入集烟室,再进入烟道经过处于打开状态的电动闸板阀进入降温阶段集烟总管,第二尾气先经过除尘器做降尘处理,再经过变频排烟引风机加压运送,经检测达标后排入大气。

14.进一步的,在s4和s6过程中,所述plc部件依据系统中若干石墨化炉本体内原料实际反应情况分别单独控制若干石墨化炉本体两侧分别连接的电动闸板阀、变频排烟引风机启动和关闭。

15.与现有技术相比,本发明的有益效果为:(1)本石墨化炉新炉体结构可替代常规石墨化炉,与常规石墨化炉设计相比,尾气收集过程更加简单高效,不仅降低了现场操作人员的劳动强度,减少炉盖的腐蚀,提高炉体整体密封效果,降低尾气向厂房内的逸散,提高工作环境质量;(2)该尾气收集过程采用plc控制变频排烟引风机,根据不同温度下、不同尾气流量情况下自动调整负压,从而对高温和低温下不同状态的尾气进气分别处理,在设置多组石墨化炉装置时,高效处理,降低成本。

附图说明

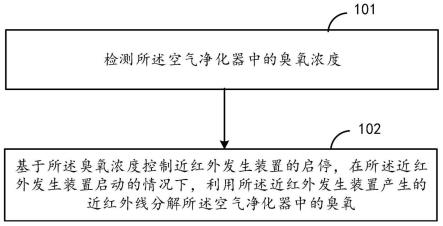

16.图1为本发明实施例1的系统整体示意图;图2为本发明实施例1的石墨化炉本体结构示意图;

图3为本发明实施例2的处理流程示意图;标号说明:1-石墨化炉本体,2-排烟孔,3-侧墙,4-集烟室,5-炉盖,6-烟道,7-升温阶段集烟总管,8-降温阶段集烟总管,9-电动闸板阀,10-除尘器,11-变频排烟引风机,12-喷淋塔,13-微差压变送器,14-plc部件。

具体实施方式

17.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

18.实施例1,如图1、2所示,一种易于进行尾气收集处理的负极材料石墨化炉系统,包括石墨化炉装置、升温阶段集烟总管7、降温阶段集烟总管8、除尘器10、变频排烟引风机11、喷淋塔12、plc部件14。

19.石墨化炉装置包括石墨化炉本体1、排烟孔2、侧墙3、集烟室4、炉盖5、烟道6、电动闸板阀9、微差压变送器13;包括若干组石墨化炉装置并联设置在系统中。

20.石墨化炉本体1两侧设置侧墙3,侧墙3上设置排烟孔2,在侧墙3外侧设置密封腔体状集烟室4,石墨化炉本体1上方覆盖炉盖5,排烟孔2连通石墨化炉本体1和集烟室4,石墨化炉本体1两端分别设置连通集烟室4的烟道6,两端的烟道6分别连接至升温阶段集烟总管7、降温阶段集烟总管8;集烟室4内还设置微压变送器。

21.石墨化炉本体1两侧的侧墙3顶部设计有砂封槽,为避免对产品质量产生影响,砂封槽内填料为保温料颗粒,可循环利用。

22.升温阶段集烟总管7依次连接至除尘器10,变频排烟引风机11,喷淋塔12后通过烟囱;降温阶段集烟总管8依次连接至除尘器10,变频排烟引风机11,后将尾气连接烟囱;plc部件14与微压变送器、变频排烟引风机11建立电性连接。

23.由装在集烟室4上的微差压变送器13测量炉盖5下空间的炉膛压力,并由plc部件14进行判断,与预设理想压力比对,控制排烟引风机的频率。

24.与常规石墨化炉设计相比,尾气收集过程更加简单高效,不仅降低了现场操作人员的劳动强度,减少炉盖5的腐蚀,提高炉体整体密封效果,降低尾气向厂房内的逸散,提高工作环境质量。

25.在本实施例中进一步的,微压变送器通过取压管穿透侧墙3伸入到炉盖5下方空间,从而保持炉内压力的同时可以配合plc部件14进行控制。

26.在本实施例中进一步的,设置若干排烟孔2横向排布在侧墙3上端,一般设置为方孔。

27.在本实施例中进一步的,烟道6与升温阶段集烟总管7、降温阶段集烟总管8连接处分别设置电动闸板阀9,电动闸板阀9与plc部件14电性连接。

28.在本实施例中进一步的,集烟室4采用砖混砌筑或混凝土浇灌而成。

29.在本实施例中进一步的,在升温阶段集烟总管7、降温阶段集烟总管8之间至少设置八组石墨化炉装置。

30.在本实施例中进一步的,炉盖5内壁喷涂耐高温耐酸蚀涂层、外表面包覆硅酸铝纤

维提高保温性能,并在上方设置吊钩便于起吊。

31.实施例2,如图3所示,石墨化炉装置一般以炉群的形式存在,至少一组为8台及以上,为了提高生产效率,同一组内的不同炉会处在不同的生产阶段,对于尾气主要有以下2种情况。

32.一种易于进行尾气收集处理的负极材料石墨化炉工艺,包括以下步骤:s1:上料:在石墨化炉本体1中添加原料,原料中包括含硫复合物、含碳复合物、水份;s2:加热阶段反应:加热石墨化炉本体1及原料,原料在石墨化炉本体1释放含碳的烟尘,原料中的含硫复合物氧化后生成的二氧化硫,原料中的水份蒸发后产生的水蒸气,原料中的含碳复合物氧化后生成的一氧化碳,二氧化碳,及原料在高温时残余组分分解生成的苯并芘物质,组合成包含气态物质及烟尘的第一尾气;s3:加热阶段处理:通过plc部件14打开对应的连接至升温阶段集烟总管7的电动闸板阀9,打开升温阶段集烟总管7的变频排烟引风机11,炉盖5内侧与石墨化炉本体1内物料表面形成的空间会产生负压,将加热过程中第一尾气,第一尾气通过排烟孔2抽入集烟室4,再进入烟道6经过处于打开状态的电动闸板阀9进入升温阶段集烟总管7,第一尾气先经过除尘器10做降尘处理,再经过变频排烟引风机11加压送至喷淋塔12对第一尾气中的有毒有害物质做进一步吸附处理;最后经检测达标后排入大气;喷淋塔12的污水送至污水处理设施做无公害化处理;s4:降温阶段反应:石墨化炉本体1在降温阶段,原料仍然会释放出含碳的烟尘,原料中的含硫复合物和水份及苯并芘等挥发完成,原料中的含碳复合物仍然会生成一氧化碳和二氧化碳,形成第二尾气;s5:降温阶段处理:通过plc部件14打开对应的连接至降温阶段集烟总管8的电动闸板阀9,打开降温阶段集烟总管8的变频排烟引风机11,炉盖5内侧与石墨化炉本体1内物料表面形成的空间会产生负压,将降温过程中第二尾气,第二尾气通过排烟孔2抽入集烟室4,再进入烟道6经过处于打开状态的电动闸板阀9进入降温阶段集烟总管8,第二尾气先经过除尘器10做降尘处理,再经过变频排烟引风机11加压运送,经检测达标后排入大气。

33.第一尾气和第二尾气区别于组成成分不同,使用不同的路径进行处理,全程利用plc部件14自动化处理,充分提高处理效率,减少环境污染。

34.在本专利中,石墨化炉本体1的加热阶段和降温阶段都由预设在石墨化炉本体1内的测温设备获取石墨化炉本体1温度。

35.在本实施例中进一步的,在s4和s6过程中,plc部件14依据系统中若干石墨化炉本体1内原料实际反应情况分别单独控制若干石墨化炉本体1两侧分别连接的电动闸板阀9、变频排烟引风机11启动和关闭。

36.每台炉按100吨/年单位产能产生100m3/h尾气量计算,每面侧墙3上流通尾气量为总量的一半,排烟孔2按流出速度10m/s计算,排烟孔2优选方孔,便于施工,下表面需距保温料上表面不小于200mm,为保证强度,每2个排烟孔2间净距应不小于排烟孔2宽度的2倍,排烟孔2高度为宽度的1-2倍为最优。

37.集烟室4长度、高度与炉体长度、高度齐平,集烟室4内部宽度应保证尾气流速不高于5m/s,与集烟总管接口处截面积应保证尾气流速不高于10m/s。并应通过专业软件校核整

体流通阻力,以选取适应的集烟总管直径。

38.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。