1.本发明涉及方舱舱板技术领域,具体涉及一种军用方舱舱板及其制备方法。

背景技术:

2.军用方舱承载着重要军事设备和人员,在军队指挥、通信、测控、发射、维修、医疗和生活保障等方面发挥着举足轻重的作用。相对于地面突击装备,军用方舱由于自身基本不具备“消灭敌人”的能力,“保存自己”对其来说尤为重要。

3.随着侦察和杀伤技术的迅猛发展,军用方舱的机动性和综合防护能力面临更大挑战。舱板作为方舱的主要组成部分,舱板的轻薄化和隐身、防弹性能直接决定军用方舱的生存能力。

4.目前实现军用方舱舱板隐身防弹的主要途径是将功能分离的吸波层和防弹层合二为一,即将独立的吸波层与独立的防弹层通过胶黏剂进行简单的物理组合制成隐身防弹材料,制备的舱板厚度较厚,面密度较大,难以满足军用方舱轻薄化要求。

技术实现要素:

5.本发明的主要目的是提出一种军用方舱舱板及其制备方法,旨在提供一种轻薄化的隐身防弹军用方舱舱板。

6.为实现上述目的,本发明提出一种军用方舱舱板,所述军用方舱舱板包括依次层叠设置的透波层、隐身防弹复合层以及碳纤维反射层,其中,所述隐身防弹复合层包括至少两层吸波芳纶蜂窝芯、以及至少一层超高分子量聚乙烯板,所述吸波芳纶蜂窝芯与所述超高分子量聚乙烯板呈交替层叠设置。

7.可选地,所述隐身防弹复合层包括2~5层的所述吸波芳纶蜂窝芯以及2~5层的所述超高分子量聚乙烯板。

8.可选地,所述吸波芳纶蜂窝芯包括芳纶蜂窝芯以及涂覆于所述芳纶蜂窝芯表面的吸波涂料,所述吸波涂料中的吸收剂包括海星状截面短切碳纤维。

9.可选地,所述海星状状截面短切碳纤维的长度为0.5~5mm、直径为3~7μm。

10.可选地,所述海星状截面短切碳纤维的添加量为所述吸波涂料固含量的0.1~2%。

11.可选地,所述透波层包括纤维织物与树脂的复合材料,所述纤维织物包括玻璃纤维织物、石英纤维织物中的任意一种,所述树脂包括环氧树脂和氰酸酯树脂中的任意一种。

12.可选地,所述透波层的厚度为0.2~1mm,所述隐身防弹复合层的厚度为20~30mm,所述碳纤维反射层的厚度为0.5~1mm。

13.可选地,所述军用方舱舱板还包括胶黏剂,所述胶黏剂设于所述透波层与所述隐身防弹复合层、所述隐身防弹复合层与所述碳纤维反射层、以及所述吸波芳纶蜂窝芯与所述超高分子量聚乙烯板之间;

14.其中,所述胶黏剂包括改性环氧树脂胶黏剂和聚脲胶黏剂中的任意一种;和/或,

所述胶黏剂的施胶量为200~500g/m2。

15.为实现上述目的,本发明还提出一种如上所述的军用方舱舱板的制备方法,包括以下步骤:

16.依次将碳纤维反射层、超高分子量聚乙烯板、吸波芳纶蜂窝芯和透波层层叠铺设,在各层之间设置胶黏剂,形成坯料;

17.对所述坯料进行模压,制得军用方舱舱板。

18.可选地,对所述坯料进行模压,制得军用方舱舱板的步骤中:

19.所述模压的温度为25~45℃、时间为6~12h。

20.本发明提供的军用方舱舱板包括透波层、隐身防弹复合层以及碳纤维反射层,其中,所述隐身防弹复合层包括至少两层吸波芳纶蜂窝芯、以及至少一层超高分子量聚乙烯板,所述吸波芳纶蜂窝芯与所述超高分子量聚乙烯板呈交替层叠设置;如此,利用低介电损耗正切的防弹和防破片超高分子量聚乙烯板作为隔层材料置于吸波芳纶蜂窝芯层间,二者交替设置形成阻抗间断渐变的吸波结构,在吸波芳纶蜂窝芯本身具有的电介质损耗吸波作用和腔体效应损耗吸波作用的基础上,增加电磁波谐振损耗吸波作用,可显著提升军用方舱舱板的宽频段(尤其是低频段)吸波性能,同时能保证优异的防弹和防破片性能,降低军用方舱舱板的整体厚度和重量,实现军用方舱舱板的轻薄化。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

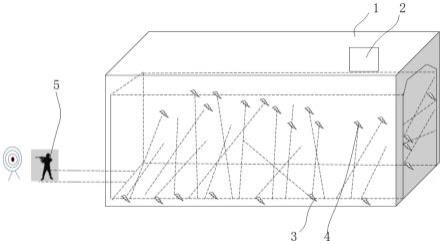

22.图1为本发明提供的军用方舱舱板的一实施例的结构示意图。

23.附图标号说明:

24.标号名称标号名称100军用方舱舱板22第一超高分子量聚乙烯板10透波层23第二吸波芳纶蜂窝芯20隐身防弹复合层24第二超高分子量聚乙烯板21第一吸波芳纶蜂窝芯30碳纤维反射层

25.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本

发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.目前实现军用方舱舱板隐身防弹的主要途径是将功能分离的吸波层和防弹层合二为一,即将独立的吸波层与独立的防弹层通过胶黏剂进行简单的物理组合制成隐身防弹材料,制备的舱板厚度较厚,面密度较大,难以满足军用方舱轻薄化要求。

28.鉴于此,本发明提出一种军用方舱舱板,图1所示为本发明提供的军用方舱舱板的一实施例。参阅图1所示,在本实施例中,所述军用方舱舱板100包括依次层叠设置的透波层10、隐身防弹复合层20以及碳纤维反射层30,其中,所述隐身防弹复合层20包括至少两层吸波芳纶蜂窝芯、以及至少一层超高分子量聚乙烯板,所述吸波芳纶蜂窝芯与所述超高分子量聚乙烯板呈交替层叠设置。

29.本发明利用低介电损耗正切的防弹和防破片超高分子量聚乙烯板作为隔层材料置于吸波芳纶蜂窝芯层间,二者交替设置形成阻抗间断渐变的吸波结构,在吸波芳纶蜂窝芯本身具有的电介质损耗吸波作用和腔体效应损耗吸波作用的基础上,增加电磁波谐振损耗吸波作用,可显著提升军用方舱舱板的宽频段(尤其是低频段)吸波性能,同时能保证优异的防弹和防破片性能,降低军用方舱舱板的整体厚度和重量,实现军用方舱舱板的轻薄化。另外,由于超高分子量聚乙烯板将吸波芳纶蜂窝芯隔离形成具有多个互不贯通的薄的空气层的多层结构,显著降低了芳纶蜂窝芯孔格内部的空气对流、辐射和传导,使军用方舱舱板具有优异的保温性能。

30.在所述隐身防弹复合层中,所述吸波芳纶蜂窝芯的设置层数不少于2层,所述超高分子量聚乙烯板的设置层数不少于1层,在本发明的一些实施例中,优选为所述隐身防弹复合层包括2~5层的所述吸波芳纶蜂窝芯以及2~5层的所述超高分子量聚乙烯板,且所述吸波芳纶蜂窝芯的设置层数与所述超高分子量聚乙烯板的设置层数可以相同,也可以不同,均属于本发明的保护范围。更具体地,参阅图1所示,在本发明实施例中,所述所述吸波芳纶蜂窝芯和所述超高分子量聚乙烯板均设置有两层,也即,所述隐身防弹复合层20包括依次层叠设置的第一吸波芳纶蜂窝芯21、第一超高分子量聚乙烯板22、第二吸波芳纶蜂窝芯23以及第二超高分子量聚乙烯板23。另外,在本实施例中,所述第一吸波芳纶蜂窝芯21与所述透波层相邻接,所述第二超高分子量聚乙烯板24与所述碳纤维反射层相邻接,在本发明的其他实施例中,也可以是所述吸波芳纶纤维与所述碳纤维反射层相邻接,所述超高分子量聚乙烯板与所述透波层相邻接,又或者是与所述透波层和所述碳纤维反射层相邻接的均为所述吸波芳纶蜂窝芯或所述超高分子量聚乙烯板,本发明对此不作限定,具体可根据所述隐身防弹复合层的具体层结构对应设置。

31.进一步地,在本发明的一些实施例中,所述吸波芳纶蜂窝芯包括芳纶蜂窝芯以及涂覆于所述芳纶蜂窝芯表面的吸波涂料,所述吸波涂料中的吸收剂包括海星状截面短切碳纤维。也即,所述吸波芳纶蜂窝芯由芳纶蜂窝芯以及涂覆于所述芳纶蜂窝芯表面的海星状截面短切碳纤维吸波涂料制成。

32.更具体地,在本发明的一些实施例中,所述海星状状截面短切碳纤维的长度为0.5~5mm、直径为3~7μm。另外,所述海星状截面短切碳纤维的添加量为所述吸波涂料固含量的0.1~2wt%。

33.在本发明的一些实施例中,所述透波层包括纤维织物与树脂的复合材料,所述纤

维织物包括玻璃纤维织物、石英纤维织物中的任意一种,所述树脂包括环氧树脂和氰酸酯树脂中的任意一种。在本发明的一些具体实施例中,所述透波层的材料为玻璃纤维织物/环氧树脂复合材料、石英纤维织物/环氧树脂复合材料或者石英纤维织物/氰酸酯树脂复合材料。

34.在本发明的一些实施例中,所述透波层的厚度为0.2~1mm,所述隐身防弹复合层的厚度为20~30mm,所述碳纤维反射层的厚度为0.5~1mm。可以理解的是,所述隐身防弹复合层中,所述吸波芳纶蜂窝芯以及所述超高分子量聚乙烯板的具体厚度不做限定,具体根据所述隐身防弹复合层的结构设置对应选择,只需要满足所述隐身防弹复合层的总体厚度为20~30mm即可。

35.在本发明的一些实施例中,所述军用方舱舱板的各层间采用胶黏剂进行复合,具体地,所述军用方舱舱板还包括胶黏剂,所述胶黏剂设于所述透波层与所述隐身防弹复合层、所述隐身防弹复合层与所述碳纤维反射层、以及所述吸波芳纶蜂窝芯与所述超高分子量聚乙烯板之间;其中,所述胶黏剂包括改性环氧树脂胶黏剂和聚脲胶黏剂中的任意一种。所述改性环氧树脂胶黏剂和聚脲胶黏剂为柔性胶黏剂,更有利于保证所述军用方舱舱板的成型工艺以及性能。更进一步地,所述胶黏剂的施胶量为200~500g/m2。

36.基于本发明上述提供的军用方舱舱板,本发明还提出一种军用方舱舱板的制备方法,包括以下步骤:

37.步骤s10、依次将碳纤维反射层、超高分子量聚乙烯板、吸波芳纶蜂窝芯和透波层层叠铺设,在各层之间设置胶黏剂,形成坯料;

38.步骤s20、对所述坯料进行模压,制得军用方舱舱板。

39.按照设计好的铺叠顺序,将碳纤维反射层、超高分子量聚乙烯板、吸波芳纶蜂窝芯以及透波层层叠铺设好,并在各层之间设置柔性胶黏剂,形成坯料;再将所述坯料置于模压机中进行模压,即可制得所述军用方舱舱板。本发明提供的制备方法工艺简单,操作方便,适合实现大规模生产。

40.具体地,在本发明的一些实施例中,所述模压的参数设置为模压温度25~45℃、模压时间6~12h。

41.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

42.本文以下实施例中所用的超高分子量聚乙烯板为市售成熟产品,厚度可以定制,所用吸波芳纶蜂窝芯为航天科工武汉磁电有限责任公司bd-fg系列吸波芳纶蜂窝芯。

43.实施例1

44.在平板模具上从下至上依次铺设厚度为1mm的碳纤维反射层、厚度为7mm的超高分子量聚乙烯板、厚度为7mm的bd-fg005型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的1.5wt%,海星状截面短切碳纤维的长度为3mm、直径为7μm)、厚度为7mm的超高分子量聚乙烯板、厚度为6.3mm的bd-fg002型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的0.5wt%,海星状截面短切碳纤维的长度为1mm、直径为3.5μm)、厚度为0.3mm的石英纤维织物/环氧树脂复合材料,各层间均匀刮涂聚脲胶黏剂,施胶量300g/m2,于40℃下模压10h,制得军用方舱舱板。

45.所制得军用方舱舱板的性能参数如表1所示。

46.表1实施例1制得的军用方舱舱板的性能参数

[0047][0048]

实施例2

[0049]

在平板模具上从下至上依次铺设厚度为0.75mm的碳纤维反射层、厚度为5.6mm的bd-fg006型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的1.2wt%,海星状截面短切碳纤维的长度为4mm、直径为7μm)、厚度为11.9mm的超高分子量聚乙烯板、厚度为4.2mm的bd-fg001型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的0.4wt%,海星状截面短切碳纤维的长度为0.5mm、直径为7μm)、厚度为2.1mm的超高分子量聚乙烯板、厚度为0.5mm的石英纤维织物/氰酸酯树脂复合材料,各层间均匀刮涂改性环氧树脂胶黏剂,施胶量360g/m2,于45℃下模压12h,制得军用方舱舱板。

[0050]

所制得军用方舱舱板的性能参数如表2所示。

[0051]

表2实施例2制得的军用方舱舱板的性能参数

[0052][0053]

实施例3

[0054]

在平板模具上从下至上依次铺设厚度为0.5mm的碳纤维反射层、厚度为7mm的超高分子量聚乙烯板、厚度为4.9mm的bd-fg007型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的1.5wt%,海星状截面短切碳纤维的长度为4mm、直径为7μm)、厚度为4.2mm的超高分子量聚乙烯板、厚度为4.2mm的bd-fg004型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的0.5wt%,海星状截面短切碳纤维的长度为2mm、直径为3.5μm)、厚度为2.8mm的超高分子量聚乙烯板、厚度为3.5mm的bd-fg003型吸波芳纶蜂窝芯(芳纶蜂窝芯表面涂覆海星状截面短切碳纤维吸波涂料,海星状截面短切碳纤维占吸波涂料固含量的0.2wt%,海星状截面短切碳纤维的长度为0.5mm、直径为7μm)、厚度为0.5mm的玻璃纤维织物/环氧树脂复合材料,各层间均匀刮涂聚脲胶黏剂,施胶量300g/m2,于40℃下模压10h,制得军用方舱舱板。

[0055]

所制得军用方舱舱板的性能参数如表3所示。

[0056]

表3实施例3制得的军用方舱舱板的性能参数

[0057][0058]

对比例1

[0059]

在平板模具上从下至少依次铺设厚度为1mm的碳纤维反射层、厚度为7mm的超高分子量聚乙烯板、厚度为7mm的超高分子量聚乙烯板、厚度为7mm的bd-fg005型吸波芳纶蜂窝芯、厚度为6.3mm的bd-fg002型吸波芳纶蜂窝芯、厚度为0.3mm的石英纤维织物/环氧树脂复合材料,各层间均匀刮涂聚脲胶黏剂,施胶量300g/m2,于40℃下模压10h,制得舱板。

[0060]

所制得舱板的性能参数如表5所示。

[0061]

表5对比例1制得的舱板的性能参数

[0062]

[0063][0064]

根据上述实施例与对比例之间的对比分析可以看出,本发明实施例制得的军用方舱舱板兼具重量轻、厚度薄、优异的宽频低频吸波、防弹防破片及保温性能。而对比例1中,在与实施例1采用相同功能层的情况下,采用现有军用方舱舱板的制备方法得到的舱板隐身性能及保温性能较差。

[0065]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。