1.本发明涉及钢筋混凝土结构领域,特别涉及一种混凝土矩形截面柱竖向荷载现场监测装置及监测方法。

背景技术:

2.在民用建筑、工业建筑、地下工程结构等改建、扩建和已建工程建设活动中,已形成了大量的钢筋混凝土柱体结构。在增层、屋顶增载、地基不均匀沉降条件下,产生了柱体弯曲变形、倾斜等不利效应,因此对柱体变形和承载稳定造成了严重的影响,尤其是建筑违规违章改变柱体结构、大偏心超负荷受压对柱体竖向承载稳定性的影响更为严重。大量事实显示,柱体结构一旦承载失稳,修复难度极大,将产生大量的财产损失和人员伤亡。因此对服役期间有安全隐患的钢筋混凝土柱体必须采取快速有效的承载监测,及时实施主动加固,控制灾害发生。

3.目前,钢筋混凝土柱体结构竖向荷载的测定工作主要是在施工前进行,通过布置钢筋应力计、混凝土应变片监测获得柱体受载状况,此方法能够跟踪柱体的承载特性,指导柱体加固具有重要意义,但是上述方法在柱体服役期间,无损条件下很难实时获得柱体的荷载分布和承载可靠性鉴定,倘若测试结果和预测预报不及时或判断失误,势必错过加固的最佳时间造成更大的财产损失和社会影响。因此,服役期间柱体竖向荷载现场监测是一个技术难题,尚缺简便高效的快速监测方法。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种结构简单、工作可靠、成本低的混凝土矩形截面柱竖向荷载现场监测装置,并提供一种操作安全简便的混凝土矩形截面柱竖向荷载现场监测方法。

5.本发明解决上述技术问题的技术方案是:一种混凝土矩形截面柱竖向荷载现场监测装置,包括矩形截面柱的柱体、柱体围压加载系统、应力应变测试系统、数据处理与分析系统,数据处理与分析系统分别与柱体围压加载系统、应力应变测试系统测试系统连接;

6.所述柱体围压加载系统包括承压钢板、连杆、槽式滑轮、钢丝绳和加载电机;所述柱体上设有加载测试区,加载测试区下部为柱体加载区;柱体加载区的四个侧面上均布置一块承压钢板,每块承压钢板的外侧均与一根连杆的一端固定连接,连杆的另一端固定连接一个槽式滑轮,所述钢丝绳两端分别以相反方向缠绕在加载电机的螺杆上,钢丝绳呈环形卷绕在四个槽式滑轮外部;加载电机的螺杆旋转,使得钢丝绳两端同步张拉,但张拉方向相反,通过加载电机旋转螺杆张拉钢丝绳并挤压连杆完成柱体加载区围压分级加载;

7.所述应力应变测试系统包括应变片、应力计和水准尺;所述应变片分别布置在加载测试区上部四个侧面上;所述应力计布置在连杆中间位置;所述水准尺布置在加载测试区上部四个侧面上;用于记录柱体加载区围压及分级加载过程中柱体的应变。

8.所述数据处理与分析系统包括主控计算机,主控计算机与应变片、应力计、加载电

机相连,用于对采集的应力、应变进行计算,得到柱体竖向荷载,绘制柱体竖向荷载时效特征曲线,并将监测计算结果与柱体竖向承载力进行比较分析,进而对柱体构件的承载稳定性进行鉴定。

9.上述混凝土矩形截面柱竖向荷载现场监测装置,所述承压钢板的长度小于柱体加载区的截面长度,承压钢板的高度和柱体加载区高度相等。

10.上述混凝土矩形截面柱竖向荷载现场监测装置,所述应变片为正交型应变片,在加载测试区每个侧面以等间距平行粘贴三组,且分别位于加载测试区侧面轴线及其左右1/4长度三个位置。

11.上述混凝土矩形截面柱竖向荷载现场监测装置,所述水准尺设置在应变片与承压钢板之间,水准尺的中点位于加载测试区侧面竖向轴线上,水准尺两端通过销钉固定在加载测试区侧面上,水准尺气泡居中,达到水平状态;所述销钉在水准尺两端槽内随柱体竖向变形做竖向移动。

12.一种混凝土矩形截面柱竖向荷载现场监测装置的混凝土矩形截面柱竖向荷载现场监测方法,包括以下步骤:

13.(1)在柱体中下部范围楼地面之上选定矩形加载测试区,并划线确定该区域围压加载的范围,形成柱体加载区;

14.(2)将承压钢板分别布置在柱体加载区的四个侧面上,通过四根连杆将四块承压钢板与四个槽式滑轮固定连接,将钢丝绳两端分别以相反方向缠绕在加载电机的螺杆上,钢丝绳呈环形卷绕在四个槽式滑轮外部;再在每根连杆中间布置应力计;

15.(3)在加载测试区上部四个侧面上部由下而上依次布置水准尺和正交型应变片;

16.(4)启动加载电机,螺杆旋转对钢丝绳两端实施同步张拉,钢丝绳的张拉力通过槽式滑轮和连杆传递给承压钢板,完成柱体加载区围压加载;

17.(5)根据柱体小变形低围压弹性状态三维静力平衡条件,进行柱体竖向荷载计算,绘制柱体竖向荷载时效特征曲线,再结合柱体竖向承载力,进而对服役期间钢筋混凝土柱构件的承载稳定性进行鉴定。

18.上述混凝土矩形截面柱竖向荷载现场监测方法,所述步骤(1)中,在柱体中下部范围楼地面之上选定矩形加载测试区,其划线范围为:底边距楼地面60cm~100cm,加载测试区截面尺寸为a

×

b,高度为20cm。

19.上述混凝土矩形截面柱竖向荷载现场监测方法,所述步骤(2)中,将截面尺寸为a

′×b′

的矩形承压钢板分别对称布置在加载测试区的四个侧面上,形成柱体加载区,承压钢板的高度和柱体加载区的高度相等;

[0020][0021]

式(1)中:a,b,h分别为加载测试区截面的长度、宽度和高度,a',b',h'分别为承压钢板的长度、宽度和高度;

[0022]

通过连杆将承压钢板与槽式滑轮固定连接,所述连杆为圆形截面的直钢杆,连杆两端面的圆心分别与承压钢板和槽式滑轮的形心重合。

[0023]

上述混凝土矩形截面柱竖向荷载现场监测方法,所述步骤(3)中,在柱体加载区四

个侧面上部由下而上分别布置水准尺和正交应变片,首先将水准尺的中点固定在加载测试区侧面竖向轴线上,水准尺两端通过销钉固定在加载测试区侧面上,使水准尺气泡居中,达到水平状态;所述销钉在水准尺两端槽内随柱体竖向变形做竖向移动;再在加载测试区侧面距加载区上边界40cm位置布置正交型应变片,所述正交型应变片在加载测试区每个侧面以等间距平行粘贴三组,分别位于加载测试区侧面轴线及其左右1/4长度三个位置。

[0024]

上述混凝土矩形截面柱竖向荷载现场监测方法,所述步骤(4)中,启动加载电机,通过旋转螺杆对钢丝绳两端实施同步张拉,钢丝绳的张拉力通过槽式滑轮和连杆传递给经涂抹光滑处理过的承压钢板,完成柱体加载区围压加载;所述围压加载采用分级加载方式,首先实施0.2kn的初始低压加载,加载后调节水准尺中间气泡,使气泡居中,水准尺达到水平,承压钢板紧贴柱体加载区,再去除应力计、应变片监测结果的初始值;接着螺杆分别以2kn,4kn,6kn的旋转力张拉钢丝绳,完成柱体围压逐级加载,每级加载后持续2h~4h,同时观测水准尺气泡的移动过程,并记录每级加载应力、应变和气泡移动监测结果。

[0025]

上述混凝土矩形截面柱竖向荷载现场监测方法,所述步骤(5)中,根据混凝土柱体小变形低围压弹性状态三维应力-应变关系,结合竖向应变测试数据,得到柱体竖向荷载计算结果,绘制应力、应变的时间变化曲线,并跟踪柱体竖向荷载分布,再结合回弹仪测试柱体混凝土强度结果和柱体竖向承载力设计资料,进而对服役期间钢筋混凝土柱构件的承载稳定性进行鉴定;

[0026]

首先根据弹性状态三维应力-应变关系,不考虑柱体端部荷载效应,在ti时刻柱体竖向荷载σz(ti)为:

[0027]

σz(ti)=eεz(ti) ν(σ

x

(ti) σy(ti))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0028]

式(2)中:σz为柱体竖向荷载,σ

x

和σy为张拉钢丝绳通过槽式滑轮和连杆传递给承压钢板的围压荷载,由应力计测试结果得到,e,ν分别为混凝土的弹性模量和泊松比,εz为竖向应变测试值,计算中每个侧面测试结果取平均值,ti,i=1,2,3分别为2kn,4kn,6kn三级加载的时刻;

[0029]

然后根据三参量线性蠕变模型h-k理论,得到竖向应变的蠕变变形为:

[0030][0031]

式(3)中:e0,e1分别为柱体混凝土瞬时弹性模量和粘弹性模量,η1为粘滞系数;

[0032]

考虑围压荷载恒定,将式(3)代入式(2)得到:

[0033][0034]

结合应力、应变的时间变化曲线,进而得到三级围压荷载作用下,竖向荷载长期值σz(t

∞

)为:

[0035][0036]

式(5)中,σz(t

∞

)、σ

x

(t

∞

)、σy(t

∞

)、e

∞

分别表示σz、σ

x

、σy、e的长期值;进一步变形得到:

[0037][0038]

其中

[0039]

σ

x

(t

∞

)=σ

x

(t3)

[0040]

σy(t

∞

)=σy(t3)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0041]

式(7)中:e

∞

为三参量线性蠕变模型长期弹性模量,通过蠕变试验特性曲线得到;

[0042]

当σz(t

∞

)/e《fc/e时,柱体承载是稳定安全的,否则柱体承载处于失稳状态,fc指混凝土抗压强度设计值。

[0043]

本发明的有益效果在于:

[0044]

1、本发明通过现场监测装置的柱体围压加载系统完成柱体加载区围压加载,再根据柱体小变形低围压弹性状态三维静力平衡条件,进行柱体竖向荷载计算,绘制柱体竖向荷载时效特征曲线,再结合柱体竖向承载力,进而对服役期间钢筋混凝土柱构件的承载可靠性进行鉴定,可以克服钢筋混凝土柱体结构竖向荷载监测方案或监测结果不合理造成的柱体弯曲、倾斜和人为误判因素、技术复杂、危险性较大、监测成本较高等问题,保证了快速监测系统具有环境适应性强、测试方法快速简捷、操作安全、成本低,还能实时跟踪钢筋混凝土柱体竖向荷载分布和承载稳定性评价的现场快速监测系统。

[0045]

2、根据柱体竖向荷载实时分布和变形监测数据技术可知,本发明的监测方法所得柱体承载稳定和及时加固的时间,充分发挥监测数据的时效性,对钢筋混凝土矩形截面柱体可靠性进行快速鉴定和主动加固具有较好的理论意义和经济社会价值。

附图说明

[0046]

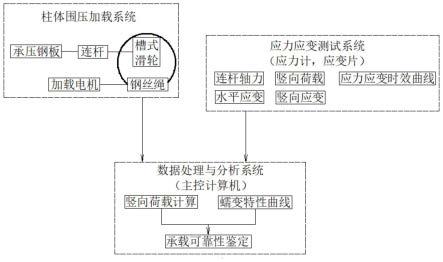

图1为本发明监测装置的结构框图。

[0047]

图2为本发明实施例矩形截面柱竖向荷载现场监测示意图。

[0048]

图3为本发明实施例加载测试区和监测布置示意图。

[0049]

图4为本发明实施例水准尺的结构示意图。

[0050]

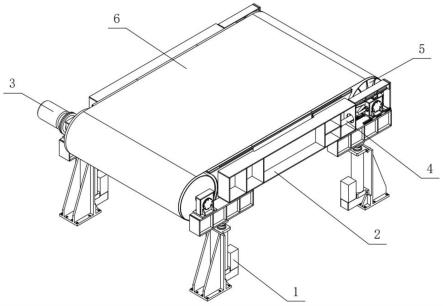

图5为本发明实施例柱体围压加载系统的结构示意图。

[0051]

图6为图5中加载电机结构示意图。

[0052]

图7为加载试验蠕变特性曲线图。

[0053]

图中,1为柱体,2为梁,3为加载测试区afeghi,4为加载区afedcb,5为楼地面,6为水准尺,7为正交型应变片,8为梁荷载作用区,9为轴线,10为气泡,11为销钉,12为端槽,13为应力计,14为承压钢板,15为槽式滑轮,16为连杆,17为钢丝绳,18为加载电机,19为螺杆。

具体实施方式

[0054]

下面结合附图和实施例对本发明作进一步的说明。

[0055]

如图1至图6所示,本实施例中柱体为钢筋混凝土矩形截面柱,设计使用年限为50年,环境类别为一类,为小偏心受压,柱的计算长度为4800mm,柱体截面尺寸为600

×

500mm,混凝土强度等级为c30,采用非对称配筋,承受轴向压力设计值为1000kn。

[0056]

如图1所示,一种混凝土矩形截面柱竖向荷载现场监测装置,包括矩形截面柱的柱体1、柱体围压加载系统、应力应变测试系统、数据处理与分析系统,数据处理与分析系统分

别与柱体围压加载系统、应力应变测试系统测试系统连接。

[0057]

所述柱体围压加载系统包括承压钢板14、连杆16、槽式滑轮15、钢丝绳17和加载电机18;所述柱体1上设有加载测试区,加载测试区下部为柱体加载区;柱体加载区的四个侧面上均布置一块承压钢板14,每块承压钢板14的外侧均与一根连杆16的一端固定连接,连杆16的另一端固定连接一个槽式滑轮15,所述钢丝绳17两端分别以相反方向缠绕在加载电机18的螺杆19上,钢丝绳17呈环形卷绕在四个槽式滑轮15外部;加载电机18的螺杆19旋转,使得钢丝绳17两端同步张拉,但张拉方向相反,通过加载电机18旋转螺杆19张拉钢丝绳17并挤压连杆16完成柱体加载区围压分级加载。所述承压钢板14的长度小于柱体加载区的截面长度,承压钢板14的高度和柱体加载区高度相等。

[0058]

所述应力应变测试系统包括应变片7、应力计13和水准尺6;所述应变片7分别布置在加载测试区上部四个侧面上,所述应变片7为正交型应变片,在加载测试区每个侧面以等间距平行粘贴三组,且分别位于加载测试区侧面轴线及其左右1/4长度三个位置;所述应力计13布置在连杆16中间位置;所述水准尺6布置在加载测试区上部四个侧面上;用于记录柱体加载区围压及分级加载过程中柱体1的应变,水准尺6设置在应变片7与承压钢板14之间,水准尺6的中点位于加载测试区侧面竖向轴线9上,水准尺6两端通过销钉11固定在加载测试区侧面上,水准尺6气泡10居中,达到水平状态;所述销钉11在水准尺6两端槽12内随柱体1竖向变形做竖向移动。

[0059]

所述数据处理与分析系统包括主控计算机,主控计算机与应变片7、应力计13、加载电机18相连,用于对采集的应力、应变进行计算,得到柱体竖向荷载,绘制柱体竖向荷载时效特征曲线,并将监测计算结果与柱体竖向承载力进行比较分析,进而对柱体构件的承载稳定性进行鉴定。

[0060]

一种混凝土矩形截面柱竖向荷载现场监测方法,包括以下步骤:

[0061]

(1)在柱体1中下部范围楼地面5之上选定矩形加载测试区(afeghi)3,并划线确定该区域围压加载的范围,形成柱体加载区(afedcb)4。

[0062]

在柱体1中下部范围楼地面5之上选定矩形加载测试区,其划线范围为:底边距楼地面的距离c=800mm,加载测试区截面尺寸为a

×

b=600

×

500mm,高度为700mm。

[0063]

(2)将承压钢板14分别布置在柱体加载区的四个侧面上,通过四根连杆16将四块承压钢板14与四个槽式滑轮15固定连接,将钢丝绳17两端分别以相反方向缠绕在加载电机18的螺杆19上,钢丝绳17呈环形卷绕在四个槽式滑轮15外部;再在每根连杆16中间布置应力计13。

[0064]

将截面尺寸为a

′×b′

的矩形承压钢板14分别对称布置在加载测试区的四个侧面上,形成柱体加载区,承压钢板14的高度和柱体加载区的高度相等;

[0065][0066]

式(1)中:a,b,h分别为加载测试区截面的长度、宽度和高度,a',b',h'分别为承压钢板14的长度、宽度和高度;承压钢板14的长度a

′

=560mm小于加载区4柱体1的截面长度a

=600mm,承压钢板14的高度ab=cf=de=200mm和柱体加载区的高度相等;

[0067]

通过连杆16将承压钢板14与槽式滑轮15固定连接,所述连杆16为圆形截面的直钢杆,连杆16两端面的圆心分别与承压钢板14和槽式滑轮15的形心重合。

[0068]

(3)在加载测试区上部四个侧面上部由下而上依次布置水准尺6和正交型应变片。

[0069]

在柱体加载区四个侧面上部边界e=500mmm范围由下而上分别布置水准尺6和正交应变片7,首先将水准尺6的中点固定在加载测试区侧面竖向轴线9上,水准尺6两端通过销钉11固定在加载测试区侧面上,使水准尺6气泡10居中,达到水平状态;所述销钉11在水准尺6两端槽12内随柱体竖向变形做竖向微小移动;再在加载测试区侧面距加载区上边界d=400mm位置布置正交型应变片,所述正交型应变片在加载测试区每个侧面以等间距150mm平行粘贴三组,分别位于加载测试区侧面轴线及其左右1/4长度150mm三个位置。

[0070]

(4)启动加载电机18,螺杆19旋转对钢丝绳17两端实施同步张拉,钢丝绳17的张拉力通过槽式滑轮15和连杆16传递给承压钢板14,完成柱体加载区围压加载。

[0071]

启动加载电机18,通过旋转螺杆19对钢丝绳17两端实施同步张拉,钢丝绳17的张拉力通过槽式滑轮15和连杆16传递给经涂抹光滑处理过的承压钢板14,完成柱体加载区围压加载;所述围压加载采用分级加载方式,首先实施0.2kn的初始低压加载,加载后调节水准尺6中间气泡10,使气泡10居中,水准尺6达到水平,承压钢板14紧贴柱体加载区,再去除应力计13、应变片7监测结果的初始值;接着螺杆19分别以2kn,4kn,6kn的旋转力张拉钢丝绳17,完成柱体1围压逐级加载,每级加载后持续4h,同时观测水准尺6气泡10的移动过程,并记录每级加载应力、应变和气泡10移动监测结果。

[0072]

(5)根据柱体小变形低围压弹性状态三维静力平衡条件,进行柱体竖向荷载计算,绘制柱体竖向荷载时效特征曲线,再结合柱体竖向承载力,进而对服役期间钢筋混凝土柱构件的承载可靠性进行鉴定。

[0073]

根据混凝土柱体小变形低围压弹性状态三维应力-应变关系,结合竖向应变测试数据,得到柱体竖向荷载计算结果,绘制应力、应变的时间变化曲线,并跟踪柱体竖向荷载分布,再结合回弹仪测试柱体混凝土强度结果和柱体竖向承载力设计资料,进而对服役期间钢筋混凝土柱构件的承载稳定性进行鉴定;

[0074]

首先根据弹性状态三维应力-应变关系,不考虑柱体端部荷载效应,在ti时刻柱体竖向荷载σz(ti)为:

[0075]

σz(ti)=eεz(ti) ν(σ

x

(ti) σy(ti))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0076]

式(2)中:σz为柱体竖向荷载,σ

x

和σy为张拉钢丝绳17通过槽式滑轮15和连杆16传递给承压钢板14的围压荷载,由应力计13测试结果得到,e,ν分别为混凝土的弹性模量和泊松比,εz为竖向应变测试值,计算中每个侧面测试结果取平均值,ti,i=1,2,3分别为2kn,4kn,6kn三级加载的时刻;

[0077]

然后根据三参量线性蠕变模型h-k理论,得到竖向应变的蠕变变形为:

[0078][0079]

式(3)中:e0,e1分别为柱体混凝土瞬时弹性模量和粘弹性模量,η1为粘滞系数;

[0080]

考虑围压荷载恒定,将式(3)代入式(2)得到:

[0081][0082]

结合应力、应变的时间变化曲线,进而得到三级围压荷载作用下,竖向荷载长期值σz(t

∞

)为:

[0083][0084]

式(5)中,σz(t

∞

)、σ

x

(t

∞

)、σy(t

∞

)、e

∞

分别表示σz、σ

x

、σy、e的长期值;进一步变形得到:

[0085][0086]

其中

[0087]

σ

x

(t

∞

)=σ

x

(t3)

[0088]

σy(t

∞

)=σy(t3)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0089]

式(7)中:e

∞

为三参量线性蠕变模型长期弹性模量,通过蠕变试验特性曲线得到。

[0090]

如图7所示,当σz(t

∞

)/e《fc/e时,柱体承载是稳定安全的,fc指混凝土抗压强度设计值,当σz(t

∞

)/e≥fc/e时,柱体承载处于失稳状态。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。