1.本发明涉及人造岩心制备技术领域,更具体地,涉及一种匹配靶区物性和含油气性的大型人造岩心制作方法。

背景技术:

2.因受到天然岩心来源的限制,国内各研究机构在进行岩心流动及储层评价实验时除少量采用天然岩心外,绝大多数使用人造岩心。特别是用于测井响应物理模拟的大型岩心更是无法使用天然储层岩心,而天然露头岩心、特别是大尺寸的天然露头岩心除了获取困难之外,其物性与靶区物性不匹配,因此其测井响应值与储层真实情况相差甚远。综上所述,在油气田勘探开发中有必要制作匹配靶区物性的大型人造岩心来进行物理模拟实验。

3.目前常用的人造岩心制作方法有石英充填、石英砂磷酸铝烧结、环氧树脂胶结等几种,其中石英充填模型不含胶结物,其孔隙尺寸和孔隙结构等方面与天然岩心差别较大;石英砂磷酸铝烧结法制作岩心的重复性差;因此这两种人造岩心的应用受到限制。从岩心的相似性、制作的难易性和重复性等方面来看,环氧树脂胶结压制法具有更大优越性。但是在大型人造岩心制作中,环氧树脂胶结压制法的优越性不再适用,首先环氧树脂胶结剂的固化需要加热,而直径大于1米、高大于1米的大型人造岩心很难找到合适的烘箱进行加热;其次用于压制的常规液压系统只适用小岩心的压制压力范围,因此环氧树脂胶结压制法用于制作大型人造岩心不仅成本高且其可操作性不强。

4.因此有必要研发一种匹配靶区物性和含油气性的大型人造岩心制作方法,为储层评价提供物性相近的物理模型。

技术实现要素:

5.本发明为制造匹配靶区物性和含油气性的大型人造岩心,提供一种匹配靶区物性和含油气性的大型人造岩心制作方法。

6.为解决上述技术问题,本发明采用的技术方案是:

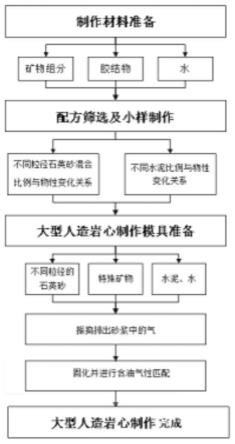

7.一种匹配靶区物性和含油气性的大型人造岩心制作方法,包括以下步骤:

8.s1.制作材料准备:对靶区储层天然岩块进行成分及粒度分析,并按照靶区储层天然岩块进行成分及粒度分布特点筛选人造岩心制作所需材料;

9.s2.小样制作:利用所述步骤s1筛选的材料制定配方,按照所述配方比例将所需材料混合得到不同配方的砂浆,将不同配方的砂浆倒入小样模具中制备小样;

10.s3.配方筛选:测试步骤s2所述小样的孔隙度和渗透率并与靶区孔隙度和渗透率进行比对,确定匹配靶区物性的人造岩心制作配方;

11.s4.大型人造岩心制作模具准备及大型人造岩心制作:根据岩心实验或者储层评价实验所需岩心尺寸制作模具,按照步骤s3筛选得到的配方及岩心实验或者储层评价实验所需岩心尺寸得到大型人造岩心的配方,将材料按比例混合,再与水泥和水按比例混合搅拌成可振捣的砂浆;

12.s5.将步骤s4搅拌均匀的砂浆装入步骤s4所述模具中,振捣排出砂浆中的气体;大型人造岩心初凝后拆除模具,继续养护至完全固化;

13.s6.大型人造岩心的油气性匹配:根据靶区储层含油气情况,对所述大型人造岩心进行含油气性匹配。密封抽真空,待所述岩心中的气体被抽出后向所述金属容器中注入定量的模拟油,使所述岩心定量饱和油。

14.在本方案中,为了制造匹配靶区物性和含油气性的大型人造岩心,需要先对靶区储层的天然岩块进行成分和粒度分析,根据分析结果筛选符合靶区储层天然岩块组成成分的材料进行制造;利用水泥作为胶结剂可以使岩心的孔喉连通性更好,而且更能反映地层真实情况,同时,利用水泥作为胶结剂不需要压机施压即可制备大型人造岩心;砂浆中的气体会导致岩心胶结不均匀,因此需要通过振捣排出砂浆中的气体。对大型人造岩心进行含油气性匹配可以更加准确对储层岩块进行分析、评价。

15.作为其中一种优选的方案,步骤s1中,所需材料包括基体材料、黏土矿物、特殊物质、水泥和水,所述基体材料包括石英砂、长石、方解石、白云石中的一种或几种的组合,所述黏土矿物包括伊利石、高岭石、绿泥石、蒙脱石中的一种或几种的组合,所述特殊物质包括菱铁矿、重晶石中的一种或几种的组合。

16.在本方案中,根据储层天然岩块成分及粒度分析结果,制作人造岩心所需材料及粒径分布范围均严格按照天然岩心的成分及粒度分布特点进行筛选。所用材料为不同粒径范围的石英砂、长石、方解石、白云石、粘土矿物、水泥、水和其他物质;其中不同粒径石英砂按照不同比例混合可控制人造岩心的孔隙度渗透率,粘土矿物包含伊利石、高岭石、绿泥石、蒙脱石等,水泥既可作为胶结剂,也可替代成分中的方解石,其他物质根据天然岩块成分分析而定,例如菱铁矿、重晶石等。

17.作为其中一种优选的方案,步骤s2中,人造岩心制作配方具体按以下步骤确定:

18.s21.将不同粒径基体材料按照不同比例混合,然后与靶区成分匹配含量的黏土矿物、特殊物质混合均匀,再与水泥、水按照不同的比例均匀的搅拌成可振捣的砂浆;

19.s22.将不同配方的砂浆装入准备好的小样模具中,使用振捣棒振捣排出砂浆中的气体;

20.s23.静置养护待样品完全固化后钻取小样岩心,小样岩心端面切磨平整后烘干;

21.s24.测试步骤s23中得到的小样岩心的孔隙度和渗透率,与靶区孔隙度和渗透率进行比对,寻找匹配靶区物性的人造岩心制作配方。

22.在本方案中,对比小样岩心与靶区岩块的孔隙度和渗透率,寻找与靶区物性匹配的小样,并将制作该小样的配方确定为靶区大型人造岩心的制作配方。通过这种方式确定大型人造岩心制作配方可以降低确定配方的时间成本和经济成本。小样的制作较为简单、快捷,先通过制作小样来确定配方,与直接制作大型人造岩心相比,效率更高,由于大型人造岩心的凝结时间较长,所用的材料较多,若所制作的大型人造岩心与靶区的物性不匹配,将会造成大大的浪费。

23.作为其中一种优选的方案,步骤s21中,所述基体材料中石英砂为多种粒径范围石英砂的组合。

24.在本方案中,石英砂的粒径对于模型靶区岩块粒度分布具有很大的影响,根据靶区岩块的粒度分析结果选择不同粒径范围的石英砂,可以提高大型人造岩心与靶区岩块的

匹配度,进而提高对靶区岩块评价分析的准确性。

25.作为其中一种优选的方案,所述石英砂的粒径为0.045毫米-15毫米。不同粒径的石英砂配合可以制作不同粒度分布的岩心。

26.作为其中一种优选的方案,步骤s3中,通过改变不同粒径石英砂的混合比例控制人造岩心的孔隙度,通过改变不同粒径石英砂的混合比例和水泥的用量控制人造岩心的渗透率。根据水泥用量影响岩心渗透率的规律,在制作靶区的人造岩心时可以根据该变化规律调整水泥的用量,提高确定靶区岩心制作配方的效率。与采用环氧树脂作为胶结剂的岩心制作方法相比,使用水泥不仅可以作为胶结剂,不需要压机对岩心进行施压;若使用环氧树脂作为胶结剂,其固化需要加热,而直径大于1米、高大于1米的大型人造岩心很难找到合适的烘箱进行加热;其次用于压制的常规液压系统只适用小岩心的压制压力范围,因此环氧树脂胶结压制法用于制作大型人造岩心不仅成本高且其可操作性不强。

27.作为其中一种优选的方案,步骤s24中,若制作的所有小样岩心均未匹配到靶区物性,则根据不同粒径石英砂混合比例与孔隙度渗透率变化关系、水泥比例与孔隙度渗透率变化关系;按照变化规律及靶区物性制作小样再次制作小样筛选配方,直至找到能够匹配靶区物性的配方。

28.在本方案中,先利用筛选出来的材料制作岩心小样,测试小样的参数,若小样的参数符合靶区储层天然岩块的参数,则根据小样的配方按比例增加材料用量即可;先制作小样进行测试能够有效避免浪费,直接制作大型人造岩心若岩心的参数与实际参数相差较大,会浪费大量的时间和材料。其中,小样的孔隙度和渗透率是关键参数,直接影响岩心与天然岩块的相似程度。根据对多个小样测试的结果,分析不同粒径石英砂混合比例与孔隙度渗透率变化关系、水泥比例与孔隙度渗透率变化关系,根据其变化规律制作符合靶区物性的人造岩心。

29.作为其中一种优选的方案,所述步骤s6中,将制作完成的所述岩心转入金属容器内,进行密封抽真空,待所述岩心中的气体被抽出后向所述金属容器中注入定量的模拟油,使所述岩心定量饱和油,匹配靶区储层的含油气性。

30.在本方案中,金属容器设有一个通油孔,该通油孔设有电磁阀;将需要匹配靶区含油气性的岩心放置于金属容器后,进行抽真空,待抽真空完毕后打开电磁阀通入模拟油使人造岩心定量饱和油,匹配储层含油气性。其中,模拟油的用量根据目标靶区含油饱和度计算得出,而模拟油是模拟原油粘度的成品油;通过这种方式将岩心与靶区储层的含油气性进行匹配,是人造岩心的含油气性更加接近靶区岩块的含油气性。

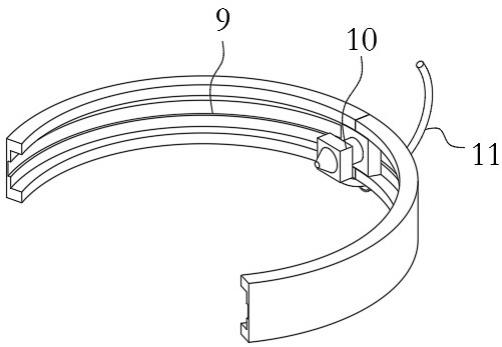

31.作为其中一种优选的方案,步骤s4中,所述模具包括筒体以及用于排出气体的振捣装置;所述筒体包括第一半圆筒和第二半圆筒;所述第一半圆筒和第二半圆筒相对设置且通过可拆卸连接形成所述筒体。

32.在本方案中,模具包括由两个半圆筒组成的筒体,还包括用于砂浆排气的振捣装置。将砂浆倒入模具后需要用振捣装置对砂浆进行排气,以保证岩心均匀固化,提高人造岩心的品质。由若干振捣棒进行矩阵排列,形成振捣装置,在砂浆倒入模具后把振捣装置放入砂浆内,人工操作振捣装置使振动砂浆,使其内部的空气排出,保证人造岩心的固化更加均匀。现有技术相比中常用直径为30厘米、高小于1米的模具进行制作,而本发明所提供的方法制作大型人造岩心可以使用直径和高度均大于1米的模具。

33.作为其中一种优选的方案,所述第一半圆筒和第二半圆筒通过法兰螺栓连接。根据岩心实验或者储层评价实验所需岩心尺寸制作模具,采用厚5毫米的高强度金属钢板圈制作成两个半圆形模具,分别为第一半圆筒和第二半圆筒,筒体的四周添加金属钢筋进行加固,两边法兰螺栓连接,四周焊接吊装把手,便于吊具的连接;大型人造岩心制作前将两个半圆形模具使用法兰螺栓连接成一个圆柱体,在模具内表面涂抹脱模剂,避免脱模时的粘连。

34.与现有技术相比,本发明的有益效果是:传统的人造岩心制作方法有石英充填、石英砂磷酸铝烧结、环氧树脂胶结等几种,其中石英充填模型不含胶结物,其孔隙尺寸和孔隙结构等方面与天然岩心差别较大;石英砂磷酸铝烧结法制作岩心的重复性差;环氧树脂胶结压制法在大型人造岩心制作中成本高且可操作性不强,环氧树脂胶结剂的固化需要加热,而直径大于1米、高大于1米的大型人造岩心很难找到合适的烘箱进行加热;其次用于压制的常规液压系统只适用小岩心的压制压力范围,能够适用于大型人造岩心压制的液压系统制作成本高且不实用。本发明利用水泥代替环氧树脂作为胶结剂制作大型人造岩心,解决了使用环氧树脂胶结需要大型压机和大型烘箱的问题,而且本方法通过小样制作模拟靶区岩块的物性和含油气性并总结不同材料用量对物性的影响规律,根据小样的配方按比例计算大型人造岩心的材料用量,使大型人造岩心与靶区岩心的匹配度更高。

附图说明

35.图1是本发明中大型人造岩心制作方法流程图。

36.图2是筒体整体结构示意图。

37.图3是筒体的主视图。

具体实施方式

38.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

39.实施例1

40.如图1所示,本实施例提供了一种匹配靶区物性和含油气性的大型人造岩心制作方法,利用该方法制作一种匹配粉细砂岩、含砾砂岩、砂砾岩储层物性和含油气性的大型人造岩心,包括以下步骤:

41.制作材料准备:

42.根据储层天然岩块成分及粒度分析结果,制作人造岩心所需材料及粒径分布范围均按照天然岩心的成分及粒度分布特点进行筛选。根据研究区天然岩块成分分析,储层岩性为细砂岩为主、局部中砂岩,主要矿物含有76%石英,6%长石,3%方解石,14%泥质,1%菱铁矿,2%重晶石。其中泥质包括:43.6%伊利石,17.8%高岭石,10.0%绿泥石,28.6%蒙脱石。孔隙度要求12-22%,渗透率要求0.1-120md。所用材料选择不同粒径范围的石英砂、长石、白云石、伊利石、高岭石、绿泥石、蒙脱石、重晶石、水泥和水;其中石英砂选用粒径0.045毫米、0.2~0.4毫米、0.4~0.8毫米、3~5毫米的石英颗粒,水泥既可作为胶结剂,也

可替代成分中的方解石。

43.为了匹配目标靶区的孔渗要求,首先进行配方筛选及小样制作:

44.根据小样尺寸计算所需材料用量,将不同粒径的石英颗粒按照不同的比例混合均匀,然后与靶区成分匹配含量的伊利石、高岭石、绿泥石、蒙脱石、菱铁矿、重晶石混合均匀,再与水泥、水按照不同的比例均匀的搅拌成可振捣的砂浆;将不同配方的砂浆装入准备好的小样模具中,使用振捣棒振捣排出砂浆中的气体。静置养护待样品完全固化后钻取小岩心,小岩心端面切磨平整后烘干,测试小岩心的孔隙度和渗透率,与研究区孔隙度和渗透率进行比对,寻找匹配研究区物性的人造岩心制作配方。

45.若是制作的所有岩心均未匹配到研究区物性,可寻找不同粒径石英砂混合比例与孔隙度渗透率变化关系、水泥比例与孔隙度渗透率变化关系,根据变化规律及研究区物性再次制作小样筛选配方,直到找到能够匹配研究区物性的配方。

46.根据小样测试,确定最终配方:石英砂选用63.9%粒径3.35-4.75毫米、28.5%粒径0.38-0.83mm、7.56%粒径0.045mm的石英颗粒;水泥用量占总物料的10%,水用量占总物料的10%,其余物料根据靶区矿物分析含量进行匹配。

47.大型人造岩心制作模具准备:

48.根据岩心实验或者储层评价实验所需岩心尺寸制作模具,为了进行随钻测井测试,需要制作高1米、直径1.2米的圆柱体大型人造岩心。模具采用厚5毫米、高1.25米、内径1.2米的高强度金属钢板圈制作而成;在模具内表面涂抹脱模剂。

49.大型人造岩心制作:

50.根据筛选出的配方放大制作尺寸(高度1m,直径1.2m圆柱体),计算该尺寸所需物料总量为2400kg,包含:1664kg石英砂、130kg长石、302kg泥质、22kg菱铁矿、43kg重晶石、240kg水泥,其中石英砂包含:1063kg3.35-4.75毫米、474kg0.38-0.83mm、126kg0.045mm的石英颗粒,其中泥质包含:132kg伊利石、54kg高岭石、30kg绿泥石、86kg蒙脱石。首先将不同粒径的石英砂混合均匀,然后与长石、粘土矿物、菱铁矿、重晶石混合均匀,再与水泥、240kg的水搅拌成可振捣的砂浆;将砂浆装入准备好的模具中,在装入砂浆过程中使用振捣棒振捣排出砂浆中的气体,直至完成所有砂浆的装填。待大型人造岩心初凝达到脱模强度后进行脱模,脱模后的人造岩心继续养护至完全固化。

51.大型人造岩心的油气性匹配:

52.在制作完成的“粉细砂岩、含砾砂岩、砂砾岩”大型人造岩心上沿径向钻取小岩心,钻取小岩心过程中同时向小岩心喷液氮进行冷却,避免松散;小岩心端面切磨平整后称取质量,然后放入烘箱中烘干,待小岩心质量不再减少,则小岩心烘干完成,称取质量,计算当前岩心含水饱和度为11.7%,烘干的小岩心测试得到孔隙度为23%、渗透率为37.3md,由此可获得“粉细砂岩、含砾砂岩、砂砾岩”大型人造岩心的孔隙度为23%、渗透率为37.3md和当前含水饱和度为11.7%。

53.根据目标靶区30%含油饱和度的要求计算所述岩心共需饱和油67l,将制作完成的所述岩心转入金属容器内,吊装时使用电子秤称重2480kg;岩心放入金属容器后,向金属容器中注入模模拟油并淹没所述岩心,然后将金属容器进行密封并抽真空,待金属容器中达到一定真空度后,停止抽真空,通入空气,利用大气压将模拟油压入岩心中,并利用金属容器上设置的u型管连通器观察容器中的液位变化,可大致计算模拟油进入岩心的量,待液

位变化量达到预期值时,将容器中的模拟油抽出,打开容器密封盖,对岩心称重为2546kg,计算共饱和油77l,计算含油饱和度为28.9%,符合目标靶区含油饱和度要求。

54.具体地,金属容器设有一个通油孔,该通油孔设有电磁阀;将需要匹配靶区含油气性的岩心放置于金属容器后,打开电磁阀通入模拟油使人造岩心淹没,然后进行抽真空,待抽真空完毕后通入空气,利用大气压将模拟油压入岩心中,定量饱和油,匹配储层含油气性。其中,模拟油的用量根据目标靶区含油饱和度计算得出,而模拟油是模拟原油粘度的成品油;通过这种方式将岩心与靶区储层的含油气性进行匹配,是人造岩心的含油气性更加接近靶区岩块的含油气性。

55.若目标靶区对含水饱和度有要求,按照上述方法可完成含水饱和度的建立。

56.至此,匹配“粉细砂岩、含砾砂岩、砂砾岩”储层物性和含油气性的大型人造岩心制作完成。

57.实施例2

58.如图1-2所示,本实施例提供了一种匹配靶区物性和含油气性的大型人造岩心制作方法,利用该方法制作一种匹配细砂岩为主、局部中砂岩储层物性和含油气性的大型人造岩心,包括以下步骤:

59.根据目标靶区矿物分析,该靶区主要矿物为:71.8%石英,9.7%长石,14.3%方解石,1%白云石,5.3%泥质,3%重晶石。其中泥质包括:91.2%伊利石,1%高岭石,3.9%绿泥石,5.2%蒙脱石。孔隙度要求3-13%,渗透率要求0.2-30md。

60.根据靶区要求准备长石、方解石、白云石、伊利石、高岭石、绿泥石、蒙脱石、重晶石、水泥、水和不同粒径范围的石英砂;其中水泥既可作为胶结剂,也可替代成分中的方解石。

61.为了匹配目标靶区的孔渗要求,首先进行配方筛选及小样制作:

62.根据小样尺寸计算所需材料用量,将不同粒径的石英颗粒按照不同的比例混合均匀,然后与靶区成分匹配含量的长石、方解石、白云石、伊利石、高岭石、绿泥石、蒙脱石、重晶石混合均匀,再与水泥、水按照不同的比例均匀的搅拌成可振捣的砂浆;将不同配方的砂浆装入准备好的小样模具中,使用振捣棒振捣排出砂浆中的气体。静置养护待样品完全固化后钻取小岩心,小岩心端面切磨平整后烘干,测试小岩心的孔隙度和渗透率,与研究区孔隙度和渗透率进行比对,寻找匹配研究区物性的人造岩心制作配方。

63.若是制作的所有岩心均未匹配到研究区物性,可寻找不同粒径石英砂混合比例与孔隙度渗透率变化关系、水泥比例与孔隙度渗透率变化关系,根据变化规律及研究区物性再次制作小样筛选配方,直到找到能够匹配研究区物性的配方。

64.根据小样测试,确定最终配方:石英砂选用66.7%粒径5-10毫米、33.3%粒径0.212-0.38mm的石英颗粒;水泥用量占总物料的5.2%,水用量占总物料的8%,其余物料根据靶区矿物分析含量进行匹配。

65.大型人造岩心制作模具准备:

66.根据岩心实验或者储层评价实验所需岩心尺寸制作模具,为了进行随钻测井测试,需要制作高1米、直径1.2米的圆柱体大型人造岩心。模具采用厚5毫米、高1.25米、内径1.2米的高强度金属钢板圈制作而成;在模具内表面涂抹脱模剂。

67.大型人造岩心制作:

68.根据筛选出的配方放大制作尺寸(高度1m,直径1.2m圆柱体),计算该尺寸所需物料总量为2500kg,包含:1795kg石英砂、2423kg长石、100kg方解石、25kg白云石、132.5kg泥质、75kg重晶石、130kg水泥,其中石英砂包含:1197kg5-10毫米、598kg0.212-0.38mm的石英颗粒,其中泥质包含:119kg伊利石、1.3kg高岭石、5.2kg绿泥石、7kg蒙脱石。首先将不同粒径的石英砂混合均匀,然后与长石、粘土矿物、菱铁矿、重晶石混合均匀,再与水泥、200kg的水搅拌成可振捣的砂浆;将砂浆装入准备好的模具中,在装入砂浆过程中使用振捣棒振捣排出砂浆中的气体,直至完成所有砂浆的装填。待大型人造岩心初凝达到脱模强度后进行脱模,脱模后的人造岩心继续养护至完全固化。

69.大型人造岩心的油气性匹配:

70.在制作完成的“细砂岩为主、局部中砂岩”大型人造岩心上沿径向钻取小岩心,钻取小岩心过程中同时向小岩心喷液氮进行冷却,避免松散;小岩心端面切磨平整后称取质量,然后放入烘箱中烘干,待小岩心质量不再减少,则小岩心烘干完成,称取质量,计算当前岩心含水饱和度为15.2%,烘干的小岩心测试得到孔隙度为17.1%、渗透率为12.8md,由此可获得“细砂岩为主、局部中砂岩”大型人造岩心的孔隙度为17.1%、渗透率为12.8md和当前含水饱和度为15.2%。

71.根据目标靶区35%含油饱和度的要求计算所述岩心共需饱和油82l,将制作完成的所述岩心转入金属容器内,吊装时使用电子秤称重2550kg;岩心放入金属容器后,向金属容器中注入模模拟油并淹没所述岩心,然后将金属容器进行密封并抽真空,待金属容器中达到一定真空度后,停止抽真空,通入空气,利用大气压将模拟油压入岩心中,并利用金属容器上设置的u型管连通器观察容器中的液位变化,可大致计算模拟油进入岩心的量,待液位变化量达到预期值时,将容器中的模拟油抽出,打开容器密封盖,对岩心称重为2607kg,计算共饱和油67l,计算含油饱和度为32.5%,符合目标靶区含油饱和度要求。

72.具体地,金属容器设有一个通油孔,该通油孔设有电磁阀;将需要匹配靶区含油气性的岩心放置于金属容器后,打开电磁阀通入模拟油使人造岩心淹没,然后进行抽真空,待抽真空完毕后通入空气,利用大气压将模拟油压入岩心中,定量饱和油,匹配储层含油气性。其中,模拟油的用量根据目标靶区含油饱和度计算得出,而模拟油是模拟原油粘度的成品油;通过这种方式将岩心与靶区储层的含油气性进行匹配,是人造岩心的含油气性更加接近靶区岩块的含油气性。

73.若目标靶区对含水饱和度有要求,按照上述方法可完成含水饱和度的建立。

74.至此,匹配“细砂岩为主、局部中砂岩”储层物性和含油气性的大型人造岩心制作完成。

75.实施例3

76.如图3所示,本实施例提供了一种匹配靶区物性和含油气性的大型人造岩心制作方法所使用的模具,包括筒体以及用于排出气体的振捣装置;筒体包括第一半圆筒和第二半圆筒;第一半圆筒和第二半圆筒相对设置且通过可拆卸连接形成筒体。利用实施例1或实施例2所提供的方法制作大型人造岩心可以使用直径为1米,高度1米以上的模具,而现有技术中所采用的模具的直径约为30厘米,远小于利用本发明提供的方法制作大型人造岩心所用的模具。

77.具体地,第一半圆筒和第二半圆筒通过法兰螺栓连接。根据岩心实验或者储层评

价实验所需岩心尺寸制作模具,采用厚5毫米的高强度金属钢板圈制作成两个半圆形模具,分别为第一半圆筒和第二半圆筒,筒体的四周添加金属钢筋进行加固,两边法兰螺栓连接,四周焊接吊装把手,便于吊具的连接;大型人造岩心制作前将两个半圆形模具使用法兰螺栓连接成一个圆柱体,在模具内表面涂抹脱模剂,避免脱模时的粘连。将砂浆倒入模具后需要用振捣装置对砂浆进行排气,以保证岩心均匀固化,提高人造岩心的品质。

78.进一步地,振捣装置包括若干呈矩阵的振捣棒。由若干振捣棒进行矩阵排列,形成振捣装置,在砂浆倒入模具后把振捣装置放入砂浆内,人工操作振捣装置使振动砂浆,使其内部的空气排出,保证人造岩心的固化更加均匀。

79.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。