1.本发明涉及钢管焊接缺陷检测领域,特别是一种用于检测钢管焊接数字射线图像 中缺陷的方法。

背景技术:

2.在钢管焊接过程中,受生产环境和制造工艺的影响,不可避免地出现各种焊接缺 陷,如气孔、裂纹、不熔合和溅射等。这些缺陷在很大程度上影响了产品的性能。检 测焊接缺陷并及时修复是非常重要的。目前,行业内常用的焊接检测方法有人工检测 和非破坏性检测,包括射线检测、涡流检测、渗透检测、超声波检测和磁粉检测。虽 然无损检测可以解决大部分重要的表面缺陷,但它需要专门的技术人员进行现场检测。 对于企业来说,在检测效率和经济成本上很难达标。在实际焊接中,应尽量避免剩余 材料的产生。对焊接区域的检测和对缺陷位置的再加工,有利于提高钢管的使用质量 和利用率。因此,提高焊接缺陷检测的质量和效率就显得尤为重要。

3.目前,钢管焊缝通常采用无损检测方法,其中x射线是最常用的方法。x射线焊 缝检测根据图像的不同分为射线胶片检测和数字检测。前者主观性强,容易产生误判, 而后者利用计算机算法进行图像识别和检测。为了减轻人工分析的困难,目前已经开 发了一些自动化或半自动化技术。特别地,依靠传统计算机视觉或浅层机器学习的自 动分析已经在该领域得到了一些应用。遗憾的是,由于存在各种挑战,如焊缝的几何 形状,较低的对比度和不一致的亮度,以及外观差异较大的缺陷,此类方法在实际焊 接应用中并没有被广泛采用。最近,人们对机器学习和深度学习的兴趣激增,特别是 在图像分析方面。深度学习模型是通过从包含数千或数百万例子的大量数据集中学习 而开发的。对于许多无损检测应用来说,有注释的训练数据资源是有限的,因此,深 度学习的潜力可能没有得到充分的利用。当前该领域常采用目标检测或者语义分割模 型以发现和定位缺陷的位置,但此类方法均属于监督学习方法,自然训练实例的不足 导致模型无法有效地的被优化,在实际中性能较差。

4.综上所述,大多数相关企业仍然采用传统的人工观测的方法,这种方法主观因素 多,检测效率低,容易造成焊接质量问题。而自动方法因为种种原因,例如,特征表 能力不足或人工标记样本数量不足,难以取得满意的性能。因此,有必要提供一种用 于检测钢管焊接数字射线图像中缺陷的方法,以解决上述问题。

5.中国专利号cn111738991a涉及一种焊缝缺陷的数字射线检测模型的创建方法。 其工作原理是:运用数字图像处理技术提取出图像中的焊缝;通过运用图像增强技术 对焊缝图像进行样本数量的扩充;利用搭建的深度学习模型和设计的损失函数来训练 模型,能够从现有的缺陷图像中学习缺陷规律,使用深度神经网络能够更加灵活的对 所有待测图像进行批处理,更灵活且性能更加稳定,保证模型较高的召回率和一定的 准确率;通过对模型的封装保存方便对模型的调用和使用。减少人为工作量,提高工 作效率。但该专利在使用时,特征表能力不足或人工标记样本数量不足,难以取得满 意的性能。使用存在缺陷。

部分的描述;

26.b2:采用了多个特征存储模块,用于存储训练时选取的有代表性的特征,在测试 阶段中利用存储的特征来重建输入图像。

27.优选的方案中,b1中增强特征关于图像中主要部分的描述的步骤是:

28.c1:通过变形模块将其变为(h

×

w)

×

c,通过聚类算法将h

×

w个维度为c的一维 向量聚类成k类,得到k个类心,每个类心向量维度为c维;

29.其中c,h和w分别为特征的通道数;

30.c2:通过变形模块将其变为(h

×

w)

×

c,然后按照下式来计算特征图上每个位置 f_i与聚类中心向量μ_j之间的相似度s_ij:

[0031][0032]

其中i∈(1,2,

…

,w*h),j∈(1,2,

…

,k),j^'∈(1,2,

…

,k)。α控制相似度分布 的形状,在本技术的方案中,α=1是一个常规的选择;

[0033]

c3:相似度归一化:

[0034]

c4:计算损失l_cluster以增强特征对图像中主要部分的描述能力:

[0035][0036]

其中kl为kullback-leibler散度。

[0037]

优选的方案中,b2中用存储的特征来重建输入图像的步骤是:

[0038]

d1:计算特征图上每个位置q_i与每个存储单元m_j之间的距离:

[0039][0040]

其中i∈(1,2,

…

,w*h),j∈(1,2,

…

,n),j^'∈(1,2,

…

,n);

[0041]

d2:求出输入向量q_i的重建结果q^^i:

[0042]

d3:对损失函数进行约束:

[0043]

d4:最初输入图像计算重建损失:

[0044]

r和c表示图像的第r行和第c列;

[0045]

d5:整个系统的损失函数如下式:

[0046][0047]

优选的方案中,s3中模型参数优化训练的步骤是:

[0048]

e1:计算重建图像和输入图像之间的差值图像:

[0049]

e2:二值化处理:

[0050]

r和c表示图像的第r行和第c列。β为一个常数,β=0.7是一个常规选择。th_val 也是一个常数;

[0051]

计算平均灰度值作为th_val:

[0052]

s为集合中图像张数,h和w分别为图像的高度和宽度。d

io

(s,r,c)表示第s张 差值图像中的位于第r行、第c列的像素灰度值。

[0053]

优选的方案中,缺陷位置确定方法为:通过二值化结果图像中非零像素位置将被 判断为缺陷所在位置,如果没有非零像素,则该图像中没有缺陷。

[0054]

本发明提供了一种用于检测钢管焊接数字射线图像中缺陷的方法,通过采用以上 的方案,通过定制的预处理算法,提高了dr图像清晰度,增加了缺陷与背景的区分 度;构建新颖的图像重建深度卷积网络模型,提高网络的特征提取能力和图像重建 的精确性,稳定性,使重建图像与输入图像之间的差分结果更稳健,实现了缺陷检测 的稳定性和精确性的统一。本发明能够实时检测钢管焊缝中的裂纹﹑未焊透﹑未熔合 ﹑咬边﹑条形﹑圆形﹑飞溅等各类缺陷,优选的方案中,在保证缺陷误检率的基础上, 获得了较高的焊缝缺陷检测率。在提高检测速度的同时,极大的降低了人工缺陷检测 的工作量。

附图说明

[0055]

下面结合附图和实施例对本发明作进一步说明:

[0056]

图1是一张没有缺陷的钢管焊缝dr图像;

[0057]

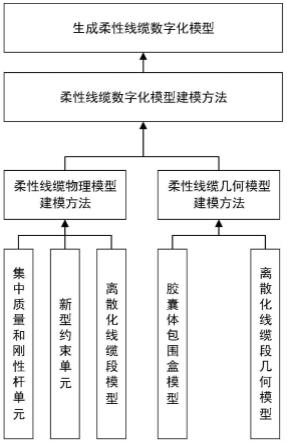

图2是一种符合本技术要求的网络模型的实施例;

[0058]

图3是聚类模块中一种生成聚类中心的示意图;

[0059]

图4是聚类模块中一种计算聚类损失的示意图;

[0060]

图5是一种训练流程的示意图;

[0061]

图6是图5所示训练流程中,一种验证子流程的示意图;

[0062]

图7是图6中一种计算二值化分割阈值的示意图;

[0063]

图8是当训练完成后,一种实际工作中缺陷检测的流程示意图。

具体实施方式

[0064]

实施例1:

[0065]

一种用于检测钢管焊接数字射线图像中缺陷的方法,包括以下步骤:

[0066]

s1、采集多个dr图像,扩大样本数据集,对多个dr图像进行预处理,并构造训 练数据集合;

[0067]

s2、构建基于图像重建的深度卷积网络模型,该网络模型至少包含一个基于卷积 网络的编码器和一个对应的解码器;

[0068]

s3、进行模型参数优化训练,利用训练数据集以优化网络参数,并得到优化后的 网络模型;

[0069]

s4、将采集的dr图像输入优化后的网络模型进行推理,得到重建的图像;将重 建图像与输入图像进行差分运算,并将差分结果进行二值化以获得最终缺陷位置;

[0070]

通过以上方法,获得最终缺陷位置。

[0071]

优选的方案中,在步骤s1中,用于构造训练数据集合的dr图像中应不包含缺陷, 多个dr图像进行图像增强处理;

[0072]

对多个dr图像进行预处理的步骤为:

[0073]

a1:将多通道图像转换为单通道灰度图,转换函数为:

[0074]

f0(r,c)=0.299

×

r(r,c) 0.587

×

g(r,c) 0.114

×

b(r,c)

[0075]

其中,f0(r,c)为转换后的灰度图像,r(r,c),g(r,c)和b(r,c)分别为输入图像 的红色、绿色和蓝色通道图像。r和c表示图像的第r行和第c列;

[0076]

a2:采用直方图均衡化以强调图像的对比度;

[0077]

a3:采用中值滤波以过滤图像中的脉冲型噪声;

[0078]

a4:采用其他非线性变化函数对图像对比度进行调整,函数为:其中,f0(x,y)为输入单通道图 像,f(x,y)为输出图像,a和b分别为f0(x,y)的最小灰度值和最大灰度值。

[0079]

优选的方案中,图像增强处理包括直接和间接扩大样本数量,直接扩大样本数量 的方法包括额外进行现场图像采集,生成对抗模型、变分自动编码器模型深度模型生 成额外的图像,间接扩大样本数量的方法包括图像进行平移、尺度缩放、旋转、剪切、 镜像、灰度抖动、模板消除处理。

[0080]

优选的方案中,卷积网络模型设计网络模块为:relu”块为激活层;“maxpool

”ꢀ

块为最大池化层;“resize”块为2倍分辨率上采样层;“concat”块为特征拼接层,

ꢀ“

cluster_n”和“memory_n”分别为特征聚类层和特征存储层;

[0081]

编码器用于将输入的图像编码为多尺度的描述特征,解码器用于将描述特征翻译 为二维图像;

[0082]

优选的方案中,步骤s2中基于图像重建的深度卷积网络模型的步骤是:

[0083]

b1:特征聚类层仅工作在训练过程中,通过损失设计以增强特征关于图像中主要 部分的描述;

[0084]

b2:采用了多个特征存储模块,用于存储训练时选取的有代表性的特征,在测试 阶段中利用存储的特征来重建输入图像。

[0085]

优选的方案中,b1中增强特征关于图像中主要部分的描述的步骤是:

[0086]

c1:通过变形模块将其变为(h

×

w)

×

c,通过聚类算法将h

×

w个维度为c的一维 向量聚类成k类,得到k个类心,每个类心向量维度为c维;

[0087]

其中c,h和w分别为特征的通道数;

[0088]

c2:通过变形模块将其变为(h

×

w)

×

c,然后按照下式来计算特征图上每个位置 f_i与聚类中心向量μ_j之间的相似度s_ij:

[0089][0090]

其中i∈(1,2,

…

,w*h),j∈(1,2,

…

,k),j^'∈(1,2,

…

,k)。α控制相似度分布 的形状,在本技术的方案中,α=1是一个常规的选择;

[0091]

c3:相似度归一化:

[0092]

c4:计算损失l_cluster以增强特征对图像中主要部分的描述能力:

[0093][0094]

其中kl为kullback-leibler散度。

[0095]

优选的方案中,b2中用存储的特征来重建输入图像的步骤是:

[0096]

d1:计算特征图上每个位置q_i与每个存储单元m_j之间的距离:

[0097][0098]

其中i∈(1,2,

…

,w*h),j∈(1,2,

…

,n),j^'∈(1,2,

…

,n);

[0099]

d2:求出输入向量q_i的重建结果q^^i:

[0100]

d3:对损失函数进行约束:

[0101]

d4:最初输入图像计算重建损失:

[0102]

r和c表示图像的第r行和第c列;

[0103]

d5:整个系统的损失函数如下式:

[0104][0105]

优选的方案中,s3中模型参数优化训练的步骤是:

[0106]

e1:计算重建图像和输入图像之间的差值图像:

[0107]

e2:二值化处理:

[0108]

r和c表示图像的第r行和第c列。β为一个常数,β=0.7是一个常规选择。th_val 也是一个常数;

[0109]

计算平均灰度值作为th_val:

[0110]

s为集合中图像张数,h和w分别为图像的高度和宽度。d

io

(s,r,c)表示第s张 差值图像中的位于第r行、第c列的像素灰度值。

[0111]

优选的方案中,缺陷位置确定方法为:通过二值化结果图像中非零像素位置将被 判断为缺陷所在位置,如果没有非零像素,则该图像中没有缺陷。

[0112]

实施例2:

[0113]

结合图1~8进一步说明:

[0114]

针对钢管焊接的dr图像进行处理。图x给出了本技术实施例提供的钢管焊接缺 陷检测方法的一种示意性流程图,可以包括以下几个步骤:

[0115]

构造训练数据集合。构成训练的数据集合是现场采集的dr图像,本技术的特征 在于,图像中无需缺陷存在。在现代化生产过程中,以当前的焊接工艺水平,无缺陷 图像的收集难度要远低于有缺陷的图像。因此,在实际应用中可以较为方便地收集到 足够数量的用于训练的图像。注意,足够数量并未指定固定的张数。考虑到模型参数 的训练过程可以在长时间的调试过程中不断迭代,这里可以是多张。图1给出了一张 训练图像的示例,注意,该图像中焊缝的方向,宽度,灰度以及对比度等不应作为唯 一标准。针对采集的图像,需要对图像进行预处理。作为一种实现方式,预处理步骤 可以为:

[0116]

如果图像为多通道图像,转换为单通道灰度图。以常见3通道rgb图像转换为单 通道灰度图为例,一种转换函数为:

[0117]

f0(r,c)=0.299

×

r(r,c) 0.587

×

g(r,c) 0.114

×

b(r,c)

ꢀꢀ

(1)

[0118]

其中,f0(r,c)为转换后的灰度图像,r(r,c),g(r,c)和b(r,c)分别为输入图像的红色、 绿色和蓝色通道图像。r和c表示图像的第r行和第c列。注意,该转换函数符合国际电 信联盟推荐的bt.601-7建议书,但不应作为唯一转换标准。

[0119]

采用直方图均衡化以强调图像的对比度;

[0120]

采用中值滤波以过滤图像中的脉冲型噪声,注意,中值滤波模板的尺寸,形状可 以根据不同设备采集的图像来针对设计,不应作为唯一限制。

[0121]

采用其他非线性变化函数对图像对比度进行调整,例如以下函数:

[0122][0123]

其中,f0(x,y)为输入单通道图像,f(x,y)为输出图像,a和b分别为f0(x,y)的最小 灰度值和最大灰度值。

[0124]

由于在训练过程中,样本数据集中的样本数量越大,其参数泛化能力更高,因此, 还需要对图像进行数据增强处理。其中,本技术所述的数据增强,指直接或间接扩大 样本数据集中的样本数量。其中直接扩大样本数量的方法包括额外进行现场图像采集, 或通过生成对抗模型、变分自动编码器模型等深度模型生成额外的图像。间接扩大样 本数量的方法包括但不限于将批注后的图像进行平移、尺度缩放、旋转、剪切、镜像、 灰度抖动、模板消除等处理。

[0125]

构建基于图像重建的深度卷积网络模型。图2给出了一种可选的实现方式。图2 中,c

out

×cin

×h×

w块为卷积层,其中c

out

,c

in

,h,w分别为卷积核的输出通道数 (卷积核个数)、输入通道数、高度和宽度;“relu”块为激活层;“maxpool”块为 最大池化层;“resize”块为2倍分辨率上采样层;“concat”块为特征拼接层。上 述这些层均为卷积网络模型设计中常见的网络模块。“cluster_n”和“memory_n”分 别为特征聚类层和特征存储层,为本技术所示例模型中特有的模块。整个网络由编码 器和解码器两部分组成。编码器用于将输入的图像编码为多尺度的描述特征,解码器 用于将描述特征翻译为二维图像。注意的是,图2中采用了3个尺度的编码器和解码 器,但该层数不应作为唯一配置。

[0126]

图2中采用了三个特征聚类模块:“cluster_1”、“cluster_2”和“cluster_3”。 聚类模块仅工作在训练过程中,通过损失设计以增强特征关于图像中主要部分的描述。 其工作模式分为两步:

[0127]

在第一阶段训练中,其工作模式如图3所示。设编码器侧面输出的特征维度为 c

×h×

w,其中c,h和w分别为特征的通道数,高度和宽度。首先通过变形模块将其 变为(h

×

w)

×

c,然后通过聚类算法将h

×

w个维度为c的一维向量聚类成k类,即得到 k个类心,每个类心向量维度为c维。

[0128]

在第二阶段训练中,其工作模式如图4所示。设编码器侧面输出的特征维度为 c

×h×

w,其中c,h和w分别为特征的通道数,高度和宽度。首先通过变形模块将其 变为(h

×

w)

×

c,然后按照下式来计算特征图上每个位置fi与聚类中心向量μj之间的相 似度s

ij

:

[0129][0130]

其中i∈(1,2,

…

,w*h),j∈(1,2,

…

,k),j

′

∈(1,2,

…

,k)。α控制相似度分布的形状,在本申 请的方案中,α=1是一个常规的选择。

[0131]

然后对于相似度分布进行如下所示的归一化:

[0132][0133]

最后通过计算损失l

cluster

以增强特征对图像中主要部分的描述能力。其定义为:

[0134][0135]

其中kl为kullback-leibler散度。

[0136]

图2中采用了三个特征存储模块:“memory_1”、“memory_2”和“memory_3”。 特征存储单元用于存储训练时选取的有代表性的特征。然后在测试阶段中利用存储的 特征来重建输入图像。考虑到本技术方案中在训练阶段只采用了没有缺陷的样本,因 此在测试阶段中若输入有缺陷的图像,则可以认为是将无缺陷的样本组合起来以重建 缺陷图像。在这种情况下,能够有效地的去除图像中的缺陷。具体来说,设m= {m1,m2,

…

,mn}∈rn×c是一个实值的矩阵,其中n表示存储向量的个数,c表示存储向量 的维度。类似聚类模块,设存储模块的输入特征的维度为c

×h×

w,其中c,h和w分 别为特征的通道数,高度和宽度。首先通过变形模块将其变为(h

×

w)

×

c,然后按照 下式计算特征图上每个位置qi与每个存储单元mj之间的距离:

[0137][0138]

其中i∈(1,2,

…

,w*h),j∈(1,2,

…

,n),j

′

∈(1,2,

…

,n)。得到所有wi后,输入向量qi的重 建结果可以由下式确定:

[0139][0140]

考虑到存储单元应保留输入特征向量的代表性部分,其数值应该是较为稀疏的, 因此,每个存储单元引入下列损失函数进行约束:

[0141][0142]

最后,重建的结果图像需要和最初输入图像x之间计算如下的重建损失:

[0143][0144]

其中,r和c表示图像的第r行和第c列。综上所述,整个系统的损失函数如下式所 示:

[0145][0146]

其中,a0 a1 a2 a3 b1 b2 b3=1。在本技术的方案中,a0=0.8,=0.8,b1=b2=b3=0.05是一个常规的选择。

[0147]

进行模型参数优化训练。一种模型训练的流程如图5所示。该训练流程中需要构 建验证样本集合。本技术中构建验证样本集合的过程和训练样本集合保持一致。其中, 一种验证流程如图6所示。下面先对图5中的部分步骤进行详细说明。网络前向推理 后得到的特征参与计算上述损失并通过该损失计算s02,在s02中,一种优化 策略是采用随机梯度下降法,并设置动量值为0.9,权重衰减系数为0.001。s03中 判断是否进入验证阶段的标准可以设置为网络前向传播-反向优化固定次数后进行, 比如500次迭代后开始执行验证步骤s04。当s04的输出满足一定条件时,s05输出 训练过程结束信号。下面对s04对应的一种实施例,即图6中的部分步骤进行详细说 明。s06获取网络前向推理结果,即针对输入图像x的一张重建图像后,首先根据下 式计算重建图像和输入图像之间的差值图像:

[0148][0149]

可以看到,d

io

和具有类似的计算形式。然后对d

io

进行二值化得到二值图像db

io

, 一种二值化的方法如下式所示:

[0150][0151]

其中,r和c表示图像的第r行和第c列。β为一个常数,β=0.7是一个常规选择。 th

val

也是一个常数,该常数的计算方法如图7所示。首先,选取验证样本中所有带有 缺陷的图像作为一个图像集合。逐一输入集合中图像至s10中并获取该图像的重建图 像。s11用于计算两张图像之间的差值图像,并保存在计算机中。s12中进行对输入 图像的计数,若达到固定数值则可开始计算所有保存图像的平均灰度值。该固定数值 选择集合中图像总数是一个常规选择。s13按照下式计算所有保存的差值图像的平均 灰度值,并将该值作为th

val

。

[0152][0153]

其中,s为集合中图像张数,h和w分别为图像的高度和宽度。d

io

(s,r,c)表示第s 张差值图像中的位于第r行、第c列的像素灰度值。

[0154]

实际工作中,将采集的dr图像输入优化后的网络模型进行推理,得到重建的图 像;将得到的重建图像于输入图像进行差分运算,并将差分结果进行二值化以获得最 终缺陷位置。图2给出了一种实现该流程的示意图。实际工作时,前端设备会实时采 集焊缝的dr图像并输入到本技术设计的处理系统。首先,利用训练好的网络模型对 单张图像进行推理,并得到重建图像。计算重建图像和输入图像之间的差值图像,计 算方法如公式(11)所示。对差值图像进行二值化,计算方法如公式(12)所示。最后, 因为此时已经得到二值化结果图像,因此图像中非零像素位置将被判断为缺陷所在位 置。如果没有非零像素,则该图

像中没有缺陷。

[0155]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申 请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保 护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等 同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。