1.本发明涉及航空航天技术领域,更为具体的,涉及一种飞行器头部驻点烧蚀区域的碳基防热材料烧蚀预测方法。

背景技术:

2.传统的烧蚀防热材料是基于硅基材料,其烧蚀预测方法基于气液两相流或者气/气两相流原理:即考虑高温硅基烧蚀防热材料在高温下气化,通过给定边界条件,如气体引射,求解外流气体动力学方程来动态获得烧蚀形貌和烧蚀质量损失流量。随着航空航天技术的发展,目前高速飞行器采用了比传统硅基材料更轻质,力学强度更坚固,更耐高温,烧蚀质量更少的新型碳基复合材料作为防热材料。

3.新型烧蚀防热材料的应用,给高速烧蚀飞行器的热防护设计带来了新的挑战。新型烧蚀防热材料采用的碳基复合材料由碳纤维编织物、酚醛填充树脂和无机改性颗粒(如锆化硅)组成。在极端高温下,不同组分发生化学反应,一方面产生气体引射,气体引射带来的质量损失是小量;另一方面在材料表面形成硅基熔融层保护表层一下的防热材料免受热流和高温气体侵蚀,避免发生热解。换句话说,新型碳基复合材料的烧蚀剥离是一层一层地被剥离,高温只能融化表面碳基复合材料,然后熔融层被气动力剥离;而传统的硅基材料,一旦受热,整个硅基结构都会形成熔融物,被气动力以块状的形式剥离。此外,由于硅基熔融层巨大的表面张力,其无法维持液体薄膜的物理形态,而是以液滴的形式与尚未反应的无机颗粒共同附着在材料表面。高速气流经过烧蚀材料表面,通过气动力将颗粒和液滴剥离表面,从而使得烧蚀材料界面后退,如图1a、图1b所示。

4.综上所述,新型碳基烧蚀材料的烧蚀质量剥离过程与传统硅基材料完全不同,这导致新型高速飞行器的烧蚀热防护设计异常困难,传统的预测方法完全无法适用。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种飞行器头部驻点烧蚀区域的碳基防热材料烧蚀预测方法,解决了新型碳基复合材料烧蚀质量和界面后退速度无法预测的难题,实现了从0到1的突破,易于推广应用,潜在工业经济效益好等。

6.本发明的目的是通过以下方案实现的:

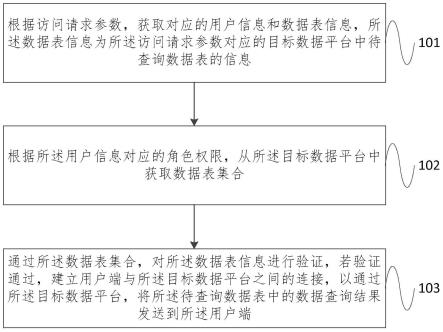

7.一种飞行器头部驻点烧蚀区域的碳基防热材料烧蚀预测方法,包括步骤:碳基防热材料损失质量的物理过程包括气动力剥离烧蚀颗粒物理过程,在气动力剥离烧蚀颗粒物理过程中,利用烧蚀颗粒气动力剥离速度规律,并采用hiemenz流动作为驻点流模型计算气动力剥离烧蚀颗粒引起的烧蚀质量损失;基于烧蚀质量损失计算结果,预测烧蚀质量剥离和烧蚀壁面后退速度。

8.进一步地,所述利用烧蚀颗粒气动力剥离速度规律,并采用hiemenz流动作为驻点流模型计算气动力剥离烧蚀颗粒引起的烧蚀质量损失,包括子步骤:

9.s1,计算在驻点流条件下考虑颗粒和流体惯性效应修正的颗粒启动速度;

10.s2,计算得到的颗粒启动速度等于烧蚀颗粒的剥离速度,也就是烧蚀材料的质量损失速度或界面后退速度。

11.进一步地,在步骤s1中,包括子步骤:

12.s11,初步测量碳基复合材料里碳基纤维和无机颗粒的直径范围d

p

和颗粒密度ρ

p

,对于氧化硅熔融层形成的液滴直径和密度能够确定性地获得;

13.s12,通过正激波和脱体激波关系式计算空气的物理参数,所述空气的物理参数包括气体密度ρf、气流的运动粘性系数ν,计算颗粒密度和气体密度之比ρr,即ρr=ρ

p

/ρf;

14.s13,计算hiemenz流动的边界层特征长度其中b是hiemenz流动的挤压率;

15.s14,计算决定烧蚀颗粒惯性的重要参数st,其中st给定方法为:

[0016][0017]

其中,τ

p

为粉体响应特征时间,τf为表示流体特征时间;

[0018]

s15,计算颗粒周围流体惯性re

x

,re

x

的给定方法为:

[0019][0020]

其中,x

p

为烧蚀颗粒远离驻点的位置;

[0021]

s16,对流场进行数学建模,计算流场区域内颗粒及气流的动力学信息;

[0022]

s17,以粉体颗粒移动直径范围d

p

内的一个直径时,所具有的速度为颗粒启动速度,即剥离速度v

p0

,该剥离速度v

p0

从步骤s16计算出的动力学信息中提取;

[0023]

s18,以步骤s14中的st和步骤s15中的re

x

为标准,对步骤s16中的颗粒启动速度进行无量纲化;

[0024]

s19,以步骤s18中的无量纲化颗粒启动速度进行曲线拟合,获得无量纲化颗粒启动速度的拟合关系式v

p0

~(d

p

,ρr,b,ν)。

[0025]

进一步地,在步骤s11中,利用采样法初步测量碳基复合材料里碳基纤维和无机颗粒的直径范围d

p

和颗粒密度ρ

p

。

[0026]

进一步地,在步骤s11中,对于氧化硅熔融层形成的液滴直径和密度能够确定性地获得具体为采用查表精确获得,颗粒信息和防热材料密切相关,从而能够根据查表确定性的获得。

[0027]

进一步地,在步骤s16中,所述计算流场区域内颗粒及气流的动力学信息具体为采用pr-dns方法。

[0028]

进一步地,表征流体惯性的流动雷诺数随着远离驻点位移的增加而增加。

[0029]

进一步地,所述hiemenz流动为全场非均匀加速流动。

[0030]

进一步地,包括步骤:所述碳基防热材料损失质量的物理过程还包括气体引射物理过程,在气体引射物理过程中,采用气固界面两相流化学反应计算软件进行计算气体引

射引起的烧蚀质量损失;基于两个子物理过程的烧蚀质量损失计算结果,预测烧蚀质量剥离和烧蚀壁面后退速度。

[0031]

进一步地,所述气固界面两相流化学反应计算软件为现有软件。

[0032]

本发明的有益效果包括:

[0033]

本发明提供一种基于新型碳基防热材料的高速飞行器头部驻点热烧蚀区域的烧蚀质量和烧蚀界面后退速度预测方法,该方法利用新发现的驻点流区域的微米颗粒输运规律作为界面气固两相流软件的动态边界层条件,来实现烧蚀质量和烧蚀界面后退速度的瞬时预测,解决了新型碳基复合材料烧蚀质量和界面后退速度无法预测的难题,实现了从0到1的突破。

[0034]

本发明提供的技术方案逻辑框架清晰,易于推广应用,潜在工业经济效益好。

附图说明

[0035]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0036]

图1a为在a)阶段的新型碳基防热材料的烧蚀质量损失示意图;

[0037]

图1b为在b)阶段新型碳基防热材料的烧蚀质量损失示意图;

[0038]

图2为高速飞行器头部驻点流烧蚀区域示意图;

[0039]

图3为在高空20公里左右的高速巡航条件下,高速飞行器头部驻点流区域模化为hiemenz流动的示意图;

[0040]

图4为颗粒水平启动滑移速度随颗粒启动位变化曲线;

[0041]

图5为本发明实施例的驻点流区域多物理烧蚀质量计算方法示意图。

具体实施方式

[0042]

本说明书中所有实施例公开的所有特征,或隐含公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合和/或扩展、替换。

[0043]

本发明旨在解决基于新型碳基复合材料的高速飞行器头部驻点热烧蚀区域的烧蚀质量和烧蚀界面后退速度预测问题,为解决新型碳基防热材料烧蚀质量无法预测难题提供了技术手段,是从0到1的突破。具体而言,采用多物理耦合技术,发明了一种烧蚀质量和烧蚀界面后退速度的预测技术体系(质量预测、后退速度预测等)。该方法利用本发明的发明人最新发现的微米颗粒输运规律作为界面气固两相流物理过程的边界层条件,结合界面物理的计算软件,开发实现了一种动态瞬时预测烧蚀质量剥离和烧蚀壁面后退的方法,且本发明提供的技术方案逻辑框架清晰,易于推广应用,潜在工业经济效益好。

[0044]

在具体实施方式中,具体涉及一种新型碳基复合材料在驻点流区域极端高温的热烧蚀条件下,被高速外流气动力剥离微米级烧蚀颗粒(碳基纤维、二氧化硅和氧化锆等组分)的预测方法,具体包括基于新发现的纳米颗粒输运规律提出微米颗粒剥离的基本原理和结构,并构思了技术方案实现在高速飞行器应用中的烧蚀质量和防热材料界面后退速度的预测等,其中包括微米级烧蚀颗粒在驻点流气动环境下启动速度的计算方案等,详述如

下:

[0045]

如图1a、图1b所示,为新型碳基防热材料的烧蚀质量损失示意图。碳基复合材料的烧蚀质量损失分为两个部分:阶段a),如图1a所示,材料受热与高温气流发生化学反应,产生气体引射,并在表面形成硅基熔融层保护底部材料,硅基熔融层由于巨大的表面张力形成液滴;阶段b),高速气动力剥离液滴颗粒、无机颗粒填充物和碳基纤维。阶段a)和阶段b)共同构成一个烧蚀质量损失的子周期,烧蚀材料周而复始地重复阶段a)和阶段b)。

[0046]

关于微米级烧蚀颗粒在驻点流气动环境下启动速度的计算,本发明的发明构思如下:新型碳基复合材料在高温下会形成气体引射和硅基熔融层,气体引射导致的质量损失相对于硅基熔融层来说是小量。所以,新型碳基复合材料的质量损失主要是:硅基熔融层巨大的表面张力形成的液滴、材料本身的碳基纤维和未来得及反应的无机颗粒填充物,这三种颗粒物被高速气动力的剥离过程,如图1a、图1b所示。因此,在经过创造性的思考后,本发明的发明人认为:首先需要提炼颗粒物被驻点流气动力剥离的物理模型,以及在这个物理模型下微颗粒在驻点流启动速度的一般输运规律,这些是本发明技术方案的基础,在进一步的创造性思考后,本发明实施例的技术方案原理示意如图2和图3所示。图2为高速飞行器头部驻点流烧蚀区域示意图,δd是脱体激波距离,r是钝头飞行器的特征半径。图3为在高空20公里左右的高速巡航条件下,高速飞行器头部驻点流区域模化为hiemenz流动的示意图。u1,a1,t1是激波前自由来流的速度、音速和温度;u2,a2,t2是激波后高焓气流的速度、音速和温度;u

δ

,a

δ

,t

δ

是驻点区气流的速度、音速和温度;os是驻点区曲线物面的弧长,xs是驻点区曲线物面模化为hiemenz流动后在笛卡尔坐标系的水平坐标,xs×

δ是hiemenz流动区域的数值计算域,ma

δ

是hiemenz流动区域的特征马赫数。

[0047]

本发明实施例采用hiemenz流动作为驻点流模型进行高精度直径数值模拟来提炼颗粒输运规律。b是hiemenz流动的挤压率(加速率),ν是气流的运动粘性系数,是hiemenz流动的边界层特征长度,特征速度定义为当地速度定义为u

x

=bx=u

∞

x

*

,x

*

=x/δ是驻点区域的任意水平坐标,上标*表示无量纲量。当θ是小量的时候,基于曲线坐标和直角坐标的两个变量os和xs近似相等,如图3示。st为颗粒惯性,re

x

表征流体惯性,为颗粒周围流体惯性。需要强调的是,hiemenz流动是全场非均匀加速流动,表征流体惯性的流动雷诺数随着远离驻点位移的增加而增加。

[0048]

本发明考虑到了颗粒和气流的惯性效应,将颗粒和气流的惯性效应作为修正项,修正示踪粒子或中性浮力颗粒的输运速度,进而获得在驻点流条件下考虑颗粒和流体惯性效应的颗粒启动速度。根据本发明的发明人的进一步研究分析,静止颗粒的启动速度等于烧蚀颗粒的剥离速度,也就是烧蚀材料的质量损失速度或界面后退速度。因此,基于上述发明构思,在具体实施过程中,本发明提供了一种微米级烧蚀颗粒在驻点流气动环境下被剥离速度的计算方法,其具体方案见图3,包括:1)模化驻点流为hiemenz流动;2)采用高精度直接数值模拟方法对烧蚀颗粒进行数值实验,求出烧蚀颗粒的启动速度,如图5所示,为本发明实施例的驻点流区域多物理烧蚀质量计算方法示意图,详述如下:

[0049]

1)利用采样法初步测量碳基复合材料里碳基纤维和无机颗粒的直径d

p

和颗粒密度ρ

p

,对于氧化硅熔融层形成的液滴直径和密度采用查表精确获得,颗粒信息和防热材料

密切相关,可以确定性的获得。

[0050]

2)通过正激波和脱体激波关系式计算空气的物理参数,,包括气体密度ρf、气流的运动粘性系数ν,计算颗粒密度和气体的密度之比ρr,ρr=ρ

p

/ρf。

[0051]

3)计算流场的特征尺度即hiemenz流动的边界层特征长度其中b是驻点流场的挤压率。

[0052]

4)计算决定烧蚀颗粒惯性的重要参数即颗粒惯性st,其中st给定方法为:

[0053][0054]

5)计算决定烧蚀颗粒即将启动时周围流体的推动惯性即颗粒周围流体惯性re

x

,re

x

的给定方法为:

[0055][0056]

其中,x

p

为烧蚀颗粒远离驻点的位置。

[0057]

6)对流场进行数学建模,采用particle resolved-direct numerical simulation(pr-dns)方法(pr-dns为现有技术),计算流场区域内颗粒及气流的动力学信息。

[0058]

7)以粉体颗粒移动一个直径d

p

时,所具有的速度为颗粒临界启动速度即颗粒启动速度v

p0

,即剥离速度,该剥离速度从步骤6)计算出的动力学信息中提取。

[0059]

8)以步骤4)中的st和步骤5)中的re

x

为标准,对步骤6)中的颗粒启动速度进行无量纲化。

[0060]

9)以步骤8)中的无量纲化颗粒启动速度进行曲线拟合,获得无量纲化颗粒启动速度的拟合关系式v

p0

~(d

p

,ρr,b,ν)。如图4所示,为颗粒水平启动滑移速度随颗粒启动位变化曲线v

p0

=v

px

,横轴是颗粒的无量纲水平位移,竖轴是无量纲颗粒滑移速度,不同线型的线表示多个不同密度,颗粒半径和不同初始位置的颗粒算例。

[0061]

在已知ρr、气体运动粘性系数ν,飞行器驻点流区域任意的气流剪切率即hiemenz流动的挤压率b的情况下,即可获得对应烧蚀颗粒直径d

p

下的临界启动速度即颗粒启动速度v

p0

,而达到该临界启动速度的烧蚀颗粒才能被高速气流吹走,这是本发明烧蚀颗粒剥离预测的基本原理。

[0062]

在实施例中,以计算烧蚀颗粒在驻点流区域的气动力剥离为例,在高空20公里左右的高速巡航条件下,烧蚀颗粒密度在3000kg/m3左右,激波后边界层气体密度为0.1kg/m3,烧蚀颗粒的典型尺寸为10-6

~10-5

m。结合实际物理问题,给出关键参数取值范围,见表1,其中

[0063]

[0064]

通过pr-dns计算机模拟,并采用上述临界启动速度的选取准则,获得一系列不同参数下的颗粒启动速度v

p0

,并绘制图4所示曲线,经过数学变换得颗粒临界启动速度关系式:

[0065][0066]

获得上式(1)颗粒启动速度和颗粒惯性st、颗粒周围流体惯性re

x

的关系式,根据实际物理问题改变关键参数值,即可获得驻点流区域任意位置,不同密度比,不同的尺寸条件下的烧蚀颗粒的启动速度。如本实施例计划选取颗粒直径d

p

=10μm,密度比为ρr=30000的烧蚀颗粒,烧蚀颗粒位于距离驻点x

p

=0.01m的位置,给定b=40000s-1

,ν=10-4

m2/s,则u

∞

=2m/s,δ=0.2

×

10-4

m,颗粒惯性st=416,颗粒周围流体惯性re

x

=500,代入上述关系式(1)计算可得,烧蚀颗粒启动速度为v

p0

=1.97m/s。依次类推,这种方法可以瞬时精确计算飞行器头部驻点流区域任意一个点的烧蚀颗粒剥离速度。

[0067]

在高速飞行器应用中的烧蚀质量和防热材料界面后退速度预测方法时,本发明将飞行器头部驻点流区域任意一个点的烧蚀颗粒气动力剥离速度规律与已经成熟的气固界面化学反应软件相结合。气固界面化学反应软件用来计算气体引射引起的烧蚀质量损失,如图1a所示;新发现的烧蚀颗粒气动力剥离速度规律用来计算气动力剥离烧蚀颗粒引起的烧蚀质量损失,如图1b所示。本发明的其他实施方式中,包括:1)采用气固界面化学反应软件计算气体引射引起的烧蚀质量损失;2)采用烧蚀颗粒气动力剥离速度规律计算气动力剥离烧蚀颗粒引起的烧蚀质量损失。

[0068]

本发明实施例公开了一种基于新型碳基防热材料的高速飞行器头部驻点热烧蚀区域的烧蚀质量和烧蚀界面后退速度预测方法,其主要原理是将新型碳基防热材料损失质量的物理过程分为两个子物理过程来预测,即气体引射和气动力剥离烧蚀颗粒两个物理过程。

[0069]

传统烧蚀预测方法,基于气固界面两相流化学反应方法体系,即假设硅基防热材料以气体引射形式被剥离,不能用于预测新型碳基防热材料的烧蚀过程。与传统硅基防热材料的烧蚀预测方法相比,本发明实施例的方案利用了新发现的烧蚀颗粒在驻点流的剥离速度规律,结合已经成熟的气体引射质量预测技术,即气固界面两相流化学反应计算软件,开发实现了了适用于头部驻点热烧蚀区域的烧蚀质量和烧蚀界面后退速度预测方法,实现了从0到1的突破,为高速飞行器的热防护设计提供了技术手段。

[0070]

实施例1

[0071]

一种飞行器头部驻点烧蚀区域的碳基防热材料烧蚀预测方法,包括步骤:碳基防热材料损失质量的物理过程包括气动力剥离烧蚀颗粒物理过程,在气动力剥离烧蚀颗粒物理过程中,利用烧蚀颗粒气动力剥离速度规律,并采用hiemenz流动作为驻点流模型计算气动力剥离烧蚀颗粒引起的烧蚀质量损失;基于烧蚀质量损失计算结果,预测烧蚀质量剥离和烧蚀壁面后退速度。

[0072]

实施例2

[0073]

在实施例1的基础上,所述利用烧蚀颗粒气动力剥离速度规律,并采用hiemenz流动作为驻点流模型计算气动力剥离烧蚀颗粒引起的烧蚀质量损失,包括子步骤:

[0074]

s1,计算在驻点流条件下考虑颗粒和流体惯性效应修正的颗粒启动速度;

[0075]

s2,计算得到的颗粒启动速度等于烧蚀颗粒的剥离速度,也就是烧蚀材料的质量损失速度或界面后退速度。

[0076]

实施例3

[0077]

在实施例2的基础上,在步骤s1中,包括子步骤:

[0078]

s11,初步测量碳基复合材料里碳基纤维和无机颗粒的直径范围d

p

和颗粒密度ρ

p

,对于氧化硅熔融层形成的液滴直径和密度能够确定性地获得;

[0079]

s12,通过正激波和脱体激波关系式计算空气的物理参数,所述空气的物理参数包括气体密度ρf、气流的运动粘性系数ν,计算颗粒密度和气体密度之比ρr,即ρr=ρ

p

/ρf;

[0080]

s13,计算hiemenz流动的边界层特征长度其中b是hiemenz流动的挤压率;

[0081]

s14,计算决定烧蚀颗粒惯性的重要参数st,其中st给定方法为:

[0082][0083]

其中,τ

p

为粉体响应特征时间,τf为表示流体特征时间;

[0084]

s15,计算颗粒周围流体惯性re

x

,re

x

的给定方法为:

[0085][0086]

其中,x

p

为烧蚀颗粒远离驻点的位置;

[0087]

s16,对流场进行数学建模,计算流场区域内颗粒及气流的动力学信息;

[0088]

s17,以粉体颗粒移动直径范围d

p

内的一个直径时,所具有的速度为颗粒启动速度,即剥离速度v

p0

,该剥离速度v

p0

从步骤s16计算出的动力学信息中提取;

[0089]

s18,以步骤s14中的st和步骤s15中的re

x

为标准,对步骤s16中的颗粒启动速度进行无量纲化;

[0090]

s19,以步骤s18中的无量纲化颗粒启动速度进行曲线拟合,获得无量纲化颗粒启动速度的拟合关系式v

p0

~(d

p

,ρr,b,ν)。

[0091]

实施例4

[0092]

在实施例3的基础上,在步骤s11中,利用采样法初步测量碳基复合材料里碳基纤维和无机颗粒的直径范围d

p

和颗粒密度ρ

p

。

[0093]

实施例5

[0094]

在实施例3的基础上,在步骤s11中,对于氧化硅熔融层形成的液滴直径和密度能够确定性地获得具体为采用查表精确获得,颗粒信息和防热材料密切相关,从而能够根据查表确定性的获得。

[0095]

实施例6

[0096]

在实施例3的基础上,在步骤s16中,所述计算流场区域内颗粒及气流的动力学信息具体为采用pr-dns方法。

[0097]

实施例7

[0098]

在实施例3的基础上,表征流体惯性的流动雷诺数随着远离驻点位移的增加而增加。

[0099]

实施例8

[0100]

在实施例1的基础上,所述hiemenz流动为全场非均匀加速流动。

[0101]

实施例9

[0102]

在任一实施例1~实施例8的基础上,包括步骤:所述碳基防热材料损失质量的物理过程还包括气体引射物理过程,在气体引射物理过程中,采用气固界面两相流化学反应计算软件进行计算气体引射引起的烧蚀质量损失;基于两个子物理过程的烧蚀质量损失计算结果,预测烧蚀质量剥离和烧蚀壁面后退速度。

[0103]

实施例10

[0104]

在实施例9的基础上,所述气固界面两相流化学反应计算软件为现有软件。

[0105]

描述于本发明实施例中所涉及到的单元可以通过软件的方式实现,也可以通过硬件的方式来实现,所描述的单元也可以设置在处理器中。其中,这些单元的名称在某种情况下并不构成对该单元本身的限定。

[0106]

根据本技术的一个方面,提供了一种计算机程序产品或计算机程序,该计算机程序产品或计算机程序包括计算机指令,该计算机指令存储在计算机可读存储介质中。计算机设备的处理器从计算机可读存储介质读取该计算机指令,处理器执行该计算机指令,使得该计算机设备执行上述各种可选实现方式中提供的方法。

[0107]

作为另一方面,本技术还提供了一种计算机可读介质,该计算机可读介质可以是上述实施例中描述的电子设备中所包含的;也可以是单独存在,而未装配入该电子设备中。上述计算机可读介质承载有一个或者多个程序,当上述一个或者多个程序被一个该电子设备执行时,使得该电子设备实现上述实施例中所述的方法。

[0108]

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

[0109]

上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了应用方法和原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施方式所描述的方法,因此前面描述的方式只是优选的,而并不具有限制性的意义。

[0110]

除以上实例以外,本领域技术人员根据上述公开内容获得启示或利用相关领域的知识或技术进行改动获得其他实施例,各个实施例的特征可以互换或替换,本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。