1.本技术涉及冶金技术领域,具体涉及一种钢铁样品中球形夹杂物直径的测量方法。

背景技术:

2.钢铁样品中,球形夹杂物的存在对钢铁性能有着极大的影响,目前主要是通过金相法对其进行级别的评定,而直径是评定球形夹杂物级别的一个重要指标。

3.现有技术中,测量钢铁样品中球形夹杂物直径的方法是通过标准金相制样方法将样品的测试面进行制备,以得到表面抛光态,然后通过光学显微镜或扫描电镜等观察夹杂物的形貌,并测试其直径。该方法测试的直径为球形夹杂物所对应球的截面圆直径而并非球的实际直径,制样时磨抛程度不同会导致获得同一球的截面圆直径相差很大,结果不可靠。

4.因此,需要设计一种可以准确获取钢铁样品中球形夹杂物的实际直径的测量方法。

5.申请内容

6.因此,本技术所要解决的技术问题在于克服现有技术无法准确测量钢铁样品中球形夹杂物直径的缺陷,从而提供一种可以准确测量钢铁样品中球形夹杂物直径的测量方法。

7.为解决上述技术问题,本技术的技术方案如下:

8.一种钢铁样品中球形夹杂物直径的测量方法,包括:

9.s1、对钢铁样品的被测面进行抛光,使得钢铁样品的被测面为抛光面;

10.s2、在钢铁样品的抛光面中选定球形夹杂物,沿垂直于抛光面的方向对球形夹杂物进行系列切片,并获得垂直于抛光面方向的球形夹杂物的系列薄片的图像;

11.s3、从球形夹杂物的系列薄片的图像中筛选出弦最长的半圆的一个薄片;

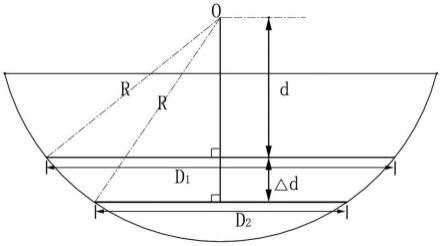

12.s4、在弦最长的半圆的一个薄片上画任意两条平行于弦且不重合的直线段d1和直线段d2,直线段d1和直线段d2的两端分别终止于圆弧边缘,连结直线段d1的中心点和直线段d2的中心点的线段为δd,测量出d1和d2以及δd的数值;

13.s5、将测量得到的d1和d2以及δd的数值代入公式中,计算得到球形夹杂物的直径。

14.进一步地,在所述s1的步骤之前,还包括以下步骤:

15.采用线切割将待测钢件切割出片状矩形的钢铁样品薄片;

16.对钢铁样品薄片的六个面进行打磨抛光处理直至钢铁样品薄片的表面没有切割痕迹;

17.对打磨抛光后的钢铁样品薄片进行超声波清洗得到s1步骤中的钢铁样品。

18.进一步地,在所述s1的步骤中,钢铁样品的被测面为钢铁样品表面积最大的一个侧面。

19.进一步地,在所述s2的步骤中,将钢铁样品装入双束扫描电镜中,以钢铁样品的抛光面中被观测到的最大直径的球形夹杂物为选定的球形夹杂物。

20.进一步地,在沿垂直于抛光面的方向对球形夹杂物进行系列切片的步骤之前,将球形夹杂物表面喷预定厚度的碳层,碳层的长宽覆盖住球形夹杂物。

21.进一步地,在所述s2的步骤中,在沿垂直于抛光面的方向对球形夹杂物进行系列切片时,各片切片的厚度大小相同。

22.进一步地,在所述s2的步骤中,采用相机获得垂直于抛光面方向的球形夹杂物的系列薄片的图像。

23.进一步地,在所述s5的步骤中,球形夹杂物的直径

[0024][0025]

本技术技术方案,具有如下优点:

[0026]

1.本技术提供的钢铁样品中球形夹杂物直径的测量方法,沿垂直于抛光面的方向对钢铁样品的抛光面上的球形夹杂物进行系列切片,并获取球形夹杂物的系列薄片的图像,从系列薄片的图像中筛选出弦最长的半圆的一个薄片作为实际计算直径的薄片,在弦最长的半圆的薄片上画任意两条平行于弦且不重合的直线段d1和直线段d2,以及直线段d1的中心点和直线段d2的中心点的线段δd,通过d1、d2和δd的测量数值即可计算出球形夹杂物的实际直径,该测量方法简单高效,结果准确,对制样也没特殊要求,对测试人员也没有特殊要求,简单培训即可计算,弥补了目前无法准确获得球形夹杂物实际直径的不足。

附图说明

[0027]

为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

图1为本技术实施例中计算球形夹杂物实际直径的示意图;

[0029]

图2为本技术实施例中系列切片的示意图;

[0030]

图3为本技术实施例中弦最长的半圆的薄片图像。

具体实施方式

[0031]

下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0032]

在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0033]

在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

[0034]

如图1-3所示的一种钢铁样品中球形夹杂物直径的测量方法,包括以下步骤:

[0035]

步骤s1、对钢铁样品的被测面进行抛光,使得钢铁样品的被测面为抛光面。

[0036]

具体的,按照常规金相制样法进行钢铁样品的制样,钢铁样品呈矩形,钢铁样品的被测面一般为钢铁样品表面积最大的一个侧面。常规金相制样法包括以下步骤:先采用线切割将待测钢件切割出片状矩形的钢铁样品薄片;再对钢铁样品薄片的六个面进行打磨抛光处理直至钢铁样品薄片的表面没有切割痕迹;最后对打磨抛光后的钢铁样品薄片进行超声波清洗得到s1步骤中的钢铁样品。

[0037]

步骤s2、在钢铁样品的抛光面中选定球形夹杂物,沿垂直于抛光面的方向对球形夹杂物进行系列切片,并获得垂直于抛光面方向的球形夹杂物的系列薄片的图像。

[0038]

具体的,将钢铁样品装入双束扫描电镜中,以钢铁样品的抛光面中被观测到的最大直径的球形夹杂物为选定的球形夹杂物。实际上,钢铁样品的抛光面中被观测到的球形夹杂物可能有一个或多个,多个球形夹杂物的大小会存在差异,以直径最大的一个球形夹杂物作为选定的球形夹杂物,可以更准确评定球形夹杂物级别。

[0039]

在沿垂直于剖光面的方向对球形夹杂物进行系列切片的步骤之前,还可以将球形夹杂物表面喷预定厚度的碳层,碳层的长宽覆盖住球形夹杂物;例如0.5μm厚的碳层。碳层可以减少钢铁样品抛光面的反光,与未铺设碳层的部分形成明显的明暗交界线,便于观察球形夹杂物的圆弧轮廓。

[0040]

具体的,在对球形夹杂物进行系列切片时,各片切片的厚度大小相同;切片后,采用相机获得球形夹杂物的系列薄片的图像。

[0041]

步骤s3、从球形夹杂物的系列薄片的图像中筛选出弦最长的半圆的一个薄片。

[0042]

步骤s4、在弦最长的半圆的一个薄片图像上画任意两条平行于弦且不重合的直线段d1和直线段d2,直线段d1和直线段d2的两端分别终止于圆弧边缘,连结直线段d1的中心点和直线段d2的中心点的线段为δd,测量出d1和d2以及δd的数值。

[0043]

步骤s5、将测量得到的d1和d2以及δd的数值代入公式中,计算得到球形夹杂物的直径。

[0044]

通过直角三角形公式可知:

[0045]

公式(1)

[0046]

公式(2)

[0047]

公式(1)-(2),可计算出公式(3)

[0048]

将公式(3)的结果带入公式(1)中,可计算出r:

[0049][0050]

球的实际直径为:

[0051]

(4)

[0052]

将测量的d1、d2和δd的数值带入公式(4),求得球的实际直径d。

[0053]

这种钢铁样品中球形夹杂物直径的测量方法,沿垂直于抛光面的方向对钢铁样品的抛光面上的球形夹杂物进行系列切片,并获取球形夹杂物的系列薄片的图像,从系列薄片的图像中筛选出弦最长的半圆的一个薄片作为实际计算直径的薄片,在弦最长的半圆的薄片图像上画任意两条平行于弦且不重合的直线段d1和直线段d2,以及直线段d1的中心点和直线段d2的中心点的线段δd,通过d1、d2和δd的测量数值即可计算出球形夹杂物的实际直径,该测量方法简单高效,结果准确,对制样也没特殊要求,对测试人员也没有特殊要求,简单培训即可计算,弥补了目前无法准确获得球形夹杂物实际直径的不足。

[0054]

下面选取船板钢焊缝区样品作为实施例对象,进一步对

技术实现要素:

进行阐述。

[0055]

1、线切割将样品切割成10mm

×

20mm

×

2mm(长

×

宽

×

厚)的薄片,用800目砂纸将样品六个面进行磨抛至没有线切割的刀痕为止,放入酒精中超声波清洗干净;

[0056]

2、制样面为10mm

×

20mm的表面,将样品热镶嵌后按常规金相法制样至表面抛光态,取出小方片;

[0057]

3、将样品装入双束扫描电镜中,找到被测面中最大直径的球形夹杂物,将球形夹杂物表面喷0.5μm厚的碳层,碳层的长宽以覆盖住球形夹杂物为基准;

[0058]

4、设置好单片厚度,将球形夹杂物进行切片并拍照;

[0059]

5、在球形夹杂物系列切片照片中找到弦最长的照片,如图3所示,在照片上画任意两条不重合且平行于弦的直线段d1、直线段d2以及直线段d1的中心点和直线段d2的中心点的连线δd,测量出d1=9.912μm,d2=7.392μm,δd=1.092μm;

[0060]

6、带入公式计算出球形夹杂物的实际直径约为13.315μm(四舍五入)。

[0061]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本技术创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。