一种船用lng燃料罐箱系统

技术领域

1.本发明涉及lng燃料存储技术领域,特别涉及一种船用lng燃料罐箱系统。

背景技术:

2.lng(液化天然气,liquefied nature gas)动力船舶发展十余年一直未有突破性发展,新建或改造的船舶长期处于停运状态,主要制约在lng燃料的供应。

3.在现有技术中,lng燃料罐式集装箱是固定在船舶上,在补充燃料时,需靠泊到专用沿岸加气站或水上加注趸船,通过以上基础设施的设备连接充装管路后,进行lng燃料的补给,但是,这样会导致lng燃料罐式集装箱的加注过程对接困难、管道长液源浪费大、充液时间长。

技术实现要素:

4.本发明提供一种船用lng燃料罐箱系统,解决了或部分解决了现有技术中lng燃料罐式集装箱的加注过程对接困难、管道长液源浪费大、充液时间长的技术问题。

5.为解决上述技术问题,本发明提供了一种船用lng燃料罐箱系统包括:罐箱组件,可拆卸式地设于船体上;充装气化撬,设于所述船体上;管路组件,一端可分离式地与所述罐箱组件连通,另一端与所述充装气化撬连通。

6.进一步地,所述罐箱组件包括:吊装框架;罐体,设于所述吊装框架内;冷箱,设于吊装框架内,并与所述罐体连接,所述冷箱上开设有与所述管路组件连通的第一接口、第二接口和第三接口;第一气相管,设于所述冷箱内,并与所述罐体的顶部和所述第一接口连通;第一输送管,设于所述冷箱内,所述第一输送管的一端与所述罐体的顶部连通,另一端与所述罐体的底部连通;第二输送管,设于所述冷箱内,并与所述第一输送管和所述第二接口连通;第三输送管,设于所述冷箱内,并与所述罐体的底部和所述第三接口连通。

7.进一步地,所述冷箱上开设有第一放散口、第一吹扫口和第一排污口,所述罐箱组件还包括:至少一个溢流管,设于所述冷箱内,并与所述罐体连通,所述溢流管上设有第一温度检测器;检测管,设于所述冷箱内,所述检测管的一端与所述罐体的顶部连通,另一端与所述罐体的底部连通,所述检测管上设有压力检测器和液位检测器。第一放散管,设于所述冷箱内,所述第一放散管的一端与所述第一气相管、所述第二输送管和所述第三输送管连通,另一端与所述第一放散口连通;第一吹扫管,设于所述冷箱内,所述第一吹扫管的一端与所述第一气相管、所述第二输送管和所述第三输送管连通,另一端与所述第一吹扫口连通;第一排污管,设于所述冷箱内,并与所述第一放散管连通;第二排污管,与所述第一排污口连通。

8.进一步地,所述管路组件包括:第一管,一端与所述第一接口连通,另一端与所述充装气化撬连通;第二管,一端与所述第二接口连通,另一端与所述充装气化撬连通;第三管,一端与所述第三接口连通,另一端与所述充装气化撬连通。

9.进一步地,所述充装气化撬包括:箱体,开设有第四接口、第五接口、第六接口和供

气口,所述第四接口与所述第一管连通,所述第五接口与所述第二管连通,所述第六接口与所述第三管连通;汽化器,设于所述箱体内;第四输送管,设于所述箱体内,所述第四输送管一端与所述汽化器连通,另一端与所述第四接口连通;第五输送管,设于所述箱体内,所述第五输送管一端与所述汽化器连通,另一端与所述第五接口连通;第六输送管,设于所述箱体内,所述第六输送管一端与所述汽化器连通,另一端与所述第六接口连通;第七输送管,设于所述箱体内,所述第七输送管一端与所述汽化器连通,另一端与所述供气口连通,所述第七输送管上设有缓冲罐。

10.进一步地,所述箱体上开设有第七接口和第八接口;所述充装气化撬还包括:第二气相管,设于所述箱体内,所述第二气相管一端与所述第七接口连通,另一端与所述第四输送管连通;第八输送管,设于所述箱体内,所述第八输送管一端与所述第八接口连通,另一端与所述第五输送管连通。

11.进一步地,所述箱体上开设有第二放散口、第二吹扫口和第二排污口;所述充装气化撬还包括:第二放散管,设于所述箱体内,所述第二放散管一端与所述第二放散口连通,另一端与所述第四输送管、所述第五输送管、所述第六输送管、所述第七输送管、所述第二气相管和所述第八输送管连通;第二吹扫管,设于所述箱体内,所述第二吹扫管一端与所述第二吹扫口连通,另一端与所述第二气相管、所述第八输送管和所述第七输送管连通;至少一个第三排污管,与所述第二排污口连通。

12.进一步地,所述第一气相管、所述第一输送管、所述第三输送管、所述第四输送管、所述第五输送管、所述第六输送管、所述第七输送管、所述第二气相管和所述第八输送管上均设有气动控制阀;所述船用lng燃料罐箱系统还包括与所述气动控制阀连通的充装控制阀组。

13.进一步地,所述充装气化撬还包括:调节管,设于所述箱体内,所述调节管一端与所述第四输送管连通,另一端与所述第六输送管连通,所述调节管上设有压力调节阀。

14.进一步地,所述箱体上开设有循环水进口和循环水出口;所述充装气化撬还包括:第一水管,设于所述箱体内,所述第一水管一端与所述循环水进口连通,另一端与所述汽化器连通;第二水管,设于所述箱体内,所述第二水管一端与所述循环水出口连通,另一端与所述汽化器连通。

15.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

16.由于罐箱组件可拆卸式地设于船体上,充装气化撬设于船体上,管路组件一端可分离式地与罐箱组件连通,另一端与罐箱组件连通,所以,当罐箱组件内的lng燃料使用完毕时,将管路组件由罐箱组件上拆卸下来,即可将罐箱组件吊走,再将装满lng燃料的罐箱组件吊装至船体上,管路组件与装满lng燃料的罐箱组件连通,即可将lng燃料输送至充装气化撬,由充装气化撬输送给需要用气的设备,可以在船舶停靠卸货时完成换装作业,无需加注等待时间,燃料供应快捷。

附图说明

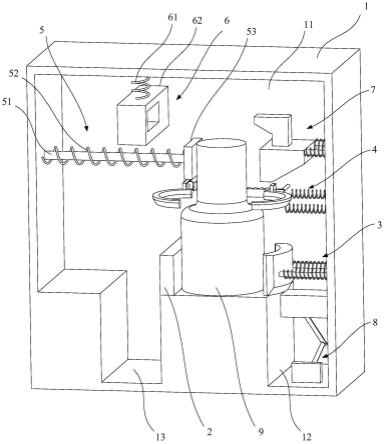

17.图1为本发明实施例提供的船用lng燃料罐箱系统的结构示意图;

18.图2为图1中船用lng燃料罐箱系统的工艺流程图。

具体实施方式

19.参见图1,本发明实施例提供的一种船用lng燃料罐箱系统包括:

20.罐箱组件1可拆卸式地设于船体上。

21.充装气化撬2设于船体上。

22.管路组件3一端可分离式地与罐箱组件1连通,另一端与充装气化撬2连通。

23.管路组件3可分离式地与充装气化撬2连通,当管路组件3损坏时,以便于进行更换。

24.本技术具体实施方式由于罐箱组件1可拆卸式地设于船体上,充装气化撬2设于船体上,管路组件3一端可分离式地与罐箱组件1连通,另一端与罐箱组件1连通,所以,当罐箱组件1内的lng燃料使用完毕时,将管路组件3由罐箱组件1上拆卸下来,即可将罐箱组件1吊走,再将装满lng燃料的罐箱组件1吊装至船体上,管路组件3与装满lng燃料的罐箱组件1连通,即可将lng燃料输送至充装气化撬2,由充装气化撬2输送给需要用气的设备,可以在船舶停靠卸货时完成换装作业,无需加注等待时间,燃料供应快捷。

25.在一些实施例中,也可以不将罐箱组件1由船体上吊走,而直接通过充装气化撬2和管路组件3直接想罐箱组件1内进行充装lng燃料。

26.参见图2,在一些实施例中,罐箱组件1包括:吊装框架1-1、罐体1-2、冷箱1-3、第一气相管1-4、第一输送管1-5、第二输送管1-6和第三输送管1-7。

27.罐体1-2设于吊装框架1-1内,通过吊装框架1-1支持罐体1-2。在本实施方式中,罐体1-2采用双层不锈钢材质,以实现高真空多层绝热,用于存储lng燃料。

28.冷箱1-3设于吊装框架1-1内,并与罐体1-2连接,冷箱1-3上开设有与管路组件3连通的第一接口1-31、第二接口1-32和第三接口1-33,通过吊装框架1-1支撑冷箱1-3。

29.第一气相管1-4设于冷箱1-3内,并与罐体1-2的顶部和第一接口1-31连通。

30.第一输送管1-5设于冷箱1-3内,第一输送管1-5的一端与罐体1-2的顶部连通,另一端与罐体1-2的底部连通。

31.第二输送管1-6设于冷箱1-3内,并与第一输送管1-5和第二接口1-32连通。

32.第三输送管1-7设于冷箱1-3内,并与罐体1-2的底部和第三接口1-33连通。第三输送管1-7上设有第二温度检测器,用于检测输送的lng燃料的温度。

33.在一些实施例中,当要供气时,罐体1-2的底部将lng燃料通过第一输送管1-5、第二输送管1-6、第二接口1-32和管路组件3输送至充装气化撬3,充装气化撬3将lng燃料气化,再通过管路组件3、第一接口1-31和第一气相管1-4送入罐体1-2内,保证罐体1-2内的压力满足要求。罐体1-2的底部将lng燃料通过第三输送管1-7、第三接口1-33和管路组件3输送至充装气化撬3,充装气化撬3将lng燃料气化后,送至船舶需要燃料的设备。

34.在一些实施例中,当罐体1-2内的lng燃料用完,由船体上拆卸下来,并运输至岸上充气站时,通过第二接口1-32、第二输送管1-6和第一输送管1-5向罐体1-2加注lng燃料,此时,外界的增压设备通过第三接口1-32和第三输送管1-6向罐体1-2进行增压。

35.在一些实施例中,通过冷箱1-3容纳第一气相管1-4、第一输送管1-5、第二输送管1-6和第三输送管1-7,可以防止泄露的lng燃料对罐体1-2产生低温损伤,同时,也防止泄露的lng燃料在船上扩散,保证安全。

36.在一些实施例中,冷箱1-3上开设有第一放散口1-34、第一吹扫口1-35和第一排污

口1-36。

37.罐箱组件1还包括:检测管1-9、第一放散管1-10、第一吹扫管1-11、第一排污管1-12、第二排污管1-13和至少一个溢流管1-8。

38.至少一个溢流管1-8设于冷箱1-3内,并与罐体1-2连通,溢流管1-8上设有第一温度检测器。当向罐体1-2供给lng燃料时,lng燃料进入罐体1-2,在充装一定时间后,lng燃料会流入溢流管1-8,而lng燃料的温度较低,当第一温度检测器检测到溢流管1-8上的温度达到设定阈值时,表明罐体1-2内的lng燃料达到设定液位,则不再向罐体1-2共计lng燃料,避免充装lng燃料过度。

39.当溢流管1-8的数目为多个时,多个溢流管1-8由上至下间隔设于罐体1-2上,以检测罐体1-2不同的充装量。

40.检测管1-9设于冷箱1-3内,检测管1-9的一端与罐体1-2的顶部连通,另一端与罐体1-2的底部连通,检测管1-9上设有压力检测器和液位检测器,用于检测罐体1-2内的压力和液位是否满足要求。

41.第一放散管1-10设于冷箱1-3内,第一放散管1-10的一端与第一气相管1-4、第二输送管1-6和第三输送管1-7连通,另一端与第一放散口1-34连通。当船用lng燃料罐箱系统内的压力超过设定阈值时,通过第一放散管1-10和第一放散口1-34进行放散,以保证船用lng燃料罐箱系统内的压力满足要求,避免出现安全事故。而第一放散口1-34连通有连通管1-14,以将放散的气体输送至设定位置,保证安全。

42.第一吹扫管1-11设于冷箱1-3内,第一吹扫管1-11的一端与第一气相管1-4、第二输送管1-6和第三输送管1-7连通,另一端与第一吹扫口1-35连通。当要对罐体1-2进行充装lng燃料时,外界的惰性气体通过第一吹扫口1-35、第一吹扫管1-11向第一气相管1-4、第二输送管1-6和第三输送管1-7通入惰性气体,对第一气相管1-4、第二输送管1-6和第三输送管1-7进行吹扫,以避免第一气相管1-4、第二输送管1-6和第三输送管1-7内有空气或残留的lng燃料。

43.第一排污管1-12设于冷箱1-3内,并与第一放散管1-10连通,用于排除第一放散管1-10内的污物。

44.第二排污管1-13与第一排污口1-36连通,用于排除冷箱1-3内的污物。

45.在一些实施例中,管路组件3包括:第一管3-1、第二管3-2和第三管3-3。

46.第一管3-1一端与第一接口1-31连通,另一端与充装气化撬2连通,用于连通罐体1-2和充装气化撬2。

47.第二管3-2一端与第二接口1-32连通,另一端与充装气化撬2连通,用于连通罐体1-2和充装气化撬2。

48.第三管3-3一端与第三接口1-33连通,另一端与充装气化撬2连通,用于连通罐体1-2和充装气化撬2。

49.在本实施例中,第一管3-1、第二管3-2和第三管3-3均为金属软管,以便于布置。

50.在一些实施例中,充装气化撬2包括:箱体2-1、汽化器2-2、第四输送管2-3、第五输送管2-4、第六输送管2-5和第七输送管2-6。

51.箱体2-1开设有第四接口2-11、第五接口2-12、第六接口2-13和供气口2-14,第四接口2-11与第一管3-1连通,第五接口2-12与第二管3-2连通,第六接口2-13与第三管3-3连

通。箱体2-1上开设有通风进口2-22和通风出口2-23,用于对箱体2-1内部进行换气。

52.汽化器2-2设于箱体2-1内。在本实施方式中,汽化器2-2采用水浴式,集增压器和气化器一体,体积小,可以将lng燃料稳定气化。

53.第四输送管2-3设于箱体2-1内,第四输送管2-3一端与汽化器2-2连通,另一端与第四接口2-11连通。

54.第五输送管2-4设于箱体2-1内,第五输送管2-4一端与汽化器2-2连通,另一端与第五接口2-12连通。

55.第六输送管2-5设于箱体2-1内,第六输送管2-5一端与汽化器2-2连通,另一端与第六接口2-13连通。

56.第七输送管2-6设于箱体2-1内,第七输送管2-6一端与汽化器2-2连通,另一端与供气口2-14连通,第七输送管2-6上设有缓冲罐2-70。

57.在本实施例中,当要进行供气时,罐体1-2的底部将lng燃料通过第一输送管1-5、第二输送管1-6、第二接口1-32、第二管3-2、第五接口2-12和第五输送管2-4输送至汽化器2-2,汽化器2-2将lng燃料气化,再通过第四输送管2-3、第四接口2-11、第一管3-1、第一接口1-31和第一气相管1-4送入罐体1-2内,保证罐体1-2内的压力满足要求。罐体1-2的底部将lng燃料通过第三输送管1-7、第三接口1-33、第三管3-3、第六接口2-13、第六输送管2-5输送至汽化器2-2,汽化器2-2将lng燃料气化后,通过第七输送管2-6、缓冲罐2-70和供气口2-14送至船舶需要燃料的设备。

58.在本实施例中,箱体2-1上开设有第七接口2-15和第八接口2-16。

59.充装气化撬2还包括:第二气相管2-7和第八输送管2-8。

60.第二气相管2-7设于箱体2-1内,第二气相管2-7一端与第七接口2-15连通,另一端与第四输送管2-3连通。

61.第八输送管2-8设于箱体2-1内,第八输送管2-8一端与第八接口2-16连通,另一端与第五输送管2-4连通。

62.在一些实施例中,当罐体1-2内的lng燃料用完,需要在船体进行充装时,外界的lng燃料通过第八接口2-16、第八输送管2-8、第五输送管2-4、第五接口2-12、第二管3-2、第二接口1-32、第二输送管1-6和第一输送管1-5向罐体1-2加注lng燃料。此时,部分lng燃料通过第五输送管2-4送至汽化器2-2内,汽化器将lng燃料气化后依次通过第六输送管2-5、第六接口2-13、第三管3-3、第三接口1-32和第三输送管1-6向罐体1-2进行增压。而第七接口2-15依次通过第二气相管2-7、第四输送管2-3、第四接口2-11、第一管3-1、第一接口1-31与第一气相管1-4连通,保证了罐体1-2内的压力平衡。

63.在一些实施例中,箱体2-1上开设有第二放散口2-17、第二吹扫口2-18和第二排污口2-19。

64.充装气化撬2还包括:第二放散管2-9、第二吹扫管2-10和至少一个第三排污管2-30。

65.第二放散管2-9设于箱体2-1内,第二放散管2-9一端与第二放散口2-17连通,另一端与第四输送管2-3、第五输送管2-4、第六输送管2-5、第七输送管2-6、第二气相管2-7和第八输送管2-8连通。当船用lng燃料罐箱系统内的压力超过设定阈值时,通过第二放散管2-9和第二放散口2-17进行放散,以保证船用lng燃料罐箱系统内的压力满足要求,避免出现安

全事故。而第二放散口2-17与连通管1-14连通,以将放散的气体输送至设定位置,保证安全。

66.第二吹扫管2-10设于箱体2-1内,第二吹扫管2-10一端与第二吹扫口2-18连通,另一端与第二气相管2-7、第八输送管2-8和第七输送管2-6连通。当要通过充装气化撬3对罐体1-2进行充装lng燃料时,外界的惰性气体通过第二吹扫管2-10、第二吹扫管2-18向第二气相管2-7、第八输送管2-8和第七输送管2-6通入惰性气体,对第二气相管2-7、第八输送管2-8和第七输送管2-6进行吹扫,以避免第二气相管2-7、第八输送管2-8和第七输送管2-6内有空气或残留的lng燃料。

67.至少一个第三排污管2-30与第二排污口2-19连通,用于排除箱体2-1内的污物。

68.在一些实施例中,第一气相管1-4、第一输送管1-5、第三输送管1-7、第四输送管2-3、第五输送管2-4、第六输送管2-5、第七输送管2-6、第二气相管2-7和第八输送管2-8上均设有气动控制阀4,通过气动控制阀4控制第一气相管1-4、第一输送管1-5、第三输送管1-7、第四输送管2-3、第五输送管2-4、第六输送管2-5、第七输送管2-6、第二气相管2-7和第八输送管2-8的通断。

69.船用lng燃料罐箱系统还包括与气动控制阀4连通的充装控制阀组5,通过充装控制阀组5控制气动控制阀的开闭。在本实施方式,充装控制阀组5通过压缩气体控制气动控制阀4的开闭。

70.在一些实施例中,充装气化撬2还包括:调节管2-40。

71.调节管2-40设于箱体2-1内,调节管2-40一端与第四输送管2-3连通,另一端与第六输送管2-5连通,调节管2-40上设有压力调节阀2-41,通过压力调价发2-41的开闭,已实现调节管2-40与第四输送管2-3和第六输送管2-5的通断,以保证压力平衡。

72.在一些实施例中,箱体2-1上开设有循环水进口2-20和循环水出口2-21。

73.充装气化撬2还包括:第一水管2-50和第二水管2-60。

74.第一水管2-50设于箱体2-1内,第一水管2-50一端与循环水进口2-20连通,另一端与汽化器2-2连通。

75.第二水管2-60设于箱体2-1内,第二水管2-60一端与循环水出口2-21连通,另一端与汽化器2-2连通。

76.在本实施例中,当要对lng燃料进行气化时,外界的循环水通过循环水进口2-20和第一水管2-50进入汽化器2-2内,与lng燃料进行换热,以使lng燃料气化,而换热后的循环水依次通过第二水管2-60和循环水出口2-21排出。

77.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。