1.本技术涉及低温球罐的技术领域,特别涉及一种液氢球罐及其支柱。

背景技术:

2.液氢储存是当今世界争夺的前缘储能产业,是国家重大能源战略。液氢球罐包括内球罐、外球罐和支柱,支柱用于承受内球罐、外球罐以及低温介质的重力,并抵抗风、地震等各种外界载荷。

3.内球罐用于存储-253度的液氢介质,外球罐表面大气环境温度最高50度,因此,液氢球罐主要需要解决的是屏蔽内球罐中低温介质热量向外传递的问题,保证冷损,确保液氢球罐的重要性指标—蒸发率,降低蒸发率也就是节省能源。如内球罐和外球罐间设置的间隙区域,在使用时间隙区域抽真空即是目前减少冷损的重要解决方式。

4.此外,内、外球罐之间是通过内支柱连接的,相比于真空环境,内支柱的导热性更高,因此降低内支柱的导热性也是解决冷损的关键点。

5.同时,由于内球罐内和大气环境温度相差较大,因此,在内球罐中填充液氢介质后会使内球罐的温度极具下降,在热胀冷缩原理下也就形成了内球罐的膨胀或收缩位移,而如果采用常规的内支柱连接内球罐和外球罐,在内球罐热胀冷缩过程中所产生的形变力会作用至内支柱上,造成内支柱损坏或寿命降低等问题。

6.这也进一步加大了内支柱的设计难度,不仅要考虑冷损问题,还需要考虑其本身的结构强度、以及内球罐热胀冷缩引起的质量问题。

技术实现要素:

7.为了降低冷损和结构强度的前提下,解决内球罐热胀冷缩引起的质量问题,本技术提供一种液氢球罐及其支柱。

8.一方面,本技术提供的一种液氢球罐的支柱,采用如下的技术方案:一种液氢球罐的支柱,包括固定于内球罐外壁的内球上支柱、固定于外球内壁的内球下支柱、连接于所述内球上支柱与所述内球下支柱之间的滑动支座和隔热柱、以及固定于外球外壁并与所述内球下支柱同轴心设置的外球支柱;所述隔热柱的两端分别连接于所述内球下支柱和所述滑动支座,所述滑动支座上设置有滑道,所述内球上支柱的下端设有与所述滑道间水平滑移配合的滑移底板。

9.通过采用上述技术方案,采用分段的内支柱设置,并在内球上支柱和内球下支柱之间设置隔热柱进行热传导的阻断,降低由于内支柱热传导造成的冷损。同时,通过滑动支座的设置和滑移底板的设置,使得内球上支柱可以在滑动支座上水平滑移,从而对热胀冷缩进行补偿,减少热胀冷缩对支柱产生的影响。而由于多个支柱是绕球心分布的,而每个内球上支柱的滑移方向都是沿径向方向的,因此,能够有效的对内球罐进行定位和固定,不会对其正常使用产生任何影响。同时,由于采用滑移的方式实现连接,使得结构和安装结构都非常简单,不会增加安装成本。

10.可选的:所述隔热柱与所述内球下支柱间固定连接,所述隔热柱与所述滑动支座间转动连接。

11.通过采用上述技术方案,隔热柱与滑动支座间转动连接的设置,如此可以与内球上支柱的滑移补偿相配合,特别是在内球罐热胀冷缩过程中出现局部不均匀现象时,内球上支柱在滑移的同时能够小幅转动,达到更好的补偿效果。

12.可选的:所述内球下支柱内设置有挡板,所述隔热柱插设于内球下支柱、并抵设于所述挡板,所述挡板上设置有抽气孔;所述内球下支柱与所述隔热柱间螺栓连接。

13.通过采用上述技术方案,即能方便内球下支柱与隔热柱间的连接,同时,在内球罐和外球罐间区域抽真空时,能够在内球下支柱中也形成真空环境,进一步降低内球下支柱的导热性。

14.可选的:所述隔热柱与所述滑动支座间插接设置,且所述隔热柱与所述滑动支座间间隙配合。

15.通过采用上述技术方案,隔热柱与滑动支座间插接即可,在内球罐的重力作用下能够保证隔热柱与滑动支座间连接的稳定性。

16.可选的:所述隔热柱的侧壁上设置有限位件;所述滑动支座的底部设置有插接套,所述插接套的内侧壁上设置有凸环,所述凸环上设置有与限位件配合的缺口。

17.通过采用上述技术方案,而在安装时限位件通过缺口插入即可,安装非常简单,而只要保证完成内球罐安装时,缺口与限位件处于错开状态,即可确保内球上支柱和内球罐等安装时、以及使用时,确保滑动支座与隔热柱之间在轴向上实现限定,保证连接稳定。

18.可选的:所述限位件为一体设置于所述隔热柱侧壁上的凸起。

19.可选的:所述隔热柱上沿径向贯穿设有穿孔,所述穿孔上插设有限位杆,所述限位杆的两端于所述隔热柱的侧壁上突出形成所述限位件。

20.通过采用上述技术方案,通过在隔热柱上插限位件的方式实现凸起,降低隔热柱的生产成本。

21.可选的:所述隔热柱上沿径向贯穿设有插孔,所述插孔中插设有插杆,所述插杆的两端于所述隔热柱的侧壁上呈突出设置;所述滑动支座的底部设置有插接筒,所述插接筒的内侧壁上设置有凹槽,所述凹槽上设有供所述插杆穿过的安装口,所述安装口贯穿所述插接筒侧壁,所述凹槽的内径大于或等于插杆的长度。

22.通过采用上述技术方案,无需设置缺口可以保障有更好的结构强度,同时,在安装时,先将隔热柱插入插接筒,然后将插孔与安装口对准后再将插杆插入插孔中即可,不仅结构强度高、且安装方便。

23.可选的:所述隔热柱的材质为玻璃钢。

24.第二方面,本技术提供的一种液氢球罐,采用如下的技术方案:一种液氢球罐,包括外球罐、位于所述外球罐内的内球罐、以及所述的支柱,所述内球上支柱的轴心线与所述内球罐间的最小距离大于或等于所述内球罐的内半径、小于所述内球罐的外半径;所述内球上支柱的下部向所述内球罐方向延伸、并与所述内球罐连接使下端呈腰形结构。

25.通过采用上述技术方案,一方面能够增大内球上支柱与内球罐的连接面积,并对内球上支柱的轴心线位置进行设置后,能够有效提高内球上支柱与内球罐的连接强度;其

次,形成的腰形结构能够保证在滑动过程中,内球上支柱与滑动支座之间的接触面,并能够优化内球上支柱与内球下支柱以及外球支柱之间形成的受力,有效提高支撑的稳定性。

附图说明

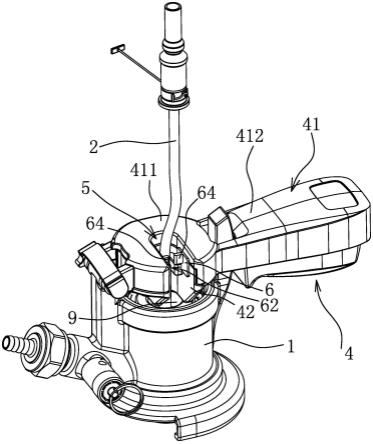

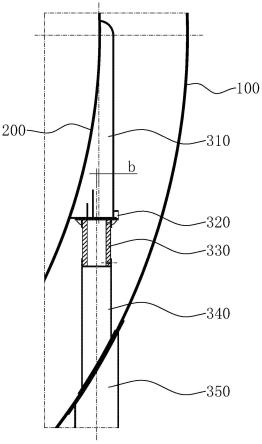

26.图1是实施例一液氢球罐的主视图;图2是实施例一液氢球罐的俯视图;图3是实施例一中支柱的结构示意图;图4是实施例一中内球上支柱的主视图;图5是实施例一中内球上支柱的俯视图;图6是实施例一中滑动支座和隔热柱的爆炸结构示意图;图7是实施例一种内球上支柱、滑动支座、隔热柱和内球下支柱的结构示意图;图8是实施例二中滑动支座和隔热柱的爆炸结构示意图;图9是实施例三中滑动支座和隔热柱的爆炸结构示意图;图10是实施例四中滑动支座和隔热柱的爆炸结构示意图;图11是实施例四中滑动支座和隔热柱的主视图。

27.图中,100、外球罐;200、内球罐;300、支柱;310、内球上支柱;311、筋板;312、滑移底板;320、滑动支座;321、固定底板;322、侧挡板;323、顶挡板;324、第一加强筋;325、插接套;3251、凸环;3252、缺口;326、第二加强筋;327、插接筒;3271、凹槽;3272、安装口;330、隔热柱;331、限位件;332、穿孔;333、限位杆;334、插杆;335、插孔;340、内球下支柱;341、挡板;342、抽气孔;350、外球支柱。

具体实施方式

28.以下结合附图对本技术作进一步详细说明。

29.在本技术的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.实施例1:一种液氢球罐,如图1和图2所示,包括外球罐100、内球罐200和支柱300,支柱300设置多个,本实施例中以八个为例,但不局限于八个,具体数量根据所需的支撑强度需求进行设定。八个支柱300绕外球罐100的中心均匀排布,支柱300下端固定在地面上。

31.外球罐100和内球罐200均安装在支柱300上,且内球罐200位于外球罐100内,两者间呈同球心设置。

32.如图3所示,支柱300沿竖直方向至上而下依次包括内球上支柱310、滑动支座320、隔热柱330、内球下支柱340和外球支柱350。

33.内球上支柱310呈圆柱形,内球上支柱310通过焊接方式与内球罐200连接,内球上支柱310的下部向内球罐200方向延伸形成上小下大的结构,使下端呈腰形结构。且内球上支柱310延伸的一侧与内球罐200连接。

34.结合附图1,内球上支柱310的顶端高度高于过内球罐200球心的水平面。内球上支

柱310的轴心线与内球罐200间的最小距离大于或等于内球罐200的内半径、小于内球罐200的外半径,即图中的尺寸a大于0、小于或等于内球罐200的厚度,其中,尺寸a优选等于内球罐200的厚度。

35.参照图4和图5,内球上支柱310的下端设置有多个筋板311,筋板311呈竖直设置,筋板311的两端与内球上支柱310的内壁固定连接。内球上支柱310的底部固定有滑移底板312,滑移底板312的宽度大于内球上支柱310的直径,且筋板311与滑移底板312固定连接。

36.如图6所示,滑动支座320包括固定底板321、两竖直安装在固定底板321上的侧挡板322、以及两沿水平方向分别安装在两侧挡板322上的顶挡板323,固定底板321、两侧挡板322与两顶挡板323围绕形成滑道;固定底板321与顶挡板323间距离大于滑移底板312的厚度,两侧挡板322间距离等于滑移底板312的宽度,两顶挡板323间距离等于内球上支柱310的直径,滑移底板312沿水平方向滑移安装于滑道。

37.在侧挡板322的两侧设置有多个竖直的第一加强筋324,第一加强筋324的底部与固定底板321固定连接、侧面与侧挡板322连接、顶部与顶挡板323连接。

38.固定底板321的底部设置有插接套325,插接套325与固定底板321间设置有多个第二加强筋326,隔热柱330的材质为玻璃钢。隔热柱330的上端插接于插接套325,隔热柱330与插接套325间间隙配合,通过插接设置使隔热柱330与滑动支座320间形成转动连接结构。

39.参照图6和图7,内球下支柱340通过焊接方式固定于外球罐100内壁,隔热柱330的下端设置有若干沿径向设置的安装孔,在内球下支柱340的上部内壁上焊接固定有挡板341,挡板341上设置有抽气孔342,内球下支柱340上对应设置有若干安装孔,内球下支柱340上的安装孔高于挡板341的位置。

40.隔热柱330下端插设于内球下支柱340、并抵设于挡板341,再通过螺栓穿过隔热柱330和内球下支柱340上的安装孔进行连接固定。

41.如图1和图3所示,外球支柱350固定于外球罐100外壁去,且外球支柱350与内球下支柱340间同轴心设置。

42.实施例2:如图8所示,与实施例1的不同之处在于,隔热柱330的侧壁上设置有若干限位件331,本实施例中限位件331为两个,插接套325的内侧壁上设置有凸环3251,凸环3251上设置有与限位件331配合的缺口3252。

43.其中,限位件331可以为一体设置于隔热柱330侧壁上的凸起。

44.在安装时,将插接套325套至隔热柱330然后转动一定角度后再将内球上支柱310滑移安装至滑槽。

45.实施例3:如图9所示,与实施例2的不同之处在于,隔热柱330上设置穿孔332,穿孔332沿隔热柱330的径向方向贯穿设置,穿孔332上插设有限位杆333,限位杆333的长度大于隔热柱330的外径,将限位杆333插入穿孔332后,通过限位杆333的两端于隔热柱330的侧壁上突出形成限位件331。

46.实施例4:如图10和图11所示,与实施例1的不同之处在于,滑动支座320的底部设置有插接筒327,隔热柱330插设于插接筒327中。

47.在插接筒327的内侧壁上设置有凹槽3271,凹槽3271上设有供插杆334穿过的安装口3272。隔热柱330上沿径向贯穿设有插孔335,插孔335中插设有插杆334,插杆334的两端于隔热柱330的侧壁上呈突出设置,凹槽3271的内径大于或等于插杆334的长度。

48.安装时,先将隔热柱330插入插接筒327,然后对准插孔335和安装口3272,再将插杆334插入后转动一定角度即可。

49.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。