1.本发明涉及卷烟或滤棒生产技术领域,特别是涉及一种滤棒分切系统及检测方法。

背景技术:

2.在卷烟或者滤棒的生产和制造过程中,都需要将滤棒按照固定的长度或位置分切成小段,此工序称为滤棒分切。在滤棒生产过程中,滤棒分切的频率约为400-600次/分钟,在卷烟生产的过程中,滤棒分切的频率甚至可以达到3000-5000次/分钟。因此,一些因为分切频率较高产生的滤棒质量缺陷,如分切端面毛刺、分切粉尘较大、分切残胶粘刀等问题往往不容易在滤棒生产的过程中发现。

3.在实际生产过程中,上述的质量缺陷往往需要在卷烟机上进行较长时间的上机试验才能发现,试验过程中往往还伴随着生产停滞、观察不便、无法定量分析等问题。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种滤棒分切系统及检测方法,解决现有技术中滤棒分切过程中的产品缺陷发现不及时,无法定量分析处理进而干扰生产的问题。

5.为了解决上述技术问题,本发明提供一种滤棒分切系统,包括:

6.料斗,所述料斗包括加料口以及下料口;

7.输运装置,所述输运装置设置于所述下料口的下方;

8.分切装置,所述分切装置包括分切刀片,所述滤棒从下料口经由输运装置运输至分切装置进行分切;

9.检测装置,所述检测装置包括与所述分切刀片抵接的胶垢刮取器、设置于分切刀片下方的碎屑称重组件以及设置于所述胶垢刮取器下方的胶垢称重组件。

10.优选的,所述输运装置包括依次相连的输运鼓轮、分切鼓轮以及传送鼓轮,其中所述输运鼓轮设置于所述下料口处,并将滤棒从料斗运输至分切鼓轮,所述分切鼓轮将滤棒运输至分切装置完成分切,再接着将分切好的滤棒运输给传送鼓轮,并由传送鼓轮将滤棒送至下一工序;利用依次相连的输运鼓轮、分切鼓轮以及传送鼓轮延长了滤棒的运输距离,同时也降低了单一鼓轮的直径大小。

11.优选的,所述输运鼓轮、分切鼓轮以及传送鼓轮上均设置有平行于鼓轮转轴的滤棒容置槽以及开设在所述滤棒容置槽槽底的吸附孔,所述吸附孔与负压环境相连通,通过吸附孔将滤棒吸附于滤棒容置槽内,使得滤棒与鼓轮的贴合更加的紧密。

12.优选的,所述分切鼓轮上还设置有用以容置分切刀片且垂直于所述分切鼓轮转轴的分切槽,分切刀片通过插入分切槽进而切断跟随分切鼓轮转动的滤棒,如此避免了分切刀片与分切鼓轮之间的干涉,更加的安全和方便。

13.优选的,所述分切刀片采用圆刀片,且所述胶垢刮取器设置于靠近所述分切刀片

边沿的位置,如此圆刀片在转动时,一边对滤棒进行分切,一边胶垢刮取器对胶垢进行处理。

14.优选的,所述分切装置还包括加热组件,所述加热组件设置于所述圆刀片的中心处,利用加热组件对分切刀片进行加热,一方面控制分切刀片的温度以使分切刀片获得更好的切削性能,另一方面用以模拟高速运转中的过热情况。

15.优选的,所述分切装置还包括磨削组件,所述磨削组件设置于靠近所述分切刀片边沿的位置,用于磨削分切刀片,保持刀口锋利。

16.优选的,所述分切装置还包括刀片监控组件,用以监控分切刀片运行状态。

17.优选的,所述刀片监控组件包括设置于靠近分切刀片边沿的转速传感器和温度传感器,用以监控分切刀片的转速以及温度。

18.同时,本发明还提供一种滤棒分切检测方法,使用上述任一项的滤棒分切系统,其特征在于:

19.获取一预设时间段内的碎屑称重组件以及胶垢称重组件中碎屑以及胶垢的重量;

20.将获取的碎屑以及胶垢的重量记录并与预设的标准阈值对比,如果落入预设的标准阈值范围内,则说明滤棒分切质量稳定;如果超过标准阈值上限时,则需则进一步对分切时段内的刀片转速、温度等信息及收集到的碎屑和胶垢进行检测分析;如果低于标准阈值下限时,则考虑对检测组件进行点检。

21.对碎屑或胶垢异常的样本,将其进一步进行化学分析,以确定其成分及异常的原因。

22.如上所述,本发明的滤棒分切系统及检测方法,具有以下有益效果:本发明的滤棒分切系统在使用时,通过加料口朝料斗中装载滤棒,滤棒从下料口落入输运装置,并在输运装置的运输下到达分切装置,所述分切装置的分切刀片对滤棒进行分切,胶垢刮取器用以刮取分切刀片上的胶垢,同时通过碎屑称重组件收集分切刀片分切滤棒后产生的碎屑并记录重量,通过胶垢称重组件收集胶垢刮取器刮取的分切刀片上残留的胶垢并记录重量,本发明的滤棒分切检测方法根据一段时间内的碎屑和胶垢的重量与预设的标准阈值对比,进而判断滤棒分切质量的稳定性,及时发现质量风险并进行对应的处理;本发明的滤棒分切系统及检测方法通过实时对一段时间内的碎屑和胶垢的重量与预设的标准阈值对比,实现了对滤棒的分切性能定量地评价和测试,并能及时发现并处理异常,解决了现有技术中滤棒分切过程中的产品缺陷发现不及时,无法定量分析处理进而干扰生产的问题。

附图说明

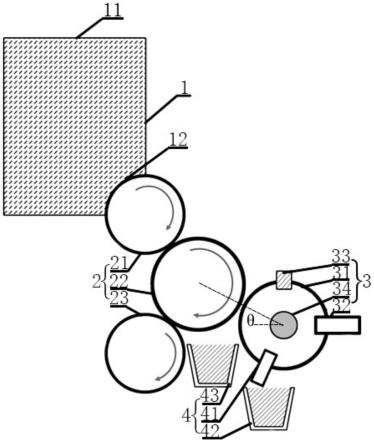

23.图1显示为本发明滤棒分切系统的示意图;

24.图2显示为本发明滤棒分切系统的输运鼓轮示意图;

25.图3显示为本发明滤棒分切系统的分切鼓轮示意图;

26.图4显示为本发明滤棒分切系统的传送鼓轮示意图;

27.图5显示为本发明滤棒分切检测方法的示意图;

28.图6显示为本发明滤棒分切检测方法的化学分析得到的具体实施图谱。

29.元件标号说明

[0030]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

料斗

[0031]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加料口

[0032]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下料口

[0033]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输运装置

[0034]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输运鼓轮

[0035]

211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输运转轴

[0036]

212

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输运容置槽

[0037]

213

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输运吸附孔

[0038]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切鼓轮

[0039]

221

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切转轴

[0040]

222

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切容置槽

[0041]

223

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切吸附孔

[0042]

224

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切槽

[0043]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传送鼓轮

[0044]

231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传送转轴

[0045]

232

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传送容置槽

[0046]

233

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传送吸附孔

[0047]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切装置

[0048]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切刀片

[0049]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磨削组件

[0050]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

刀片监控组件

[0051]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热组件

[0052]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

检测装置

[0053]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

胶垢刮取器

[0054]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

胶垢称重组件

[0055]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碎屑称重组件

[0056]

θ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分切夹角

具体实施方式

[0057]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0058]

须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0059]

如图1和图4所示,本发明提供一种滤棒分切系统,包括:

[0060]

料斗1,所述料斗1包括加料口11以及下料口12;

[0061]

输运装置2,所述输运装置2设置于所述下料口12的下方;

[0062]

分切装置3,所述分切装置3包括分切刀片31,所述滤棒从下料口12经由输运装置2运输至分切装置3进行分切;

[0063]

检测装置4,所述检测装置4包括与所述分切刀片31抵接的胶垢刮取器41、设置于分切刀片31下方的碎屑称重组件43以及设置于所述胶垢刮取器41下方的胶垢称重组件42。

[0064]

本发明的滤棒分切系统在使用时,通过加料口11朝料斗1中装载滤棒,滤棒从下料口12落入输运装置2,并在输运装置2的运输下到达分切装置3,所述分切装置3的分切刀片31对滤棒进行分切,胶垢刮取器41用以刮取分切刀片31上的胶垢,同时通过碎屑称重组件43收集分切刀片31分切滤棒后产生的碎屑并记录重量,通过胶垢称重组件42收集胶垢刮取器41刮取的分切刀片31上残留的胶垢并记录重量。

[0065]

在本实施例中,所述滤棒分切系统中还包括控制组件,所述输运装置2、分切装置3以及检测装置4均与控制组件电性相连。

[0066]

在本实施例中,如图1所示,所述输运装置2包括从上往下排布且依次相连的输运鼓轮21、分切鼓轮22以及传送鼓轮23,其中所述输运鼓轮21设置于所述下料口12处,并将滤棒从料斗1运输至分切鼓轮22,所述分切鼓轮22将滤棒运输至分切装置3完成分切,再接着将分切好的滤棒运输给传送鼓轮23,并由传送鼓轮23将滤棒送至下一工序;利用依次相连的输运鼓轮21、分切鼓轮22以及传送鼓轮23延长了滤棒的运输距离,同时也降低了单一鼓轮的直径大小;进一步的,在本实施例中,所述输运鼓轮21、分切鼓轮22以及传送鼓轮23均顺时针旋转,并与控制系统相连且可以通过控制系统控制输运鼓轮21、分切鼓轮22以及传送鼓轮23的转速以及旋转方向,并且通过控制输运鼓轮21、分切鼓轮22以及传送鼓轮23的转速进而控制滤棒的分切频率,如5000支/分钟。

[0067]

在本实施例中,如图2、图3以及图4所示,所述输运鼓轮21包括输运转轴211以及平行于所述输运转轴211的输运容置槽212,所述输运容置槽212的槽底开设有输运吸附孔213,所述输运吸附孔213与负压环境相连通,并通过输运吸附孔213将滤棒吸附于输运容置槽212内;同样的,所述分切鼓轮22包括分切转轴221以及平行于所述分切转轴221的分切容置槽222,所述分切容置槽222的槽底开设有分切吸附孔223,所述分切吸附孔223与负压环境相连通,并通过分切吸附孔223将滤棒吸附于分切容置槽222内;所述传送鼓轮23包括传送转轴231以及平行于所述传送转轴231的传送容置槽232,所述传送容置槽232的槽底开设有传送吸附孔233,所述传送吸附孔233与负压环境相连通,并通过传送吸附孔233将滤棒吸附于传送容置槽232内,如此使得滤棒与鼓轮的贴合更加的紧密;进一步的,在本实施例中,如图2、图3以及图4所示,所述每一滤棒容置槽底均开设有均匀排布的六个吸附孔;再进一步的,所述控制系统可以控制每一吸附孔对应负压环境的开启或者关闭,当输运吸附孔213运行至下料口12处时,控制系统控制对应的输运吸附孔213的负压环境开启,将滤棒吸附在输运容置槽212上,当输运吸附孔213运行至分切鼓轮22处,控制系统控制输运吸附孔213对应的负压环境关闭,同时开启分切吸附孔223的负压环境,这时,滤棒从输运滚轮落入分切鼓轮22,利用同样的方法,将滤棒从分切鼓轮22传输给传送鼓轮23。

[0068]

进一步的,在本实施例中,如图3所示,所述分切鼓轮22上还设置有用以容置分切刀片31且垂直于所述分切鼓轮22转轴的分切槽224,分切刀片31通过插入分切槽224进而切断跟随分切鼓轮22转动的滤棒,如此避免了分切刀片31与分切鼓轮22之间的干涉,更加的

安全和方便;进一步的,在本实施中,所述分切鼓轮22上设置有两个分切槽224,且两个分切槽224均匀的将所述分切容置槽222分割成三等份,且分切容置槽222每一等份的槽底皆对应设置有两个分切吸附孔223,进而当分切刀片31插入分切槽224对滤棒进行分切时,将一根滤棒均分成三份。

[0069]

在本实施例中,滤棒分切系统还包括视觉识别组件,所述视觉识别组件设置于靠近所述传送鼓轮23的位置,用以对滤棒的分切端面进行观察,同时,所述视觉识别组件与控制组件相连,在本实施例中,控制组件根据从视觉识别组件获取的视频信息,对滤棒的分切端面的切口品质进行实时评价,这里的切口品质评价可以包括毛刺的大小,长度等。

[0070]

在本实施例中,如图1所示,所述分切刀片31采用圆刀片,且所述胶垢刮取器41设置于靠近所述分切刀片31边沿的位置,如此圆刀片在转动时,一边对滤棒进行分切,一边胶垢刮取器41对胶垢进行处理;更进一步的,在本实施中,如图1所示,所述分切鼓轮22的轴心以及所述圆刀片的轴心连线与水平方向的分切夹角θ的范围为0~45

°

;再进一步的,在本实施例中,所述圆刀片的转速由控制系统控制,且所述分切刀片31旋转速度控制在3000次/分钟~10000次/分钟之间。

[0071]

在本实施例中,如图1所示,所述分切装置3还包括加热组件34,所述加热组件34设置于所述圆刀片的中心处,利用加热组件34对分切刀片31进行加热,一方面控制分切刀片31的温度以使分切刀片31获得更好的切削性能,另一方面用以模拟高速运转中的过热情况;进一步的,在本实施例中,所述加热组件34与所述控制系统相连,通过控制系统对分切刀片31进行温度控制,在本实施例中,所述分切刀片31的温度控制在70℃~300℃之间。

[0072]

在本实施例中,如图1所示,所述分切装置3还包括磨削组件32,所述磨削组件32设置于靠近所述分切刀片31边沿的位置,用于磨削分切刀片31,保持刀口锋利。

[0073]

在本实施例中,如图1所示,所述分切装置3还包括刀片监控组件33,用以监控分切刀片31运行状态;进一步的,在本实施例中,所述刀片监控组件33包括设置于靠近分切刀片31边沿的转速传感器和温度传感器,用以监控分切刀片31的转速以及温度;更进一步的,所述刀片监控组件33与控制组件电性相连,控制组件根据收到的分切刀片31的转速以及温度信息,根据预设的数值控制加热组件34调温以及控制分切刀片31转速。

[0074]

在本实施例中,所述碎屑称重组件43包括碎屑收集盘以及设置于所述碎屑收集盘下方的碎屑称重传感器,胶垢称重组件42包括胶垢收集盘以及设置于所述胶垢收集盘下方的胶垢称重传感器,所述碎屑称重传感器以及胶垢称重传感器与所述控制组件电性相连,其中控制组件根据一预设时间内或者分切一定数量滤棒后,由碎屑称重传感器以及胶垢称重传感器传递的称重信息,跟预设的标准阈值对比,进而判断当前滤棒分切系统的运行状态。

[0075]

更具体的,本实施例的滤棒分切系统在使用时,包括以下步骤:

[0076]

首先清理碎屑收集盘以及胶垢收集盘,重置其重量;

[0077]

接着将滤棒通过加料口11装入料斗1中,同时通过控制组件设置滤棒分切频率,如5000支/分钟,以及设定加热装置工作参数,如加热温度,加热模式,是否恒定温度等;

[0078]

启动输运装置2以及分切装置3,滤棒从料斗1落人滤棒输运鼓轮21的输运容置槽212内,再传递到滤棒分切鼓轮22上,分切刀片31通过伸入分切槽224对滤棒进行分切;

[0079]

分切过程产生的碎屑从分切槽224下落至分切碎屑收集盘;分切过程中产生的胶

垢随着分切刀片31转动到达胶垢刮取器41,被胶垢刮取器41刮下后落入胶垢收集盘;

[0080]

控制组件按照预设的程序通过刀片磨削装置保持切割刀片锋利,并通过刀片监控组件33对分切刀片31的转速、温度等数据进行收集;

[0081]

分切后的滤棒从分切鼓轮22传递到切后传送轮,再传递到其他分析或收集装置,同时通过视觉识别组件对滤棒分切端面的切口品质进行实时评价。

[0082]

在系统运行一定的预设时间后,如设定运行一小时或切割一万支,控制组件根据碎屑称重传感器以及胶垢称重传感器传回的称重数据,并记录为此批次滤棒的分切性能指标,单位为毫克/小时或者毫克/万支;

[0083]

对碎屑或胶垢异常的样本,将其碎屑进一步进行化学分析,以确定产生分且异常的原因。

[0084]

同时,本发明还提供一种滤棒分切检测方法,如图5所示,使用上述任一项的滤棒分切系统,其步骤包括:

[0085]

s1:获取一预设时间段内的碎屑称重组件43以及胶垢称重组件42中碎屑以及胶垢的重量;

[0086]

s2:将获取的碎屑以及胶垢的重量记录并与预设的标准阈值对比,如果落入预设的标准阈值范围内,则说明滤棒分切质量稳定;如果超过标准阈值上限时,则需则进一步对分切时段内分切刀片31的转速、温度等信息及收集到的碎屑和胶垢进行检测分析;如果低于标准阈值下限时,则考虑对检测组件4进行点检;

[0087]

s3:对碎屑或胶垢异常的样本,将其进一步进行化学分析,以确定其成分及异常的原因。

[0088]

本发明的滤棒分切检测方法根据一段时间内的碎屑和胶垢的重量与预设的标准阈值对比,进而判断滤棒分切系统的运行状态,并进行对应的处理。

[0089]

进一步的,在本实施例中,所述预设时间段包括一定的固定时间内,如一个小时,或者分切一定数量的滤棒,如分切一万支滤棒;更进一步的,在本实施例中,如果收集的碎屑以及胶垢的重量大于标准阈值的上限,则说明碎屑以及胶垢的产生偏多,可考虑更换分切刀片31以及调整分切刀片31的转速,如果收集的碎屑以及胶垢的重量小于标准阈值的下限,则碎屑以及胶垢的产生偏少,可检查碎屑称重组件43以及胶垢称重组件42的碎屑以及胶垢的收集情况,是否存在碎屑以及胶垢未收集等情况。

[0090]

更具体的,在本实施例中,化学分析包括步骤:首先称取1mg胶垢作为样品,使用热裂解-gc/ms方法检测,检测结果与丝束、热熔胶、水基胶和成型纸的对照样品进行比对分析。

[0091]

更进一步的,在本实施例中,获得的胶垢和对照样品的热裂解-gc/ms谱图如图6所示,通过与丝束、热熔胶、水基胶和成型纸的对照样品进行比对可以得到,胶垢样品热裂解成分与热熔胶样品总体相似度高,且同时可以得到差异成分来源于丝束;进一步根据上述分析给出优化方案:对该滤棒的热熔胶上胶量及热熔胶的物理性质(如高温软化性能、耐磨削性能等)进行优化。

[0092]

综上所述,本发明的滤棒分切系统及检测方法通过实时对一段时间内的碎屑和胶垢的重量与预设的标准阈值对比,实现了对滤棒的分切性能定量地评价和测试,并能及时发现并处理异常,解决了现有技术中滤棒分切过程中的产品缺陷发现不及时,无法定量分

析处理进而干扰生产的问题。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0093]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。