1.本发明涉及氮化硼粒子、树脂组合物及树脂组合物的制造方法。

背景技术:

2.氮化硼具有润滑性、高导热性及绝缘性,用于固体润滑材料、脱模材料、化妆品的原料、散热材料,以及具有耐热性及绝缘性的烧结体等各种用途。

3.例如,专利文献1中作为可对填充于树脂而得到的树脂组合物赋予高导热性和高绝缘耐性的六方晶氮化硼粉末,公开了下述六方晶氮化硼粉末,其特征在于,包含由六方晶氮化硼的一次粒子形成的聚集粒子,bet比表面积为0.7~1.3m2/g,并且基于jis k 5101-13-1测定的吸油量为80g/100g以下。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2016-160134号公报

技术实现要素:

7.发明所要解决的课题

8.本发明的主要目的在于提供新型的氮化硼粒子。

9.用于解决课题的手段

10.本发明的一个侧面为氮化硼粒子,其具有由氮化硼形成的外壳部、和被外壳部包围的中空部,上述外壳部的内侧处的上述氮化硼的密度比上述外壳部的外侧处的上述氮化硼的密度大。

11.多个氮化硼片可以不规则地配置于上述外壳部的上述外侧。

12.本发明的另一个侧面为树脂组合物,其含有上述氮化硼粒子、和树脂。

13.本发明的另一个侧面为树脂组合物的制造方法,其具备下述工序:准备上述氮化硼粒子的工序;将上述氮化硼粒子与树脂进行混合的工序。该树脂组合物的制造方法可以还具备将上述氮化硼粒子粉碎的工序。

14.发明的效果

15.根据本发明的一个侧面,能够提供新型的氮化硼粒子。

附图说明

16.[图1]是实施例1的氮化硼粒子的x射线衍射测定结果的图。

[0017]

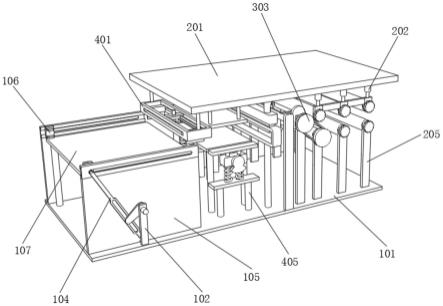

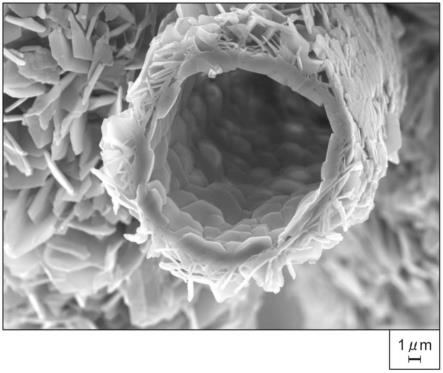

[图2]是实施例1的氮化硼粒子的sem图像。

[0018]

[图3]是实施例1的氮化硼粒子的截面的sem图像。

具体实施方式

[0019]

以下,针对本发明的实施方式进行详细说明。本发明的一个实施方式为氮化硼粒

子,其具有由氮化硼形成的外壳部、和被外壳部包围的中空部。换言之,氮化硼粒子具有中空形状。

[0020]

通过一个实施方式涉及的氮化硼粒子具有中空部,与实心的氮化硼粒子(例如,由氮化硼的一次粒子聚集而成的以往的氮化硼粒子)相比,能够实现轻量化。另外,例如将氮化硼粒子与树脂进行混合来作为散热材料(散热片)使用,但是此时,由于氮化硼粒子具有中空部,从而能够在中空部填充比氮化硼轻的树脂,因此与使用实心的氮化硼粒子(例如,由氮化硼的一次粒子聚集而成的以往的氮化硼粒子)的情况相比,能够期待散热材料的轻量化。并且,通过氮化硼粒子的外壳部发挥导热的作用,也能够达成散热材料中的优选的导热性。需要说明的是,虽然例示出散热材料作为氮化硼粒子的用途,但氮化硼粒子不限于散热材料,能够用于各种的用途。

[0021]

中空部可以沿氮化硼粒子的外观形状形成,也可以是与氮化硼粒子的外观形状呈大致相似形的形状。对于氮化硼粒子具有如上的中空形状这一情况而言,其能够通过用sem观察氮化硼粒子来确认。

[0022]

氮化硼粒子可以具有中空部占外壳部及中空部的合计面积的面积比例为5%以上的截面。氮化硼粒子的中空部的面积比例能够通过将氮化硼粒子的截面图像(sem图像)导入图像分析软件(例如,mountech co.,ltd.制的“mac-view”)进行计算而求出。从用于散热材料时的该散热材料的轻量化的观点考虑,氮化硼粒子可以具有上述面积比例为10%以上、20%以上、30%以上、40%以上、或50%以上的截面。该面积比例也可以为90%以下、或80%以下。

[0023]

外壳部的厚度可以为50μm以下,从进一步使氮化硼粒子轻量化的观点考虑,优选为30μm以下,更优选为15μm以下。从例如在使包含氮化硼粒子的片状的散热材料成型时,即使在向氮化硼粒子施加成型压的情况下,也容易维持氮化硼粒子的形状的观点考虑,外壳部的厚度可以为1μm以上、或3μm以上。在包含氮化硼粒子的外壳部及中空部的截面图像(sem图像)中,外壳部的厚度定义为氮化硼粒子的任意的10处的外壳部的厚度的平均值。

[0024]

在氮化硼粒子中,外壳部的内侧(中空部侧)处的氮化硼的密度比外壳部的外侧(氮化硼粒子的表面侧)处的氮化硼的密度大。对于外壳部的内侧处的氮化硼的密度比外壳部的外侧处的氮化硼的密度大这一情况而言,其能够通过用sem观察氮化硼粒子的截面来确认。

[0025]

在一个实施方式涉及的氮化硼粒子中,通过氮化硼粒子的外壳部的外侧处的氮化硼的密度比外壳部的内侧处的氮化硼的密度小,在向氮化硼粒子施加外力的情况下,外壳部的外侧容易比外壳部的内侧优先变形,因此该外力在外壳部的外侧被减弱,从而抑制外力对外壳部的内侧的影响(由外力引起的外壳部的内侧的变形)。因此,例如在将氮化硼粒子与树脂进行混合而成型为片状的散热材料时,即使对氮化硼粒子施加成型压、或氮化硼粒子彼此挤在一起,也能够在维持氮化硼粒子(特别是外壳部的内侧)的形状的状态下成型为散热材料。因此,认为若使用该氮化硼粒子,则在片状的散热材料中容易形成由氮化硼粒子形成的导热通路,能够达成适宜的导热性。

[0026]

在一个实施方式中,外壳部可以由多个氮化硼片构成。氮化硼片可以由氮化硼形成,例如具有鳞片状的形状。在此情况下,氮化硼片的长度方向的长度例如可以为1μm以上,可以为10μm以下。在外壳部的内侧,多个氮化硼片彼此可以以互相重叠的方式配置。在外壳

部的外侧,多个氮化硼片可以不规则地配置。构成外壳部的多个氮化硼片彼此可以是物理性地接触,也可以是化学性地结合。

[0027]

在外壳部的外侧,与外壳部的内侧相比,多个氮化硼片可以更不规则地配置(在外壳部的内侧,与外壳部的外侧相比,多个氮化硼片更规则地配置)。在外壳部的外侧,与外壳部的内侧相比,氮化硼片彼此之间的空隙可以更多(在外壳部的内侧,与外壳部的外侧相比,氮化硼片彼此之间的空隙更少)。在外壳部的外侧,与外壳部的内侧相比,多个氮化硼片彼此的接触面积可以更小(在外壳部的内侧,与外壳部的外侧相比,多个氮化硼片彼此的接触面积更大)。

[0028]

通过氮化硼在外壳部的内侧的密度大,能够提高氮化硼粒子的强度。因此,认为例如在将氮化硼粒子与树脂进行混合来作为散热材料时,即使氮化硼粒子彼此互相重叠也不易崩解,因此能够提高散热材料的导热性。

[0029]

若氮化硼在外壳部的外侧的密度小(特别是氮化硼片不规则地配置时),则氮化硼粒子彼此的接触点变多。因此,认为例如在将氮化硼粒子与树脂进行混合来作为散热材料时,由于氮化硼粒子彼此的接触点多,从而更容易形成氮化硼粒子间的导热通路,因此能够提高散热材料的导热性。

[0030]

氮化硼粒子也可以具有细长形状。氮化硼粒子的纵横比可以为1.2以上、1.3以上、1.4以上、1.5以上、2.0以上、3.0以上、5.0以上、或7.0以上,可以为10.0以下、9.5以下、9.0以下、或8.0以下。

[0031]

纵横比定义为氮化硼粒子的最大长度(长度方向的最大长度)l1、与垂直于具有该最大长度l1的方向(长度方向)之方向(短边方向)上的氮化硼粒子的最大长度(短边方向的最大长度)l2之比(l1/l2)。氮化硼粒子的最大长度是指在用扫描型电子显微镜(sem)观察氮化硼粒子时,1个氮化硼粒子上的任意2点间的直线距离之中成为最大的长度。最大长度的测定也可以将观察图像(sem图像)导入图像分析软件(例如,mountech co.,ltd.制的“mac-view”)来进行。

[0032]

氮化硼粒子的纵横比越大,氮化硼粒子具有越细长的形状。因此,认为例如在将氮化硼粒子与树脂进行混合来作为散热材料时,能够提高氮化硼粒子的长度方向的导热率。另外,在该散热材料中,氮化硼粒子彼此变得容易重叠。并且,在氮化硼粒子与其它氮化硼粒子重叠时,具有细长形状的氮化硼粒子以倾斜的方式重叠。因此,认为在散热材料的厚度方向排列的氮化硼粒子的数量变少,在氮化硼粒子间的导热损失变少,因此散热材料的导热性更优异。

[0033]

氮化硼粒子的最大长度(l1)可以为15μm以上、20μm以上、25μm以上、50μm以上、80μm以上、100μm以上、125μm以上、150μm以上、或200μm以上,可以为500μm以下、400μm以下、300μm以下、200μm以下、100μm以下、50μm以下、45μm以下、40μm以下、35μm以下、或30μm以下。

[0034]

通过使氮化硼粒子的最大长度更大,例如在将氮化硼粒子与树脂进行混合来作为散热材料时,在散热材料的厚度方向排列的氮化硼粒子的数量变少,在氮化硼粒子间的导热损失变少,因此散热材料的导热性更优异。

[0035]

在氮化硼粒子具有开口部的情况下,该开口部可以与中空部连通。通过氮化硼粒子具有这样的开口部,由此例如在将氮化硼粒子与树脂进行混合来作为散热材料使用时,通过将比氮化硼粒子轻的树脂填充于中空部,能够同时期待具有导热率和散热材料的轻量

化。

[0036]

在具有细长形状的氮化硼粒子的外壳部的外侧,与外壳部的内侧相比,多个氮化硼片可以以相对于氮化硼粒子的长度方向直立的方式(例如,氮化硼片的长度方向相对于氮化硼粒子的长度方向大致垂直)配置。在具有细长形状的氮化硼粒子的外壳部的内侧,与外壳部的外侧相比,多个氮化硼片可以以沿氮化硼粒子的长度方向卧倒的方式(例如,氮化硼片的长度方向与氮化硼粒子的长度方向大致平行)配置。

[0037]

氮化硼粒子可以是定形,也可以是无定形。氮化硼粒子的外观形状可举出大致回转椭圆体状、大致柱状(大致圆柱状、大致圆锥状等)等。氮化硼粒子例如也可以具有向两个以上的方向分支的分支构造。

[0038]

氮化硼粒子可以实质上仅由氮化硼形成。对于氮化硼粒子实质上仅由氮化硼形成这一情况而言,其能够通过在x射线衍射测定中仅检测到来自氮化硼的峰来确认。

[0039]

在一个实施方式中,氮化硼粒子可以为具有大致柱状的外观的氮化硼粒子(以下也称作柱状氮化硼粒子)。在本说明书中,将从柱状氮化硼粒子的一端向另一端的方向设为轴向、将垂直于该轴向之方向设为径向、将氮化硼粒子的轴向的大小设为高度、将径向的大小(相对于轴向的氮化硼粒子的宽度的大小)设为直径。在柱状氮化硼粒子中,中空部可以是与氮化硼粒子的外观形状呈大致相似形的形状(大致柱状的形状),也可以是轴向的两端都是开口端且该开口端与中空部连通。

[0040]

柱状氮化硼粒子在垂直于轴向之方向的截面上具有由氮化硼形成的外壳部、和被外壳部包围的中空部,外壳部的内侧处的氮化硼的密度比外壳部的外侧处的氮化硼的密度大。对于柱状氮化硼粒子具有这样的构成这一情况而言,其能够通过用sem观察该截面来确认。

[0041]

在垂直于柱状氮化硼粒子的轴向之方向的截面上,中空部占外壳部及中空部的合计面积的面积比例、及外壳部的厚度能够通过上述测定方法测定,中空部占外壳部及中空部的合计面积的面积比例、及外壳部的厚度的大小可以在上述范围内。

[0042]

柱状氮化硼粒子的高度的最大值可以为15μm以上、20μm以上、25μm以上、50μm以上、80μm以上、100μm以上、125μm以上、150μm以上、或200μm以上,可以为500μm以下、400μm以下、300μm以下、200μm以下、100μm以下、50μm以下、45μm以下、40μm以下、35μm以下、或30μm以下。

[0043]

柱状氮化硼粒子的直径的最大值可以为1μm以上、2μm以上、5μm以上、10μm以上、15μm以上、20μm以上、25μm以上、30μm以上、40μm以上、或50μm以上,可以为300μm以下、200μm以下、150μm以下、100μm以下、80μm以下、70μm以下、或60μm以下。

[0044]

柱状氮化硼粒子的高度的最大值与直径的最大值之比(高度的最大值/直径的最大值)可以为0.3以上、0.5以上、0.7以上、1.0以上、1.2以上、1.3以上、1.4以上、1.5以上、2.0以上、3.0以上、5.0以上、或7.0以上,可以为10.0以下、9.5以下、9.0以下、8.0以下、7.0以下、5.0以下、3.0以下、2.5以下、2.0以下、1.5以下、1.2以下、1.0以下、0.7以下、或0.5以下。

[0045]

通过使柱状氮化硼粒子的纵横比小,例如在与树脂进行混合来作为散热材料时,能够提高氮化硼粒子的填充性。另外,认为对于氮化硼粒子而言,由于氮化硼在外壳部的内侧的密度大,从而氮化硼粒子的强度优异,因此即使氮化硼粒子彼此互相重叠也不易崩解。

因此,认为通过在散热材料中提高氮化硼粒子的填充性,从而更容易形成氮化硼粒子间的导热通路,因此能够提高散热材料的导热性。

[0046]

然后,以下针对上述氮化硼粒子的制造方法进行说明。氮化硼粒子能够通过例如具备下述工序的氮化硼粒子的制造方法制造:在由碳材料形成的容器内配置含有碳化硼及硼酸的混合物、和由碳材料形成的基材的工序(配置工序);通过在将容器内设为氮气氛的状态下进行加热及加压,从而在基材上生成氮化硼粒子的工序(生成工序)。本发明的另一个实施方式为这样的制造方法。

[0047]

由碳材料形成的容器为能够收容上述混合物及基材的容器。该容器例如可以为碳坩埚。容器优选通过在开口部盖上盖子而可提高气密性的容器。在配置工序中,例如可以将混合物配置于容器内的底部,将基材以固定于容器内的侧壁面、盖的内侧的方式配置。由碳材料形成的基材例如可以为片状、板状或棒状。由碳材料形成的基材例如可以为碳片(石墨片)、碳板或碳棒。

[0048]

混合物中的碳化硼例如可以为粉末状(碳化硼粉末)。混合物中的硼酸例如可以为粉末状(硼酸粉末)。混合物例如能够通过用已知的方法将碳化硼粉末和硼酸粉末进行混合而得到。

[0049]

碳化硼粉末能够通过已知的制造方法制造。作为碳化硼粉末的制造方法,例如可举出下述方法:将硼酸和乙炔黑进行混合后,在非活性气体(例如,氮气体)气氛中,于1800~2400℃加热1~10小时,从而得到块状的碳化硼粒子。对通过该方法得到的块状的碳化硼粒子适当进行粉碎、筛分、清洗、杂质除去、干燥等,能够得到碳化硼粉末。

[0050]

通过调节块状的碳硼粒子的粉碎时间,能够调节碳化硼粉末的平均粒径。碳化硼粉末的平均粒径可以为5μm以上、7μm以上、或10μm以上,可以为100μm以下、90μm以下、80μm以下、或70μm以下。碳化硼粉末的平均粒径能够利用激光衍射散射法测定。

[0051]

碳化硼与硼酸的混合比率能够适当选择。从氮化硼粒子容易变大的观点考虑,相对于碳化硼100质量份,混合物中的硼酸的含量优选为2质量份以上,更优选为5质量份以上,进一步优选为8质量份以上,可以为100质量份以下、90质量份以下、或80质量份以下。

[0052]

含有碳化硼及硼酸的混合物也可以还含有其它成分。作为其它成分,可举出碳化硅、碳、氧化铁等。通过含有碳化硼及硼酸的混合物还包含碳化硅,从而容易得到不具有开口端的氮化硼粒子。

[0053]

容器内例如成为包含95体积%以上的氮气体的氮气氛。氮气氛中的氮气体的含量优选为95体积%以上,更优选为99.9体积%以上,可以为实质上100体积%。在氮气氛中,除氮气体以外,也可以包含氨气体等。

[0054]

从氮化硼粒子容易变大的观点考虑,加热温度优选为1450℃以上,更优选为1600℃以上,进一步优选为1800℃以上。加热温度可以为2400℃以下、2300℃以下、或2200℃以下。

[0055]

从氮化硼粒子容易变大的观点考虑,加压时的压力优选为0.3mpa以上,更优选为0.6mpa以上。加压时的压力可以为1.0mpa以下、或0.9mpa以下。

[0056]

从氮化硼粒子容易变大的观点考虑,进行加热及加压的时间优选为3小时以上,更优选为5小时以上。进行加热及加压的时间可以为40小时以下、或30小时以下。

[0057]

根据该制造方法,能够在由碳材料形成的基材上生成上述氮化硼粒子。因此,通过

回收基材上的氮化硼粒子,能够得到氮化硼粒子。对于在基材上生成了氮化硼粒子这一情况而言,其能够通过回收在基材上生成的粒子、针对所回收的粒子进行x射线衍射测定,通过检测来自氮化硼的峰来确认。

[0058]

也可以对通过以上方法得到的氮化硼粒子实施下述工序:以仅得到具有特定的范围的最大长度的氮化硼粒子的方式进行分级的工序(分级工序)。

[0059]

通过以上方法得到的氮化硼粒子能够与树脂混合来作为树脂组合物使用。即,本发明的一个实施方式为树脂组合物,其含有上述氮化硼粒子、和树脂。

[0060]

作为树脂,例如可举出环氧树脂、有机硅树脂、有机硅橡胶、丙烯酸类树脂、酚醛树脂、三聚氰胺树脂、脲树脂、不饱和聚酯、氟树脂、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚苯醚、聚苯硫醚、全芳香族聚酯、聚砜、液晶聚合物、聚醚砜、聚碳酸酯、马来酰亚胺改性树脂、abs(丙烯腈-丁二烯-苯乙烯)树脂、aas(丙烯腈-丙烯酸橡胶

·

苯乙烯)树脂、aes(丙烯腈

·

乙烯

·

丙烯

·

二烯橡胶-苯乙烯)树脂等。

[0061]

在将树脂组合物作为散热材料使用的情况下,从提高散热材料的导热率,易于得到优异的散热性能的观点考虑,以树脂组合物的总体积为基准,氮化硼粒子的含量可以为30体积%以上、40体积%以上、50体积%以上、或60体积%以上。从能够抑制将树脂组合物成型为片状的散热材料时产生空隙,抑制片状的散热材料的绝缘性及机械强度的降低的观点考虑,以树脂组合物的总体积为基准,氮化硼粒子的含量可以为85体积%以下、80体积%以下、70体积%以下、60体积%以下、50体积%以下、或40体积%以下。

[0062]

树脂的含量可以根据树脂组合物的用途、要求特性等适当调节。以树脂组合物的总体积为基准,树脂的含量例如可以为15体积%以上、20体积%以上、30体积%以上、40体积%以上、50体积%以上、或60体积%以上,可以为70体积%以下、60体积%以下、50体积%以下、或40体积%以下。

[0063]

树脂组合物可以还含有使树脂固化的固化剂。固化剂可根据树脂的种类来适当选择。例如,作为与环氧树脂一同使用的固化剂,可举出酚醛novolac化合物、酸酐、氨基化合物、咪唑化合物等。相对于树脂100质量份,固化剂的含量例如可以为0.5质量份以上、或1.0质量份以上,可以为15质量份以下、或10质量份以下。

[0064]

树脂组合物也可以还含有其它成分。其它成分可以为固化促进剂(固化催化剂)、偶联剂、湿润分散剂、表面调节剂等。

[0065]

作为固化促进剂(固化催化剂),可举出四苯基膦四苯基硼酸酯、三苯基磷酸酯等磷系固化促进剂,2-苯基-4,5-二羟基甲基咪唑等咪唑系固化促进剂,三氟化硼单乙胺等胺系固化促进剂等。

[0066]

作为偶联剂,可举出硅烷系偶联剂、钛酸酯系偶联剂及铝酸酯系偶联剂等。作为这些偶联剂中含有的化学键合基团,可举出乙烯基、环氧基、氨基、甲基丙烯酰基、巯基等。

[0067]

作为湿润分散剂,可举出磷酸酯盐、羧酸酯、聚酯、丙烯酸共聚物、嵌段共聚物等。

[0068]

作为表面调节剂,可举出丙烯酸系表面调节剂、有机硅系表面调节剂、乙烯系表面调节剂、氟系表面调节剂等。

[0069]

树脂组合物例如能够通过具备下述工序的树脂组合物的制造方法制造:准备一个实施方式涉及的氮化硼粒子的工序(准备工序);将氮化硼粒子与树脂进行混合的工序(混

合工序)。本发明的另一个实施方式为这样的树脂组合物的制造方法。在混合工序中,除氮化硼粒子及树脂以外,也可以还混合上述固化剂、其它成分。

[0070]

一个实施方式涉及的树脂组合物的制造方法可以还具备将氮化硼粒子粉碎的工序(粉碎工序)。粉碎工序可以在准备工序与混合工序之间进行,也可以与混合工序同时进行(也可以在将氮化硼粒子与树脂进行混合的同时粉碎氮化硼粒子)。

[0071]

上述树脂组合物例如能够作为散热材料使用。散热材料例如能够通过使树脂组合物固化来制造。使树脂组合物固化的方法可根据树脂组合物含有的树脂(以及根据需要而使用的固化剂)的种类适当选择。例如,在树脂为环氧树脂,且组合使用上述固化剂的情况下,能够通过加热使树脂固化。

[0072]

实施例

[0073]

以下,通过实施例更具体地说明本发明。但是,本发明不限定于下述实施例。

[0074]

(实施例1)

[0075]

利用粉碎机将块状的碳化硼粒子粉碎,得到平均粒径为10μm的碳化硼粉末。将所得到的碳化硼粉末100质量份与硼酸9质量份进行混合并填充于碳坩埚,用碳片(neograf公司制)覆盖碳坩埚的开口部,用碳坩埚的盖和碳坩埚夹着碳片来固定碳片。通过将盖上盖子的碳坩埚在电阻加热炉内在氮气体气氛下以2000℃、0.85mpa的条件加热20小时,从而在碳片上生成粒子。

[0076]

回收在碳片上生成的粒子并使用x射线衍射装置(rigaku corporation制,“ultima-iv”)测定所回收的粒子,结果仅检测到来自氮化硼的峰,从而能够确认得到了氮化硼粒子。所得到的氮化硼粒子的x射线衍射测定结果,以及作为比较对象的电化株式会社制的氮化硼粉末(gp级)的x射线衍射测定结果分别示于图1。

[0077]

所得到的氮化硼粒子的sem图像示于图2。所得到的中空形状的氮化硼粒子中的一个(图2中以箭头示出的氮化硼粒子)的最大长度为218μm、纵横比为3.1。另外,用sem观察垂直于所得到的氮化硼粒子的长度方向的截面的sem图像示于图3。由图3可知,能够确认该氮化硼粒子具有由氮化硼形成的外壳部、和被外壳部包围的中空部,以及外壳部的内侧处的氮化硼的密度比外壳部的外侧处的氮化硼的密度大。在用sem观察了截面的氮化硼粒子中,中空部占外壳部及中空部的合计面积的面积比例为53%、外壳部的厚度为3.2μm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。