1.本技术涉及叶片振动测试技术领域,尤其涉及一种获取燃气轮机叶片所需应变片贴设位置的方法。

背景技术:

2.重型燃气轮机是发电和驱动领域的核心设备,而在重型燃气轮机工作中需要张贴应变片进行振动应力监测。

3.现有技术中叶片应变片贴设位置确定方法通常采用有限元分析进行叶片模态分析,然后根据模态分析结果人工计算节点敏感性,选出应变片位置。

4.专利cn109582988a公开了航空发动机叶片的振动应力监测用应变片位置的确定方法,具体包括建立叶片有限元模型,在叶片表面设定可用于粘贴应变片的节点集,利用软件完成包含单元结果的模态分析,确定危险模态;选择需要监测的模态;选择贴片节点集内的节点,建立叶片表面坐标系,并提取节点表面应力,计算节点敏感性;旋转叶片表面坐标系,获得不同的节点的敏感性,直至获得该节点的最大敏感性;不断重复前一步骤,获得贴片节点集的各节点针对此阶模态的最大敏感性和角度;循环控制以获得所有可贴片节点对不同模态的最大敏感性和角度;综合考虑贴片节点集中各节点针对各阶模态的最大敏感性选择用于贴片的节点。该专利中采用有限元模态分析确定贴片位置,需要设计人员根据各节点的最大敏感性进行选择,各个设计人员的选择结果随机性强,难以复现,并且仅采用最大敏感性作为唯一的选择依据也有局限性。

5.专利cn113569448a公开了一种基于响应面法的应变计敏感栅结构参数的优化方法:首先确定应变计敏感栅需要考虑的结构参数和取值范围,并对其进行编码变换,得到试验因素水平表;确定应变计敏感栅结构参数的优化指标,即应变计敏感栅的应变传递误差,确定应变计敏感栅的应变传递误差的计算方法;用box-behnken试验设计方法进行响应面试验方案的设计,并根据设计的方案完成试验;建立响应面模型,通过等高线图和响应曲面图判断结构参数影响情况,并得到回归方程;进行方差分析、显著性分析和误差分析,判断回归方程的拟合效果;最终得到使应变计敏感栅的应变传递误差最小。该专利仅采用响应面法确认敏感栅的应变传递误差与结构参数之间的关系。

技术实现要素:

6.本技术的目的旨在至少在一定程度上解决上述的技术问题之一。

7.为此,本发明的第一个目的在于提出一种获取燃气轮机叶片所需应变片贴设位置的方法,综合考虑模态分析的模态应变结果与频率分析结果,并建立响应面模型,将数值仿真分析结果与操作人员过往经验结合,得到一个高效且准确的响应面模型,能够应用于各种叶片所需应变片位置确定场景,避免人为操作的随机性,同时避免了仅采用最大敏感性作为唯一的选择依据而造成的局限性,最终获取到鲁棒性强、可直接应用于实践的叶片所需应变片位置。

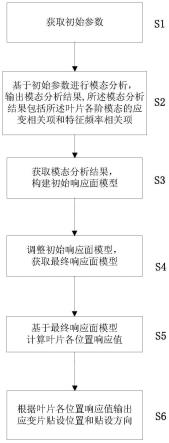

8.为达到上述目的,本技术第一方面实施例提出了一种获取燃气轮机叶片所需应变片贴设位置的方法,包括:

9.步骤s1,获取初始参数;

10.步骤s2,基于初始参数进行模态分析,输出模态分析结果,模态分析结果包括叶片各阶模态的应变相关项xj和特征频率相关项yj;

11.步骤s3,获取模态分析结果,构建初始响应面模型;

12.步骤s4,调整初始响应面模型,获取最终响应面模型;

13.步骤s5,基于最终响应面模型计算叶片各位置响应值;

14.步骤s6,根据叶片各位置响应值输出应变片贴设位置和贴设方向。

15.可选的,步骤s1中初始参数包括叶片振动频率限定参数、叶片尺寸参数以及应变片参数。

16.可选的,步骤s1中叶片振动频率限定参数包括各阶模态避开率要求δλj和模态分析频率最大值。

17.可选的,步骤s1中应变片参数包括应变片尺寸参数和应变片数量。

18.可选的,步骤s1中叶片尺寸参数包括叶片的几何模型,叶片各位置截面最大厚度以及叶片各位置截面弦长。

19.可选的,步骤s2包括步骤s21,构建有限元模型,将叶片尺寸参数输入到有限元模型进行模态分析,输出叶片各位置各阶模态等效应变ε

j,x,y,z

、各阶模态等效应变最大值ε

j,max

以及各阶模态固有频率fj。

20.可选的,步骤s2包括步骤s22,基于叶片各位置各阶模态等效应变ε

j,x,y,z

和各阶模态等效应变最大值ε

j,max

,输出各阶模态的应变相关项xj,各阶模态应变相关项xj通过以下公式确定:

[0021][0022]

可选的,步骤s2包括步骤s23,基于各阶模态避开率要求δλj、各阶模态固有频率fj,输出特征频率相关项yj,特征频率相关项yj通过如下公式确定:

[0023]

yj=δλj/|(f

j-f

eo

)/fj)|

[0024]

其中,f

eo

为输入的与各阶模态固有频率fj最接近的激励频率。

[0025]

可选的,步骤s3包括步骤s31,获取模型初始相关系数bi,模型初始相关系数bi由如下公式确定:

[0026]bi

=ci×di

×ei

,

[0027]

其中,ci为叶片表面位置系数,di为叶片区域系数,叶片区域系数di由叶片所在位置决定,ei为模态阶次系数,模态阶次系数ei由模态阶次决定。

[0028]

可选的,叶片表面位置系数ci由叶片各位置截面最大厚度,叶片各位置截面弦长以及叶片各位置所在面受力类型中的一个或多个因素决定。

[0029]

可选的,步骤s3包括步骤s32,基于模型初始相关系数bi、应变相关项xj以及特征频率相关项yj构建初始响应面模型,初始响应面模型为:

[0030][0031]

其中,为响应值,a为待定系数,n由模态分析频率最大值决定。

[0032]

可选的,步骤s4包括步骤s41,贴设应变片,应变片输出叶片各位置的应变数据φ(x),应变片贴设位置基于初始响应面模型确定。

[0033]

可选的,步骤s4还包括步骤s42,构建响应面模型决定系数r2,响应面模型决定系数r2为:

[0034][0035]

其中,为应变数据φ(x)的平均值,k为调整初始响应面模型的最小叶片位置点数。

[0036]

可选的,步骤s4还包括步骤s43,基于响应面模型决定系数r2评估初始响应面模型可靠性,若r2大于0.9,初始响应面模型满足要求;反之,通过最小二乘法对待定系数a和模型初始相关系数bi进行调整,获得最终响应面模型。

[0037]

可选的,步骤s5包括基于最终响应面模型,计算叶片各位置的响应值,输出每个区域最大响应值的叶片位置和应变片贴设方向。

[0038]

可选的,步骤s6包括基于应变片参数,由响应值高到低确认应变片贴设位置和应变片贴设方向。

[0039]

本技术实施例的一种获取燃气轮机叶片所需应变片贴设位置的方法,通过获取初始参数,再基于初始参数进行模态分析,输出模态分析结果,而后获取模态分析结果,构建初始响应面模型,再调整初始响应面模型,获取最终响应面模型,并基于最终响应面模型计算叶片各位置响应值,最终根据叶片各位置响应值输出应变片贴设位置和贴设方向,从而能够综合考虑模态分析的模态应变结果和频率分析结果,并结合数值分析结果和设计人员经验,基于测试调整,得到一个高效且准确的响应面模型,能够直接输出用于各种类型叶片所需应变片贴设问题的位置坐标和方向,可直接根据结果进行实操,避免了人为确定位置的随机性以及人为调整的失误,从而实现了重型燃机叶片所需应变片位置的确定,进而能够保障叶片振动应力监测的准确性。

[0040]

本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

[0041]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0042]

图1出示了一个实施例的一种获取燃气轮机叶片所需应变片贴设位置的方法的流程图;

[0043]

图2出示了一个实施例的模态分析的流程图;

[0044]

图3出示了一个实施例的构建初始响应面模型的流程图;

[0045]

图4出示了一个实施例的获取最终响应面模型的流程图;

[0046]

图5出示了一个具体实施例的响应面模型建立的流程图;

[0047]

图6出示了一个具体实施例的叶片吸力面和压力面的结构图;

[0048]

图7出示了一个具体实施例的叶片区域分布图。

具体实施方式

[0049]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0050]

以下结合具体实施例对本发明作进一步详细描述,这些实施例不能理解为限制本发明所要求保护的范围。

[0051]

下面参考附图描述本技术实施例的一种获取燃气轮机叶片所需应变片贴设位置的方法。

[0052]

图1是本技术一个实施例的一种获取燃气轮机叶片所需应变片贴设位置的方法的流程图,如图1所示,该方法包括以下步骤:

[0053]

s1,获取初始参数。

[0054]

具体地,初始参数包括叶片振动频率限定参数、叶片尺寸参数以及应变片参数。

[0055]

优选地,基于操作人员的经验,或者根据历史数据,综合考虑到重型燃机的实际运作情况、模态的激励情况以及数据计算效率,选取恰当的叶片振动频率限定参数作为频率要求,其中叶片振动频率限定参数包括各阶模态避开率要求δλj和模态分析频率最大值。

[0056]

具体地,各阶模态避开率要求表示设计人员对固有频率与激励频率之间最小频率差的要求。此外,输入叶片尺寸参数作为几何输入,其包括叶片的几何模型,叶片各位置截面最大厚度以及叶片各位置截面弦长。通过设定叶片几何模型对燃气轮机叶片进行模态分析,并基于叶片各位置截面最大厚度以及叶片各位置截面弦长获取初始响应面待定参数。

[0057]

另外,输入应变片参数作为应变片要求,其包括应变片尺寸参数和应变片数量。

[0058]

这样,通过综合空间、数量、振动频率等多个维度数据,提高了响应面模型的准确性,并且提高了运算效率。

[0059]

s2,基于初始参数进行模态分析,输出模态分析结果。

[0060]

其中,模态分析结果可包括叶片各阶模态的应变相关项xj和特征频率相关项yj,xj和yj计算方式将通过以下具体步骤详细描述。

[0061]

优选地,本技术中通过有限元分析计算得出模态分析结果和频率分析结果,另外还可以基于结构测试进行模态分析。以下将针对有限元分析方法做进一步说明:

[0062]

s21:构建有限元模型,将叶片尺寸参数输入到有限元模型进行模态分析,输出叶片各位置各阶模态等效应变ε

j,x,t,z

、各阶模态等效应变最大值ε

j,max

以及各阶模态固有频率fj。

[0063]

s22:基于叶片各位置各阶模态等效应变ε

j,x,y,z

和各阶模态等效应变最大值ε

j,max

,输出各阶模态的应变相关项xj,各阶模态应变相关项xj通过以下公式确定:

[0064]

[0065]

s23:基于各阶模态避开率要求δλj、各阶模态固有频率fj,输出特征频率相关项yj,特征频率相关项yj通过如下公式确定:

[0066]

yj=δλj/|(f

j-f

eo

)/fj)|

[0067]

其中,f

eo

为输入的与各阶模态固有频率fj最接近的激励频率。

[0068]

通过上述模态分析过程,基于初始参数,得出了固有频率范围内的模态应变结果和频率分析结果,为建立响应面模型奠定了基础。

[0069]

s3,获取模态分析结果,构建初始响应面模型。

[0070]

优选地,本实施例构建响应面模型以多项式响应面为例,如图3所示,构建初始响应面模型进一步可包括以下步骤:

[0071]

s31:获取模型初始相关系数bi,模型初始相关系数bi由如下公式确定:

[0072]bi

=ci×di

×ei

,

[0073]

其中,ci为叶片表面位置系数,di为叶片区域系数,叶片区域系数di由叶片所在位置决定,ei为模态阶次系数,模态阶次系数ei由模态阶次决定。

[0074]

进一步地,叶片表面位置系数ci由叶片各位置截面最大厚度,叶片各位置截面弦长以及叶片各位置所在面受力类型中的一个或多个因素决定。优选的,本技术中叶片表面位置系数ci由叶片各位置截面最大厚度,叶片各位置截面弦长以及叶片各位置所在面受力类型三个因素决定,这样综合考虑了叶片不同位置处结构和受力的差异,使得初始响应面模型融合了设计经验。

[0075]

将叶片表面不同位置进行分割,基于应变片尺寸和实际燃气机轮机叶片运行情况,确认不同位置的叶片区域系数di,进一步将初始响应面模型融合了设计经验。

[0076]

s32:基于模型初始相关系数bi、应变相关项xj以及特征频率相关项yj构建初始响应面模型,初始响应面模型为:

[0077][0078]

其中,为响应值,即叶身各点的应变片可靠性,n由模态分析频率最大值决定。

[0079]

通过上述过程,建立了初始响应面模型,综合考虑了模态分析的模态应变结果和频率分析结果,基于数值仿真分析结果,得到一个初始的响应面模型,避免了人为选择各节点最大敏感性的随机性以及计算过程中出现失误的可能性,同时避免了以最大敏感性作为唯一选择的局限性,从而使得计算结果可复现,且鲁棒性强,可便于重型燃机叶片所需应变片适当位置的确认。

[0080]

s4,调整初始响应面模型,获取最终响应面模型。

[0081]

如图4所示,获取最终响应面模型进一步可包括以下步骤:

[0082]

s41:贴设应变片,应变片输出叶片各位置的应变数据φ(x),应变片贴设位置基于初始响应面模型确定。

[0083]

s42:构建响应面模型决定系数r2,响应面模型决定系数r2为:

[0084][0085]

其中,为应变数据φ(x)的平均值,k为调整初始响应面模型的最小叶片位置点数。

[0086]

s43:基于响应面模型决定系数r2评估初始响应面模型可靠性,若r2大于0.9,初始响应面模型满足要求;反之,通过最小二乘法对待定系数a和模型初始相关系数bi进行调整,获得最终响应面模型。

[0087]

通过上述最终响应面模型确认过程,基于测试对初始响应面模型进一步调整,获取到更为恰当的模型公式,从而得到了一个确定的响应面模型,使得最终响应面模型得出的重型燃机叶片所需应变片位置的鲁棒性更强,能够实现更为准确的重型燃机叶片振动应力监测。

[0088]

s5,基于最终响应面模型计算叶片各位置响应值。

[0089]

具体地,基于最终响应面模型,计算叶片各位置的响应值,输出每个区域最大响应值的叶片位置和应变片贴设方向。

[0090]

通过上述计算过程,综合考虑模态分析模态应变结果和频率分析结果,采用响应面模型将数值仿真分析结果与操作人员过往经验结合,基于s4最终调整后确定的响应面模型执行多次计算,获取了响应面可靠性稳定的叶片所需应变片位置结果,能够用来解决所有类型的叶片所需应变片问题,无需根据叶片形式叶片类型来人为调整应变片,避免了人为选择最大敏感性计算的随机性和不确定性,保证了叶片应变片安装位置的准确性,保障了重型燃机叶片振动应力监测工作的稳定性。

[0091]

s6,根据叶片各位置响应值输出应变片贴设位置和贴设方向。

[0092]

具体地,基于应变片参数,由响应值高到低确认应变片贴设位置和应变片贴设方向。因一旦确定响应面模型,即可通过任一初始参数得到选定应变片位置的三维坐标和应变片方向,所以直接通过计算结果直接指导应变片的贴设,无需人力分析计算,节省了人力支出。

[0093]

本技术实施例的一种获取燃气轮机叶片所需应变片贴设位置的方法,通过获取初始参数,再基于初始参数进行模态分析,输出模态分析结果,而后获取模态分析结果,构建初始响应面模型,再调整初始响应面模型,获取最终响应面模型,并基于最终响应面模型计算叶片各位置响应值,最终根据叶片各位置响应值输出应变片贴设位置和贴设方向,从而能够综合考虑模态分析的模态应变结果和频率分析结果,并结合数值分析结果和设计人员经验,基于测试调整,得到一个高效且准确的响应面模型,能够直接输出用于各种类型叶片所需应变片贴设问题的位置坐标和方向,可直接根据结果进行实操,避免了人为确定位置的随机性以及人为调整的失误,从而实现了重型燃机叶片所需应变片位置的确定,进而能够保障叶片振动应力监测的准确性。

[0094]

下面以一个具体实施例来详细描述响应面模型的建立,本实施例以一个多项式响应面为例,一个多项式响应面仅为示例,响应面模型如下:

[0095][0096]

其中,为响应面模型的响应值,即叶身各点的应变片可靠性;xj,yj为设计参数值,xj为模态应变相关项,yj为特征频率相关项;待定系数a和模型初始相关系数bi共同确定响应面模型待定系数,可通过最小二乘法求解;l和m为设计参数值xj和yj的指数;j为模态阶数(j=1,2,...,n);n为设计参数xj和yj的个数,由模态分析频率最大值决定。

[0097]

此外,在建立响应面模型前,需通过模态分析获取得出设计参数值xj和yj的参数值。

[0098]

另外,在响应面模型建立后将进行测试,并在测试符合评估有效性后应用于实际。

[0099]

如图5所示,响应面模型的建立包括以下步骤:

[0100]

s501,确定响应面模型的输入参数。

[0101]

具体地,定义坐标为(x,y,z)的叶片点处的输入参数xj:

[0102][0103]

其中,xj模态应变相关项,j为模态阶数;ε

j,x,y,z

为叶片点(x,y,z)处j阶特征频率的等效应变和ε

j,max

为j阶特征频率的等效应变最大值,通过模态分析得出。

[0104]

定义坐标为(x,y,z)的叶片点处的输入参数yj:

[0105]

yj=δλj/|(f

j-f

eo

)/fj)|

[0106]

其中,yj模态应变相关项,j为模态阶数,δλj为各阶模态避开率要求,j为模态阶数;fj为j阶固有频率,通过模态分析得出;f

eo

为与j阶固有频率fj最接近的激励频率。

[0107]

s502,确定响应面模型待定系数。

[0108]

具体地,响应面模型由待定系数a和模型初始相关系数bi共同确定。

[0109]bi

为模型初始相关系数,需要通过输入参数和初始测试数据共同确定:

[0110]bi

=ci×di

×ei

,

[0111]

其中,ci由叶型几何决定系数,如图6所示,叶片由吸力面ps和压力面ss组成,不同叶片表面点的位置系数由叶型最大厚度t和弦长c决定,具体公式如下:

[0112][0113]

其中,限制值由操作人员过往设计经验确定。ci由操作人员过往设计经验确定,但在无设计经验时,也可通过首次测试结果确定。

[0114]di

由叶片点位置决定,如图7所示,根据应变片大小将叶片分成多个区域,图中区域数量仅为示例,各区域的叶片点位置系数不同,该数值需要通过首次测试结果确定。

[0115]ei

由模态阶次决定,不同的振型有不同的数值。其数值由操作人员过往设计经验确定,但在无设计经验时,也可通过首次测试结果确定。

[0116]

s503,确定设计参数的指数。

[0117]

具体地,设计参数值xj和yj的指数由操作人员过往设计经验确定,但在无设计经验时,也可通过首次测试结果确定。

[0118]

s504,评估响应面模型有效性。

[0119]

具体地,需计算响应面模型的决定系数来评估响应面模型有效性。基于已经确定参数值的响应面模型进行至少一次振动测试,根据初始响应面模型确定的应变片位置进行贴片,对应变片的测试结果进行处理,评估响应面模型的有效性。

[0120]

决定系数是指响应面计算结果与测试结果的相似程度,公式如下:

[0121][0122]

其中,r2为响应面模型决定系数,k为用于确定响应面模型的最小叶片点数。进一步地,当所得决定系数不小于0.9时,则该响应面模型满足评估的有效性。

[0123]

s505,计算各叶片点的响应值。

[0124]

具体地,将输入参数输入满足s504评估有效性的响应面模型,计算各叶片点的响应值,考虑到应变片大小,仅输出每个分区仅的最大响应值位置和该点的应变片方向。

[0125]

s506,输出应变片位置和应变片贴片方向。

[0126]

具体地,根据输入的应变片点数要求,由高到低选择应变片位置与对应的应变片方向。

[0127]

本发明提供了一种可靠有效的应变片位置确定方法,用于重型燃气轮机振动应力监测工作中,提供了完整的响应面模型确立流程,能够准确设定参数并执行测试和应用操作,且响应面模型输出结果可直接应用于各种类型的叶片贴片实践,无需人力参与叶片贴片位置的实际应用调整,避免了人为失误和结果准确度的不稳定性和随机性,提供了一个高效且准确的叶片所需应变片位置确定模型和方法。

[0128]

以上,仅为本发明的一个具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

[0129]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0130]

需要说明的是,在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的

特征进行结合和组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。