1.本实用新型涉及风扇设备技术领域,具体涉及一种送风装置总成。

背景技术:

2.目前,传统家用风扇近几十年外观变化不大,典型地采用前网罩、后网罩、扇叶的结构等传统结构,利用该组合中扇叶旋转以产生气流,前后网罩只起到防护作用。随着人们生活水平提高,人们对产品的个性化、功能性提出了新的要求,在外观上希望有眼前一亮的产品出来;在使用上风量大、送风距离远、可以加大室内空气循环的风扇是人们目前迫切需求的。

3.如图1所示,传统风扇的扇叶总成组件包括:电机、扇叶、前网罩、后网罩、固定环、扇叶固定旋钮、电机、电机支架、机头前盖、机头后盖等。后网罩套在机头前盖上用固定环固定,扇叶安装在电机轴上,前端用扇叶固定旋钮固定,前网罩通过滑扣和后网罩安装到位,通过下侧螺丝和后网罩固定。在工作过程中气流从后网罩进入,通过扇叶加速后从前网罩排出形成送风过程。

4.现有技术的风扇存在以下技术缺陷:

5.1、吹出的风向在排出前网罩后就容易散逸开,送风距离受影响。扇叶在转动时容易引起共振、造成扇叶晃动、风向不稳定,降低了扇叶的送风性能。其具体原因包括:现有家用风扇的扇叶叶片数量少,切风量较小,气流流速较低,且容易扩散;

6.2、叶片的曲面设计较为简单,其前缘曲线、后缘曲线、叶根曲线、叶稍曲线基本都是单一弧度的曲线,且叶片厚度一致,此类结构扇叶在工作中输出的风速低、风噪较大;

7.3、现有扇叶网罩侧面开孔,进风时气流从背面和侧面的孔一起进入,不同位置的进风可能导致扇叶振动大;出风可能导致风量浪费,气流从侧面开孔处逃逸;

8.4、现有技术的网罩侧面和扇叶的间隙大,此种结构送风出前网罩后呈扩散致送风距离较近。

技术实现要素:

9.针对现有技术存在的不足,本实用新型的目的在于提供一种送风装置总成,增加出风效果。

10.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种送风装置总成,包括风道组件,以及用于产生气流的出风组件,所述风道组件包括用于构成风道的前框、中框和后框,所述后框在中框一侧形成进风口,所述前框在中框另一侧形成出风口,所述中框封闭在风道周侧,且所述中框对应进风口形成有呈喇叭口状的导风部位,所述导风部位上关于周向开设有多个导风槽,所述导风槽关于气流路径设置,所述导风部位和导风槽限定风道中的气流路径并收束出风口处气流。

11.进一步,所述导风部位包括入风段和增压段,所述入风段朝向进风口呈扩口设置,所述增压段衔接入风段的收口处并朝向出风口设置,通过以上改进,扩口状的入风段形成

文丘里效应,从而增加风速。

12.进一步,所述导风槽包括关于出风方向设置的第一边界和第二边界,所述第一边界与增压段呈大致平行的趋势并连接入风段,所述第二边界朝向进风口呈扩口设置,且所述第二边界的收口处衔接增压段。

13.进一步,所述导风槽间隔布置于入风段与增压段之间,或,所述导风槽布置于增压段上,或,所述导风槽布置于入风段上。

14.进一步,所述导风槽至少设置于增压段的径向外侧并形成第一表层导风面,所述入风段与增压段表面形成第二表层导风面。

15.进一步,所述出风组件包括轮毂部和风叶,所述风叶的外侧面与中框任一表面之间预设有间隙,所述间隙为2~10mm,通过以上改进,通过调整风叶与中框之间的间隙,从而控制风叶在转动时的抖动和噪音。

16.进一步,所述叶根曲线的切风角在轮毂部轴线所在平面上的投影角度为a,所述夹角a 的范围为35

°

~52

°

;

17.所述叶稍曲线的切风角在轮毂部轴线所在平面上的投影角度为b,所述夹角b的范围为 11

°

~24

°

。

18.进一步,所述风叶包括相对气流方向的进风边缘和出风边缘;

19.所述进风边缘具有朝向轮毂部依次布置的第一进风曲线和第二进风曲线,所述第二进风曲线凸出于第一进风曲线设置,且所述第一进风曲线与第二进风曲线之间曲率过渡;

20.所述出风边缘具有朝向轮毂部依次布置的第一出风曲线和第二出风曲线,所述第一出风曲线凸出于第二出风曲线设置,且所述第一出风曲线与第二出风曲线之间曲率过渡。

21.进一步,第一出风曲线关于气流方向伸出于轮毂部,且所述进风边缘关于气流方向位于出风边缘的后部。

22.进一步,所述风叶厚度朝向中部递增。

23.进一步,所述导风槽的截面面积关于出风方向减少,所述导风槽的任一截面成等腰梯形设置。

24.与现有技术相比,本实用新型具有以下优点和有益效果:1、通过在前框与后框之间设置中框,中框封闭在风道的周侧,从而形成完整的环形腔道,减少风量的损失,并控制气流路径的扩散,通过中框上呈喇叭口状的导风部位形成文丘里效应,加速气流速度,通过导风部位的导风槽对气流进一步增压和导向整流,给予气流输出方向性,使得气流沿中框表面有序进入风道,减少这部分气流产生风噪、降低共振,从而提高气流的送风距离;

25.2、在出风过程中,由风叶直接转动形成主气流,另受主气流运动在进风口处产生负压后吸入,并在中框表层形成二次气流,二次气流沿气流路径输出,且二次气流是与主气流在扇叶和增压网罩之间的间隙内混合,并在中框表面的引导下对混合气流增压加速和导流,从前网罩出风口射出;

26.3、通过调整增压段的开口外形,得以调整出风口处的气流形状,以得到扩散型、不扩散型、聚焦型等形态。

附图说明

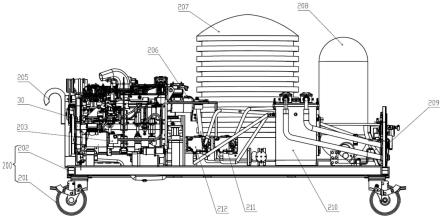

27.图1为现有技术中的一种风道组件的示意图;

28.图2为本实用新型的送风装置总成的结构示意图;

29.图3为本实用新型的送风装置总成的另一角度的结构示意图;

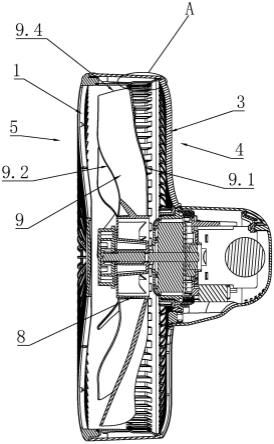

30.图4为本实用新型的剖视图;

31.图5为图4中a处的放大图;

32.图6为本实用新型的风叶的俯视图;

33.图7为本实用新型的风叶的结构图;

34.图8为本实用新型的中框的结构示意图;

35.图9为本实用新型的爆炸图;

36.图10为本实用新型的导风槽的截面示意图;

37.图11为本实用新型的正视示意图;

38.图12为本实用新型的风叶与局部轮毂的示意图;

39.图13为图12中a-a处的截面图;

40.图14为图12中b-b处的截面图;

41.图15为图12中c-c处的截面图;

42.图16为图12中d-d处的截面图;

43.图17为叶稍处的切风角b示意图;

44.图18为叶根处的切风角a示意图;

45.图中:1、前框;2、中框;3、后框;4、进风口;5、出风口;

46.6、导风部位;6.1、入风段;6.2、增压段;6.3、第三边界;

47.7、导风槽;7.1、第一边界;7.2、第二边界;

48.8、轮毂部;

49.9、风叶;9.1、进风边缘;9.11、第一进风曲线;9.12、第二进风曲线;

50.9.2、出风边缘;9.21、第一出风曲线;9.22、第二出风曲线;

51.9.3、叶根曲线;9.4、叶稍曲线;

具体实施方式

52.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

53.应当理解尽管在本文中出现了术语上、中、下、顶端、一端等以描述各种元件,但这些元件不被这些术语限制。这些术语仅用于将元件彼此区分开以便于理解,而不是用于定义任何方向或顺序上的限制。

54.如图1-11所示,一种送风装置总成,包括风道组件,以及用于产生气流的出风组件,所述风道组件包括用于构成风道的前框1、中框2和后框3,所述后框3在中框2一侧形成进风口4,所述前框1在中框2另一侧形成出风口5,所述中框2封闭在风道周侧,从而形成完整的环形风腔,出风组件包括位于中部的轮毂部8,以及形成在轮毂部8上的风叶9,在工作

过程中,通过风叶9转动切风,从而形成气流,由环形风腔形成气流路径,当气流经过中框2 时进行增压加速和导流,最终从前框1的出风口5射出。

55.作为可选的,所述中框2可一体构成在后框3的周侧边界上。

56.作为对中框2的进一步实施方式,所述中框2对应进风口4形成有呈喇叭口状的导风部位6,该喇叭状的导风部位6在进风口4处形成文丘里效应,使得气流在经过中框2后进行加速增压,另外的,所述导风部位6上关于周向开设有多个导风槽7,所述导风槽7关于气流路径设置,且导风槽7关于气流方向具有一定的长度,从而通过导风槽7对气流进行梳理和导向,给予中框2内壁的表层气流朝向出风口5输出的方向性,且导向方向一致,从而减少气流的扩散,同时规整的气流也降低了风噪和风扇工作时的振动。

57.如图5所示,具体的,所述导风部位6包括入风段6.1和增压段6.2,所述入风段6.1朝向进风口4呈扩口设置,所述增压段6.2衔接入风段6.1的收口处并朝向出风口5设置,扩口状的入风段6.1形成文丘里效应,从而增加风速,气流在经过入风段6.1后,在增压段6.2内进行增压,以使所述导风部位6和导风槽7限定风道中的气流路径并收束出风口5处气流。

58.作为可选的,所述增压段6.2朝向出风口5也具有收口的趋势,以进一步提高对气流的收束和增压效果。

59.作为对导风槽7的进一步实施方式,所述导风槽7包括关于出风方向设置的第一边界7.1 和第二边界7.2,在导风槽7之间还具有与入风段6.1一致的第三边界6.3,其中,第一边界 7.1与第二边界7.2关于第三边界6.3呈外扩的趋势,所述第一边界7.1与增压段6.2呈大致平行的趋势并连接入风段6.1,所述第二边界7.2朝向进风口4呈扩口设置,且所述第二边界7.2 的收口处衔接增压段6.2,通过以上改进,由第二边界7.2对表层气流进一步增压,由第一边界7.1和第三边界6.3对主气流和表层气流进行梳理导向,且第二边界7.2与入风段6.1均具有朝向出风口5收拢的趋势,从而对气流进行收束,防止风道内气流扩散。

60.在本实施例中,导风槽7从入风段6.1连接至增压段6.2,通过导风槽7打断气流涡旋,对该部位气流降噪。

61.作为优选的,所述第一边界7.1与入风段6.1趋近于平行,并具有朝向出风口5收口的趋势。

62.在另一些实施例中,作为导风槽7的排布方式,所述导风槽7间隔布置于入风段6.1与增压段6.2之间,或,所述导风槽7布置于增压段6.2上,或,所述导风槽7布置于入风段 6.1上。

63.具体的,所述导风槽7至少设置于增压段6.2的径向外侧并形成第一表层导风面,所述入风段6.1与增压段6.2表面形成第二表层导风面。

64.具体的,所述导风槽7的截面面积关于出风方向减少,所述导风槽7的任一截面成等腰梯形设置,通过以上改进,进一步提高导风槽的引导作用,使得导风槽自身呈朝向出风中心的收束状,风流能够更好的拢聚。

65.在上述实施例基础上,对出风组件的实施方式进一步解释,所述出风组件包括轮毂部8 和风叶9,所述风叶9的外侧面与中框2任一表面之间预设有间隙,所述间隙为2~10mm,通过以上改进,通过调整风叶9与中框2之间的间隙,从而控制风叶9在转动时的抖动和噪音。

66.如图16和图17所示,具体的,所述叶根曲线9.3的切风角在轮毂部8轴线所在平面

上的投影角度为a,所述夹角a的范围为35

°

~52

°

;

67.所述叶稍曲线9.4的切风角在轮毂部8轴线所在平面上的投影角度为b,所述夹角b的范围为11

°

~24

°

。

68.选用该种角度设置,使得风叶朝向叶稍处呈趋近于平缓,朝向叶根处呈趋近于轴向,有利于风叶引导叶稍处气流,并使其被靠近叶根处曲面引导轴向输出。

69.如图6至图8所示,作为对风叶9的进一步解释,所述风叶9表面为曲面设计,所述风叶9包括相对气流方向的进风边缘9.1和出风边缘9.2,且所述进风边缘9.1关于气流方向位于出风边缘9.2的后部;

70.所述进风边缘9.1具有朝向轮毂部8依次布置的第一进风曲线9.11和第二进风曲线9.12,所述第二进风曲线9.12凸出于第一进风曲线9.11设置,且所述第一进风曲线9.11与第二进风曲线9.12之间曲率过渡;

71.所述出风边缘9.2具有朝向轮毂部8依次布置的第一出风曲线9.21和第二出风曲线9.22,所述第一出风曲线9.21凸出于第二出风曲线9.22设置,且所述第一出风曲线9.21与第二出风曲线9.22之间曲率过渡。

72.通过上述的风叶9,前缘曲线的第二进风曲线9.12外凸设置,使风叶9内侧先切风从而减小风叶9内外侧风速差,后缘曲线的第一出风曲线9.21外凸设置,使得切风后气流在风叶9外侧流出,提高风叶9的稳定性,减少外侧气流的风速差,使得气流输出更加稳定,并且该种风叶9造型使风速在整个出风区域范围内较一致,通过扇叶和中框2之间的间隙控制可以达到更好的风量控制和风噪控制;通过和前网罩之间的距离控制可以达到更好的风量控制和风噪控制。

73.具体的,第一出风曲线9.21关于气流方向伸出于轮毂部8,进一步引导出风气流,以聚集和限制气流在预期的出风面积内。

74.如图12至图16所示,在另一些实施例中,沿平行于旋转轴线所在的平面,风叶通过该平面获得截面a,截面a与叶根曲线存在交点,当截面a位于在叶稍处时,交点位于叶根曲线上,且靠近或吻合在出风方向的一端部,随平面沿叶稍靠近叶根方向推移,且交点逐渐沿叶根朝向背风面下移。

75.作为可选的,叶根曲线包括沿出风方向的第一段和第二段,且第一段和第二段大致的等分叶根曲线,随平面沿叶稍靠近叶根方向推移,交点在第二段上行进,且该截面a与叶根曲线形成夹角,该夹角保持不变,随平面沿叶稍靠近叶根方向继续推移,交点在第一段上行进,该夹角随靠近叶根呈递减趋势,截面a关于旋转轴线的夹角变小。

76.通过该种轮廓的风叶布置,使得风叶截面沿着靠近叶根的方向,从叶稍处开始朝向叶根收拢,进一步增加输出风流聚拢效果,防止风流扩散。

77.具体的,该风叶9的厚度被设置为朝向中部递增,且所述风叶9的厚度朝向进风边缘9.1 和出风边缘9.2递减,通过将风叶9渐变厚度的设计,增加风叶9的强度,减少风叶9的变形,从而增加气流输出的稳定性和连续性。

78.在上述实施例中,所述风叶9的数量为11片均布的设置,从而增加风量,在等同风量的条件下,得以降低风叶9的转速,从而降低噪音,通过增加风叶9数量,风叶9直径比现有风叶9的更小、风叶9数的增加使风叶之间的角度减小,转动时切风效率高,吹出气流更连续、自然。

79.如图4和图9所示,在上述实施例中,作为对风道组件的一种装配方式,后框3其进风口4和中框2定位,通过增压中框2的扣位和后网罩安装。中框2沿轴凸起的导向边和前框 1定位,前框1通过导向结构与后框3、中框2进行定位后并采用螺丝固,后框3、中框2、前框1安装后形成一个完整的中通式风道,三个零件之间形成一个封闭的夹层空间,气流从后框3进风口4进风,并从前框1出风口5吹出。

80.具体的,后框3面向前框1设有定位凹座,中框2的周向面上设有定位凸块,且定位凹座位于轴向外侧设有第一斜面,定位凸块面向定位凹座设有第二斜面,定位凸块置入定位凹槽中以实现中框2和后框3的定位。

81.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。