1.本发明涉及电子元器件技术领域,具体为一种立式屏蔽式脉冲变压器。

背景技术:

2.贴片脉冲变压器主要用于通信设备中,例如:网络交换机、路由器、服务器、主板、网络机顶盒、智能电视和网络摄像机等,主要起到信号耦合、阻抗匹配和高电压隔离等作用。

3.现有的微小型脉冲变压器的制备过程中,线圈缠绕在柱状部分磁芯的过程中会经过较为锋利的棱角。因为受到微小型脉冲变压器的尺寸限制,在制备过程中使用的线圈多为线径在40~80微米,40~80微米的线径和较薄的绝缘漆层也使得线圈在绕制过程中经过锋利的棱角时容易受到较大的破坏,包括绝缘漆损坏或线圈本身发生断裂等情况,导致线圈失去原有功能,使得线圈绕组短路且初级线圈和次级线圈之间耐压大幅下降,最终导致脉冲变压器的电气功能失效。其次,在微小型脉冲变压器的贴装过程中,传统镀膜电极在器件的焊接面不方便观察电极的焊接情况,容易脱焊虚焊,焊接后不方便直接测试器件的焊接情况。另外,当器件工作时,绕组中感应的磁场部分被束缚在磁芯中,现有的微小型脉冲变压器,其完整磁路的方式仅为在远离电极的一侧粘合一块与磁芯本体具有相同磁性能的盖板。仍然存在较多的漏磁对外界电路及元器件造成一定的电磁干扰。

4.现在部分厂商虽然已经实现了微小型脉冲变压器的自动化生产,但是在实际生产过程中,因为器件几何特征以及自动化生产设备的限制,使得绕组线圈的可靠性以及最终产品的电气性能并不能得到有效保证,导致产品的合格率较低、可靠性较差,最终使得生产成本进一步提高。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了一种立式屏蔽式脉冲变压器,能够有效地降低由于漏磁现象导致的器件性能降低的情况,并保证器件在贴装过程中的有效焊接。

6.本发明是通过以下技术方案来实现:

7.一种立式屏蔽式脉冲变压器,包括绕线磁芯本体以及固定套设在其外部的磁性屏蔽罩;

8.所述绕线磁芯本体包括用于绕制线圈的柱状磁芯,以及设置在其两端的第一磁路磁芯和第二磁路磁芯,第一磁路磁芯和第二磁路磁芯上设置有多个电极槽,电极槽中设置有电极,电极与绕组线圈的出线连接,磁性屏蔽罩的外壁上设置有引导槽,用于将电极的端部引导至脉冲变压器的贴装面。

9.优选的,所述第一磁路磁芯和第二磁路磁芯的侧壁高于柱状磁芯的侧壁,所述电极槽靠近柱状磁芯的一侧为斜面,斜面的下端与柱状磁芯的表面平齐,绕组线圈的出线沿斜面铺设并与电极连接。

10.优选的,所述柱状磁芯的棱角为圆角或直倒角。

11.优选的,所述柱状磁芯的横截面面积为1~4mm2。

12.优选的,所述柱状磁芯上绕制有四个绕组线圈;

13.所述四个绕组线圈分两层绕制,同层的两个绕组线圈的绕制方向相同且间隔绕制,且上下两层绕制线圈的方向相反。

14.优选的,所述贴装面为磁性屏蔽罩的端面。

15.优选的,所述引导槽为设置在磁性屏蔽罩表面的凹槽,电极片铺设在凹槽中,电极片的一端与电极槽固接,另一端位于贴装面的凹槽中。

16.优选的,所述磁性屏蔽罩为两端开口的矩形空心管。

17.优选的,所述磁性屏蔽罩和磁芯本体均为铁氧体材料。

18.优选的,所述绕线磁芯本体的轴截面为工字型。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明提供的一种立式屏蔽式脉冲变压器,包括绕线磁芯本体以及套设在其上的磁性屏蔽罩,采用中空磁管的磁性屏蔽罩代替现有的磁性盖板,以增大对器件工作时线圈产生的磁场的捕获能力,提高器件的实际性能,同时也能够降低器件工作时产生的电磁场对周围器件的影响。并且全封闭式的磁芯屏蔽罩具有一定的刚性,可以保护内部线圈在运输或者实际使用过程中不会受到外力的挤压或者受到外物的破坏,有效的提高了器件在实际使用中的可靠性;其次,考虑到传统电镀电极在实际使用过程中出现的问题,使用电极片来代替传统电镀电极。相比于传统电镀电极,电极片本身因为有部分裸露在侧面,因此可以直接使用这部分电极片来测试各个绕组的工作情况,而不需要额外在焊接电路板上设置测试部分,降低了设计难度和生产成本。与此同时,电极片的设计本身更利于后续贴装,因为相较于传统镀膜电极,电极片能够更好的吸附引导焊锡等焊接材料,不容易发生虚焊脱焊,可以很好的保证器件在实际使用过程中的可靠性。

附图说明

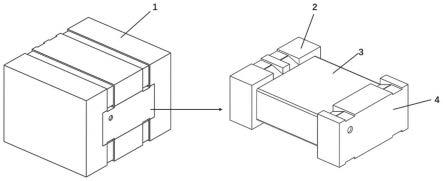

21.图1为本发明一种屏蔽式脉冲变压器的上视立体结构图;

22.图2为本发明磁性屏蔽罩示意图;

23.图3为本发明绕线磁芯本体示意图;

24.图4为本发明的柱状部分磁芯截面图;

25.图5为本发明脉冲变压器结构图;

26.图6为本发明的绕制线圈的剖视图;

27.图7为本发明一种脉冲变压器的电气连接图;

28.图8为本发明一种脉冲变压器的立体图。

29.图中,1-磁性屏蔽罩,2-第一磁路磁芯,3-柱状磁芯,4-第二磁路磁芯,p1-第一电极,p2-第二电极,p3-第三电极,p4-第四电极,p5-第五电极,p6-第六电极,p7-第七电极,w1-第一绕组线圈,w2-第二绕组线圈,w3-第三绕组线圈,w4-第四绕组线圈,g1-第一凹槽,g2-第二凹槽,g3-第三凹槽,g4-第四凹槽,g5-第五凹槽,g6-第六凹槽,g7-第七凹槽,g8-第八凹槽,y1-第一引导槽,y2-第二引导槽,y3-第三引导槽,y4-第四引导槽,y5-第五引导槽,y6-第六引导槽,y7-第七引导槽,y8-第八引导槽,5-斜面,6-圆角。

具体实施方式

30.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

31.如图1-3所示,一种立式屏蔽式脉冲变压器,包括绕线磁芯本体以及固定套设在其外部的磁性屏蔽罩1。

32.所述绕线磁芯本体包括用于绕制线圈的柱状磁芯3,以及设置在其两端的第一磁路磁芯2和第二磁路磁芯4,并且第一磁路磁芯2和第二磁路磁芯4上设置有电极,柱状磁芯3上缠绕有四个绕组线圈,绕组线圈与电极连接。

33.所述柱状磁芯3的两端通过焊接的方式与第一磁路磁芯2和第二磁路磁芯4连接,并形成工字型结构,柱状磁芯3的相邻两个侧壁的连接处为圆角设计,以降低线圈在绕制过程中受到较小的磨损,其绕线窗口如图4所示,形状为一个经过圆角处理的矩形窗口,圆角半径0.03-0.2mm,以此来保证模具便于安装的同时,也能够保证线圈在绕制过程中不会经过锋利的棱角以达到保护线圈绝缘层,提高线圈最终产品的可靠性。

34.参照图2,第一磁路磁芯2和第二磁路磁芯4平行的两侧分别设置有两个电极槽,两个电极槽间隔设置,电极槽靠近柱状磁芯3的一侧设置有斜面,斜面的下端与柱状磁芯3的侧壁平齐,绕组线圈能够在柱状部分磁芯3上完成绕制后沿斜坡铺设至电极槽中与电机连接,在电极位置设置电极槽方便后续焊接电极片,同时,电解槽间隔设置,两个电解槽之间的突起也能够起到隔离各个电极的作用,提高了电极位置器件的绝缘特性;其次,通过设置斜坡减少线圈在柱状磁芯完成绕制后连接到凹槽时的线圈的悬空情况,减少线圈在受到外力时能够发生形变的空间,从而提高绕组的可靠性,以达到增强器件可靠性的目的。

35.所述磁性屏蔽罩1为两端开口的磁管,其横截面为矩形环,其材质为铁氧体材料,主要用于封闭磁路,提高成品器件的电气性能,保护线圈不受到外力破坏,以及限制器件工作时产生的电磁场对周围器件的影响。绕线磁芯本体整体为一块工字形磁芯,其材质与磁性屏蔽罩1一致,且与磁性屏蔽罩通过磁性粘结剂粘合在一起,成品中该部分粘合剂厚度优选为50-80微米。

36.所述磁性屏蔽罩1的外壁上设置有引导槽,电极设置在引导槽中,引导槽用于将第一磁路磁芯2和第二磁路磁芯4的电极并将电极引导至贴装面,贴装面位于磁性屏蔽罩1的任意端的端面。

37.参照图5、6,在柱状部分磁芯上绕制线圈时,将四个绕制线圈上下分层绕制,且保证上下两层绕制线圈的方向相反,这样的目的在于保证上下两层线圈在第二磁路磁芯侧连接后,两部分线圈感应出的磁场叠加而非相互抵消,同时保证线圈在绕制开始和结束时不会出现相同方向绕制的情况,此目的在于降低后续自动化绕制线圈时对自动化绕制机器的功能要求,降低生产成本。

38.对应的,考虑到传统电镀电极在实际使用过程中出现的问题,例如:焊接面不方便观察电极的焊接情况,容易脱焊虚焊,焊接后不方便直接测试器件等焊接情况。以及smt贴装要求,因此选择使用电极片来代替传统电镀电极。相比于传统电镀电极,电极片本身因为有部分裸露在侧面,因此可以直接使用这部分电极片来测试各个绕组的工作情况,而不需要额外在焊接电路板上设置测试部分,降低了设计难度和生产成本。与此同时,电极片的设计本身更利于后续贴装,因为相较于传统镀膜电极,电极片能够更好的吸附引导焊锡等焊

接材料,不容易发生虚焊脱焊,可以很好的保证器件在实际使用过程中的可靠性。

39.在脉冲变压器的设计过程中,现有设计绝大部分都忽略了对磁芯盖板的考虑,仅限于为器件增加一块磁芯盖板之后,保证器件在工作过程中感应磁场所在磁路的完整性,但并不是所有的感应磁场都能被磁芯捕获,因此对于器件而言,仍然存在一定程度的漏磁现象,导致器件性能无法提高。在本发明中,将现有器件中的长方体型磁芯盖板优化为形状为中空磁管的磁性屏蔽罩,以增大对器件工作时线圈产生的磁场的捕获能力,提高器件的实际性能,同时也能够降低器件工作时产生的电磁场对周围器件的影响。并且全封闭式的磁芯屏蔽罩具有一定的刚性,可以保护内部线圈在运输或者实际使用过程中不会受到外力的挤压或者受到外物的破坏,有效的提高了器件在实际使用中的可靠性。

40.实施例1

41.一种立式屏蔽式脉冲变压器,包括绕线磁芯本体以及固定套设在其外部的磁性屏蔽罩1;绕线磁芯本体包括用于绕制线圈的柱状磁芯3,柱状磁芯3的两端分别固定连接第一磁路磁芯2和第二磁路磁芯4,形成工字型的绕线磁芯本体。

42.如图2所示,考虑到以往的变压器设计中使用一块长方体磁芯闭合磁路,提高磁芯的有效磁导率的目的,但仍存在一定的漏磁现象,不仅会导致器件本身的性能与设计值出入较大,也会导致器件在工作时对周围器件构成较大的电磁干扰。与此同时,单一的长方体磁芯盖板也意味着在成品器件中会存在有两侧的磁芯裸露在外,如果在贴装或制造过程中受到较大的外力挤压或者其他物品的碰撞,极有可能破坏绕制线圈的绝缘层甚至破坏线圈的结构,造成器件的电气功能受到影响。因此本实施例中的磁性屏蔽罩套设在绕线磁芯本体上,不仅可以提高器件的电气性能,降低对周围器件的电磁干扰,还可以保证器件在使用过程中线圈的可靠性,进而保证器件的正常工作。

43.如图3所示,绕线磁芯本体包括柱状磁芯3、第一磁路磁芯2和第二磁路磁芯4。第一磁路磁芯2和第二磁路磁芯4上设置有八个凹槽,第一凹槽g1、第二凹槽g2、第三凹槽g3、第四凹槽g4、第五凹槽g5、第六凹槽g6、第七凹槽g7和第八凹槽g8,其中,第二凹槽g2、第三凹槽g3、第六凹槽g6和第七凹槽g7设置在第一磁路磁芯2的两侧,第一凹槽g1、第四凹槽g4、第五凹槽g5和第八凹槽g8设置在第二磁路磁芯4的两侧。

44.从图3可知,凹槽靠近柱状磁芯的一侧设置有斜面5,斜面5的下端与柱状磁芯的侧壁平齐,斜面5作用是保证绕组在引到电极的时候不会出现程度较大的悬空状态,以减小引线在受到外力时的形变范围,保证在受到外力作用时电极连接线圈的稳定性,可以保证最终器件在受到外力作用时的可靠性。

45.在本实施例中,凹槽表面和柱状磁芯之间存在至少0.2mm的高度差,这部分高度差则意味着绕组在完成绕制后,绕组出线从柱状部分磁芯引到凹槽表面完成焊接时,存在较大的悬空。考虑到线材本身的线径仅为数十微米,这种程度的悬空则意味着当线材受到较大的外力作用或者外物撞击时,会产生导致绕组线圈断裂的形变,因此需要在这些凹槽与柱状部分磁芯的连接处设置斜面5,以保证线材可形变空间较小,提高线圈在制作过程中的可靠性。

46.如图3,在柱状部分磁芯3的棱边上做了圆角处理;其作用是保证在绕制线圈的过程中不会因为线圈经过锋利的棱角之后磨损掉原有的绝缘漆或者使得线圈发生断裂,以此保证器件电气性能的可靠性。

47.如图5,在脉冲变压器的柱状部分磁芯上绕制了四个绕组线圈,分别为第一绕组w1、第二绕组w2、第三绕组w3、第四绕组w4;其中第一绕组w1的出线连接了第一凹槽g1和第二凹槽g2,第二绕组w2的出线连接了第三凹槽g3和第四凹槽g4,第三绕组w3的出线连接第五凹槽g5和第六凹槽g6,第四绕组w4的出线连接第七凹槽g7和第八凹槽g8。

48.如图5所示在绕制线圈时,将线圈按照如下方式绕制,第一绕组线圈w1和第二绕组线圈w2并排绕制,第三绕组线圈w3和第四绕组线圈w4并排绕制,同时分双层完成最终排布,相对应的,如果分多层绕制的话每一层的线圈匝数都会存在差异,导致最终器件的初级线圈和次级线圈的一致性与预设值不一致,影响器件的电气功能。因此,每两组线圈并排绕制可以保证初级线圈和次级线圈的一致性,保证器件的电气功能正常。

49.对于本实施例而言,先将第一绕组w1和第二绕组w2分别从第二凹槽g2和第三凹槽g3引出,按照顺时针方向绕制在柱状部分磁芯3上,完成设计匝数绕制后,连接在第一凹槽g1和第四凹槽g4上,之后将第三绕组线圈w3和第四绕组线圈w4从第六凹槽g6和第七凹槽g7上引出,按照逆时针方向(若第一绕组线圈w1与第二绕组线圈w2绕制方向为逆时针时,第三绕组线圈w3和第四绕组线圈w4的绕制方向即为顺时针)的方向在柱状部分磁芯3上完成设计匝数绕制,之后连接在第五凹槽g5和第八凹槽g8。双层线圈反向绕制可以保证器件在实际使用时上下两层线圈在第二磁路磁芯侧连接后,两部分线圈感应出的磁场叠加而非相互抵消,同时保证线圈在绕制开始和结束时不会出现相同方向绕制的情况,此目的在于降低后续自动化绕制线圈时对自动化绕制机器的功能要求,降低生产成本。当然,在绕制线圈时,也可以首先将第三绕组w3和第四绕组w4绕制在最下层,或者改变绕制线圈与电极之间的连接方式,这些相似的设计方案在这里不做赘述。

50.如图2所示,在脉冲变压器的磁性屏蔽罩1上设置有八个引导槽,分别为第一引导槽y1、第二引导槽y2、第三引导槽y3、第四引导槽y4、第五引导槽y5、第六引导槽y6、第七引导槽y7与第八引导槽y8。

51.按照引导槽的长短可以分为短引导槽和长引导槽,短引导槽包括第二引导槽y2、第三引导槽y3、第六引导槽y6与第七引导槽y7,长引导槽包括第一引导槽y1、第四引导槽y4、第五引导槽y5与第八引导槽y8。短引导槽的作用在于将第一磁路磁芯上的电极(p2、p3、p6、p7)引导到贴装面,而长引导槽的作用也与之类似,将第二磁路磁芯上的电极(p1、p4、p5、p8)引导到贴装面,降低器件在实际使用过程中的贴装难度。

52.如图5,八个电极分布第一磁路磁芯和第二磁路磁芯的上下两侧,并不能很好的实现贴装使用。因此,在本实施例中,将使用电极片(p1、p2、p3、p4、p5、p6、p7、p8)将焊接在凹槽(g1,g2,g3,g4,g5,g6,g7,g8)的线圈引导到同一侧,以方便器件后期贴装生产。如图2,本实施例中所设计的电极片(p1、p2、p3、p4、p5、p6、p7、p8)将在磁性屏蔽罩1上的引导槽(y1、y2、y3、y4、y5、y6、y7、y8)固定,既能够方便自动化生产,同时也能够保证电极片在贴装过程中不会短接或者距离太近导致不同绕组之间短接,影响器件实际的电气性能。

53.本发明的一种立式屏蔽式脉冲变压器,应用于微小型脉冲变压器,在微小型脉冲变压器的制备过程中,线圈缠绕在柱状部分磁芯的过程中会经过较为锋利的棱角。因为受到微小型脉冲变压器的尺寸限制,在制备过程中使用的线圈多为线径在40~80微米,其较小的线径和绝缘层厚度方便了焊接电极和器件贴装,但同样的,其40~80微米的线径和较薄的绝缘漆层也使得线圈在绕制过程中经过锋利的棱角时容易受到较大的破坏,包括绝缘

漆损坏或线圈本身发生断裂等情况,导致线圈失去原有功能,使得线圈绕组短路且初级线圈和次级线圈之间耐压大幅下降,最终导致脉冲变压器的电气功能失效。

54.在微小型脉冲变压器的贴装过程中,如果使用传统镀膜电极,在器件的焊接面不方便观察电极的焊接情况,容易脱焊虚焊,焊接后不方便直接测试器件的焊接情况。相比于传统镀膜电极,电极片本身因为有部分裸露在侧面,因此可以直接使用这部分电极片来测试各个绕组的工作情况,而不需要额外在焊接电路板上设置测试部分,降低了设计难度和生产成本。与此同时,电极片的设计本身更利于后续贴装,因为相较于传统镀膜电极,电极片能够更好的吸附引导焊锡等焊接材料,不容易发生虚焊脱焊,可以很好的保证器件在实际使用过程中的可靠性。

55.当器件工作时,绕组中感应的磁场部分被束缚在磁芯中,但是对于以往的微小型脉冲变压器,其完整磁路的方式仅为在远离电极的一侧粘合一块与磁芯本体具有相同磁性能的盖板。仍然存在较多的漏磁对外界电路及元器件造成一定的电磁干扰。因此,在本发明中,选择将绕线方向垂直于最终电极所在平面,并将用于完整磁路的磁性盖板改良为磁性屏蔽罩,不仅可以保证器件在工作状态下的漏磁更小,降低该器件在工作条件下对周围器件的影响,同时也可以降低外界电磁场对脉冲变压器的影响,保证器件正常工作时的电气性能。

56.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。