1.本发明涉及数据处理技术领域,尤其涉及一种物料处理方法及处理系统。

背景技术:

2.随着自动化的发展,工业生产中自动化设备越来越复杂,机台中物料的状态数目越来越多,这让我们用传统的布尔型标志位已经不能满足需求,程序处理也变得越来越复杂。

3.目前,市面上常规方法是用布尔型的变量位去标识机台中物料的信息,这种方法在处理简单的设备还可以,因为布尔型的位变量只能标识两种状态真和假(1和0),只能处理单一的问题,当遇到一个位置多重状态时就很难处理,会同时用到2个以上或者更多的布尔型变量去处理,这会让程序增加了很多位变量处理,其复杂程度变高,阅读也不方便,一旦状态出现一个错误就很难处理,统筹性很差。

技术实现要素:

4.本发明实施例公开一种物料处理方法及处理系统,能够用于自动化设备内的物料在前段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

5.本发明实施例第一方面公开一种物料处理方法,所述方法包括:

6.在物料载具移动至进料区时,检测所述进料区在第一指定时间段内是否对所述物料载具进行进料;若是,利用整型变量生成第一进料编码并记录在所述物料载具上;

7.将所述物料载具移动至装配区中;

8.从所述装配区中识别出所述物料载具上标识的所述第一进料编码时,控制所述装配区执行装配动作;

9.检测所述装配区在第二指定时间段内是否对所述物料载具上的物料进行装配;若是,利用整型变量生成第一装配编码并记录在所述物料载具上;

10.将所述物料载具移动至第一特征检测区中;

11.从所述第一特征检测区中识别出所述物料载具上标识的所述第一装配编码时,控制所述第一特征检测区执行第一特征检测动作;

12.检测所述第一特征检测区在第三指定时间段内是否对所述物料载具上的物料进行第一特征的检测;若是,根据第一特征检测结果判断所述物料载具上的物料是否具有所述第一特征;

13.若是,利用整型变量生成第一检测第一特征编码并记录在所述物料载具上;

14.将所述物料载具移动至第二特征检测区中;

15.从所述第二特征检测区中识别出所述物料载具上标识的所述第一检测第一特征编码时,控制所述第二特征检测区执行第二特征检测动作;

16.检测所述第二特征检测区在第四指定时间段内是否对所述物料载具上的物料进

行第二特征的检测;若是,根据第二特征检测结果判断所述物料载具上的物料是否具有所述第二特征;

17.若是,利用整型变量生成第一检测第二特征编码并记录在所述物料载具上;

18.将所述物料载具移动至放料仓位区中;

19.从所述放料仓位区中识别出所述物料载具上标识的所述第一检测第一特征编码和所述第一检测第二特征编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至合格仓位的动作。

20.作为另一种可选的实施方式,在本发明实施例第一方面中,所述方法还包括:

21.若检测出所述进料区在第一指定时间段内未对所述物料载具进行进料时,利用整型变量生成第二进料编码并记录在所述物料载具上;

22.将所述物料载具移动至所述装配区中;

23.从所述装配区中识别出所述物料载具上标识的所述第二进料编码时,确定出所述物料载具上未装载有物料;

24.利用整型变量生成第二装配编码并记录在所述物料载具上;

25.将所述物料载具移动至所述第一特征检测区中;

26.从所述第一特征检测区中识别出所述物料载具上标识的所述第二装配编码时,确定出所述物料载具上未装载有物料;

27.利用整型变量生成第二检测第一特征编码并记录在所述物料载具上;

28.将所述物料载具移动至所述第二特征检测区中;

29.从所述第二特征检测区中识别出所述物料载具上标识的所述第二检测第一特征编码时,确定出所述物料载具上未装载有物料;

30.利用整型变量生成第二检测第二特征编码并记录在所述物料载具上;

31.将所述物料载具移动至所述放料仓位区中;

32.从所述放料仓位区中识别出所述物料载具上标识的所述第二检测第一特征编码和所述第二检测第二特征编码时,清除所述物料载具上的标识编码并将所述物料载具移动至所述进料区中。

33.作为另一种可选的实施方式,在本发明实施例第一方面中,所述方法还包括:

34.若检测出所述装配区在第二指定时间段内未对所述物料载具上的物料进行装配时,利用整型变量生成第三装配编码并记录在所述物料载具上;

35.将所述物料载具移动至所述放料仓位区中;

36.从所述放料仓位区中识别出所述物料载具上标识的所述第三装配编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至废料仓位的动作;

37.清除所述物料载具上的标识编码并将所述物料载具移动至所述进料区中。

38.作为另一种可选的实施方式,在本发明实施例第一方面中,所述方法还包括:

39.若检测出所述第一特征检测区在第三指定时间段内未对所述物料载具上的物料进行第一特征的检测,利用整型变量生成第三检测第一特征编码并记录在所述物料载具上;

40.将所述物料载具移动至所述放料仓位区中;

41.从所述放料仓位区中识别出所述物料载具上标识的所述第三检测第一特征编码

时,控制所述放料仓位区执行将所述物料载具上的物料存放至第一未检测仓位的动作;

42.清除所述物料载具上的标识编码并将所述物料载具移动至所述进料区中。

43.作为另一种可选的实施方式,在本发明实施例第一方面中,所述方法还包括:

44.若根据第一特征检测结果判断出所述物料载具上的物料未具有所述第一特征时,利用整型变量生成第四检测第一特征编码并记录在所述物料载具上;

45.将所述物料载具移动至所述放料仓位区中;

46.从所述放料仓位区中识别出所述物料载具上标识的所述第四检测第一特征编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至无第一特征仓位的动作;

47.清除所述物料载具上的标识编码并将所述物料载具移动至所述进料区中。

48.作为另一种可选的实施方式,在本发明实施例第一方面中,所述方法还包括:

49.若检测出所述第二特征检测区在第四指定时间段内未对所述物料载具上的物料进行第二特征的检测,利用整型变量生成第三检测第二特征编码并记录在所述物料载具上;

50.将所述物料载具移动至所述放料仓位区中;

51.从所述放料仓位区中识别出所述物料载具上标识的所述第三检测第二特征编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至第二未检测仓位的动作。

52.作为另一种可选的实施方式,在本发明实施例第一方面中,所述方法还包括:

53.若根据第二特征检测结果判断出所述物料载具上的物料未具有所述第一特征时,利用整型变量生成第四检测第二特征编码并记录在所述物料载具上;

54.将所述物料载具移动至所述放料仓位区中;

55.从所述放料仓位区中识别出所述物料载具上标识的所述第四检测第二特征编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至无第二特征仓位的动作;

56.清除所述物料载具上的标识编码并将所述物料载具移动至所述进料区中。

57.作为另一种可选的实施方式,在本发明实施例第一方面中,所述从所述放料仓位区中识别出所述物料载具上标识的所述第一检测第一特征编码和所述第一检测第二特征编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至合格仓位的动作之后,所述方法还包括:

58.清除所述物料载具上的标识编码并将所述物料载具移动至所述进料区中。

59.本发明实施例第二方面公开一种处理系统,所述处理系统包括:

60.第一检测单元,用于在物料载具移动至进料区时,检测所述进料区在第一指定时间段内是否对所述物料载具进行进料;

61.第一生成单元,用于在所述第一检测单元检测出所述进料区在第一指定时间段内对所述物料载具进行进料时,利用整型变量生成第一进料编码并记录在所述物料载具上;

62.第一移动单元,用于将所述物料载具移动至装配区中;

63.第一控制单元,用于从所述装配区中识别出所述物料载具上标识的所述第一进料编码时,控制所述装配区执行装配动作;

64.第二检测单元,用于检测所述装配区在第二指定时间段内是否对所述物料载具上的物料进行装配;

65.第二生成单元,用于在所述第二检测单元检测出所述装配区在第二指定时间段内

对所述物料载具上的物料进行装配时,利用整型变量生成第一装配编码并记录在所述物料载具上;

66.第二移动单元,用于将所述物料载具移动至第一特征检测区中;

67.第二控制单元,从所述第一特征检测区中识别出所述物料载具上标识的所述第一装配编码时,控制所述第一特征检测区执行第一特征检测动作;

68.第三检测单元,用于检测所述第一特征检测区在第三指定时间段内是否对所述物料载具上的物料进行第一特征的检测;

69.第一判断单元,用于在所述第三检测单元检测出所述第一特征检测区在第三指定时间段内对所述物料载具上的物料进行第一特征的检测时,根据第一特征检测结果判断所述物料载具上的物料是否具有所述第一特征;

70.第三生成单元,用于在所述第一判断单元根据第一特征检测结果判断出所述物料载具上的物料具有所述第一特征时,利用整型变量生成第一检测第一特征编码并记录在所述物料载具上;

71.第三移动单元,用于将所述物料载具移动至第二特征检测区中;

72.第三控制单元,用于从所述第二特征检测区中识别出所述物料载具上标识的所述第一检测第一特征编码时,控制所述第二特征检测区执行第二特征检测动作;

73.第四检测单元,用于检测所述第二特征检测区在第四指定时间段内是否对所述物料载具上的物料进行第二特征的检测;

74.第二判断单元,用于在所述第四检测单元检测出所述第二特征检测区在第四指定时间段内对所述物料载具上的物料进行第二特征的检测时,根据第二特征检测结果判断所述物料载具上的物料是否具有所述第二特征;

75.第四生成单元,用于在所述第二判断单元根据第二特征检测结果判断出所述物料载具上的物料具有所述第二特征时,利用整型变量生成第一检测第二特征编码并记录在所述物料载具上;

76.第四移动单元,用于将所述物料载具移动至放料仓位区中;

77.第四控制单元,用于从所述放料仓位区中识别出所述物料载具上标识的所述第一检测第一特征编码和所述第一检测第二特征编码时,控制所述放料仓位区执行将所述物料载具上的物料存放至合格仓位的动作。

78.本发明实施例第三方面公开一种处理系统,所述处理系统包括:

79.存储有可执行程序代码的存储器;

80.与所述存储器耦合的处理器;

81.所述处理器调用所述存储器中存储的所述可执行程序代码,执行本发明实施例第一方面公开的一种物料处理方法。

82.本发明实施例第四方面公开一种计算机可读存储介质,其存储计算机程序,其中,所述计算机程序使得计算机执行本发明实施例第一方面公开的一种物料处理方法。

83.本发明实施例第五方面公开一种计算机程序产品,当所述计算机程序产品在计算机上运行时,使得所述计算机执行第一方面的任意一种物料处理方法的部分或全部步骤。

84.本发明实施例第六方面公开一种应用发布平台,所述应用发布平台用于发布计算机程序产品,其中,当所述计算机程序产品在计算机上运行时,使得所述计算机执行第一方

面的任意一种物料处理方法的部分或全部步骤。

85.与现有技术相比,本发明实施例具有以下有益效果:

86.本发明实施例中,在物料载具移动至进料区时,若处理系统从所述进料区中检测出所述进料区在第一指定时间段内对所述物料载具进行进料时;可利用整型变量生成第一进料编码并记录在所述物料载具上,在处理系统从所述装配区中识别出所述物料载具上标识的所述第一进料编码时,可从所述装配区中检测所述装配区在第二指定时间段内是否对所述物料载具上的物料进行装配,若是,处理系统可利用整型变量生成第一装配编码并记录在所述物料载具上,在处理系统从所述第一特征检测区中识别出所述物料载具上标识的所述第一装配编码时,可从第一特征检测区中检测所述第一特征检测区在第三指定时间段内是否对所述物料载具上的物料进行第一特征的检测,若是,可根据第一特征检测结果判断所述物料载具上的物料是否具有所述第一特征,若是,可利用整型变量生成第一检测第一特征编码并记录在所述物料载具上,随后可将所述物料载具移动至第二特征检测区中并执行与第一特征检测区相同的执行流程,直至处理系统根据第二特征检测结果判断出所述物料载具上的物料具有所述第二特征时,利用整型变量生成第一检测第二特征编码并记录在所述物料载具上,最后可控制所述放料仓位区执行将所述物料载具上的物料存放至合格仓位的动作。可见,本发明实施例,能够用于自动化设备内的物料在前段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

附图说明

87.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

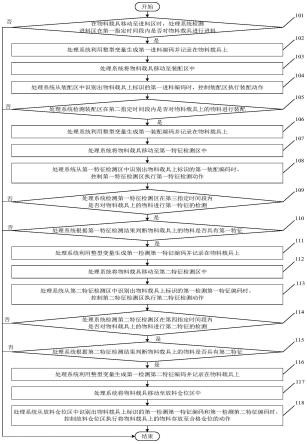

88.图1是本发明实施例一公开的一种物料处理方法的流程示意图;

89.图2、图3、图4、图5、图6、图7、图8是本发明实施例二公开的另一种物料处理方法的流程示意图;

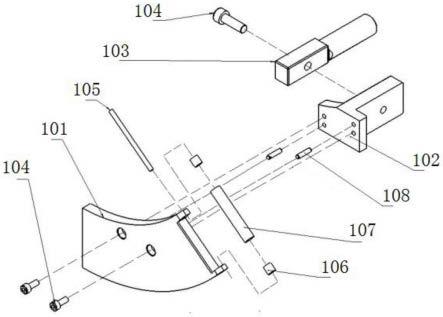

90.图9是本发明实施例三公开的一种处理系统的结构示意图;

91.图10是本发明实施例四公开的另一种处理系统的结构示意图;

92.图11是本发明实施例五公开的另一种处理系统的结构示意图。

具体实施方式

93.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

94.需要说明的是,本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”“第四”等是用于区别不同的对象,而不是用于描述特定顺序。本发明实施例的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单

元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

95.本发明实施例公开了一种物料处理方法及处理系统,能够用于自动化设备内的物料在前段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

96.以下结合附图进行详细描述。

97.实施例一

98.请参阅图1,图1是本发明实施例公开的一种物料处理方法的流程示意图。如图1所示,该物料处理方法可以包括以下步骤。

99.101、在物料载具移动至进料区时,处理系统检测进料区在第一指定时间段内是否对物料载具进行进料,若是,执行步骤102~步骤105,若否,结束本次流程。

100.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至进料区时,进料区可先在第一指定时间段过去后向处理系统发送进料区中拍摄的图像,处理系统可根据该图像来识别出物料载具上是否还在进行物料的装载,若否,可检测物料载具上是否装载有物料,若是,可判断出进料区在第一指定时间段内对物料载具完成了进料动作,以执行步骤102~步骤105。

101.102、处理系统利用整型变量生成第一进料编码并记录在物料载具上。

102.作为一种可选的实施方式,在本发明实施例中,可利用整型变量生成指定的编码以为物料载具的进料情况制作协议表格,以使处理系统在下一区域中识别到该编码进而可快速为下一工作步骤进行响应。

103.103、处理系统将物料载具移动至装配区中。

104.作为一种可选的实施方式,在本发明实施例中,物料载具可置于一个移动转盘上,移动转盘的运动受处理系统控制,在处理系统利用整型变量生成第一进料编码并记录在物料载具上之后,处理系统可控制移动转盘进行工作进而将物料载具输送至装配区中。

105.104、处理系统从装配区中识别出物料载具上标识的第一进料编码时,控制装配区执行装配动作。

106.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至装配区时,处理系统可获取到装配区中拍摄的图像,并根据该图像识别出物料载具上标识的第一进料编码。

107.105、处理系统检测装配区在第二指定时间段内是否对物料载具上的物料进行装配,若是,执行步骤106~步骤109,若否,结束本次流程。

108.作为一种可选的实施方式,在本发明实施例中,装配区可先在第二指定时间段过去后向处理系统发送装配区中拍摄的图像,处理系统可根据该图像来识别出物料载具上是否还在进行物料的装配工作,若否,可检测物料载具上的物料是否完成装配,若是,可判断出装配区在第二指定时间段内对物料载具完成了装配动作,以执行步骤106~步骤 109。

109.106、处理系统利用整型变量生成第一装配编码并记录在物料载具上。

110.107、处理系统将物料载具移动至第一特征检测区中。

111.108、处理系统从第一特征检测区中识别出物料载具上标识的第一装配编码时,控制第一特征检测区执行第一特征检测动作。

112.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第一特征检测区时,处理系统可获取到第一特征检测区中拍摄的图像,并根据该图像识别出物料载具上标识的第一装配编码。

113.109、处理系统检测第一特征检测区在第三指定时间段内是否对物料载具上的物料进行第一特征的检测,若是,执行步骤110,若否,结束本次流程。

114.作为一种可选的实施方式,在本发明实施例中,第一特征检测区可先在第三指定时间段过去后向处理系统发送第一特征检测结果,以让处理系统根据该第一特征检测结果进行第一特征的判断,若第一特征检测区在第三指定时间段过去后并未向处理系统发送第一特征检测结果,处理系统可以确认第一特征检测区在第三指定时间段内未对物料载具上的物料进行第一特征的检测。

115.110、处理系统根据第一特征检测结果判断物料载具上的物料是否具有第一特征,若是,执行步骤111~步骤114,若否,结束本次流程。

116.111、处理系统利用整型变量生成第一检测第一特征编码并记录在物料载具上。

117.112、处理系统将物料载具移动至第二特征检测区中。

118.113、处理系统从第二特征检测区中识别出物料载具上标识的第一检测第一特征编码时,控制第二特征检测区执行第二特征检测动作。

119.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第二特征检测区时,处理系统可获取到第二特征检测区中拍摄的图像,并根据该图像识别出物料载具上标识的第一检测第一特征编码。

120.114、处理系统检测第二特征检测区在第四指定时间段内是否对物料载具上的物料进行第二特征的检测,若是,执行步骤115,若否,结束本次流程。

121.作为一种可选的实施方式,在本发明实施例中,第二特征检测区可先在第四指定时间段过去后向处理系统发送第二特征检测结果,以让处理系统根据该第二特征检测结果进行第二特征的判断,若第二特征检测区在第四指定时间段过去后并未向处理系统发送第二特征检测结果,处理系统可以确认第二特征检测区在第四指定时间段内未对物料载具上的物料进行第二特征的检测。

122.115、处理系统根据第二特征检测结果判断物料载具上的物料是否具有第二特征,若是,执行步骤116~步骤118,若否,结束本次流程。

123.116、处理系统利用整型变量生成第一检测第二特征编码并记录在物料载具上。

124.117、处理系统将物料载具移动至放料仓位区中。

125.118、处理系统从放料仓位区中识别出物料载具上标识的第一检测第一特征编码和第一检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至合格仓位的动作。

126.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至放料仓位区时,处理系统可获取到放料仓位区中拍摄的图像,并根据该图像识别出物料载具上标识的第一检测第一特征编码和第一检测第二特征编码。

127.作为一种可选的实施方式,在本发明实施例中,本技术中的物料载具可预先放置在一个可逆时针转动的转盘上,该转盘上可设有等分设置的进料区、装配区、第一特征检测区、第二特征检测区和放料仓位区,其中,进料区可负责上料到物料载具上,装配区可负责

载具上物料的组装,第一特征检测区可负责载具上物料的第一特征检测,第二特征检测区可负责载具上物料的第二特征检测,放料仓位区可负责转盘载具上物料的抓取出料。

128.作为一种可选的实施方式,在本发明实施例中,物料在进料区上料完成后可转动到装配区进行加工组装,随后可转动到第一特征检测区进行检测拍照,再转动到第二特征检测区检测拍照,最后由放料仓位区根据不同的情况将物料取到不同的位置。

129.作为一种可选的实施方式,在本发明实施例中,本技术中除了可对第一特征进行检测的第一特征检测区和可对第二特征进行检测的第二特征检测区之外,还可具有可对其他特征进行检测的n个特征检测区,本技术不做任何限制,即,在处理系统利用整型变量生成第一检测第二特征编码并记录在物料载具上之后,以及在处理系统将物料载具移动至放料仓位区中之前,处理系统还可将物料载具移动至第n特征检测区中进行第n 特征的检测。

130.在图1所示的物料处理方法中,以处理系统作为执行主体为例进行描述。需要说明的是,图1所示的物料处理方法的执行主体还可以是与处理系统相关联的独立设备,本发明实施例不作限定。

131.可见,实施图1所描述的一种物料处理方法,能够用于自动化设备内的物料在前段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

132.此外,实施图1所描述的一种物料处理方法,能够节省人力成本,提高生产效率,使得整个物料的处理更加智能化,人性化,让编程变得简单清晰,逻辑思维变得更严密,让刚入门的编程人员也容易上手。

133.此外,实施图1所描述的一种物料处理方法,能够整理清物料存在的位置和物料在每个位置的状态数目。

134.实施例二

135.请参阅图2,图2是本发明实施例公开的另一种物料处理方法的流程示意图。如图2 所示,该物料处理方法可以包括以下步骤:

136.201、在物料载具移动至进料区时,处理系统检测进料区在第一指定时间段内是否对物料载具进行进料,若是,执行步骤202~步骤205,若否,执行步骤220~步骤231。

137.202、处理系统利用整型变量生成第一进料编码并记录在物料载具上。

138.203、处理系统将物料载具移动至装配区中。

139.204、处理系统从装配区中识别出物料载具上标识的第一进料编码时,控制装配区执行装配动作。

140.205、处理系统检测装配区在第二指定时间段内是否对物料载具上的物料进行装配,若是,执行步骤206~步骤209,若否,执行步骤232~步骤235。

141.206、处理系统利用整型变量生成第一装配编码并记录在物料载具上。

142.207、处理系统将物料载具移动至第一特征检测区中。

143.208、处理系统从第一特征检测区中识别出物料载具上标识的第一装配编码时,控制第一特征检测区执行第一特征检测动作。

144.209、处理系统检测第一特征检测区在第三指定时间段内是否对物料载具上的物料进行第一特征的检测,若是,执行步骤110,若否,执行步骤236~步骤239。

145.210、处理系统根据第一特征检测结果判断物料载具上的物料是否具有第一特征,

若是,执行步骤111~步骤114,若否,执行步骤240~步骤243。

146.211、处理系统利用整型变量生成第一检测第一特征编码并记录在物料载具上。

147.212、处理系统将物料载具移动至第二特征检测区中。

148.213、处理系统从第二特征检测区中识别出物料载具上标识的第一检测第一特征编码时,控制第二特征检测区执行第二特征检测动作。

149.214、处理系统检测第二特征检测区在第四指定时间段内是否对物料载具上的物料进行第二特征的检测,若是,执行步骤115,若否,执行步骤244~步骤246。

150.215、处理系统根据第二特征检测结果判断物料载具上的物料是否具有第二特征,若是,执行步骤116~步骤118,若否,执行步骤247~步骤250。

151.216、处理系统利用整型变量生成第一检测第二特征编码并记录在物料载具上。

152.217、处理系统将物料载具移动至放料仓位区中。

153.218、处理系统从放料仓位区中识别出物料载具上标识的第一检测第一特征编码和第一检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至合格仓位的动作。

154.219、处理系统清除物料载具上的标识编码并将物料载具移动至进料区中,结束本次流程。

155.作为一种可选的实施方式,在本发明实施例中,本技术中的物料载具可预先放置在一个可逆时针转动的转盘上,该物料载具在放料仓位区中完成了物料的存放之后,物料载具内就不在装载有物料,处于一个空置的情况,此时,处理系统可清除掉物料载具上的标识编码,以使物料载具成为一个新的物料载具以随着转盘回到进料区中进行重新的物料装载、装配、检测和下料的步骤,依此循环。

156.220、处理系统利用整型变量生成第二进料编码并记录在物料载具上。

157.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至进料区时,可利用整型变量对物料载具进行状态标识以生成第一进料编码和第二进料编码;其中,第一进料编码和第二进料编码中至少包括有物料载具的进料情况。

158.221、处理系统将物料载具移动至装配区中。

159.222、处理系统从装配区中识别出物料载具上标识的第二进料编码时,确定出物料载具上未装载有物料。

160.223、处理系统利用整型变量生成第二装配编码并记录在物料载具上。

161.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至装配区时,可利用整型变量对物料载具进行状态标识以生成第一装配编码、第二装配编码和第三装配编码;其中,第一装配编码、第二装配编码和第三装配编码中至少包括有物料载具的装配情况。

162.224、处理系统将物料载具移动至第一特征检测区中。

163.225、处理系统从第一特征检测区中识别出物料载具上标识的第二装配编码时,确定出物料载具上未装载有物料。

164.226、处理系统利用整型变量生成第二检测第一特征编码并记录在物料载具上。

165.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第一特征检测区时,可利用整型变量对物料载具进行状态标识以生成第一检测第一特征编码、第二检测

第一特征编码、第三检测第一特征编码和第四检测第一特征编码;其中,第一检测第一特征编码、第二检测第一特征编码、第三检测第一特征编码和第四检测第一特征编码中至少包括有物料载具的第一特征检测情况。

166.227、处理系统将物料载具移动至第二特征检测区中。

167.228、处理系统从第二特征检测区中识别出物料载具上标识的第二检测第一特征编码时,确定出物料载具上未装载有物料。

168.229、处理系统利用整型变量生成第二检测第二特征编码并记录在物料载具上。

169.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第二特征检测区时,可利用整型变量对物料载具进行状态标识以生成第一检测第二特征编码、第二检测第二特征编码、第三检测第二特征编码和第四检测第二特征编码;其中,第一检测第二特征编码、第二检测第二特征编码、第三检测第二特征编码和第四检测第二特征编码中至少包括有物料载具的第二特征检测情况。

170.230、处理系统将物料载具移动至放料仓位区中。

171.231、处理系统从放料仓位区中识别出物料载具上标识的第二检测第一特征编码和第二检测第二特征编码时,清除物料载具上的标识编码并将物料载具移动至进料区中。

172.232、处理系统利用整型变量生成第三装配编码并记录在物料载具上。

173.233、处理系统将物料载具移动至放料仓位区中。

174.234、处理系统从放料仓位区中识别出物料载具上标识的第三装配编码时,控制放料仓位区执行将物料载具上的物料存放至废料仓位的动作。

175.235、处理系统清除物料载具上的标识编码并将物料载具移动至进料区中,结束本次流程。

176.236、处理系统利用整型变量生成第三检测第一特征编码并记录在物料载具上。

177.237、处理系统将物料载具移动至放料仓位区中。

178.238、处理系统从放料仓位区中识别出物料载具上标识的第三检测第一特征编码时,控制放料仓位区执行将物料载具上的物料存放至第一未检测仓位的动作。

179.239、处理系统清除物料载具上的标识编码并将物料载具移动至进料区中,结束本次流程。

180.240、处理系统利用整型变量生成第四检测第一特征编码并记录在物料载具上。

181.241、处理系统将物料载具移动至放料仓位区中。

182.242、处理系统从放料仓位区中识别出物料载具上标识的第四检测第一特征编码时,控制放料仓位区执行将物料载具上的物料存放至无第一特征仓位的动作。

183.243、处理系统清除物料载具上的标识编码并将物料载具移动至进料区中,结束本次流程。

184.244、处理系统利用整型变量生成第三检测第二特征编码并记录在物料载具上。

185.245、处理系统将物料载具移动至放料仓位区中。

186.246、处理系统从放料仓位区中识别出物料载具上标识的所述第三检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至第二未检测仓位的动作。

187.作为一种可选的实施方式,在本发明实施例中,当物料载具移动至放料仓位区中进行物料存放之后,皆会被清除原有的编码信息,以使物料载具成为一个新的物料载具以

随着转盘回到进料区中进行重新的物料装载、装配、检测和下料的步骤,依此循环。

188.247、处理系统利用整型变量生成第四检测第二特征编码并记录在物料载具上。

189.248、处理系统将物料载具移动至放料仓位区中。

190.249、处理系统从放料仓位区中识别出物料载具上标识的第四检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至无第二特征仓位的动作。

191.250、处理系统清除物料载具上的标识编码并将物料载具移动至进料区中。

192.作为一种可选的实施方式,在本发明实施例中,本技术为采用一个int整型字来记录,物料载具在各个位置的状态如下:

193.1)在物料载具移动至进料区时,物料载具上的int字(0-无料;1-有料);

194.2)在物料载具移动至装配区时,物料载具上的int字(0-无料;1-有料未装配;2有料已装配);

195.3)在物料载具移动至第一特征检测区时,物料载具上的int字(0-无料;1-第一特征未检测;2-已检测出第一特征;3-未检测出第一特征);

196.4)在物料载具移动至第二特征检测区时,物料载具上的int字(0-无料;1-已检测出第一特征,未检测出第二特征;2-已检测出第一特征,已检测出第二特征;3-未检测出第一特征,第二特征未检测;4-已检测出第一特征,第二特征未检测);

197.5)在物料载具移动至放料仓位区时,物料载具上的int字(0-无料;1-已检测出第一特征和第二特征;2-未检测出第一特征;3-未检测出第二特征)。

198.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至进料区时,当物料载具上为有料状态时,生成的第一进料编码可为1,而若物料载具上为无料状态时,生成的第二进料编码可为0;

199.而后在物料载具移动至装配区时,当物料载具上为有料并已装配好的状态时,生成的第一装配编码可为1,而若物料载具上为无料状态时,生成的第二装配编码可为0,而若物料载具上为有料但未装配的状态时,生成的第三装配编码可为2;

200.而后在物料载具移动至第一特征检测区时,当物料载具上为有料并已检测出第一特征时,生成的第一检测第一特征编码可为1,而若物料载具上为无料状态时,生成的第二检测第一特征编码可为0,而若物料载具上为有料但未检测的状态时,生成的第三检测第一特征编码可为2,而若物料载具上为有料但未检测出第一特征的状态时,生成的第四检测第一特征编码可为3;

201.而后在物料载具移动至第二特征检测区时,当物料载具上为有料并已检测出第二特征时,生成的第一检测第二特征编码可为1,而若物料载具上为无料状态时,生成的第二检测第二特征编码可为0,而若物料载具上为有料但未检测的状态时,生成的第三检测第二特征编码可为2,而若物料载具上为有料但未检测出第二特征的状态时,生成的第四检测第二特征编码可为3。

202.作为一种可选的实施方式,在本发明实施例中,本技术的字状态地址可以用其他带有存储功能的寄存器变量代替,如字节型,无符号整型,有符号位整型,文件寄存器 zr,等等,但本技术用常规的16位无符号整型已经完全可以满足需求,总而言之用多状态寄存器代替单一位状态寄存器,带来很多方便。

203.可见,实施图2所描述的另一种物料处理方法,能够用于自动化设备内的物料在前

段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

204.此外,实施图2所描述的另一种物料处理方法,字多状态标识方式能够很好的解决了常规位标识对于复杂机台处理问题的不足,简化了编程思路,方式,对处理复杂设备非常方便,打破了常规方式,让阅读者也很容易读懂程序,查找问题很方便。

205.此外,实施图2所描述的另一种物料处理方法,具有思路清晰编程简单、可以处理多种情况且不重复、复位简单、修改状态方便、便于维护与有助于新手接手程序的优势。

206.实施例三

207.请参阅图9,图9是本发明实施例公开的一种处理系统的结构示意图。如图9所示,该处理系统300可以包括第一检测单元301、第一生成单元302、第一移动单元303、第一控制单元304、第二检测单元305、第二生成单元306、第二移动单元307、第二控制单元 308、第三检测单元309、第一判断单元310、第三生成单元311、第三移动单元312、第三控制单元313、第四检测单元314、第二判断单元315、第四生成单元316、第四移动单元317、第四控制单元318,其中:

208.第一检测单元301,用于在物料载具移动至进料区时,检测进料区在第一指定时间段内是否对物料载具进行进料。

209.第一生成单元302,用于在第一检测单元301检测出进料区在第一指定时间段内对物料载具进行进料时,利用整型变量生成第一进料编码并记录在物料载具上。

210.第一移动单元303,用于将物料载具移动至装配区中。

211.第一控制单元304,用于从装配区中识别出物料载具上标识的第一进料编码时,控制装配区执行装配动作。

212.第二检测单元305,用于检测装配区在第二指定时间段内是否对物料载具上的物料进行装配。

213.第二生成单元306,用于在第二检测单元305检测出装配区在第二指定时间段内对物料载具上的物料进行装配时,利用整型变量生成第一装配编码并记录在物料载具上。

214.第二移动单元307,用于将物料载具移动至第一特征检测区中。

215.第二控制单元308,从第一特征检测区中识别出物料载具上标识的第一装配编码时,控制第一特征检测区执行第一特征检测动作。

216.第三检测单元309,用于检测第一特征检测区在第三指定时间段内是否对物料载具上的物料进行第一特征的检测。

217.第一判断单元310,用于在第三检测单元309检测出第一特征检测区在第三指定时间段内对物料载具上的物料进行第一特征的检测时,根据第一特征检测结果判断物料载具上的物料是否具有第一特征。

218.第三生成单元311,用于在第一判断单元310根据第一特征检测结果判断出物料载具上的物料具有第一特征时,利用整型变量生成第一检测第一特征编码并记录在物料载具上。

219.第三移动单元312,用于将物料载具移动至第二特征检测区中。

220.第三控制单元313,用于从第二特征检测区中识别出物料载具上标识的第一检测第一特征编码时,控制第二特征检测区执行第二特征检测动作。

221.第四检测单元314,用于检测第二特征检测区在第四指定时间段内是否对物料载具上的物料进行第二特征的检测。

222.第二判断单元315,用于在第四检测单元314检测出第二特征检测区在第四指定时间段内对物料载具上的物料进行第二特征的检测时,根据第二特征检测结果判断物料载具上的物料是否具有第二特征。

223.第四生成单元316,用于在第二判断单元315根据第二特征检测结果判断出物料载具上的物料具有第二特征时,利用整型变量生成第一检测第二特征编码并记录在物料载具上。

224.第四移动单元317,用于将物料载具移动至放料仓位区中。

225.第四控制单元318,用于从放料仓位区中识别出物料载具上标识的第一检测第一特征编码和第一检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至合格仓位的动作。

226.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至进料区时,进料区可先在第一指定时间段过去后向处理系统发送进料区中拍摄的图像,第一检测单元 301可根据该图像来识别出物料载具上是否还在进行物料的装载,若否,第一检测单元 301可检测物料载具上是否装载有物料,若是,第一检测单元301可判断出进料区在第一指定时间段内对物料载具完成了进料动作。

227.作为一种可选的实施方式,在本发明实施例中,第一生成单元302可利用整型变量生成指定的编码以为物料载具的进料情况制作协议表格,以使处理系统在下一区域中识别到该编码进而可快速为下一工作步骤进行响应。

228.作为一种可选的实施方式,在本发明实施例中,物料载具可置于一个移动转盘上,移动转盘的运动受处理系统控制,在第一生成单元302利用整型变量生成第一进料编码并记录在物料载具上之后,第一移动单元303可控制移动转盘进行工作进而将物料载具输送至装配区中。

229.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至装配区时,处理系统可获取到装配区中拍摄的图像,并根据该图像识别出物料载具上标识的第一进料编码。

230.作为一种可选的实施方式,在本发明实施例中,装配区可先在第二指定时间段过去后向处理系统发送装配区中拍摄的图像,第二检测单元305可根据该图像来识别出物料载具上是否还在进行物料的装配工作,若否,第二检测单元305可检测物料载具上的物料是否完成装配,若是,第二检测单元305可判断出装配区在第二指定时间段内对物料载具完成了装配动作。

231.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第一特征检测区时,处理系统可获取到第一特征检测区中拍摄的图像,并根据该图像识别出物料载具上标识的第一装配编码。

232.作为一种可选的实施方式,在本发明实施例中,第一特征检测区可先在第三指定时间段过去后向第一判断单元310发送第一特征检测结果,以让第一判断单元310根据该第一特征检测结果进行第一特征的判断,若第一特征检测区在第三指定时间段过去后并未向第一判断单元310发送第一特征检测结果,第三检测单元309可以确认第一特征检测区在第

三指定时间段内未对物料载具上的物料进行第一特征的检测。

233.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第二特征检测区时,处理系统可获取到第二特征检测区中拍摄的图像,并根据该图像识别出物料载具上标识的第一检测第一特征编码。

234.作为一种可选的实施方式,在本发明实施例中,第二特征检测区可先在第四指定时间段过去后向第二判断单元315发送第二特征检测结果,以让第二判断单元315根据该第二特征检测结果进行第二特征的判断,若第二特征检测区在第四指定时间段过去后并未向第二判断单元315发送第二特征检测结果,第四检测单元314可以确认第二特征检测区在第四指定时间段内未对物料载具上的物料进行第二特征的检测。

235.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至放料仓位区时,处理系统可获取到放料仓位区中拍摄的图像,并根据该图像识别出物料载具上标识的第一检测第一特征编码和第一检测第二特征编码。

236.作为一种可选的实施方式,在本发明实施例中,本技术中的物料载具可预先放置在一个可逆时针转动的转盘上,该转盘上可设有等分设置的进料区、装配区、第一特征检测区、第二特征检测区和放料仓位区,其中,进料区可负责上料到物料载具上,装配区可负责载具上物料的组装,第一特征检测区可负责载具上物料的第一特征检测,第二特征检测区可负责载具上物料的第二特征检测,放料仓位区可负责转盘载具上物料的抓取出料。

237.作为一种可选的实施方式,在本发明实施例中,物料在进料区上料完成后可转动到装配区进行加工组装,随后可转动到第一特征检测区进行检测拍照,再转动到第二特征检测区检测拍照,最后由放料仓位区根据不同的情况将物料取到不同的位置。

238.作为一种可选的实施方式,在本发明实施例中,本技术中除了可对第一特征进行检测的第一特征检测区和可对第二特征进行检测的第二特征检测区之外,还可具有可对其他特征进行检测的n个特征检测区,本技术不做任何限制,即,在处理系统利用整型变量生成第一检测第二特征编码并记录在物料载具上之后,以及在处理系统将物料载具移动至放料仓位区中之前,处理系统还可将物料载具移动至第n特征检测区中进行第n 特征的检测。

239.可见,实施图9所描述的处理系统,能够用于自动化设备内的物料在前段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

240.此外,实施图9所描述的处理系统,能够节省人力成本,提高生产效率,使得整个物料的处理更加智能化,人性化,让编程变得简单清晰,逻辑思维变得更严密,让刚入门的编程人员也容易上手。

241.此外,实施图9所描述的处理系统,能够整理清物料存在的位置和物料在每个位置的状态数目。

242.实施例四

243.请参阅图10,图10是本发明实施例公开的另一种处理系统的结构示意图。其中,图 10所示的处理系统是由图9所示的处理系统进行优化得到的。

244.作为一种可选的实施方式,在本发明实施例中,第一生成单元302还用于在第一检测单元301检测出进料区在第一指定时间段内未对所述物料载具进行进料时,利用整型变量生成第二进料编码并记录在物料载具上。

245.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至进料区时,第一生成单元302可利用整型变量对物料载具进行状态标识以生成第一进料编码和第二进料编码;其中,第一进料编码和第二进料编码中至少包括有物料载具的进料情况。

246.作为一种可选的实施方式,在本发明实施例中,第一移动单元303还用于在第一生成单元302利用整型变量生成第二进料编码并记录在物料载具上之后,将物料载具移动至装配区中。

247.与图9所示的处理系统相比较,图10所示的处理系统还可以包括:

248.第一确定单元319,用于从装配区中识别出物料载具上标识的第二进料编码时,确定出物料载具上未装载有物料。

249.作为一种可选的实施方式,在本发明实施例中,第二生成单元306还用于在第一确定单元319确定出物料载具上未装载有物料时,利用整型变量生成第二装配编码并记录在物料载具上。

250.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至装配区时,第二生成单元306可利用整型变量对物料载具进行状态标识以生成第一装配编码、第二装配编码和第三装配编码;其中,第一装配编码、第二装配编码和第三装配编码中至少包括有物料载具的装配情况。

251.作为一种可选的实施方式,在本发明实施例中,第二移动单元307还用于在第二生成单元306利用整型变量生成第二装配编码并记录在物料载具上之后,将物料载具移动至第一特征检测区中。

252.与图9所示的处理系统相比较,图10所示的处理系统还可以包括:

253.第二确定单元320,用于从第一特征检测区中识别出物料载具上标识的第二装配编码时,确定出物料载具上未装载有物料。

254.作为一种可选的实施方式,在本发明实施例中,第三生成单元311还用于在第二确定单元320确定出物料载具上未装载有物料时,利用整型变量生成第二检测第一特征编码并记录在物料载具上。

255.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第一特征检测区时,第三生成单元311可利用整型变量对物料载具进行状态标识以生成第一检测第一特征编码、第二检测第一特征编码、第三检测第一特征编码和第四检测第一特征编码;其中,第一检测第一特征编码、第二检测第一特征编码、第三检测第一特征编码和第四检测第一特征编码中至少包括有物料载具的第一特征检测情况。

256.作为一种可选的实施方式,在本发明实施例中,第三移动单元312还用于在第三生成单元311利用整型变量生成第二检测第一特征编码并记录在物料载具上之后,将物料载具移动至第二特征检测区中。

257.与图9所示的处理系统相比较,图10所示的处理系统还可以包括:

258.第三确定单元321,用于从第二特征检测区中识别出物料载具上标识的第二检测第一特征编码时,确定出物料载具上未装载有物料。

259.作为一种可选的实施方式,在本发明实施例中,第四生成单元316还用于在第三确定单元321确定出物料载具上未装载有物料时,利用整型变量生成第二检测第二特征编码并记录在物料载具上。

260.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至第二特征检测区时,第四生成单元316可利用整型变量对物料载具进行状态标识以生成第一检测第二特征编码、第二检测第二特征编码、第三检测第二特征编码和第四检测第二特征编码;其中,第一检测第二特征编码、第二检测第二特征编码、第三检测第二特征编码和第四检测第二特征编码中至少包括有物料载具的第二特征检测情况。

261.作为一种可选的实施方式,在本发明实施例中,第四移动单元317还用于在第四生成单元316利用整型变量生成第二检测第二特征编码并记录在物料载具上之后,将物料载具移动至放料仓位区中。

262.与图9所示的处理系统相比较,图10所示的处理系统还可以包括:

263.清除与移动单元322,用于从放料仓位区中识别出物料载具上标识的第二检测第一特征编码和第二检测第二特征编码时,清除物料载具上的标识编码并将物料载具移动至进料区中。

264.作为一种可选的实施方式,在本发明实施例中,第二生成单元306还用于在第二检测单元305检测出装配区在第二指定时间段内未对物料载具上的物料进行装配时,利用整型变量生成第三装配编码并记录在物料载具上。

265.作为一种可选的实施方式,在本发明实施例中,第二移动单元307还用于在第二生成单元306利用整型变量生成第三装配编码并记录在物料载具上之后,将物料载具移动至放料仓位区中。

266.作为一种可选的实施方式,在本发明实施例中,第四控制单元318还用于从放料仓位区中识别出物料载具上标识的第三装配编码时,控制放料仓位区执行将物料载具上的物料存放至废料仓位的动作。

267.作为一种可选的实施方式,在本发明实施例中,清除与移动单元322还用于在第四控制单元318控制放料仓位区执行将物料载具上的物料存放至废料仓位的动作之后,清除物料载具上的标识编码并将物料载具移动至进料区中。

268.作为一种可选的实施方式,在本发明实施例中,第三生成单元311还用于在第三检测单元309检测出第一特征检测区在第三指定时间段内未对物料载具上的物料进行第一特征的检测时,利用整型变量生成第三检测第一特征编码并记录在物料载具上。

269.作为一种可选的实施方式,在本发明实施例中,第三移动单元312还用于在第三生成单元311利用整型变量生成第三检测第一特征编码并记录在物料载具上时,将物料载具移动至放料仓位区中。

270.作为一种可选的实施方式,在本发明实施例中,第四控制单元318还用于从放料仓位区中识别出物料载具上标识的第三检测第一特征编码时,控制放料仓位区执行将物料载具上的物料存放至第一未检测仓位的动作。

271.作为一种可选的实施方式,在本发明实施例中,当物料载具移动至放料仓位区中进行物料存放之后,皆会被清除原有的编码信息,以使物料载具成为一个新的物料载具以随着转盘回到进料区中进行重新的物料装载、装配、检测和下料的步骤,依此循环。

272.作为一种可选的实施方式,在本发明实施例中,第三生成单元311还用于在第一判断单元310根据第一特征检测结果判断出物料载具上的物料未具有第一特征时,利用整型变量生成第四检测第一特征编码并记录在物料载具上。

273.作为一种可选的实施方式,在本发明实施例中,第三移动单元312还用于在第三生成单元311利用整型变量生成第四检测第一特征编码并记录在物料载具上时,将物料载具移动至放料仓位区中。

274.作为一种可选的实施方式,在本发明实施例中,第四控制单元318还用于从放料仓位区中识别出物料载具上标识的第四检测第一特征编码时,控制放料仓位区执行将物料载具上的物料存放至无第一特征仓位的动作。

275.作为一种可选的实施方式,在本发明实施例中,清除与移动单元322还用于在第四控制单元318控制放料仓位区执行将物料载具上的物料存放至无第一特征仓位的动作之后,清除物料载具上的标识编码并将物料载具移动至进料区中。

276.作为一种可选的实施方式,在本发明实施例中,第四生成单元316还用于在第四检测单元314检测出第二特征检测区在第四指定时间段内未对物料载具上的物料进行第二特征的检测时,利用整型变量生成第三检测第二特征编码并记录在物料载具上。

277.作为一种可选的实施方式,在本发明实施例中,第四移动单元317,用于在第四生成单元316利用整型变量生成第三检测第二特征编码并记录在物料载具上时,将物料载具移动至放料仓位区中。

278.作为一种可选的实施方式,在本发明实施例中,第四控制单元318还用于从放料仓位区中识别出物料载具上标识的所述第三检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至第二未检测仓位的动作。

279.作为一种可选的实施方式,在本发明实施例中,第四生成单元316还用于在第二判断单元315根据第二特征检测结果判断出物料载具上的物料未具有第一特征时,利用整型变量生成第四检测第二特征编码并记录在物料载具上。

280.作为一种可选的实施方式,在本发明实施例中,第四移动单元317还用于在第四生成单元316利用整型变量生成第四检测第二特征编码并记录在物料载具上时,将物料载具移动至放料仓位区中。

281.作为一种可选的实施方式,在本发明实施例中,第四控制单元318还用于从放料仓位区中识别出物料载具上标识的第四检测第二特征编码时,控制放料仓位区执行将物料载具上的物料存放至无第二特征仓位的动作。

282.作为一种可选的实施方式,在本发明实施例中,清除与移动单元322还用于在第四控制单元318控制放料仓位区执行将物料载具上的物料存放至无第二特征仓位的动作之后,清除物料载具上的标识编码并将物料载具移动至进料区中。

283.作为一种可选的实施方式,在本发明实施例中,清除与移动单元322还用于在第四控制单元318控制放料仓位区执行将物料载具上的物料存放至合格仓位的动作之后,清除物料载具上的标识编码并将物料载具移动至进料区中。

284.作为一种可选的实施方式,在本发明实施例中,本技术中的物料载具可预先放置在一个可逆时针转动的转盘上,该物料载具在放料仓位区中完成了物料的存放之后,物料载具内就不在装载有物料,处于一个空置的情况,此时,清除与移动单元322可清除掉物料载具上的标识编码,以使物料载具成为一个新的物料载具以随着转盘回到进料区中进行重新的物料装载、装配、检测和下料的步骤,依此循环。

285.作为一种可选的实施方式,在本发明实施例中,本技术为采用一个int整型字来记

录,物料载具在各个位置的状态如下:

286.1)在物料载具移动至进料区时,物料载具上的int字(0-无料;1-有料);

287.2)在物料载具移动至装配区时,物料载具上的int字(0-无料;1-有料未装配;2有料已装配);

288.3)在物料载具移动至第一特征检测区时,物料载具上的int字(0-无料;1-第一特征未检测;2-已检测出第一特征;3-未检测出第一特征);

289.4)在物料载具移动至第二特征检测区时,物料载具上的int字(0-无料;1-已检测出第一特征,未检测出第二特征;2-已检测出第一特征,已检测出第二特征;3-未检测出第一特征,第二特征未检测;4-已检测出第一特征,第二特征未检测);

290.5)在物料载具移动至放料仓位区时,物料载具上的int字(0-无料;1-已检测出第一特征和第二特征;2-未检测出第一特征;3-未检测出第二特征)。

291.作为一种可选的实施方式,在本发明实施例中,在物料载具移动至进料区时,当物料载具上为有料状态时,生成的第一进料编码可为1,而若物料载具上为无料状态时,生成的第二进料编码可为0;

292.而后在物料载具移动至装配区时,当物料载具上为有料并已装配好的状态时,生成的第一装配编码可为1,而若物料载具上为无料状态时,生成的第二装配编码可为0,而若物料载具上为有料但未装配的状态时,生成的第三装配编码可为2;

293.而后在物料载具移动至第一特征检测区时,当物料载具上为有料并已检测出第一特征时,生成的第一检测第一特征编码可为1,而若物料载具上为无料状态时,生成的第二检测第一特征编码可为0,而若物料载具上为有料但未检测的状态时,生成的第三检测第一特征编码可为2,而若物料载具上为有料但未检测出第一特征的状态时,生成的第四检测第一特征编码可为3;

294.而后在物料载具移动至第二特征检测区时,当物料载具上为有料并已检测出第二特征时,生成的第一检测第二特征编码可为1,而若物料载具上为无料状态时,生成的第二检测第二特征编码可为0,而若物料载具上为有料但未检测的状态时,生成的第三检测第二特征编码可为2,而若物料载具上为有料但未检测出第二特征的状态时,生成的第四检测第二特征编码可为3。

295.作为一种可选的实施方式,在本发明实施例中,本技术的字状态地址可以用其他带有存储功能的寄存器变量代替,如字节型,无符号整型,有符号位整型,文件寄存器 zr,等等,但本技术用常规的16位无符号整型已经完全可以满足需求,总而言之用多状态寄存器代替单一位状态寄存器,带来很多方便。

296.可见,实施图10所描述的另一种处理系统,能够用于自动化设备内的物料在前段中段后段过程中,组装,传递,检测,到最后物料出机台的各个位置的状态变化,使得程序规划方便,简洁,阅读方便。

297.此外,实施图10所描述的另一种处理系统,字多状态标识方式能够很好的解决了常规位标识对于复杂机台处理问题的不足,简化了编程思路,方式,对处理复杂设备非常方便,打破了常规方式,让阅读者也很容易读懂程序,查找问题很方便。

298.此外,实施图10所描述的另一种处理系统,具有思路清晰编程简单、可以处理多种情况且不重复、复位简单、修改状态方便、便于维护与有助于新手接手程序的优势。

299.实施例五

300.请参阅图11,图11是本发明实施例公开的另一种处理系统的结构示意图。如图11 所示,该处理系统可以包括:

301.存储有可执行程序代码的存储器501;

302.与存储器501耦合的处理器502;

303.其中,处理器502调用存储器501中存储的可执行程序代码,执行图1~图9任意一种物料处理方法。

304.本发明实施例公开一种计算机可读存储介质,其存储计算机程序,其中,该计算机程序使得计算机执行图1~图2任意一种物料处理方法。

305.本发明实施例还公开一种计算机程序产品,其中,当计算机程序产品在计算机上运行时,使得计算机执行如以上各方法实施例中的方法的部分或全部步骤。

306.本领域普通技术人员可以理解上述实施例的各种方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,该程序可以存储于一种计算机可读存储介质中,存储介质包括只读存储器(read-only memory,rom)、随机存储器(random accessmemory,ram)、可编程只读存储器(programmable read-only memory,prom)、可擦除可编程只读存储器(erasable programmable read only memory,eprom)、一次可编程只读存储器(one-time programmable read-only memory,otprom)、电子抹除式可复写只读存储器(electrically-erasable programmable read-only memory,eeprom)、只读光盘(compact disc read-only memory,cd-rom)或其他光盘存储器、磁盘存储器、磁带存储器、或者能够用于携带或存储数据的计算机可读的任何其他介质。

307.以上对本发明实施例公开的一种物料处理方法及处理系统进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。