1.本发明涉及一种间歇电镀方法等。

背景技术:

2.近年来,随着电子设备的高功能化、高速化,在印制电路板中也要求高密度化。在印制电路板的高密度化中,积层工艺是不可或缺的,其中,导孔(via)填充是重要的镀敷技术。在这样的积层工艺中,目前,对非贯通的导孔实施均匀的镀敷,之后,填充绝缘树脂或导电性膏,形成电路,利用该工艺方法能够在导孔之上形成导孔,获取电路设计的自由度。因此,近年来,采用了进行在导通孔(via hole)内利用镀敷进行填充的导孔填充而使配线层堆叠的工艺方法。

3.另一方面,从电镀工艺的效率化的观点考虑,特别是从对长条状的被镀敷物有效地进行电镀这样的观点考虑,有时采用间歇电镀法。该间歇的镀敷法例如图1所示,在卷到卷的生产线上使用多个镀槽进行。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-058093号公报

技术实现要素:

7.发明所要解决的技术问题

8.本发明的发明人在进行研究的过程中发现,在对具有导通孔等微小孔的被镀敷物进行间歇电镀的情况下,该微小孔中的金属析出的程度(填充性)显著低。

9.因此,本发明所要解决的技术问题在于提供一种能够提高间歇电镀的微小孔的填充性的技术。

10.用于解决技术问题的技术方案

11.本发明的发明人在进一步进行研究的过程中发现,间歇电镀中的填充性下降是因间歇镀敷法特有的现象、即少量附着于从镀槽排出的被镀敷物和供给到镀槽的被镀敷物的镀液(在图1所示的实施方式的情况下,少量从镀槽的侧面泄漏的镀液)所产生的低电流密度这样的问题而引起的。并且,本发明的发明人在更进一步进行研究的过程中发现,通过使用含有多价金属离子的镀液,能够解决上述技术问题。本发明的发明人基于这些见解进一步进行了研究,结果完成了本发明。

12.即,本发明包括下述的方式。

13.项1.一种对具有微小孔的被镀敷物实施的间歇电镀方法,其包括使用含有多价金属离子的镀液。

14.项2.如项1所述的间歇电镀方法,其中,上述多价金属离子的价数为3以上。

15.项3.如项1或2所述的间歇电镀方法,其中,上述多价金属离子为选自fe

3

、v

5

、mn

7

、mo

6

、w

6

、ce

4

、cr

3

、cr

6

、ti

4

、sn

4

和co

3

中的至少1种。

16.项4.如项1~3中任一项所述的间歇电镀方法,其中,上述多价金属离子为选自fe

3

和v

5

中的至少1种。

17.项5.如项1~4中任一项所述的间歇电镀方法,其将长条状的被镀敷物在生产线上连续地供给到镀槽,并且重复多次被镀敷物从镀槽的排出和被镀敷物向镀槽的供给。

18.项6.如项5所述的间歇电镀方法,其中,上述被镀敷物通过多个镀槽。

19.项7.如项5或6所述的间歇电镀方法,其中,上述排出和上述供给在镀槽的侧面进行。

20.项8.如项5~7中任一项所述的间歇电镀方法,其在卷到卷(reel-to-reel)的生产线上进行。

21.项9.如项1~8中任一项所述的间歇电镀方法,其中,上述微小孔为微导孔(microvia)。

22.项10.如项1~9中任一项所述的间歇电镀方法,其中,在被镀敷物上析出的金属包含选自cu、ni和sn中的至少1种。

23.项11.如项1~10中任一项所述的间歇电镀方法,其中,上述镀液还含有导孔填充用添加剂。

24.项12.一种用于项1~11中任一项所述的间歇电镀方法的镀液,其含有多价金属离子。

25.项13.一种对具有微小孔的被镀敷物实施的间歇电镀方法,其包括使用含有多价金属离子和铜离子的铜镀液的步骤,并且将长条状的被镀敷物在生产线上连续地供给到镀槽,并且重复多次被镀敷物从镀槽的排出和被镀敷物向镀槽的供给,并且在卷到卷的生产线上进行,并且在镀槽间产生低电流密度的条件下进行,并且包括填充微小孔的步骤。

26.发明效果

27.利用本发明,能够提供一种提高间歇电镀中的微小孔的填充性的技术,具体而言,能够提供间歇电镀方法、微小孔的填充方法、镀液等。

附图说明

28.图1表示间歇电镀法的一个实施方式的示意图以及该电镀法的电流图案。

29.图2是试验例1-2中使用的基板的截面示意图。

30.图3是表示试验例1-3的电镀的循环的一个例子的图。

31.图4是表示在填充性评价中进行测定的对象(凹陷量)的电镀结束后的被镀敷物的导孔部分的截面观察图。

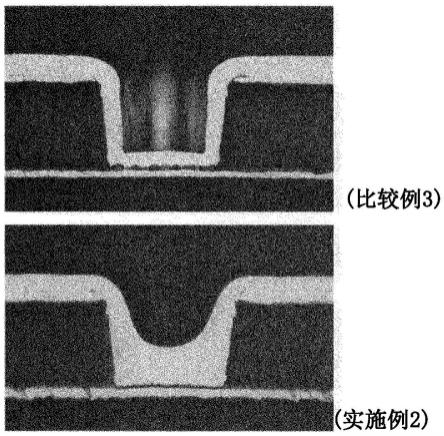

32.图5是实施例2和比较例3的电镀结束后的被镀敷物的导孔部分的截面观察图。

具体实施方式

33.在本说明书中,关于“含有”和“包含”的表达,包括“含有”、“包含”、“实质上由

……

构成”和“只由

……

构成”这样的概念。

34.本发明在其一个方式中涉及一种对具有微小孔的被镀敷物实施的间歇电镀方法(在本说明书,有时也表示为“本发明的间歇电镀方法”。),其包括使用含有多价金属离子的镀液的步骤。

35.另外,本发明在其一个方式中涉及一种用于本发明的间歇电镀方法的镀液,其含有多价金属离子。

36.进一步而言,本发明涉及一种利用对具有微小孔的被镀敷物实施的间歇电镀而进行的微小孔填充(导孔填充)方法,其包括使用含有多价金属离子的镀液的步骤。

37.以下,对这些进行说明。

38.多价金属离子只要是价数为2以上的金属离子,就没有特别限制。

39.多价金属离子的价数优选为3以上。通过使用价数为3以上的多价金属离子,能够大幅度提高微小孔的填充性。多价金属离子的价数的上限没有特别限制,例如为7、6、5、4。

40.作为多价金属离子的具体例,可以列举fe

3

、v

5

、mn

7

、mo

6

、w

6

、ce

4

、cr

3

、cr

6

、ti

4

、sn

4

、co

3

等。这些之中,从微小孔的填充性的观点考虑,优选列举fe

3

、v

5

、mn

7

、mo

6

、w

6

、ce

4

、cr

3

等。其中,从微小孔的填充性的观点考虑,尤其优选fe

3

和v

5

,特别优选fe

3

。

41.多价金属离子可以单独使用1种,也可以是2种以上的组合。

42.含有多价金属离子的镀液可以通过在制备镀液时添加金属化合物而得到。作为所使用的金属化合物,例如在得到含有fe

3

的镀液的情况下,例如可以列举硫酸铁(iii)水合物/无水物、硝酸铁(iii)九水合物、无水溴化铁(iii)、柠檬酸铁铵、柠檬酸铁(iii)水合物、氧化铁(iii)、硫酸铵铁(iii)水合物等;在得到含有v

5

的镀液的情况下,例如可以列举偏钒酸钠、偏钒酸钾、偏钒酸铵等;在得到含有mn

7

的镀液的情况下,例如可以列举高锰酸钾、高锰酸钠等;在得到含有mo

6

的镀液情况下,例如可以列举钼酸钠、钼酸钾、钼酸锂、七钼酸六铵四水合物等;在得到含有w

6

的镀液的情况下,例如可以列举钨(iv)酸钠二水合物、偏钨酸钠、钨酸钾等;在得到含有ce

4

的镀液的情况下,例如可以列举硝酸铈(iv)铵、硫酸铈(iv)水合物/无水物、硫酸四铵铈(iv)二水合物等;在得到含有cr

3

的镀液的情况下,例如可以列举硫酸铬水合物/无水物、乙酸铬、硫酸铬钾等;在得到含有cr

6

的镀液的情况下,例如可以列举重铬酸钠、重铬酸钾等;在得到含有ti

4

的镀液的情况下,例如可以列举硫酸氧钛等;在得到含有sn

4

的镀液的情况下,例如可以列举锡酸钠三水合物等;在得到含有co

3

的镀液的情况下,例如可以列举氯化六氨合钴(iii)等。

43.在这些金属化合物中,从微小孔的填充性的观点考虑,特别优选列举硫酸铁(iii)水合物/无水物、硝酸铁(iii)九水合物、无水溴化铁(iii)、柠檬酸铁铵、柠檬酸铁(iii)水合物、氧化铁(iii)、硫酸铵铁(iii)水合物、偏钒酸钠、偏钒酸钾、偏钒酸铵等,进一步特别优选列举硫酸铁(iii)水合物/无水物、硝酸铁(iii)九水合物、无水溴化铁(iii)、柠檬酸铁铵、柠檬酸铁(iii)水合物、氧化铁(iii)、硫酸铵铁(iii)水合物等,特别优选列举硫酸铁(iii)水合物/无水物。

44.镀液所含的多价金属离子也可以为在添加金属化合物(上述金属化合物或其以外的金属化合物)后在镀液中价数发生了变化的离子。

45.金属化合物可以单独使用1种,也可以是2种以上的组合。

46.镀液中的多价金属离子的浓度没有特别限制,例如为0.01~20g/l。从微小孔的填充性的观点考虑,该浓度优选为0.05~10g/l,更优选为0.1~5g/l,进一步优选为0.2~3g/l,更进一步优选为0.5~3g/l。从能够大大提高微小孔的填充性这样的观点考虑,该浓度特别优选为0.7~2.5g/l,进一步优选为0.9~2.2g/l。

47.在本发明的间歇镀敷方法中,在被镀敷物上析出的金属没有特别限制。作为该金

属,例如可以列举cu、ni、sn等。这些之中,特别优选cu。在被镀敷物上析出的金属可以是单独1种,也可以是2种以上的组合。

48.根据所析出的金属,镀液中含有所析出的金属的离子、根据需要配合的成分等其他成分。其他成分可以按照或基于公知的电镀液(例如cu镀液(例如硫酸铜浴、氟硼酸铜浴、氰化铜浴、焦磷酸铜浴等)、ni镀液(例如复盐浴、普通浴、旋转浴、高硫酸盐浴、瓦特浴、全氯化物浴、硫酸盐-氯化物浴、全硫酸盐浴、高质浴、触击镍浴、氨基磺酸镍浴、氟硼酸镍浴等)、sn镀液(例如碱性浴、硫酸浴、磺酸浴、焦磷酸浴、氟硼酸浴等)等)的组成适当设定。

49.以下,代表性地对cu镀液进行说明。作为cu镀液,可以使用含有作为其他成分的铜离子以及选自有机酸和无机酸中的至少一种酸成分作为必须成分的酸性铜镀液。

50.作为酸性铜镀液中的铜离子源,只要是镀液中可溶性的铜化合物,就可以没有特别限定地使用。作为这样的铜化合物的具体例,可以列举硫酸铜、氧化铜、氯化铜、碳酸铜、焦磷酸铜、烷磺酸铜、烷醇磺酸铜、有机酸铜等。铜化合物可以单独使用一种,或者混合使用两种以上。关于酸性铜镀液中的铜化合物浓度,没有特别限定,例如可以为20~280g/l左右的范围。该浓度优选为100~250g/l,更优选为150~230g/l。

51.作为酸性铜镀液中的酸成分,可以使用选自有机酸和无机酸中的至少一种。作为有机酸的具体例,可以列举甲磺酸等烷磺酸、烷醇磺酸等;作为无机酸的具体例,可以列举硫酸等。这些酸成分可以单独使用一种,或者混合使用两种以上。关于酸性铜镀液中的酸成分的浓度,没有特别限定,例如可以为10~400g/l左右。该浓度优选为40~200g/l,更优选为70~150g/l。

52.酸性铜镀液优选含有氯化物离子。其浓度通常为10~200mg/l左右即可。该浓度优选为25~100mg/l,更优选为40~70mg/l。为了成为这样的浓度范围,根据需要,可以使用盐酸、氯化钠等调整镀液中的氯化物离子浓度。

53.酸性铜镀液中也可以含有各种添加剂。添加剂中,优选导孔填充用添加剂。

54.被镀敷物为具有微小孔的被镀敷物,只要能够电镀,就没有特别限定。作为被镀敷物,例如可以列举具有导通孔的基板。

55.微小孔优选为微导孔。微小孔的尺寸例如为直径300~5μm(优选150~30μm)、深度150~5μm(优选100~20μm)。利用本发明的间歇电镀方法,即使对微导孔也能够发挥良好的填充性。

56.在本发明的间歇电镀方法中,被镀敷物优选进行前处理。对于前处理方法,没有特别限定,按照通常方法即可。例如,对于实施了导电化处理(例如无电解镀敷处理、碳处理、溅射处理、sn-pd胶体系催化剂处理、导电性聚合物处理等)的被镀敷物,可以使用例如经过脱脂处理、前工序中附着的污渍的除去处理、利用酸洗除去氧化被膜等而得到的物质作为被镀敷物。

57.另外,被镀敷物也可以是已经通过电镀形成了镀敷膜的物质。

58.本发明的间歇电镀方法是使电流施加循环间歇重复的方法,只要是发生因少量附着于从镀槽排出的被镀敷物和供给到镀槽的被镀敷物的镀液(在图1所示的实施方式的情况下,为少量从镀槽的侧面泄漏的镀液)而产生低电流密度这样的问题的方法,就没有特别限制。

59.在将镀槽内的电流密度作为高电流密度,并将镀槽间所产生的电流密度作为低电

流密度的情况下,高电流密度:低电流密度(单位均为a/dm2)优选为1:0.005~0.1。另外,填充性的下降更显著,因此,从更适合使用本发明的间歇镀敷方法这样的观点考虑,产生低电流密度的时间(例如被镀敷物通过镀槽间的时间)优选为2秒以上,优选为3秒以上。该时间的上限没有特别限制,例如为60秒、30秒、20秒、10秒或5秒。

60.本发明的间歇电镀方法优选是将长条状的被镀敷物在生产线上连续地供给到镀槽并且重复多次被镀敷物从镀槽的排出和被镀敷物向镀槽的供给的方法。

[0061]“将长条状的被镀敷物在生产线上连续地供给到镀槽”不是将多个彼此被分断的被镀敷物依次供给到镀槽,而是指一边利用辊等搬送一个长条状的被镀敷物,一边从被镀敷物的一端侧供给到镀槽的方式。

[0062]

被镀敷物从镀槽的排出和被镀敷物向镀槽的供给的方式没有特别限制。优选该排出和该供给在镀槽的侧面进行。在这种情况下,在从镀槽的侧面壁排出被镀敷物时,以及在通过镀槽的侧面壁供给被镀敷物时,镀槽内部的镀液经由被镀敷物漏至镀槽外,发生本发明的问题(产生低电流密度)。

[0063]

被镀敷物相对于镀槽的供给和排出所重复的次数例如为2~30次,优选为5~25次,更优选为10~20次。

[0064]

本发明的间歇电镀方法优选是被镀敷物通过多个镀槽的方法。所通过的镀槽的个数例如为2~30,优选为5~25,更优选为10~20。

[0065]

本发明的间歇电镀方法优选为在卷到卷的生产线上进行的方法。

[0066]

关于镀液的搅拌方法也没有特别限定,可以进行空气搅拌、喷流搅拌、机械搅拌等,也可以组合多个搅拌方法。

[0067]

在进行镀敷处理时,作为阳极,可以使用可溶性阳极和不溶性阳极中的任一种。例如作为可溶性阳极,例如可以使用磷含量0.02~0.06%左右的含磷铜。另外,作为不溶性阳极,可以使用在钛上涂布氧化铱而成的阳极、在钛上镀铂而成的阳极等。关于阳极的形状,也没有特别限定,可以使用棒状、球状、板状、网状等各种形状的阳极。

[0068]

在进行镀敷处理时,作为阴极,可以使用被镀敷物。

[0069]

关于镀液的液温,通常为10~50℃左右即可。该温度优选为20~35℃。

[0070]

本发明的间歇电镀方法中的电流密度(镀槽内的电流密度)例如为2~15a/dm2,优选为2~10a/dm2。

[0071]

本发明的间歇电镀方法中的每施加1次电流的时间(被镀敷物中的某一点浸渍在镀槽内的镀液中的时间)例如为5~120秒,优选为10~60秒,更优选为20~40秒。

[0072]

本发明的间歇电镀方法中的电流施加循环的次数例如为2~30次,优选为5~25次,更优选为10~20次。

[0073]

实施例

[0074]

以下,基于实施例对本发明进行详细说明,但本发明并不限定于这些实施例。

[0075]

试验例1.间歇电镀试验1

[0076]

<试验例1-1.电镀液的制备>

[0077]

制备下述表1所示组成的电镀液。

[0078]

[表1]

[0079][0080]

※

top lucina系列全部是奥野制药工业株式会社制造的商品名。

[0081]

<试验例1-2.前处理>

[0082]

在厚度64μm(层构成:铜箔7μm/树脂(聚酰亚胺)层50μm/铜箔7μm)的铜箔树脂基板上,使用具有直径100μm且深度57μm的多个导通孔并且在导通孔树脂内壁通过碳的直接镀敷系统使其保持导电性的基板(图2)作为被镀敷物,将其在脱脂液(商品名:dp-320clean、奥野制药工业株式会社制造、100ml/l水溶液)中以45℃浸渍5分钟后,进行1分钟水洗,在100g/l的稀硫酸中浸渍1分钟,进行了前处理。

[0083]

<试验例1-3.电镀>

[0084]

在上述所得到的电镀液中浸渍前处理后的被镀敷物,对表2所示的循环进行电镀。镀敷条件如表3所示。表2中的低电流密度及其通电时间的具体值示于表4。另外,将表示该循环的一个例子(低电流密度=0.2a/dm2、通电时间5秒)的图示于图3。

[0085]

[表2]

[0086][0087]

[表3]

[0088][0089]

<试验例1-4.填充性评价>

[0090]

在电镀结束后,进行被镀敷物的导孔部分的截面观察,测定图4所示的导孔部分的凹陷量。基于测定值,按照以下的评价基准(

○

:凹陷量48μm以下;

△

:凹陷量:48~53μm;

×

:凹陷量53μm以上)评价填充性。

[0091]

<试验例1-5.结果>

[0092]

将结果示于表4。在表4中,低电流密度表示表2的循环的低电流密度,通电时间表示表2的循环的低电流密度的通电时间(x)。

[0093]

[表4]

[0094][0095]

如表4所示,以没有产生低电流密度的循环进行电镀时(比较例1),填充性比较良好。然而,在间歇电镀中,特别是在将长条状的被镀敷物在生产线上连续地供给到镀槽并且重复多次被镀敷物从镀槽的排出和被镀敷物向镀槽的供给的间歇电镀等中,没有避免因少量附着于从镀槽排出的被镀敷物和供给到镀槽的被镀敷物的镀液而产生低电流密度,在模拟地表示这种情况时(比较例2~5),可知填充性严重变差了。

[0096]

试验例2.间歇电镀试验2

[0097]

向电镀液中添加硫酸铁n水合物,并将fe

3

浓度调整为表5所示的浓度,除此以外,与试验例1-1同样操作,制备电镀液。此外,与试验例1同样操作,进行前处理、电镀和填充性评价。

[0098]

将结果示于表5。在表5中,低电流密度表示表2的循环中的低电流密度,通电时间表示表2的循环中的低电流密度的通电时间(x)。另外,将实施例2和比较例3的电镀结束后的被镀敷物的导孔部分的截面观察图示于图5。

[0099]

[表5]

[0100][0101]

如表5所示,可知通过使用含有fe

3

的镀液,因产生低电流密度而导致的填充性变差(比较例1与比较例2~5的比较)大幅度改善。

[0102]

试验例3.间歇电镀试验3

[0103]

向电镀液中添加各种金属化合物,并将多价金属离子浓度调整为表6所示的浓度,除此以外,与试验例1-1同样操作,制备电镀液。此外,与试验例1同样操作,进行前处理、电镀和填充性评价。其中,本试验中的低电流密度为0.2a/dm2,其通电时间为5秒。

[0104]

将结果示于表6。

[0105]

[表6]

[0106][0107]

如表6所示,可知通过使用含有多价金属离子的镀液,因产生低电流密度而导致的填充性变差(比较例1与比较例2~5的比较)大幅度改善。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。