1.本发明涉及一种在被外包装封装体覆盖的二次电池中配置于正极或负极所连接的引线导体与该外包装封装体之间而进行热封的封装膜。还涉及一种使用该封装膜的极耳引线。进一步涉及一种使用该封装膜的二次电池。

背景技术:

2.近年来,移动设备的小型化、高功能化的发展日新月异,随之强烈期望搭载于该设备的电池的小型化、高容量化。以前,关于锂离子电池等二次电池的形状,18650电池所代表的筒型电池是主流,但为了使设备内的死区变少并延长寿命,开发了方型电池。然而,为了使死区进一步变小并变得更加轻质,作为新的二次电池的形态,开发了使用将聚烯烃膜或聚酰胺膜与金属箔层压而成的外包装材料的袋型(pouch type)二次电池。对于该袋型二次电池,不仅在移动设备中,在其它领域也研究了其应用,例如作为电动汽车(ev:electric vehicle)用的蓄电池和储能系统(ess:energy storage system)用的定置用蓄电池已进行了实用化。

3.为了安全地使用这样的袋型二次电池,在电池内部发生异常反应或温度上升的情况下,需要防止内部的电解液漏出,对袋要求充分的密闭性。特别是从电极引出至外部的引线导体的部分,其密闭性容易不充分,要求可靠的封装。另一方面,为了可靠地进行封装,使层压操作的温度或压力过高时,外包装材料所含的金属箔与引线导体可能接触而发生短路。因此,提出了将封装膜夹在外包装材料与引线导体之间进行热封的方法等各种各样的方案。

4.在专利文献1中记载了一种二次电池用金属端子覆盖树脂膜,其是覆盖二次电池的与正极或负极连接的金属端子的叠层而成的二次电池用金属端子覆盖树脂膜,在使上述树脂膜成为3层结构、将该树脂膜的中间层作为芯层并将其它层作为表层时,使构成上述树脂膜的至少1层树脂的熔体流动速率为0.1~2.5g/10min,并使上述芯层与上述表层的熔体流动速率的差为5~30g/10min。并且,在其实施例中记载了表层使用熔体流动速率为10~15g/10min的酸改性聚丙烯、芯层使用熔体流动速率为0.7~1g/10min的聚丙烯的例子。由此,能够利用芯层确保绝缘性,利用表层确保树脂的回绕性。

5.在专利文献2中记载了一种极耳引线用密封材料,其是封装层压型锂离子二次电池的极耳引线的极耳引线用密封材料,具有由共挤出而成的层压粘接层、绝缘层和引线导体粘接层构成的3层结构,上述层压粘接层由熔点140℃以下且负荷变形温度70℃以上的聚丙烯系树脂构成,上述绝缘层由熔点145℃以上且负荷变形温度100℃以上的聚丙烯系树脂构成,上述引线导体粘接层由熔点140℃以下的酸改性聚丙烯与聚丙烯系树脂的聚合物合金构成。由此,使绝缘层与层压层的熔点差变大,在热封工序中防止绝缘层熔融而流出,作为结果,能够防止短路的发生。另外,通过使绝缘层的负荷变形温度为100℃以上,在封装电池时,使热熔接时因加压而产生的变形量变小,仍然能够防止短路的发生。

6.近年来,在ev用途或ess用途中,袋型锂离子二次电池已大型化。在制造这样的大

型电池时的外包装封装体的热封工序中,与小型的电池相比,利用更大的热量进行热封工序,因此,因短路而发生不良状况的风险进一步变高。另外,由于电解液的气化或分解等,在电池内部产生气体,内压上升,由此也产生了封装膜被破坏而无法保持二次电池的密封性这样的问题。专利文献1和2所记载的膜和密封材料不具有能够解决这样的问题的充分的性能。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2014-132538号公报

10.专利文献2:日本特开2014-225378号公报

技术实现要素:

11.发明所要解决的技术问题

12.本发明是为了解决上述技术问题而完成的发明,其目的在于:提供一种绝缘性和密封性优异的二次电池,通过将封装膜夹在引线导体与外包装封装体之间进行热封,能够防止外包装封装体中的金属层与引线导体之间的短路,并且在电池内部的压力上升的情况下,能够防止密封部分破坏而漏液。本发明的目的还在于:提供一种这样的二次电池所使用的封装膜和使用该封装膜的极耳引线。

13.用于解决技术问题的技术方案

14.通过提供如下的封装膜能够解决上述技术问题,该封装膜的特征在于:其是在被外包装封装体覆盖的二次电池中配置于正极或负极所连接的引线导体与上述外包装封装体之间进行热封的封装膜;上述封装膜是由芯层和在其两个表面形成的表层构成的3层的多层封装膜,上述芯层含有熔点为155~166℃且熔体流动速率(mfr)为0.5~5g/10min的聚丙烯,上述表层含有熔点为120~150℃且熔体流动速率(mfr)为1~40g/10min的聚丙烯,上述芯层的23℃时的夏比强度为15kj/m2以上,上述封装膜的厚度为30~300μm,并且,上述表层的厚度相对于上述芯层的厚度的比为0.2~5。

15.此时,优选上述芯层含有熔点为158~166℃且熔体流动速率(mfr)为1~3g/10min的聚丙烯,并且上述表层含有熔点为128~150℃且熔体流动速率(mfr)为1~7g/10min的聚丙烯。

16.此时,上述表层中的至少一个层所含的聚丙烯也优选被不饱和羧酸、不饱和羧酸酐或不饱和环氧化合物改性。上述芯层所含的聚丙烯也优选为聚丙烯嵌段共聚物。

17.此时,还优选上述表层中的一个层是与上述引线导体粘接的金属粘接层,另一个层是与上述外包装封装体粘接的封装体粘接层,上述金属粘接层所含的聚丙烯为被不饱和羧酸、不饱和羧酸酐或不饱和环氧化合物改性的聚丙烯,并且上述封装体粘接层所含的聚丙烯为被不饱和羧酸、不饱和羧酸酐或不饱和环氧化合物改性的聚丙烯、或聚丙烯无规共聚物。

18.上述封装体粘接层所含的聚丙烯的熔点优选高于上述金属粘接层所含的聚丙烯的熔点。也优选上述金属粘接层所含的聚丙烯的mfr比上述芯层所含的聚丙烯的mfr和上述封装体粘接层所含的聚丙烯的mfr都高。

19.通过提供引线导体的一部分的两个面被上述封装膜覆盖而成的极耳引线,也能够

解决上述技术问题。

20.另外,通过提供如下的二次电池,也能够解决上述技术问题,该二次电池的特征在于,其具有:包含正极、负极、电解质和隔膜的发电元件;收纳该发电元件并且周缘部被热封而成的外包装封装体;与上述正极或上述负极连接并且引出至上述外包装封装体的外侧的引线导体;和配置于上述外包装封装体与上述引线导体之间进行热封而成的封装膜,上述外包装封装体由至少包含金属层和密封树脂层的多层膜构成,并且上述封装膜为上述的封装膜。

21.发明效果

22.本发明的封装膜的绝缘性和密封性优异。因此,通过将这样的封装膜夹在二次电池的引线导体与外包装封装体之间进行热封,能够防止外包装封装体中的金属层与引线导体之间的短路,并且在电池内部的压力上升的情况下,能够防止密封部分破坏而漏液。因此,能够提供绝缘性和密封性优异的二次电池和其制造所使用的极耳引线。特别是在二次电池大型化的情况下,也能够发挥充分的绝缘性和密封性。

附图说明

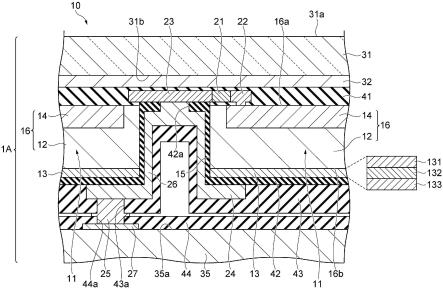

23.图1是多层膜的截面图。

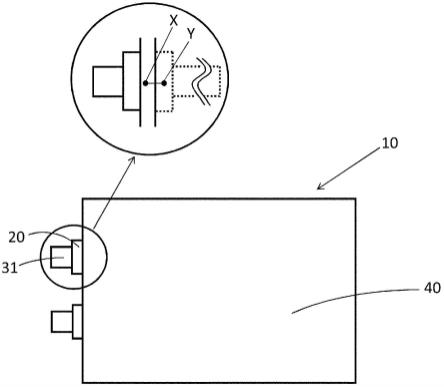

24.图2是表示本发明的二次电池的外观的图。

25.图3是本发明的二次电池的热封部分的截面图。

26.图4是图2的x-y截面图。

27.图5是表示热封前后的封装膜的展开率的测定方法的图。

28.图6是表示粘接强度的测定方法的图。

具体实施方式

29.本发明涉及一种在被外包装封装体覆盖的二次电池中配置于正极或负极所连接的引线导体与上述外包装封装体之间进行热封的封装膜。如图1所示,本发明的封装膜20是由芯层21和在其两个表面形成的表层22、23构成的3层的多层封装膜。

30.图2表示使用了封装膜20的本发明的二次电池10的外观。另外,图3表示本发明的二次电池10的热封部分的截面图。本发明的二次电池10具有:包含正极、负极、电解质和隔膜的发电元件;收纳该发电元件并且周缘部被热封而成的外包装封装体40;与上述正极或上述负极连接并且引出至外包装封装体40的外侧的引线导体31;和配置于外包装封装体40与引线导体31之间进行热封的封装膜20。此时的外包装封装体40由包含用于防止氧和水分透过的金属层42和用于热封的密封树脂层41的多层膜构成,大多数情况下封装成袋形状。此时,为了防止引线导体31与外包装封装体40中的金属层42的短路,并提高引线导体31与外包装封装体40之间的密封性,可以采用本发明的封装膜20。

31.如背景技术部分所记载的,近年来,锂离子二次电池已经大型化,在此时的外包装封装体的热封工序中,与小型的电池相比,利用更大的热量进行热封工序,因此因短路而发生不良状况的风险进一步变高。因此,对封装膜要求更高的绝缘性。作为提高绝缘性的方案之一,如专利文献1和2所记载的,提出了使封装膜成为聚丙烯的3层结构,并使芯层的聚丙烯的熔点、熔融粘度和负荷变形温度比表层的聚丙烯高的方案。由此,表层容易熔融流动,

能够进行热粘接,并且芯层也能够耐受从上而下的压力而维持充分的厚度,能够确保绝缘性。

32.在使用二次电池时,在温度上升、或者电解液分解而气化、或者施加外力的情况下,有时二次电池内部的压力会上升。本发明的发明人注意到,在二次电池的内部压力极高时,如果使用由聚丙烯的3层结构构成的上述封装膜,则有时会发生封装膜破坏而电解液漏出这样的问题。并且,为了明确其原因,观察了封装膜的粘接部分的截面形状。

33.图4表示在本发明的比较例1所记载的结构的二次电池中图2的x-y截面图。在图4中,左侧是热封部分,右侧是电池内部。此时,在热封部分,外包装封装体40中的金属层42与引线导体31接近,密封树脂层41、表层22、23的厚度大大减少,但通过芯层21保持充分的厚度,确保了金属层42与引线导体31之间的绝缘性。然而,发现在靠近密封部分的芯层21中,形成了部分突出的突部5,并且在其旁边形成有缺口6。推断这是由于形成密封树脂层41和表层23的低熔点的聚丙烯容易流出,与之相对,形成芯层21的高熔点的聚丙烯无法容易地流动而发生了塑性变形。考虑到该缺口6成为脆弱点促进了破坏,由此,本发明的发明人发现,通过将耐冲击性优异的聚丙烯用于芯层21,能够得到密封性优异的封装膜20,从而能够解决上述技术问题。

34.如此发现的本发明的封装膜的特征在于:其是由芯层和在其两个表面形成的表层构成的3层的多层封装膜,

35.上述芯层含有熔点为155~166℃且熔体流动速率(mfr)为0.5~5g/10min的聚丙烯,

36.上述表层含有熔点为120~150℃且熔体流动速率(mfr)为1~40g/10min的聚丙烯,

37.上述芯层的23℃时的夏比强度为15kj/m2以上,

38.上述封装膜的厚度为30~300μm,并且,

39.上述表层的厚度相对于上述芯层的厚度的比为0.2~5。

40.这样,在本发明的封装膜20中,在芯层21和表层22、23中分开使用聚丙烯的种类。其中,所使用的聚丙烯有聚丙烯均聚物(h-pp)、聚丙烯无规共聚物(r-pp)和聚丙烯嵌段共聚物(b-pp),并已由各聚丙烯制造商市售。聚丙烯均聚物是只使丙烯单体聚合而得到的化合物,熔点高,弹性模量也高。聚丙烯无规共聚物是将丙烯和少量的其它共聚单体无规共聚而得到的化合物,在聚丙烯链中无规引入共聚单体。无规共聚物与均聚物相比,无论是熔点还是弹性模量都降低。聚丙烯嵌段共聚物具有聚丙烯均聚物的链与少量的其它共聚单体的聚合物的链连接而成的结构。嵌段共聚物的熔点和弹性模量显示与均聚物相近的值,并且耐冲击性得到改善。聚丙烯均聚物、聚丙烯无规共聚物和聚丙烯嵌段共聚物已分别市售,虽然化学组成未被明示,但其熔点、熔体流动速率、弹性模量、夏比强度等显示在目录中,因此可以适当选择后使用。

41.本发明的封装膜20的最大特征在于:芯层21含有熔点为155~166℃且熔体流动速率(mfr)为0.5~5g/10min的聚丙烯,芯层21的23℃时的夏比强度为15kj/m2以上。

42.芯层21所含的聚丙烯的熔点为155~166℃。在该熔点低于155℃的情况下,因与表层22、23所含的聚丙烯的熔点的差变小而不优选。其中,在热封工序中,使表层22、23熔融后,再使表层22、23与引线导体31或外包装封装体40热熔接。此时,通过使芯层21所含的聚

丙烯的熔点成为155℃以上,即使在热封工序中进行加热加压的情况下,芯层21也比表层22、23更难以流动,因此作为芯层21,能够确保一定的厚度,并能够获得优异的绝缘性。熔点优选为158℃以上,更优选为161℃以上,进一步优选为163℃以上。另一方面,熔点优选为165℃以下。本说明书中的熔点是指,使用差示扫描量热计(dsc),在进行2nd run测定时,以升温速度10℃/min进行测定得到的熔化峰温度(℃)。其中,在观测到2个以上的熔化峰的情况下,将以基线为基准的峰高最高的峰的温度作为芯层21所含的聚丙烯的熔化峰温度(℃)。表层22、23也相同。

43.芯层21所含的聚丙烯的mfr为0.5~5g/10min。在该mfr小于0.5g/10min的情况下,粘度变得过高,无法稳定地形成封装膜20。mfr优选为1g/10min以上,更优选为1.2g/10min以上,进一步优选为1.5g/10min以上。另一方面,在mfr超过5g/10min的情况下,在热封工序中,聚丙烯的流动性变得过高,密封部的芯层21的厚度变薄,无法获得优异的绝缘性。mfr优选为3g/10min以下,更优选为2.8g/10min以下,进一步优选为2.5g/10min以下,特别优选为2.0g/10min以下。本说明书中的mfr是基于jis k 7210、在230℃、2.16kg负荷下进行测定得到的值。

44.芯层21的23℃时的夏比强度为15kj/m2以上是重要的。通过使芯层21的夏比强度成为15kj/m2以上,能够防止封装膜20以形成于芯层21的脆弱点为起点发生破坏。夏比强度优选为20kj/m2以上,更优选为40kj/m2以上,进一步优选为60kj/m2以上。另一方面,夏比强度通常为200kj/m2以下。本说明书中的夏比强度是基于jis k 7111-1的1ea法(带缺口)、以23℃进行测定得到的值。

45.芯层21所含的聚丙烯优选为聚丙烯嵌段共聚物。通过芯层21所含的聚丙烯为聚丙烯嵌段共聚物,能够有效地防止封装膜20以芯层21的脆弱点为起点发生破坏。其中,已知聚丙烯嵌段共聚物的熔点和弹性模量比较高,夏比强度也高,通常用于要求耐冲击性的注射成型品。另一方面,有时挤出成型性也不一定良好,从而较少用于柔软的膜。并且,23℃时的夏比强度为15kj/m2以上只是其中的部分等级。因此,选择通常很少用于膜成型的聚丙烯嵌段共聚物、进而选择具有一定以上的夏比强度的化合物并用于本发明的封装膜20的芯层21是超出通常设计的选择。

46.在本发明的封装膜20中,表层22、23含有熔点为120~150℃且熔体流动速率(mfr)为1~40g/10min的聚丙烯。

47.表层22、23所含的聚丙烯的熔点为120~150℃。在该熔点低于120℃的情况下,对于使用二次电池10时的发热或来自外部的热的耐热性下降。熔点优选为128℃以上,更优选为130℃以上,进一步优选为135℃以上。另一方面,在熔点超过150℃的情况下,与芯层21所含的聚丙烯的熔点的差变小,因此在热封工序中,芯层21也容易熔融,无法获得优异的绝缘性。熔点优选为148℃以下,更优选为146℃以下。

48.表层22、23所含的聚丙烯的mfr为1~40g/10min。在该mfr小于1g/10min的情况下,粘度变得过高,无法稳定地形成封装膜20。mfr优选为1.5g/10min以上,更优选为2g/10min以上。另一方面,在mfr超过40g/10min的情况下,与芯层21所含的聚丙烯的mfr的差变大,在这种情况下,也无法稳定地形成封装膜20,并且表层22、23的机械强度也下降。mfr优选为7g/10min以下,更优选为6.5g/10min以下,进一步优选为6g/10min以下。

49.在本发明的封装膜20中,表层22、23所含的聚丙烯的mfrs相对于芯层21所含的聚

丙烯的mfrc的比(mfrs/mfrc)优选为0.8~7。在比(mfrs/mfrc)小于0.8的情况下,在热封工序中,芯层21的聚丙烯的流动性变得过高,所得到的芯层21的厚度变薄,绝缘性可能下降。比(mfrs/mfrc)更优选为1以上,进一步优选为1.5以上。另一方面,在比(mfrs/mfrc)超过7的情况下,表层22、23的粘度变得过低,可能无法稳定地形成封装膜20。比(mfrs/mfrc)更优选为6以下,进一步优选为4以下。

50.表层22、23中的至少一个层所含的聚丙烯优选被不饱和羧酸、不饱和羧酸酐或不饱和环氧化合物改性。这些改性可以利用无规共聚或嵌段共聚,也可以为接枝改性。

51.在本发明中,优选表层22、23中的一个层是与引线导体31粘接的金属粘接层22,另一个层是与外包装封装体40粘接的封装体粘接层23。此时,金属粘接层22所含的聚丙烯优选为被不饱和羧酸、不饱和羧酸酐或不饱和环氧化合物改性的聚丙烯。由此,能够提高与引线导体31的密合性。其中,聚丙烯优选为被不饱和羧酸或不饱和羧酸酐改性的聚丙烯。

52.金属粘接层22所含的聚丙烯和封装体粘接层23所含的聚丙烯可以为相同种类的聚丙烯,也可以为不同种类的聚丙烯。通过使用相同种类的聚丙烯,在封装膜20中金属粘接层22与封装体粘接层23没有区别,因此在进行封装作业时,不需要识别正反面,作业性提高,也能够防止因认错正反面而产生不良品。

53.另一方面,在金属粘接层22和封装体粘接层23中使用不同种类的聚丙烯的情况下,优选金属粘接层22所含的聚丙烯为被不饱和羧酸、不饱和羧酸酐或不饱和环氧化合物改性的聚丙烯,并且封装体粘接层23所含的聚丙烯为没有被这样改性的聚丙烯无规共聚物。由此,能够降低封装膜20的制造成本,并确保与引线导体21的密合性。

54.封装体粘接层23所含的聚丙烯的熔点优选高于金属粘接层22所含的聚丙烯的熔点。在热封工序中,从外包装封装体40侧施加热,但通过使封装体粘接层23所含的聚丙烯的熔点高于金属粘接层22所含的聚丙烯的熔点,能够防止先被施加热的封装体粘接层23所含的聚丙烯过度流动而扩散。在这种情况下,封装体粘接层23所含的聚丙烯的熔点与金属粘接层22所含的聚丙烯的熔点的差优选为2℃以上。

55.另外,优选金属粘接层22所含的聚丙烯的mfr比芯层21所含的聚丙烯的mfr和封装体粘接层23所含的聚丙烯的mfr都高。由此,能够使金属粘接层22所含的聚丙烯无间隙地回绕至引线导体31的周围。金属粘接层22所含的聚丙烯的mfr与芯层21所含的聚丙烯的mfr和封装体粘接层23所含的聚丙烯的mfr的差优选为1以上。

56.本发明的封装膜20的芯层21或表层22、23都含有聚丙烯。各层的聚丙烯的含量通常为50质量%以上,优选为80质量%以上,更优选为90质量%以上。除了聚丙烯以外,还可以含有填料或着色剂等通常能够使用的各种添加剂。另外,也可以含有聚丙烯以外的其它树脂,此时的其它树脂的含量通常为20质量%以下,优选为10质量%以下,更优选为5质量%以下,优选实质上不含。

57.封装膜20的厚度为30~300μm。在封装膜20的厚度小于30μm时,无法充分防止引线导体31与外包装封装体40中的金属层42的短路。封装膜20的厚度优选为50μm以上,更优选为70μm以上。另一方面,在封装膜20的厚度超过300μm时,不仅重量增加,而且成本也增加。封装膜20的厚度优选为250μm以下,更优选为200μm以下,进一步优选为150μm以下。

58.表层22、23的厚度相对于芯层21的厚度的比为0.2~5。在比小于0.2的情况下,封装膜20对引线导体31和外包装封装体40的密合性降低。比优选为0.3以上,更优选为0.5以

上。另一方面,在比超过5的情况下,无法获得优异的绝缘性。比优选为4以下,更优选为3以下。此处所谓的表层22、23的厚度是金属粘接层22和封装体粘接层23各自的厚度。

59.本发明的二次电池中使用的引线导体31是与正极或负极连接的金属制的带状的部件,能够经由其进行充放电。作为与正极连接的引线导体31,主要使用铝。另外,作为与负极连接的引线导体31,主要使用镍或对铜实施镀镍而得到的材料,或者使用铜与镍的包层材料。为了改善这些金属材料的耐腐蚀性,或者为了改善与封装膜20的粘接性,可以利用6价铬酸盐、3价铬酸盐、或者锆系、锰系的表面处理剂、或以聚乙烯醇或聚丙烯酸为主成分的有机系的表面处理剂进行处理。引线导体31的厚度通常为0.05~1mm,宽度为2~100mm。

60.本发明的二次电池10中使用的极耳引线30是引线导体31的一部分的两个面被封装膜20覆盖而成的。通过预先将封装膜20与引线导体31热熔接,能够可靠地将引线导体31与封装膜20之间封闭,在热封外包装封装体40时容易进行定位。引线导体31的一端与正极或负极连接,另一端与充放电装置连接,因此其中间部被封装膜20覆盖。并且,外包装封装体40在与封装膜20重叠的位置被热封。

61.本发明的二次电池10中使用的外包装封装体40由至少包含金属层42和密封树脂层41的多层膜构成。优选金属层42的外侧还具有表面树脂层43。可以对表面树脂层43适当实施印刷等,也可以由多个树脂层构成表面树脂层43。外包装封装体40的整体厚度通常为50~500μm。

62.构成密封树脂层41的树脂只要是能够热封的树脂即可,通常可以使用热塑性树脂。优选使用聚烯烃,特别优选使用聚丙烯。密封树脂层41的厚度通常为30~200μm。构成表面树脂层43的树脂没有特别限定,根据用途可以使用聚酰胺树脂、聚酯树脂、聚烯烃树脂、聚苯乙烯树脂、热塑性聚酰亚胺树脂、苯氧基树脂、环氧树脂、缩醛树脂、氟系树脂等。表面树脂层43的厚度通常为30~400μm。构成金属层42的金属没有特别限定,如果考虑加工性、柔软性、成本等,则优选铝。可以使用厚度为5~100μm的金属箔,也可以使用厚度为0.1~2μm的蒸镀膜。

63.在本发明的二次电池10中,通过对外包装封装体的周缘部进行热封而收纳并密封包含正极、负极、电解质和隔膜的发电元件。二次电池10的种类没有限定,优选锂离子电池。优选使2个外包装封装体40对置而收纳发电元件的所谓的袋形态。

64.作为制造极耳引线30的方法,可以采用将封装膜20上下配置在引线导体31的规定位置后,对熔接部分从上而下进行加热加压的方法。此时,不仅从上而下地进行加热,引线导体31也同时进行加热,从而能够抑制封装膜20的过度流动,容易以与封装膜20的宽度几乎相同的宽度进行熔接。另外,加压时,在加压头与引线导体31之间配置硅橡胶或特氟龙片等缓冲材料,从而能够使树脂向引线导体31端部的回绕变得良好。

65.将收纳发电元件的外包装封装体40叠放在这样得到的极耳引线30的被封装膜20覆盖的部分,从两侧对外包装封装体40的周缘部进行加热加压,制造二次电池10。也可以不预先制造极耳引线30,而在封闭外包装封装体40时,将引线导体31和封装膜20重叠后,同时进行热封。

66.这样得到的本发明的二次电池10是能够防止外包装封装体40中的金属层42与引线导体31之间的短路且密封性和绝缘性优异的二次电池10。在外包装封装体40的热封条件严格并且要求高度的可靠性的大型二次电池等中,能够特别有用地使用。

67.实施例

68.实施例1

69.[封装膜的制作]

[0070]

封装膜20的制造中,使用具有3台挤出机的3层共挤出膜制造装置。向一台外层用(封装体粘接层23用)挤出机中投入聚丙烯无规共聚物粒料(r-pp),向另一台外层用(金属粘接层22)挤出机中投入酸改性丙烯无规共聚物粒料(a-pp)。另外,向芯层21用挤出机中投入聚丙烯嵌段共聚物粒料(b-pp)。将3台挤出机的挤出温度设为200℃,将多岐管型的t模的温度设为220℃,进行共挤出成型。这样操作,得到封装体粘接层23的厚度为20μm、芯层21的厚度为30μm、金属粘接层22的厚度为50μm的合计厚度100μm的3层结构的多层膜,再将其切断,得到4mm

×

8mm的封装膜20。

[0071]

[极耳引线的制作]

[0072]

对厚度0.1mm的铝板(a1050)进行裁切加工,制作长度13mm、宽度4mm的引线导体31。如图5的(a)所示,利用2片封装膜20夹住引线导体31,再利用厚度0.2mm的硅橡胶片夹住其上下。此时,测定封装膜20的长度a。

[0073]

接着,以170℃、5秒热压进行加热加压,得到两个面被封装膜20覆盖了的极耳引线30。将所得到的极耳引线30示于图5的(b)。在宽度4mm的引线导体31的外侧,封装膜20彼此以4.1mm的宽度粘接。其中,测定长度b,利用下述式测定封装膜20的展开率。该值越小,表示能够得到绝缘性越优异的二次电池10。

[0074]

展开率(%):[((长度b)-(长度a))/(长度a)]

×

100

[0075]

[粘接强度的测定]

[0076]

作为外包装封装体材料,使用从最外层开始按照聚酰胺层25μm/铝箔50μm/聚丙烯层25μm的顺序叠层而成的多层膜。将其切断成长度100mm

×

宽度20mm的长方形后,使其与所制作的极耳引线30的封装膜20部分的两个面接触(接触面积:3mm

×

8mm)。此时,在外包装封装体材料的聚丙烯层与封装膜20接触的方向上配置2片外包装封装体材料。紧接着,利用宽度2mm的热压,以温度180℃、压力0.3mpa进行5秒加热加压,得到样品。然后,使用所得到的样品,如图6所示,利用卡盘夹住没有与封装膜20熔接的部分的外包装封装体材料,使用拉伸试验机,以50mm/分钟的速度进行拉伸。作为其结果,破坏所需的力为2.7kgf/4mm。该破坏所需的力越大,表示能够得到密封性越优异的二次电池10。另外,利用光学显微镜观察破坏了的部分,其破坏是外包装封装体材料的凝集破坏(表1中评价结果a)。将结果汇总示于表1。

[0077]

实施例2~6、比较例1~4

[0078]

如表1和2所示,变更形成封装体粘接层23、芯层21和金属粘接层22的聚丙烯的种类,除此以外,与实施例1同样操作,制作封装膜20并进行评价。其中,如表1所示,实施例5的封装体粘接层23所含的聚丙烯的熔化峰观测到2个(134℃和104℃)。与104℃的峰高相比,134℃的峰高更高,因此将134℃作为封装体粘接层23所含的聚丙烯的熔点。将结果汇总示于表1和2。其中,在拉伸试验中破坏了的部分是封装膜20的凝集破坏的情况下,将评价结果设为b。

[0079]

[0080][0081]

符号说明

[0082]

10

ꢀꢀꢀ

二次电池

[0083]

20

ꢀꢀꢀ

封装膜

[0084]

21

ꢀꢀꢀ

芯层

[0085]

22

ꢀꢀꢀ

表层(金属粘接层)

[0086]

23

ꢀꢀꢀ

表层(封装体粘接层)

[0087]

30

ꢀꢀꢀ

极耳引线

[0088]

31

ꢀꢀꢀ

引线导体

[0089]

40

ꢀꢀꢀ

外包装封装体

[0090]

41

ꢀꢀꢀ

密封树脂层

[0091]

42

ꢀꢀꢀ

金属层

[0092]

43

ꢀꢀꢀ

表面树脂层

[0093]5ꢀꢀꢀꢀ

突部

[0094]6ꢀꢀꢀꢀ

缺口。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。