借助激光焊接将连接件焊接到半导体金属化结构上的方法和电子模块

1.本发明涉及一种借助激光焊接将连接件焊接到半导体金属化结构上的方法和一种电子模块。

2.在电子技术、尤其是在电力电子技术中,半导体元件被用于通断电流和阻断电位。这种半导体元件尤其包括半导体芯片、绝缘栅双极晶体管(igbt晶体管)、金属氧化物半导体场效应晶体管(mosfet)、二极管和无源元件、例如尤其是电阻或电容器。

3.为了给这种半导体元件供电,必须设置供电和放电线路,从而使这些半导体元件可以在电路中使用。为此已知组装-和连接技术,其尤其包括烧结、钎焊、扩散钎焊、引线焊接和电化学沉积。然而,这种组装-和连接技术总是需要大量的过程步骤。这些众多的过程步骤、如尤其是对扩散钎焊而言一方面需要较长的工艺时间,然而还意味着半导体元件的高载荷、尤其是烧结时的压力加载。此外,针对外部的接头还需要其它连接技术、尤其对于向外导引的测量接头或者负载接头需要超声波焊接。

4.借助激光焊接解决了传统的组装或者连接技术的这些缺点。然而激光焊接也具有缺陷:尤其是激光的入射会导致半导体元件的高的温度载荷,所述温度载荷可能会不可逆地破坏半导体元件。例如已知的是,通过盘式激光器、光纤激光器或二氧化碳激光器将由铜构成的连接件焊接到半导体金属化结构上。

5.在此存在问题的是,对于常见的激光波长,铜的反射率随着温度的升高而降低。因此,在激光焊接开始时,需要高的激光功率才能将激光束射入连接件的铜中。然而,随着温度的升高,铜的吸收性也会提高。当铜被熔化时,激光的全部功率在熔池中突然地转化,因此从铜开始熔化到超过深层焊接的阈值强度的过程范围非常小。因此,当以这种方式将具有铜的连接件焊接到半导体元件的半导体金属化结构上时,这种情况意味着温度输入半导体设备的风险很大。与之相关地尤其有问题的是,半导体金属化结构的典型金属化厚度在1μm到5μm之间。此外,在半导体金属化结构和半导体元件本身之间通常存在绝缘层,所述绝缘层由氮化物和/或氧化物构成并且容易被热地或者热机械地破坏。迄今尚未得知针对该问题的令人满意的解决方案。

6.因此,本发明所要解决的技术问题是提供一种改进的方法以借助激光焊接将连接件焊接到半导体金属化结构上。借助激光焊接将连接件焊接到半导体金属化结构上的方法尤其应当具有较低的损坏配设有半导体金属化结构的半导体的风险。按照本发明的将连接件焊接到半导体金属化结构上的方法优选应当具有较高的可靠性。本发明所要解决的技术问题还在于,提供一种能够改善地、尤其是更可靠地制造的电子模块。

7.本发明的该技术问题通过具有权利要求1所述特征的用于借助激光焊接将连接件焊接到半导体金属化结构上的方法以及通过具有权利要求13所述的特征的电子模块解决。本发明的优选的扩展设计在对应的从属权利要求、以下说明和附图中给出。

8.在按照本发明的通过激光焊接将连接件焊接到半导体金属化结构上的方法中使用具有带有薄位置的平坦侧的连接件,其中,所述平坦侧朝向半导体金属化结构地布置并且被焊接到半导体金属化结构上。

9.不言而喻的是,该薄位置是连接件的部分,该部分比包围该薄位置的区域更薄。这种薄位置尤其可以由凹部和/或凹处和/或凹槽和/或凹口和/或凹空构成。因此,薄位置仅位于该平坦侧的局部区域上,即薄位置没有沿着平坦侧的平面的延伸尺寸占据整个平坦侧。而是由薄位置构成平坦侧的局部区域。换言之,薄位置位于平坦侧的局部区域上,从而与平坦侧的包围所述局部区域的区域中相比、优选与平坦侧的完全包围局部区域的区域相比,连接件在该局部区域具有垂直于平坦侧的更小的厚度。

10.借助按照本发明的方法,在半导体金属化结构上进行连接件的激光焊接时,可以同时实现两个重要的目标:一方面可以借助薄位置实现焊接深度的高精确性,因为与平坦侧的较厚的区域相比,借助薄位置使焊接深度仅存在较低的变化性。这是因为焊接深度的变化性取决于连接件在焊接区的区域中的厚度。如果连接件在该区域中如薄位置那样设计得特别薄,那么焊接深度的波动可以保持得特别低。由于按照本发明的方法使用的是具有不占据整个平坦侧的薄位置的平坦侧,因此使得连接件可以同时构造为具有足够的机械稳定性。这意味着在平坦侧的整个平面的延伸尺寸上,局部的薄位置不会造成连接件的机械不稳定性,而是在平坦侧的不位于薄位置处的区域中,连接件可以如传统的连接件那样具有机械稳定性。因此,借助按照本发明的方法,一方面可以使用在机械上稳定的连接件,同时,另一方面可以借助按照本发明的方法以特别过程可靠地、即焊接深度波动特别低地并且因此以特别低的导致过高温度输入的风险地在配设有半导体金属化结构的半导体元件上进行焊接。

11.在按照本发明的方法的优选的扩展设计中,使用具有下述金属化结构厚度的半导体金属化结构,并且这样焊接到半导体金属化结构上,使得在激光焊接期间,从连接件的平坦侧测量的焊入深度最多相当于金属化结构厚度、优选最多10μm、尤其优选最多5μm、理想情况下最多1μm。以此方式使激光焊接时的焊入深度保持得这样小,以至于有效地排除了对配设有半导体金属化结构的半导体元件的热量输入。借助在按照本发明的方法中使用的具有薄位置的连接件,使得在激光焊接时可以容易地选择这样低的焊入深度。金属化结构厚度通常为10μm或者更低。

12.在按照本发明的方法的优选的扩展设计中,该薄位置具有薄位置厚度、特别是垂直于平坦侧的薄位置厚度,其中,所述薄位置厚度最多为100μm,优选最多50μm。对于这样薄的薄位置能够有利地实现特别低的焊接深度。因为焊接深度的波动的大小与焊接深度本身通常具有固定的关系。因此在焊接深度较低时焊接深度的波动也特别低。以此方式能够通过按照本发明的方法将连接件特别可靠地焊接到半导体金属化结构上,而焊接深度本身不会因为焊接深度的波动而变大,以至于使通过半导体金属化结构进行金属化的半导体元件被破坏。

13.在根据本发明的方法的特别优选的扩展设计中,薄位置由连接件的盆状部构成,其中,所述盆状部朝向远离半导体金属化结构的方向敞开。盆状部在此也可以描述为槽状部。这种盆状部尤其由盲孔构成。盆状部以其开口远离半导体金属化结构,即所述盆状部的开口位于连接件的远离半导体金属化结构的一侧上。以此方式使激光能够射入盆状部的开口中,其中,所述盆状部的底部构成连接件的薄位置。以此方式产生了连接件的能够简单地制造的设计方案。这种连接件在激光焊接时能够简单地操作,因为激光能够容易地地射入盆状部的开口中。

14.在按照本发明的方法的一种优选的扩展设计中,连接件的盆状部是被遮盖的。换言之,连接件的盆状部的由连接件的盖子封闭。盖子被适宜地布置在盆状部的开口处、即盖子位于盆状部的远离半导体金属化结构的一侧上。在按照本发明的方法该扩展设计中,激光可以容易地对准盖子,从而使激光融化盖子。盖子的熔化的材料可以进入盆状部中并且润湿盆状部的薄位置。由于薄位置被盖子的熔化的材料润湿,薄位置也可以被熔化并且由此将连接件焊接到半导体金属化结构上。在本发明的该扩展设计中,可以实现对焊接深度的特别精确的控制,从而借助按照本发明的方法可以实现特别可靠的制造,该制造对向配设有半导体金属化结构的半导体元件中的热输入风险特别低。

15.在按照本发明的方法中,连接件的盆状部适宜地保持真空、即连接件的盆状部被遮盖以防止空气进入连接件的盆状部中。以此方式使盖子的熔化的材料能够特别容易地进入连接件的盆状部中,因为在这种改进设计中不会出现气泡,而气泡可能会阻碍盆状部的薄位置的润湿。在按照本发明的方法的该扩展设计中,激光焊接优选在真空中进行。在本发明的该扩展设计中,原则上可以在连接件中设置多个盆状部,所述盆状部彼此间隔确定的距离。尤其可以实现特别窄的盆状部、即具有横截面特别小的、优选最大直径为50微米、理想地最大直径为10微米的开口的盆状部,从而能够实现从薄位置测量的特别小的焊接深度。

16.在按照本发明的方法中,在连接件和半导体金属化结构之间优选设置或保留空气间隙。借助这种空气间隙能够有利地使作用在半导体金属化结构上的力最小化。这是因为熔池冷却时的收缩力可以通过连接件的弯曲吸收,按照本发明,由于所存在的薄位置使所述弯曲是可行的。在没有在本发明的该扩展设计中设置的空气间隙的情况下,连接件可能支撑在半导体金属化结构上并且收缩力会对半导体金属化结构和配设有半导体金属化结构的半导体元件之间的界面施加力,因此在极端情况下,半导体元件可能损坏。而在本发明的该扩展设计中则排除了这种后果。在按照本发明的方法中,特别优选借助对连接件进行冲压来设置空气间隙。然而其它方式也是备选可行的。

17.在按照本发明的方法的有利的扩展设计中,以波长最多为800nm、优选波长最多为600nm、理想地波长最多为550nm的激光进行焊接。备选地同样优选以激光进行焊接,其中,激光能量的主要部分、优选至少90%的激光能量并且理想地至少99.9%的激光能量由波长为最多800纳米、优选最多600纳米、理想地最多550纳米的激光提供。有利的是,对于波长低于600nm、即与盘式激光器、光纤激光器或二氧化碳激光器的激光相比的短波长的激光,反射率不会突然下降。而通过蓝色或绿色波长范围内的较小波长能够对针对激光功率具有足够强的吸收性的例如纯铜或超纯铜进行热传导焊接。以此方式能够实现高的制造精度和高的过程稳定性,因为对于这些波长能够避免突然的深层焊接。因此,在本发明的该扩展设计中,焊接深度可以在进行激光焊接时得到特别可靠的控制和监控。

18.本发明的该扩展设计中有利地利用了液态金属的吸收特性与固体的吸收特性不同这一事实(例如参见jane c.miller的"optical properties of liquid metals at high temperatures",cavendish laboratory,cambridge,england,philosophical magazine,20:168,1115-1132)。在波长为1030nm时、即光子能量为l.2ev时,从200℃的热固体过渡到熔融表面的过程中,光吸收明显增加,而但在波长为515nm、即光子能量为2.41ev时,光吸收降低。这意味着,如果使用波长足够小的激光射束,那么在熔化时,激光射束输入

工件中的能量可以保持得较低。因此在按照本发明的方法的这种扩展设计中使焊接过程受控制地进行。

19.在按照本发明的方法中,薄位置沿着平坦侧的方向具有的最小宽度至少为5μm和/或最多为1000μm。由于这些尺寸使薄位置足够窄,从而不会由于薄位置产生机械上的不稳定性。同时,薄位置的宽度足够大,从而在按照本发明方法中激光仍能够射入以进行激光焊接。

20.在按照本发明的方法中,连接件优选构成由铜和/或焊料和/或陶瓷和/或聚合物构成的连接件。特别优选的是,在按照本发明的方法中,连接件构成连接触头。有利的是,上述材料对激光焊接而言是可使用的,并且能够借助激光焊接焊接到半导体金属化结构上。

21.在按照本发明的方法中,通过熔池进行焊接,其中,熔池在沿着平坦侧的方向上具有最窄的宽度,并且其中,薄位置沿着平坦侧的方向的最低宽度至少是熔池最低宽度的两倍、优选至少五倍、尤其至少十倍。以此方式使薄位置在熔池方面在热学上局部地具有如平坦部件那样的性能。这意味着在按照本发明的方法中,不必特意地考虑由于薄位置的周围区域引起的变化。通过这些几何方面的关系也使激光很容易对准薄位置、尤其是聚焦到薄位置上。

22.按照本发明的电子模块尤其是功率模块并且有半导体金属化结构和连接件。在按照本发明的电子模块中,连接件借助按照本发明的方法如上述那样焊接到半导体金属化结构上。

23.以下根据附图所示的实施例详细阐述本发明。

24.在附图中:

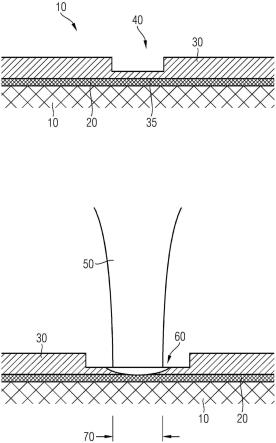

25.图1示意性地在纵截面中示出了将连接件布置到半导体金属化结构上以执行按照本发明的用于将连接件焊接到半导体金属化结构上的方法;

26.图2在纵截面中示出了在借助激光焊接将连接件焊接到半导体金属化结构上时的按照图1的布置结构;

27.图3在纵截面中示意性地示出了将连接件布置在半导体金属化结构上的另一实施例;

28.图4在纵截面中示出了将连接件焊接到半导体金属化结构上时在激光焊接的更早的阶段中的按照图3的布置结构,并且

29.图5在纵截面中示出了将连接件焊接到半导体金属化结构上时在激光焊接的比图4所示的阶段更晚的阶段中的按照图3和4的布置结构。

30.在图1所示的布置结构中存在形式为半导体芯片10的半导体元件,其具有在图1中向上指向的平坦侧。在平坦侧上,半导体金属化结构20施加在整个表面上,所示半导体金属化结构以本身已知的方式沿着半导体芯片10的平坦侧延伸并且因此同样具有向上指向的平坦侧。半导体金属化结构20具有垂直于半导体芯片10的平坦侧的一微米的厚度,然而在未专门示出的其它实施例中可以有更大的厚度。

31.在半导体金属化结构20的平坦侧上布置有设计为电流接头30的连接件。电流接头30由铜构成并且具有平坦侧35,所述平坦侧在整个面上贴靠在半导体金属化结构20的平坦侧上。电流接头30的平坦侧35在图1的视图中相应地向下指向。

32.电流接头30有薄位置,该薄位置借助也可以描述为槽状部的盆状部构造在电流接

头30上。盆状部在此具有在图1中向上敞开的开口,其中,所述盆状部的底部构成所述盆状部的薄位置40。所述盆状部的底部在此在其朝向半导体金属化结构20的一侧上在整个面上平齐地与电流接头30的其余区域抵接。盆状部可以在电流接头30中简单地作为盲孔铣削出来。原则上也可以考虑其它的用于实现盆状部的制造方法。

33.如图2所示,将蓝色或绿色激光、在所示实施例中波长高达550nm的光的激光射束50对准薄位置40。该激光射束50在薄位置40的区域中熔化电流接头30的铜,从而产生熔池60。熔池60在此具有圆形的横截面,所示横截面沿着平坦侧35的平面的延伸方向具有沿着所有方向相同的宽度70,所述宽度以因数2小于薄位置40的沿着电流接头30的平坦侧35的平面的延伸方向的(同样沿着所有方向相同的)宽度。在未专门示出的其它实施例中,熔池60的宽度与薄位置40的宽度的比也可以形成五分之一或者十分之一的商数。

34.借助图2所示的激光焊接可以将电流连接件30可靠地焊接到半导体金属化20结构上,而由于薄位置40的较低的厚度不会使从电流接头30的平坦侧35测量的焊接深度比半导体金属化结构20的厚度更深地进入半导体金属化结构20。因此在该实施例中保护半导体芯片10被熔池60损坏。

35.在图3、图4和图5所示的实施例中,在电流接头30'上同样存在由盆状部80构成的薄位置。与前述实施例不同地,盆状部80被盖遮盖、即在电流接头30'的远离平面侧35的一侧上将铜板90焊接到电流连接件30'上作为盖子,所示铜板构成平坦部件或者说扁平件,所述平坦部件的平面的延伸方向与电流接头30'的平坦侧35平行地布置并且所述平坦部件遮盖盆状部80。

36.在图3、图4和图5所示的实施例中,激光50不再直接地射入盆状部80中,而是激光对准铜板90、具体是铜板90的覆盖盆状部80的区域。在铜板90融化时形成熔池110,所述熔池进入盆状部80中。为了确保使熔池110良好地进入盆状部80中,在真空中将铜板90焊接到电流接头30

‘

上,从而熔池110在流入盆状部80时不会包含气泡。此外,激光焊接在该实施例中以及在前述实施例中在真空中进行。熔池110将盆状部80的底部120融化,从而使电流接头30'焊接到半导体金属化结构20上。在图3、图4和图5所示的实施例中,盆状部80与前述实施例相比具有更低的宽度,该宽度仅相当于熔池110的最低宽度的一小部分。借助图3、4图4和图5所示的实施例可以在激光焊接时调节形成被特别精确地控制的焊接深度。

37.在未专门示出的其它实施例中,可以在连接件30、30'和半导体金属化结构20之间设置空气间隙,所述空气间隙确保连接件30、30'和半导体金属化结构20之间的收缩力不会破坏半导体芯片10,所述实施例除此之外与前述的实施例对应。

38.半导体芯片10与半导体金属化结构20和焊接的连接件30、30'构成按照本发明的电子模块。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。