1.本实用新型涉及一种高可靠性多通道变压器,属于多通道变压器技术领域。

背景技术:

2.现有的多通道变压器(高达6个以上)内部采用胶水粘接线圈,在温度较高时,会发生流淌和松动,而且灌封胶对变压器电性能(插入损耗和回波损耗)影响。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种高可靠性多通道变压器,以解决上述现有技术中存在的问题。

4.本实用新型采取的技术方案为:一种高可靠性多通道变压器,包括外壳、磁芯和漆包线,磁芯和漆包线采用多组,每根漆包线绕制在一个磁芯上构成一个磁芯绕组,多个磁芯绕组通过封胶方式灌封在外壳内,外壳两侧嵌入有引脚,引脚内端伸出外壳开口端端面,外端引出后向下折弯后高出外壳开口端端面。

5.优选的,上述漆包线自由端缠绕在引脚内端并采用锡焊焊接。

6.优选的,上述漆外壳前后两侧设置有凸台。

7.本实用新型的有益效果:与现有技术相比,本实用新型专用的胶水灌封变压器,在能够确保电性能参数的情况下,内部粘接稳定性好,不会发生流淌和松动,电可靠性更高。

附图说明

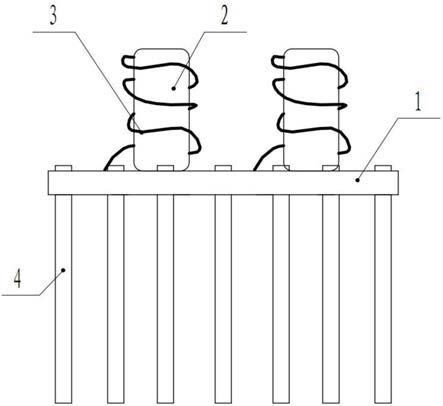

8.图1是变压器结构示意图;

9.图2是外壳仰视结构示意图;

10.图3是放烘烤箱内部结构示意图;

11.图4是放置网板结构示意图;

12.图5是插入损耗性能曲线图;

13.图6是回波损耗性能曲线图。

具体实施方式

14.下面结合附图及具体的实施例对本实用新型进行进一步介绍。

15.实施例1:如图1-5所示,一种高可靠性多通道变压器,包括外壳1、磁芯2和漆包线3,磁芯2和漆包线3采用多组,每根漆包线3绕制在一个磁芯 2上构成一个磁芯绕组,多个磁芯绕组通过封胶方式灌封在外壳1内,外壳1 两侧嵌入有引脚4,引脚4内端伸出外壳1开口端端面,外端引出后向下折弯后高出外壳1开口端端面。

16.优选的,上述漆包线3自由端缠绕在引脚4内端并采用锡焊焊接。

17.优选的,上述漆外壳1前后两侧设置有凸台5。

18.实施例2:一种高可靠性多通道变压器的制造方法,该方法包括以下步骤:

19.(1)磁芯材料选择:选择铁氧体材料;磁心是变压器的关键材料,它构成了变压器的磁路,增强了绕组之间的电磁耦合,进行能量和信号传输。该类变压器功率较小,使用频率范围较宽,要求转换效率高、失真度和体积较小。主要广泛应用在通讯网络或局域网中,变压器经常被用在电路的物理层部份或模拟部份,主要起隔离、滤波、阻抗匹配以及倒相作用,优化电路以求信号在传输过程中有最小的损失从而达到最佳的信号传输效果。磁性材料优化设计,针对现有产品使用的磁性材料对磁芯提出了“材料的环境适应性优于现有市面产品”的要求,对磁芯材料做了调整,调整了fe2o3的含量及其他掺杂配方,使得低温段磁导率有所提升,同时使得高温段的最高峰值有所下降;对研磨工艺提出新的要求:要求单个晶粒尺寸相对于现有水平进行减小10%,同时具有良好的一致性;

20.(2)磁芯形状:采用环形磁心;由于总线变压器工作频率范围较宽,要求变压器有较高的励磁电感和最小的漏感,而环形磁心能充分利用磁心材料的磁性能,获得最高的磁导率,漏磁最小,外磁场对其影响也较小,进而变压器效率最高,损耗最小;

21.(3)漆包线规格选择:选择直径为0.10mm的漆包线;绕组导线越粗,其电阻越小,但漏感和线圈尺寸越大;导线越细,漏感越小,动态电容越大。对于变压器还需考虑合理选择漆包线的线径和绝缘厚度。该变压器主要使用的漆包线耐压等级较高的38、39、40线材,为了方便制作能够分辨颜色,使用红、绿、金、蓝绞线的方式。因为任何电流流经导体都会产生电波干扰,在网络传输中,称这类干扰为“串扰”,若是相邻的导体的电流方向是一致的话,那彼此的干扰就会重叠,但是若是电流方向相反的话,则相互抵消。因此,将两条线相互的缠绕,一来可以更容易确保其电流方向是相反的,同时彼此产生的干扰也会抵消更彻底,串扰更好,损耗也更低。根据要求产品采用直径为0.10mm的漆包线;

22.(4)绕组结构:绕组结构对变压器的性能、可靠性都有影响。为了尽可能减小铜损,该变压器绕组一般采用双绞线并绕方式。由于变压器使用频率较宽,低频段变压器的开路电感量决定了变压器的传输特性,高频段主要影响因素是变压器分布电容和漏感。减小漏感的方法:采用红绿金蓝四线扭成麻花状,这种绕线方式为了减小漏感。由于此变压器采用多线并绕方式,为了方便区分后续绕脚电气连接,采用彩色漆包线绕组。取红色、蓝色、原色、绿色四段漆包线各280mm,将红色、蓝色、原色、绿色四种漆包线用卷线机纽在一起,将其纽成麻花状,设置卷线机圈数为200圈,然后依据规定的圈数穿入磁环中形成主变压器(t1),然后把四线中金、绿线分出继续扭边麻花状(双绞线),并穿入小环(t2)中形成共模绕组,设置卷线机档位为0.2

±ꢀ

0.05,纽编距离为95mm;

23.(5)绕脚配线:使用专用夹持产品工装,固定好产品外壳,然后按照电路原理图变压器线头自由端绕线到相应pin脚上,单线绕至少3t,双线绕至少1.5t,为了提高可靠性,单线绕承受力较小,绕脚圈数较多,双线承受力较大,而且空间有限保证安全距离,绕脚圈数较少。另外变压器线头需要理顺,不能交叉,需要又应力释放,防止后工序灌封后应力导致开路隐患;

24.(6)焊锡:将已经配好线的产品进行上锡处理;用镊子夹住产品(夹持的方法如下图),上锡端子上沾取助焊剂;焊锡温度为:375℃

±

5℃,时间3

ꢀ±

1s(针对lt2808-c上锡时间为5

±

1s),以上锡完好为准,焊锡次数不超过 4次;外脚上锡温度:380℃

±

10℃,时间1s-2s上锡完好为准,焊锡次数不超过3次;内脚上锡采用高温有铅锡10/90h,外脚上锡采用低温有铅锡63/37。对焊点进行高温锡焊接,为了增强其变压器可靠性,为了防止使用时二次

焊接时高温躺锡造成开路。上锡完成后,将其放入超声波清洗机中用清水清洗上锡完成品,清洗时间40分钟,超声波清洗机电流表为3a,有杂物用软牙刷轻轻刷洗;清洗完成后,将清洗完成品放入烤箱将其水分烤干,烘烤温度: 130℃

±

5℃,时间:30分钟;

25.(7)灌胶;

26.(8)打标:按照完整型号、批号进行打标。产品上打上生产批号,产品可追溯性,激光打标字样清晰、正确、完整,与水平方向倾斜不超过8

°

方向;打标圆点对应定位“1”脚,打标字样不得歪斜。采用激光打标的好处时印字永久性,耐溶剂性能更好。

27.灌胶方法包括以下步骤:

28.第一步:首先将a胶打开搅拌均匀后倒入容器中(配比的胶不能超过100 g/人),并将a胶和待灌封产品一同放入烤箱烘烤(60℃

×

1小时);

29.第二步:从烤箱取出a胶,再将b胶按4a:1b的比例(重量比)用电子称配比,在容器里混合均匀(用玻璃棒顺时针搅拌50圈,逆时针搅拌50圈) 后立即抽真空2次,拿出再次搅拌(用玻璃棒顺时针搅拌50圈,逆时针搅拌 50圈)倒入自封袋中;

30.第三步:从烤箱取出待灌封产品立即灌胶,首先在加热板(80℃

±

5℃) 上灌胶至刚好覆盖磁环,放入真空机抽真空2次,取出在加热板上补胶至产品2/3处,再抽真空2次,最后灌封覆盖整个产品为准,再抽真空2次,取出在加热板静放30分钟,确认有无小气泡,如有请用牙签挑破,静置4小时,将已经灌胶完成的工件放入烘烤箱中固化,烘烤条件:100℃

×

1小时 140℃

×

10小时;温度公差:

±

3℃。

31.灌胶效果如下:

32.(1)灌封过程中进行多次抽真空排气泡,是为了排除灌封胶在配比和搅拌过程中带入气泡,防止固化后里面形成气孔,在使用时高温电装导致灌封胶膨胀导致可靠性降低。

33.(2)变压器灌封技术,目前国内外常两种灌封方式:(1)采用凡立水粘接技术,此种方式作成的成品可以直接看见里面的线圈绕组,成本最低,目前市面上耐温最高的凡立水在235-245℃都会出现熔化现象,所以产品在通过再流焊装配后会增加线包在振动冲击情况下脱落的风险,采用这种方式仅可以用在民用的手提电脑、机顶盒等领域。(2)采用全环氧灌封确保灌封胶,但是环氧树脂固化后应力较大,对里面磁芯变压器产生应力,对磁导率产生影响,导致电性能参数发生变化,参数不稳定现象。

34.针对此类变压器的特殊性进行专门定制配方调整,使得该灌封胶不同于常规的灌封胶,既具备良好的粘接力、又具备较低的固化收缩力,已尽量获得优异的电性能。采用全环氧灌封确保灌封胶成分均匀,受热时无额外内应力,保证参数满足使用要求,性能如图5-6所示。

35.灌封胶材料特性

[0036][0037]

优选的,上述步骤三中烘干采用烘烤箱,烘烤箱内设置有多层支撑架6,支撑架6放置支撑网盘7,支撑网盘7设置有多个放置槽8,放置槽8卡接待烘干灌胶器件,同时烘干多层的元器件,烘干产品效率高,降低劳动强度,能源利用率更高;放置槽8内两侧对称设置有弹性卡片9,便于固定元器件,提高搬运过程中的稳定性,避免灌胶的胶水流出,也便于灌胶过程中的稳定性,避免晃动;烘烤箱内相对两侧交错安装有扰流风扇10,便于温度均衡性,能够提高烘干效率和烘干效果。

[0038]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。