1.本发明涉及智能线束编织机技术领域,尤其涉及一种带轴承传动智能线束编织机。

背景技术:

2.编织机适用原料品种有:锦纶复丝(线)、丙纶长丝(线)、丙纶、涤纶、尼龙、pp、低弹、高弹、棉线纱线、珠光线、皮料、混合等;

3.在编织机运转编织的过程中,编织机传动箱里齿轮内孔与固定轴是滑动摩擦的状态,为减小摩擦力,一般是在传动箱内加润滑油来降低摩擦,以保证齿轮能够发生高速的转动,但是齿轮高速转动时间较长后,两者摩擦会产生杂质,杂质随润滑油继续使用会导致齿轮间摩擦不断增大,甚至会导致机器寿命降低的问题,从而需要定期对润滑油进行更换。

4.然而目前现有对润滑油进行更换的方式一般都是先将传动箱里的润滑油放完,再使用清洁液对传动箱内部进行冲洗,最后再向传动箱内添加新的润滑油,此种方式需要设备停机后才能对内部润滑油进行更换,导致工厂生产制造的效率降低,且在清洁液对传动箱内部进行冲洗时,一些缝隙拐角处难以被冲洗到,导致清洗的效率较为低下,以及在清洁液与杂质反应时,可能会对设备内壁造成损伤,降低了设备的使用寿命。因此,本技术提出一种带轴承传动智能线束编织机解决此类问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种带轴承传动智能线束编织机。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种带轴承传动智能线束编织机,包括:

8.芯管座,所述芯管座的外侧壁下部固定连接有齿轮箱,所述芯管座的外侧壁上部固定连接有端板,所述齿轮箱的内腔底面固定连接有轴承,所述轴承共设置有若8个,每个所述轴承的上端面均固定连接有传动齿轮,每个所述传动齿轮上端面均固定连接有限位盘;

9.除杂机构,所述齿轮箱的内腔底面左右两侧设置有除杂机构,除杂机构用于对齿轮箱内腔润滑液中的杂质进行吸附;

10.存储机构,所述齿轮箱的内腔底面前后两侧设置有存储机构,存储机构用于对齿轮箱内腔润滑液中的杂质进行存储。

11.优选地,包括:

12.芯管座,所述芯管座的外侧壁下部固定连接有齿轮箱,所述芯管座的外侧壁上部固定连接有端板,所述齿轮箱的内腔底面固定连接有轴承,所述轴承共设置有若8个,每个所述轴承的上端面均固定连接有传动齿轮,每个所述传动齿轮上端面均固定连接有限位盘;

13.除杂机构,所述齿轮箱的内腔底面左右两侧设置有除杂机构,除杂机构用于对齿轮箱内腔润滑液中的杂质进行吸附;

14.存储机构,所述齿轮箱的内腔底面前后两侧设置有存储机构,存储机构用于对齿轮箱内腔润滑液中的杂质进行存储

15.优选地,每个相邻间的所述传动齿轮互相啮合,所述限位盘与端板及限位盘与齿轮箱之间滑动连接有滑动座,所述滑动座上端面固定连接有引线器。

16.优选地,所述除杂机构包括支撑板、传动蜗杆、传动蜗轮、连接杆与转动套,所述齿轮箱的内腔底面左右两侧固定连接有支撑板,两个所述支撑板之间转动连接有连接杆,所述连接杆的外侧壁两端固定连接有传动蜗杆,所述连接杆的外侧壁中部固定连接有转动套。

17.优选地,所述传动蜗轮与轴承的轴承杆固定连接,所述传动蜗轮与传动蜗杆啮合连接,左右两侧的所述传动蜗杆螺旋方向相反。

18.优选地,所述转动套的侧壁为倾斜设置,所述转动套上设置有离心腔,所述离心腔的内腔底面固定连接有离心弹簧,所述离心腔的内腔滑动连接有强力磁块。

19.优选地,所述离心弹簧远离离心腔内腔底面的一端与强力磁块固定连接,所述离心腔共设置有6组。

20.优选地,所述存储机构包括螺旋杆、移动座、固定座、复位弹簧、固定杆、清理板与存放盒,所述连接杆的左右两端固定连接有螺旋杆,所述螺旋杆的外侧壁螺纹且滑动连接有移动座,所述齿轮箱的内腔底面左右两侧固定连接有固定座,所述复位弹簧的两端分别与清理板及固定座固定连接,所述齿轮箱的侧壁固定连接有伺服电机,所述伺服电机的输出轴端通过连接轴与位于后部右侧的所述螺旋杆固定连接。。

21.优选地,移动座在齿轮箱的内腔底面滑动,所述螺旋杆的螺纹升角大于移动座的内螺纹当量摩擦角,所述固定杆的两端分别清理板及移动座固定连接,所述齿轮箱的下端面前后两侧固定连接有存放盒,所述存放盒位于转动套的正下方,且存放盒上设置有放油阀门。

22.相比现有技术,本发明的有益效果为:

23.1、在轴承得到转动时,每个传动齿轮将均得到转动,此时在端板与齿轮箱的配合下,引线器能够实现对芯管座内的芯线进行缠绕,使整个装置实现了对线束编织的功能,由于轴承不断的转动以及各个传动齿轮之间不断地转动摩擦,此时齿轮箱内腔润滑油中将含有大量的杂质,通过转动套与强力磁块及转动套等的配合,实现了对齿轮箱内腔润滑油中的杂质进行吸附,一方面减少了润滑油更换的周期,提高了工厂生产制造的效率,另一方面能够避免杂质残留在齿轮箱的内腔边角处,导致不易清理,进而提高了工作人员在对整个装置清洁时的清洁质量与效率。

24.2、在伺服电机工作时,通过螺旋杆、移动座与复位弹簧等的配合下,能够使左右两侧的清理板得到互相靠拢,并配合除杂机构能够使掉落在齿轮箱底面的杂质推入存放盒内并进行存放,避免了整个装置后续再次启动时杂质重新回到润滑油液中,保证了对编织机工作时传动齿轮及轴承转动的效率。

附图说明

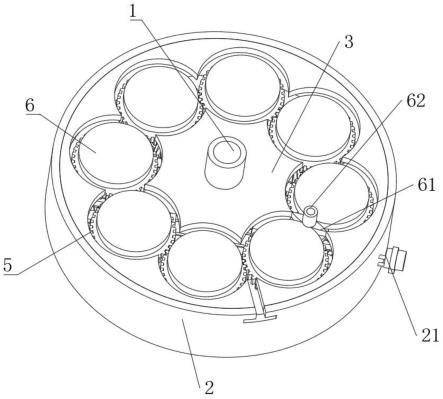

25.图1为本发明提出的一种带轴承传动智能线束编织机的正视整体结构示意图;

26.图2为本发明提出的一种带轴承传动智能线束编织机的仰视整体结构示意图;

27.图3为本发明提出的一种带轴承传动智能线束编织机的正视剖视结构示意图;

28.图4为本发明提出的一种带轴承传动智能线束编织机的俯视剖视结构示意图;

29.图5为本发明提出的一种带轴承传动智能线束编织机的图4中a区域放大结构示意图;

30.图6为本发明提出的一种带轴承传动智能线束编织机的转动套处剖视结构示意图;

31.图7为本发明提出的一种带轴承传动智能线束编织机的转动套高速转动时展示示意图;

32.图8为本发明提出的一种带轴承传动智能线束编织机的转动套低速转动时展示示意图。

33.图中:1、芯管座;2、齿轮箱;21、伺服电机;3、端板;4、轴承;5、传动齿轮;6、限位盘;61、滑动座;62、引线器;7、除杂机构;71、支撑板;72、传动蜗杆;73、传动蜗轮;74、连接杆;75、转动套;751、离心腔;752、离心弹簧;753、强力磁块;8、存储机构;81、螺旋杆;82、移动座;83、固定座;84、复位弹簧;85、固定杆;86、清理板;87、存放盒。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.参照图1-8,一种带轴承传动智能线束编织机,包括:

36.芯管座1,芯管座1的外侧壁下部固定连接有齿轮箱2,芯管座1的外侧壁上部固定连接有端板3,齿轮箱2的内腔底面固定连接有轴承4,轴承4共设置有若8个,每个轴承4的上端面均固定连接有传动齿轮5,每个传动齿轮5上端面均固定连接有限位盘6;

37.除杂机构7,齿轮箱2的内腔底面左右两侧设置有除杂机构7,除杂机构7用于对齿轮箱2内腔润滑液中的杂质进行吸附;

38.存储机构8,齿轮箱2的内腔底面前后两侧设置有存储机构8,存储机构8用于对齿轮箱2内腔润滑液中的杂质进行存储。

39.参照图1-6,其中,每个相邻间的传动齿轮5互相啮合,限位盘6与端板3及限位盘6与齿轮箱2之间滑动连接有滑动座61,滑动座61上端面固定连接有引线器62,除杂机构7包括支撑板71、传动蜗杆72、传动蜗轮73、连接杆74与转动套75,齿轮箱2的内腔底面左右两侧固定连接有支撑板71,两个支撑板71之间转动连接有连接杆74,连接杆74的外侧壁两端固定连接有传动蜗杆72,连接杆74的外侧壁中部固定连接有转动套75,传动蜗轮73与轴承4的轴承杆固定连接,传动蜗轮73与传动蜗杆72啮合连接,左右两侧的传动蜗杆72螺旋方向相反,转动套75的侧壁为倾斜设置,转动套75上设置有离心腔751,离心腔751的内腔底面固定连接有离心弹簧752,离心腔751的内腔滑动连接有强力磁块753,离心弹簧752远离离心腔751内腔底面的一端与强力磁块753固定连接,离心腔751共设置有6组;

40.通过上述结构的设置,在连接杆74转动时,传动蜗轮73能够带动传动蜗轮73使轴

承4得到转动,在轴承4得到转动时,由于轴承4与传动齿轮5固定连接,各个相邻之间的传动齿轮5互相啮合,从而每个传动齿轮5将均得到转动,此时配合端板3与齿轮箱2,滑动座61能够在限位盘6与端板3及限位盘6与齿轮箱2间的缝隙内滑动,此时配合引线器62即可实现对芯管座1内的芯线进行缠绕,使整个装置实现了对线束编织的功能,由于轴承4不断的转动以及各个传动齿轮5之间不断地转动摩擦,此时齿轮箱2内腔润滑油中将含有大量的杂质,通过转动套75与强力磁块753等的配合,即可实现对齿轮箱2内腔润滑油中的杂质进行吸附,一方面减少了润滑油更换的周期,提高了工厂生产制造的效率,另一方面能够避免杂质残留在齿轮箱2的内腔边角处,导致不易清理,进而提高了工作人员在对整个装置清洁时的清洁质量与效率。

41.参照图1-6,其中,存储机构8包括螺旋杆81、移动座82、固定座83、复位弹簧84、固定杆85、清理板86与存放盒87,连接杆74的左右两端固定连接有螺旋杆81,螺旋杆81的外侧壁螺纹且滑动连接有移动座82,齿轮箱2的内腔底面左右两侧固定连接有固定座83,复位弹簧84的两端分别与清理板86及固定座83固定连接,齿轮箱2的侧壁固定连接有伺服电机21,伺服电机21的输出轴端通过连接轴与位于后部右侧的螺旋杆81固定连接,移动座82在齿轮箱2的内腔底面滑动,螺旋杆81的螺纹升角大于移动座82的内螺纹当量摩擦角,固定杆85的两端分别清理板86及移动座82固定连接,齿轮箱2的下端面前后两侧固定连接有存放盒87,存放盒87位于转动套75的正下方,且存放盒87上设置有放油阀门;

42.通过上述结构的设置,在伺服电机21工作时,通过连接轴能够使螺旋杆81得到转动,由于螺旋杆81与移动座82螺纹且滑动连接,移动座82在齿轮箱2的内腔底面滑动,从而螺旋杆81与移动座82接触时,移动座82能够向螺旋杆81的端部移动,此时复位弹簧84处于伸长状态,直至螺旋杆81与移动座82脱离后,在复位弹簧84的作用下,移动座82能够在螺旋杆81的端部转动,当伺服电机21停止工作时,此时在复位弹簧84的作用下,移动座82能够向螺旋杆81的中部移动,此时左右两侧的清理板86将得到互相靠拢,使掉落在齿轮箱2底面的杂质推入存放盒87内并进行存放,避免了整个装置后续再次启动时杂质重新回到润滑油液中,保证了对传动齿轮5及轴承4转动时的效率。

43.本发明中,在编织机运行前,向齿轮箱2内注入合适的新润滑液后,通过启动伺服电机21使连接杆74转动,连接杆74将带动传动蜗杆72使传动蜗轮73,传动蜗轮73将带动轴承4使传动齿轮5,此时每个传动齿轮5将均得到转动,配合配合引线器62即可实现对芯管座1内的芯线进行缠绕,使整个装置实现了对线束编织的功能;

44.在伺服电机21由启动至运行时,连接杆74处于转动状态时,连接杆74处于逐渐增速状态,此时连接杆74能够带动螺旋杆81得到转动,移动座82能够移动至螺旋杆81端部并保持与螺旋杆81转动,此时复位弹簧84处于伸长状态,在伺服电机21运行时,连接杆74处于高速转动状态(如图7所示),此时强力磁块753在自身的离心力作用下将向离心腔751的内腔顶部移动,离心弹簧752处于拉伸状态,此时强力磁块753能够对润滑油中的杂质进行吸附(润滑油中的杂质大量都为齿轮间啮合碰撞时产生的铁屑),一方面避免了杂质随之不断流动的润滑液落入齿轮间的啮合处(会导致齿轮间的摩擦系数增大,从而造成对齿轮发生损伤)以及齿轮箱2内腔拐角处(增大了在对润滑油更换时使用清洗液对齿轮箱2内腔清洁的难度),另一方面减少了润滑油更换的周期,提高了工厂生产制造的效率;

45.当伺服电机21停止工作时,此时失去螺旋杆81正向转动的力,复位弹簧84将得到

复位,由于螺旋杆81的螺纹升角大于移动座82的内螺纹当量摩擦角,从而左右两侧的移动座82能够同时向螺旋杆81的中部移动,而此时连接杆74仅能够带动转动套75反向低速的转动(如图8所示),强力磁块753自身的离心力不足以拉动复位弹簧84并使其伸长,从而此时强力磁块753处于离心腔751的内腔底部,通过转动套75的侧壁为倾斜设置,从而强力磁块753不足以对杂质进行吸附,进而杂质将掉落在转动套75正下方的齿轮箱2底面上,而此时由于复位弹簧84逐渐恢复原长,固定杆85将带动左右两侧的清理板86得到互相靠拢,使掉落在齿轮箱2底面的杂质推入存放盒87内并进行存放,避免了整个装置后续再次启动时杂质重新回到润滑油液中,保证了对传动齿轮5及轴承4转动时的效率。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。