1.本发明属于海洋管道监测领域,具体涉及一种受力监测系统及方法。

背景技术:

2.尾输卸载作为最为常用的外输方式之一,可实现海上油气浮式生产系统 与运输船之间的油气传输。海洋柔性管道是尾输卸载的重要装备之一,用于 油气资源输送。因海上油气浮式生产系统服役环境恶劣,两船间过大的运动 响应易使得管道内的铠装钢丝因拉弯受力过大而发生失效行为。管道内部传 输介质高危,一旦发生泄漏,将造成无法挽回的损失。为确保尾输卸载过程 中海洋柔性管道的受力安全,对其进行实时监测十分必要。

3.传统的海洋柔性管道采用外部安装式的夹具将(应力、加速度和光纤光 栅等)传感器固定于管道表面,以实现特定位置处的物理量测量或在管道内 部嵌入光纤光栅传感器进行测量。

4.而这些监测方式主要存在如下不足:

5.1、对于外部安装式传感器而言,在外界随机载荷作用下,管道危险点位 置随线型实时发生变化,因而无法对管道的应力极值及其危险位置进行准确 测量。

6.2、对于光纤光栅传感器而言,服役过程中管道内嵌的光纤光栅传感器承 载复杂,易发生断裂,难以实现长期监测。

技术实现要素:

7.本发明提供了一种尾输卸载海洋柔性管道铠装钢丝的受力监测系统及方 法,较好地弥补了传统监测方法的不足。通过间接测量船体和管道的信号源 信息即可实现管道受力安全的实时监测,技术路径整合同一,方便实现,大 大提升了尾输卸载过程中的安全性。尤其当尾输卸载过程中管道铠装钢丝应 力过大时更注重提前预警,提前告知工作人员进行合理的尾输卸载操作,减 小管道铠装钢丝的应力极值,从而保证尾输卸载过程中管道安全服役。

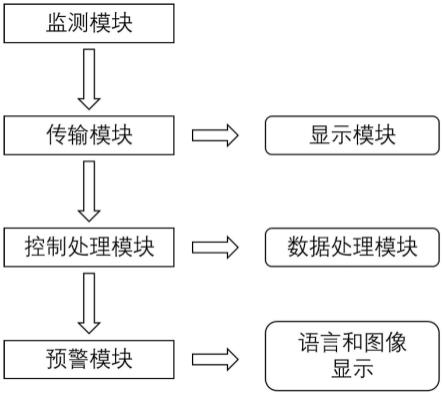

8.一种尾输卸载海洋柔性管道铠装钢丝的受力监测系统,包括依次连接的 监测模块、传输模块、控制处理模块、预警模块;

9.所述监测模块用于采集船体和管道的信号源信息;

10.所述传输模块用于将监测模块采集到的船体和管道的信号源信息传输至 控制处理模块;

11.所述控制处理模块用于基于预设的管道安全指数,生成预设的系统预警 阈值;根据所述信号源信息更新修正管道的最大应力数值,并同步生成修正 后的系统阈值;判断管道最大应力数值是否超出预警阈值;将判断结果传输 至预警模块;

12.所述预警模块用于根据控制处理模块的判断结果进行声音或/和图像显 示预警。

13.进一步的,所述监测模块包括两船浮体的仪表器件、管道接头的仪表器 件、管体的仪表器件。

14.进一步的,

15.所述两船浮体的仪表器件包括安装于船体i的惯性导航系统imu、安装 于船体i的gps导航系统、安装于船体ii的惯性导航系统imu、安装于船 体ii的gps导航系统;

16.所述管道接头的仪表器件包括安装于管道接头i的拉力传感器、安装于 管道接头i的倾角传感器、安装于管道接头ii的拉力传感器、安装于管道接 头ii的倾角传感器;

17.所述管体的仪表器件包括安装于管道i段的倾角传感器a、倾角传感器 b、倾角传感器c,安装于管道ii段的倾角传感器d、倾角传感器e、倾角 传感器f,安装于管道iii段的倾角传感器g、倾角传感器h、倾角传感器i, 安装于管道iv段的倾角传感器j、倾角传感器k、倾角传感器l和倾角传感 器m。

18.进一步的,

19.所述两船浮体仪表器件,通过安装于船体i的惯性导航系统imu、安装 于船体i的gps导航系统、安装于船体ii的惯性导航系统imu、安装于船 体ii的gps导航系统得到管道接头i与海面的距离hf、管道接头ii与海面 的距离h

l

和两船体之间的相对距离s;

20.所述管道接头仪表器件,通过安装于管道接头i的拉力传感器、安装于 管道接头i的倾角传感器、安装于管道接头ii的拉力传感器、安装于管道接 头ii的倾角传感器得到管道接头的拉力传感器和倾角传感器得到管道接头i 的倾角θa和管道接头ii的倾角θf,管道接头i的轴向拉力tf和管道接头ii 的轴向拉力t

l

;

21.所述管体的仪表器件,通过安装于管道i段的倾角传感器a、倾角传感 器b、倾角传感器c,安装于管道ii段的倾角传感器d、倾角传感器e、倾 角传感器f,安装于管道iii段的倾角传感器g、倾角传感器h、倾角传感器 i,安装于管道iv段的倾角传感器j、倾角传感器k、倾角传感器l和倾角 传感器m得到管道i段测点处管体的倾角θ1,θ2,θ3,管道ii段测点处管体的 倾角θ4,θ5,θ6,管道iii段测点处管体的倾角θ7,θ8,θ9,管道iv段测点处管体的 倾角θ

10

,θ

11

,θ

12

,θ

13

。

22.进一步的,所述传输模块包括数据集成模块和显示模块;

23.所述数据集成模块利用声传输和/或无线传输方法将采集到的船体和管 道的信号源信息传输至船体i和船体ii的工控机;

24.所述显示模块利用显示器将处理完的数据进行显示。

25.进一步的,所述控制处理模块包括数据处理模块和数据计算模块;

26.所述数据处理模块利用异常数据删除、数据选取方式将采集到的船体和 管道的信号源信息进行初步处理;

27.将获得t0时刻的柔性管道铠装钢丝的最大应力数值与管道铠装钢丝的最 大许用应力进行对比,判断最大应力数值是否超出预警阈值,判断管道安全 状态;计算t1时刻柔性管道铠装钢丝的最大应力数值和位置,并更新修正管 道的最大应力数值;将获得t1时刻的柔性管道铠装钢丝的最大应力数值与管 道铠装钢丝的最大许用应力进行对比,判断最大应力数值是否超出预警阈值, 判断管道安全状态;以此类推,按照上述步骤依次更新修正最新时刻tn管道 的最大应力数值,并更新修正管道的最大应力数值;将获得tn时刻的柔性管 道铠装钢丝的最大应力数值与管道铠装钢丝的最大许用应力进行对比,判断 最大应力数值是否超出预警阈值,判断管道安全状态;

28.所述数据计算模块将采集到的船体和管道的信号源信息代入整管的受力 控制方

程计算获得整根管道的倾角、管道垂向受力、轴向受力和线型曲率, 将获得的整根管道的倾角、管道垂向受力、轴向受力和线型曲率计算获得任 意时刻矩形截面铠装钢丝任一点的应力状态,进一步获得任意时刻柔性管道 铠装钢丝的最大应力数值和位置。

29.进一步的,所述预警模块包括声音模块和图像显示模块;

30.所述声音模块用于播放安全预警的警示音;

31.所述图像显示模块,用于显示船体的各个监测量的信息,任意时刻整根 管道的倾角、管道垂向受力、轴向受力和线型曲率,任意时刻矩形截面铠装 钢丝任一点的应力状态,任意时刻柔性管道铠装钢丝的最大应力数值和位置。

32.一种尾输卸载海洋柔性管道铠装钢丝的受力监测方法,包括以下步骤:

33.步骤1、由监测模块采集船体和管道的信号源信息;

34.步骤2、将步骤1采集到的船体和管道的信号源信息通过传输模块传输 至控制处理模块;

35.步骤3、控制处理模块基于预设的管道安全指数,生成预设的系统预警 阈值;根据所述信号源信息更新修正管道的最大应力数值,并同步生成修正 后的系统阈值;判断管道最大应力数值是否超出预警阈值;将判断结果传输 至预警模块;

36.步骤4、将步骤3获得的任意时刻柔性管道铠装钢丝的最大应力数值和 位置传输至预警模块,若结果超出预警阈值将进行声音和/或图像显示预警。

37.进一步的,所述步骤3包括:

38.步骤3.1、控制处理模块根据采集到的船体和管道的信号源信息计算获得 整根管道的倾角、管道垂向受力、轴向受力和线型曲率;

39.步骤3.2、根据步骤3.1获得的整根管道的倾角、管道垂向受力、轴向受 力和线型曲率计算获得任意时刻矩形截面铠装钢丝任一点的应力状态;

40.步骤3.3、计算获得任意时刻柔性管道铠装钢丝的最大应力数值和位置;

41.步骤3.4、将t0时刻柔性管道铠装钢丝的最大应力数值max(σy(t0))与管道 铠装钢丝的最大许用应力[σy]进行对比,判断最大应力数值是否超出预警阈值, 判断管道安全状态;其中max为最大值符号;σ为柔性管道铠装钢丝的应力; y为矩形截面的四个角度编号;取值为1,2,3,4;[σy]为管道铠装钢丝的最大许 用应力,即管道铠装钢丝能承受的最大应力;

[0042]

当max(σy(t0))≤[σy]时,认为管道处于安全状态,当max(σy(t0))》[σy]时,认 为管道处于危险状态;

[0043]

步骤3.5、计算t1时刻柔性管道铠装钢丝的最大应力数值和位置 max(σy(t1),l(t1)),并更新修正管道铠装钢丝的最大许用应力数值;将max(σy(t1)) 与管道铠装钢丝的最大许用应力[σy]进行对比,判断最大应力数值是否超出预 警阈值,判断管道安全状态;其中l为所考虑的管道长度;

[0044]

当max(σy(t1))≤[σy]时,认为管道处于安全状态,当max(σy(t1))》[σy]时,认 为管道处于危险状态;

[0045]

步骤3.6、按照步骤3.5依次更新修正最新时刻tn管道铠装钢丝的最大应 力数值和位置max(σy(tn),l(tn)),并更新修正管道铠装钢丝的最大许用应力数 值;将max(σy(tn))与管道铠装钢丝的最大许用应力[σy]进行对比,判断最大应 力数值是否超出预警阈值,判

断管道安全状态;

[0046]

当max(σy(tn))≤[σy]时,认为管道处于安全状态,当max(σy(tn))》[σy]时,认 为管道处于危险状态。

[0047]

进一步的,所述步骤3.1中的控制处理模块根据采集到的船体和管道的 信号源信息,代入整管的受力控制方程,可得到整根管道的倾角、管道垂向 受力、轴向受力和线型曲率,整管的受力控制方程计算公式如下:

[0048][0049][0050]

a=tanθ(0)=tanα0[0051]

根据几何关系,可给出如下控制方程:

[0052][0053][0054][0055][0056][0057][0058][0059][0060]

其中,l为所考虑的管道长度,ρ为x=1端的曲率半径,

ɑ

为x=0处的 正切值,ε、q、α、β和ω为无量纲量;

[0061]

其中,h为该段管道所受的水平力,ei为抗弯刚度,w为单位长度管道 铅垂方向的受力,l1为管道i段和管道ii段长度之和,l2为管道iii段和管 道iv段长度之和,l为管道总长,s1,s2,s3,s4分别为管道i段、管道ii段、 管道iii段和管道iv段在水平方向的投影长度,点a(xa,ya,za)和f(xf,yf,zf)分 别为管道与船体i和船体ii的连接点,(x

ga

,y

ga

,z

ga

)和(x

gf

,ygf

,z

gf

)分别为船体i 和船体ii的重心坐标,αa,βa,γa和αf,βf,γf分别为船体i和船体ii的横倾、纵 倾和艏摇角度,xa,ya,za和xf,yf,zf分别为船体i和船体ii的横荡、纵荡和垂荡 值。

[0062]

进一步的,所述步骤3.2中的根据步骤3.1获得的整根管道的倾角、管道 垂向受力、轴向受力和线型曲率计算获得任意时刻矩形截面铠装钢丝任一点 的应力状态,具体的为:

[0063]

将步骤3.1获得的整根管道的倾角、管道垂向受力、轴向受力和线型曲 率代入管道铠装钢丝的受力方程,可得到任意时刻柔性管道铠装钢丝的最大 应力数值和位置;

[0064]

管道铠装钢丝的受力方程计算公式如下:在螺旋钢丝上构建正交标架 (n,b,t),矩形钢丝截面建立局部直角坐标系(x2,x3),其中x2为矩形长轴,x3为 矩形短轴;在管道受弯时,通过求解矩形截面各方向的曲率变化,可以得到 矩形截面钢丝任意点的受力状态:

[0065][0066]

其中,σ

b_n

为矩形截面主曲率方向应力,σ

b_b

为矩形截面副曲率方向应力, σ

b_τ

为矩形截面扭率方向应力,φ为钢丝缠绕角度,b为钢丝宽度,β0为截面 扭转系数,ew为螺旋钢丝的弹性模量,δkn,δkb和δτ为螺旋钢丝矩形截面各 方向曲率的变化量,表达式如下:

[0067][0068][0069]

式中,gj为截面扭转刚度,e

win

和ewib分别为矩形截面关于x3和x2轴 的弯曲刚度;

[0070]

当钢丝受到大小为fw的轴向拉力时,可将矩形截面钢丝任意点的受力状 态表示为:

[0071][0072]

其中l为钢丝长度;

[0073]

在钢丝受到拉伸和弯曲过程中,矩形截面角点处受到较高的局部应力而 先发生失效,因此角点处的应力状态需要被关注,其正应力可表示为:

[0074]

σy=σ

b_n

σ

b_b

σ

t_t

σ

t_b

[0075]

其中y为铠装钢丝矩形截面四个角对应的角点号,(y=1,2,3,4)。

[0076]

进一步的,所述管道铠装钢丝的受力方程中,

[0077]

管道单位长度管道铅垂方向的受力w,可采用mexican小波拟合单位长 度管道铅垂方向的受力w与管道长度的关系式,以提高尾输卸载过程中低温 柔性管道整根管道的倾角、管道垂向受力、轴向受力和线型曲率的监测精度, 精度能够达到10%以内;w的拟合函数如下:

[0078][0079]

[0080][0081][0082]

其中,p

1-p9分别为方程的变量,可表示为不同管道段的长度 l

oc

,l

ob

,l

oa3

,l

oa2

,l

oa1

,l

od

,l

oe

,l

of3

,l

of2

,l

of1

和不同管道段单位长度铅垂方向的受力 w1,w2,w3,w4,w5,w6的隐式函数。

[0083]

进一步的,所述步骤4包括:

[0084]

若管道被判断为处于危险状态,则船体i和船体ii的显示模块将开始闪 烁,显示当前状态为危险状态,并播放预录的语音音频信号,实现预警作用。

[0085]

进一步的,所述步骤4之后还包括:

[0086]

步骤5、判断及解除预警;当max(σy(tn))≤[σy]时,认为管道处于安全状态, 则将解除预警。

[0087]

本发明的技术效果:

[0088]

1、监测系统安装方便,通过在船体i、船体ii、管道接头和管体进行安 装即可实现管道铠装钢丝应力行为的实时监测;

[0089]

2、监测系统中数据处理模块采用mexican小波函数拟合w曲线,可提 高计算精度和计算效率,并可将管道铠装钢丝的应力监测准确率提高至10% 以内;

[0090]

3、整合监测模块、传输模块、控制处理模块、预警模块实现实时预警方 案和提前预警方案,在尾输卸载过程中当管道铠装钢丝应力过大时更注重提 前预警,建立安全稳健的监测模型;提前帮助工作人员进行合理操作减小管 道铠装钢丝的应力极值,从而保证尾输卸载过程中管道安全服役。

附图说明

[0091]

附图大体上通过举例而不是限制的方式示出各种实施例,并且与说明书 以及权利要求书一起用于对所发明的实施例进行说明。在适当的时候,在所 有附图中使用相同的附图标记指代同一或相似的部分。这样的实施例是例证 性的,而并非旨在作为本装置或方法的穷尽或排他实施例。

[0092]

图1示出了本发明的系统部件部署示意图;

[0093]

图2示出了本发明的长/短传输距离下柔性管道线型及对应的w函数拟合 曲线示意图;

[0094]

图3示出了本发明的柔性管道铠装钢丝缠绕于管道的几何示意图;

[0095]

图4示出了本发明的监测模块流程示意图;

[0096]

图5示出了本发明的系统模块示意图。

[0097]

附图标记:1、船体i,2、船体ii,3、安装于船体i的惯性导航系统(imu) 和gps导航系统,4、安装于船体ii的惯性导航系统(imu)和gps导航系 统,5、安装于管道接头i的倾角传感器,6、安装于管道接头ii的倾角传感 器,7、安装于管道i段的倾角传感器a,8、安装于管道i段的倾角传感器b、 9安装于管道i段的倾角传感器c,10、安装于管道ii段的倾角传感器d,11、安装于管道ii段的倾角传感器e,12、安装于管道ii段的倾角传感器f, 13、安装于管道iii段的倾角传感器g,14、安装于管道iii段的倾角传感器 h,15、安装于管道iii段的

倾角传感器i,16、安装于管道iv段的倾角传感 器j,17、安装于管道iv段的倾角传感器k,18、安装于管道iv段的倾角 传感器l,19、安装于管道iv段的倾角传感器m,20、安装于管道接头i 的拉力传感器,21、安装于管道接头ii的拉力传感器,22、管道i段,23、 管道ii段,24、管道iii段,25、管道iv段,26、海洋柔性管道,27、铠装 钢丝,28、铠装钢丝矩形截面1号角点,29、铠装钢丝矩形截面2号角点, 30、铠装钢丝矩形截面3号角点,31、铠装钢丝矩形截面4号角点,32、两 船浮体仪表器件,33、两船浮体监测物理量,34、管道接头i与海面的距离 hf,35、管道接头ii与海面的距离h

l

,36、两船体之间的相对距离s,37、 管道接头仪表器件,38、管道接头i,39、管道接头ii,40、管道接头监测物 理量,41、管道接头i的倾角θa,42、和管道接头ii的倾角θf,43、管道接 头i的轴向拉力tf,44、管道接头ii的轴向拉力t

l

,45、管体仪表器件,46、 管体监测物理量,47、管体倾角θ1,48、管体倾角θ2,49、管体倾角θ3,50、 管体倾角θ4,51、管体倾角θ5,52、管体倾角θ6,53、管体倾角θ7,54、管 体倾角θ8,55、管体倾角θ9,56、管体倾角θ

10

,57、管体倾角θ

11

,58、管 体倾角θ

12

,59、管体倾角θ

13

,60、整管的受力控制方程,61、整根管道的 倾角,62、整根管道的轴向受力,63、整根管道单位长度管道铅垂方向的受 力,64、整根管道线型曲率,65、管道铠装钢丝的受力方程,66、铠装钢丝 矩形截面1号角点应力极值,67、铠装钢丝矩形截面2号角点应力极值,68、 铠装钢丝矩形截面3号角点应力极值,69、铠装钢丝矩形截面4号角点应力 极值,70、铠装钢丝的应力极值大小和位置。

具体实施方式

[0098]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特 征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

[0099]

实施案例:尾输卸载海洋柔性管道受力行为的监测应用

[0100]

如图1所示为系统部件部署示意图。图中示出了监测模块的部署位置, 所述监测模块,用于采集船体和管道的信号源信息,所述监测模块包括两船 浮体、管道接头、管体的仪表器件;

[0101]

所述两船浮体仪表器件包括安装于船体i的惯性导航系统(imu)、安 装于船体i的gps导航系统、安装于船体ii的惯性导航系统(imu)、安装 于船体ii的gps导航系统;

[0102]

所述管道接头仪表器件包括安装于管道接头i的拉力传感器、安装于管 道接头i的倾角传感器、安装于管道接头ii的拉力传感器、安装于管道接头 ii的倾角传感器;

[0103]

所述管体仪表器件包括安装于管道i段的倾角传感器a、倾角传感器b、 倾角传感器c,安装于管道ii段的倾角传感器d、倾角传感器e、倾角传感 器f,安装于管道iii段的倾角传感器g、倾角传感器h、倾角传感器i,安 装于管道iv段的倾角传感器j、倾角传感器k、倾角传感器l和倾角传感器 m;

[0104]

基于安装于船体i的惯性导航系统(imu)、安装于船体i的gps导航 系统、安装于船体ii的惯性导航系统(imu)、安装于船体ii的gps导航 系统得到管道接头i与海面的距离hf、管道接头ii与海面的距离h

l

和两船体 之间的相对距离s;

[0105]

所述管道接头仪表器件,通过安装于管道接头i的拉力传感器、安装于 管道接头i的倾角传感器、安装于管道接头ii的拉力传感器、安装于管道接 头ii的倾角传感器得到管道接头的拉力传感器和倾角传感器得到管道接头i 的倾角θa和管道接头ii的倾角θf,管道接头i的轴向拉力tf和管道接头ii 的轴向拉力t

l

;

[0106]

所述管体的仪表器件,通过安装于管道i段的倾角传感器a、倾角传感 器b、倾角传感器c,安装于管道ii段的倾角传感器d、倾角传感器e、倾 角传感器f,安装于管道iii段的倾角传感器g、倾角传感器h、倾角传感器 i,安装于管道iv段的倾角传感器j、倾角传感器k、倾角传感器l和倾角 传感器m得到管道i段测点处管体的倾角θ1,θ2,θ3,管道ii段测点处管体的 倾角θ4,θ5,θ6,管道iii段测点处管体的倾角θ7,θ8,θ9,管道iv段测点处管体的 倾角θ

10

,θ

11

,θ

12

,θ

13

。

[0107]

基于传输模块,利用声传输和/或无线传输方法将上述监测到的船体和管 道的信号源信息传输至船体i和船体ii的工控机的控制处理模块,并通过显 示模块进行显示。

[0108]

基于数据处理模块,用异常数据删除、数据选取方式将采集到的船体和 管道的信号源信息进行初步处理。通过设计各传感器的最大阈值,将传感器 采集到的超过最大阈值的数据进行删除,并将各传感器采集到的船体和管道 的信号源信息按照时间顺序进行一一整理排列,以构成任意时刻一组完整的 监测数据。

[0109]

基于数据计算模块,将处理完的初始时刻的船体和管道的信号源信息数 据组代入整管的受力控制方程中进行计算,获得整根管道的倾角、管道垂向 受力、轴向受力和线型曲率,其中整管的受力控制方程计算公式如下:

[0110][0111][0112]

a=tanθ(0)=tanα0[0113]

其中,l为所考虑的管道长度,ρ为x=1端的曲率半径,

ɑ

为x=0处的正 切值,ε、q、α、β和ω为无量纲量。

[0114]

根据几何关系,可给出如下控制方程:

[0115][0116][0117][0118][0119][0120]

[0121][0122][0123]

其中,h为该段管道所受的水平力,ei为抗弯刚度,w为单位长度管道 铅垂方向的受力,l1为管道i段和管道ii段长度之和,l2为管道iii段和管 道iv段长度之和,l为管道总长,s1,s2,s3,s4分别为管道i段、管道ii段、 管道iii段和管道iv段在水平方向的投影长度,点a(xa,ya,za)和f(xf,yf,zf)分 别为管道与船体i和船体ii的连接点,(x

ga

,y

ga

,z

ga

)和(x

gf

,y

gf

,z

gf

)分别为船体i 和船体ii的重心坐标,αa,βa,γa和αf,βf,γf分别为船体i和船体ii的横倾、纵 倾和艏摇角度,xa,ya,za和xf,yf,zf分别为船体i和船体ii的横荡、纵荡和垂荡 值。

[0124]

基于数据计算模块,将获得初始时刻的整根管道的倾角、管道垂向受力、 轴向受力和线型曲率代入管道铠装钢丝的受力方程,可得到柔性管道铠装钢 丝的最大应力数值和位置,管道铠装钢丝的受力方程计算公式如下:在螺旋 钢丝上构建正交标架(n,b,t),矩形钢丝截面建立局部直角坐标系(x2,x3),其中 x2为矩形长轴,x3为矩形短轴。在管道受弯时,通过求解矩形截面各方向的 曲率变化,可以得到矩形截面钢丝任意点的受力状态:

[0125][0126]

其中,σ

b_n

为矩形截面主曲率方向应力,σ

b_b

为矩形截面副曲率方向应力, σ

b_τ

为矩形截面扭率方向应力,φ为钢丝缠绕角度,b为钢丝宽度,β0为截面 扭转系数,ew为螺旋钢丝的弹性模量,δkn,δkb和δτ为螺旋钢丝矩形截面各 方向曲率的变化量,表达式如下:

[0127][0128][0129]

式中,gj为截面扭转刚度,e

win

和ewib分别为矩形截面关于x3和x2轴 的弯曲刚度。

[0130]

当钢丝受到大小为fw的轴向拉力时,可将矩形截面钢丝任意点的受力状 态表示为:

[0131][0132]

其中l为钢丝长度。

[0133]

在钢丝受到拉伸和弯曲过程中,矩形截面角点处受到较高的局部应力而 先发生失效,因此角点处的应力状态需要被关注,其正应力可表示为:

[0134]

σy=σ

b_n

σ

b_b

σ

t_t

σ

t_b

[0135]

其中y为铠装钢丝矩形截面四个角对应的角点号,(y=1,2,3,4)。

[0136]

基于数据计算模块,所述整管的受力控制方程中管道单位长度管道铅垂 方向的受力w,可采用mexican小波拟合单位长度管道铅垂方向的受力w与 管道长度的关系式,以提高尾输卸载过程中低温柔性管道整根管道的倾角、 管道垂向受力、轴向受力和线型曲率

的监测精度,精度能够达到10%以内。 w的拟合函数如下:

[0137][0138][0139][0140][0141]

其中,p

1-p9分别为方程的变量。可表示为不同管道段的长度l

oc

,l

ob

,l

oa3

, l

oa2

,l

oa1

,l

od

,l

oe

,l

of3

,l

of2

,l

of1

和不同管道段单位长度铅垂方向的受力w1,w2, w3,w4,w5,w6的隐式函数。

[0142]

基于数据计算模块计算获得初始时刻柔性管道铠装钢丝的最大应力数值 和位置max(σy(t0),l(t0));

[0143]

基于数据处理模块,将max(σy(t0))与管道铠装钢丝的最大许用应力[σy]进 行对比,判断最大应力数值是否超出预警阈值,判断管道安全状态。

[0144]

基于数据处理模块,计算t1时刻柔性管道铠装钢丝的最大应力数值和位 置max(σy(t1),l(t1)),并更新修正管道的最大应力数值。将max(σy(t1))与管道铠 装钢丝的最大许用应力[σy]进行对比,判断最大应力数值是否超出预警阈值, 判断管道安全状态。

[0145]

基于数据处理模块,按照上述步骤依次更新修正最新时刻tn管道的最大 应力数值max(σy(tn),l(tn)),并更新修正管道的最大应力数值。将max(σy(tn)) 与管道铠装钢丝的最大许用应力[σy]进行对比,判断最大应力数值是否超出预 警阈值,判断管道安全状态。

[0146]

基于预警模块,将任意时刻柔性管道铠装钢丝的最大应力数值和位置 max(σy(tn),l(tn))传输至预警模块,若结果超出预警阈值,则船体i和船体ii 的工控机显示模块将开始闪烁,显示当前状态为危险状态,并播放预录的语 音音频信号,实现预警作用,此时操作人员应当停止外输作业,并通过调节 两船间的距离确保低温柔性管道的安全。

[0147]

基于预警模块,当max(σy(tn))≤[σy]时,认为管道处于安全状态,则将解 除预警,显示模块将停止闪烁,显示当前状态为安全状态,预录的语音音频 信号将停止播放。

[0148]

以上所述,仅为本发明优选的具体实施方式,但本发明的保护范围不局 限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据 本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的 保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。