1.本发明涉及地下工程岩石试验技术领域,尤其涉及一种多功能机械破岩综合试验平台及机械破岩试验方法。

背景技术:

2.当前,人类正在积极开发利用地下空间和地下资源,破岩是相应工程建设和资源开采过程中必不可少的开挖工作。

3.机械破岩方法因其效率高,可操作性强等优点备受青睐,例如采用全断面隧道掘进机(tunnel boring machine,tbm)开挖岩石隧道,采用机械钻孔探测和开采资源。如何安全高效破岩一直是岩石力学与工程研究领域的热点问题,而破岩试验是研究破岩机理的有效手段。

4.实际上,机械破岩过程是岩石和机器相互作用的过程,两个相互作用对象的属性(如岩石的物理力学性质和tbm滚刀的材料性质)及相互作用响应(如形成的岩渣和机械的操作参数)是破岩的研究重点。通过文献检索分析发现,tbm滚刀破岩室内试验常采用三种试验方法:贯入试验 (参考文献:assessment of brittleness using rock strength and density withpunch penetration test),线性切割试验(参考文献:基于线性切割试验碴片分析的滚刀破岩效率研究)和滚刀回转试验(专利号cn200810143551.8);钻孔破岩室内试验常采用钻进试验(专利号cn202010858009.1)。

5.目前国内外对机械破岩的试验装置开展了大量研究,然而现有的试验装置均存在较大的局限性。yagiz研制的贯入试验装置(参考文献:thepunch penetration test for estimating machine performance)和北京工业大学研制的线性切割试验装置(专利号cn201310086458.9)虽然能初步估算滚刀的法向受力,但都无法真实模拟tbm刀盘在岩体中掘进的过程;中南大学研制的多滚刀回转切削试验台(专利号cn200810143551.8)虽然更为接近tbm掘进滚刀破岩的真实场景,但并未考虑刀盘整体的协同作用;现有的钻进试验装置(专利号cn202010858009.1、cn202210286256.8、 cn201310741226.2)都是以实现钻进为目的,未考虑钻头与岩石的相互作用而突出钻头的设计。

6.此外,上述现有的试验装置不能实现贯入试验、线性切割试验、滚刀回转试验、钻进试验和tbm掘进缩尺试验等多功能的破岩试验,往往只能实现单一功能的破岩试验,而批量化生产单一功能的试验装置成本高且用途非常受限。

技术实现要素:

7.鉴于上述问题,本发明提供了一种多功能机械破岩综合试验平台及机械破岩试验方法。

8.本发明一方面提供一种多功能机械破岩综合试验平台,包括试验主结构、机电转动系统、液压推进系统、岩石试件安装台、监测系统、主控制系统和基座,其中:试验主结构包括相互连接的可更换加载头和传动轴,可更换加载头用于与待测的岩石试件直接作用,

形式根据试验目的来更换,传动轴具有预设的刚度;机电转动系统包括伺服电机、减速机和伺服电机控制器,伺服电机用于提供破岩试验所需的转动扭矩,并通过伺服实现速度控制;减速机用于匹配转速和传递转动扭矩,与伺服电机连体使用,且滑动设置于基座上;伺服电机控制器与伺服电机连接,控制机电转动系统的工作状态;液压推进系统包括伺服液压站、液压推进油缸和电液伺服控制器,伺服液压站与液压推进油缸通过油管连接,实现油缸的伸缩;液压推进油缸与机电转动系统所在基座连接,实现机电转动系统的前进或后退;电液伺服控制器与伺服液压站连接,控制液压推进系统的工作状态;岩石试件安装台包括安装台架、可拆卸块和围压加载装置,安装台架用于固定待测试件,且设置有开口面,可拆卸块放置于开口面上,安装台架和可拆卸块表面均开设有螺栓固定孔,螺栓穿过螺栓固定孔固定待测试件,用以模拟无围压的破岩试验;围压加载装置包括围压加载板、千斤顶、油管和围压控制站,用于模拟待测试件不同围压等级的工况,围压加载板放置于待测试件周围,千斤顶放置于安装台架、可拆卸块和待测试件之间,通过施加压力实现围压的加载;监测系统包括多个测量单元,用于测量试验过程中的不同参数,每个测量单元与监测系统连接,监测系统再与主控制系统连接,以实时记录试验过程中的各项参数,并实时显示各项参数,实现人机界面互动;主控制系统分别连接伺服电机控制器、电液伺服控制器和监测系统,用于实时调控、显示和记录破岩试验过程;基座固定设置,用以固定机电转动系统和液压推进系统,且具有水平放置和竖直放置两种形式。

9.进一步地,可更换加载头具体包括以下形式:用于贯入试验的圆锥形压头、圆柱形压头、第一tbm缩尺滚刀;用于线性切割试验的第二tbm 缩尺滚刀;用于滚刀回转试验的第三tbm缩尺滚刀;用于钻进试验的实心钻头、取芯钻头;用于tbm掘进试验的缩尺刀盘。

10.进一步地,可更换加载头上设置螺纹固定端;在可更换加载头采用第一tbm缩尺滚刀、第二tbm缩尺滚刀或第三tbm缩尺滚刀时,可更换加载头上还设置有滚刀固定架。

11.进一步地,在可更换加载头进行贯入试验、线性切割试验或滚刀回转试验时,基座采用水平放置或竖直放置中的任意一种形式;在可更换加载头进行钻进试验或tbm掘进试验时,基座采用水平放置形式。

12.进一步地,伺服电机控制器、电液伺服控制器和主控制系统分别设置有交互界面,用于实现人机界面互动。

13.进一步地,待测试件采用加工而成的原岩试件,或者采用水泥砂浆、石膏。

14.进一步地,伺服电机和减速机放置于伺服电机底板上,伺服电机远离传动轴的一端面固定有承压板,伺服电机底板与承压板形成整体的传动基座,传动基座滑动设置于滑轨上,滑轨末端设置休止块;液压推进油缸与承压板连接。

15.进一步地,测量单元包括位移测量单元、压力测量单元和转速扭矩测量单元,其中:压力测量单元安装于液压推进油缸与承压板连接处;转速扭矩测量单元安装于传动轴末端与伺服电机连接处;位移测量单元安装于液压推进油缸正下方的基座上。

16.进一步地,压力测量单元的测量精度最高为0.1n;转速扭矩测量单元的转速测量精度最高为0.1r/min,扭矩测量精度最高为0.1n

·

m;位移测量单元的测量精度最高为0.1mm。

17.进一步地,传动轴采用圆柱形设计,其一端与可更换加载头螺纹连接,另一端与转速扭矩测量单元螺纹连接。

18.进一步地,滑轨一端连接休止块,另一端连接至位移测量单元。

19.本发明另一方面提供一种应用上述多功能机械破岩综合试验平台的机械破岩试验方法,包括以下步骤:在操作s1,安装待测试件;在操作 s2,根据试验目的,固定待测试件;在操作s3,根据试验目的对应的试验类型,安装可更换加载头;在操作s4,检查多功能机械破岩综合试验平台各组成之间的连接情况;在操作s5,进行试验调试工作;在操作s6,进行破岩试验;在操作s7,关闭多功能机械破岩综合试验平台,完成试验。

20.进一步地,操作s1具体包括:将待测试件安装于安装台架上,根据模拟工况判断是否对待测试件增加围压,如果是,将千斤顶放置于安装台架、可拆卸块和待测试件之间,通过给千斤顶施加压力实现围压的加载;否则,采用螺栓穿过螺栓固定孔固定待测试件。

21.进一步地,操作s2具体包括:确定加载方向,在进行贯入试验、线性切割试验或滚刀回转试验时,将基座与水平面成0

°

或90

°

固定;在进行钻进试验或tbm掘进试验时,将基座与水平面成0

°

固定。

22.进一步地,操作s3具体包括:在进行贯入试验时,可更换加载头采用圆锥形压头、圆柱形压头或第一tbm缩尺滚刀;在进行线性切割试验时,可更换加载头采用第二tbm缩尺滚刀;在进行滚刀回转试验时,可更换加载头采用第三tbm缩尺滚刀;在进行钻进试验时,可更换加载头采用实心钻头或取芯钻头;在进行tbm掘进试验时,可更换加载头采用缩尺刀盘。

23.进一步地,操作s4具体包括:确保伺服液压站与液压推进油缸通过油管连接;确保伺服电机控制器、电液伺服控制器和监测系统分别与主控制系统连接。

24.进一步地,操作s5具体包括:启动主控制系统,在进行贯入试验或线性切割试验时,启动液压推进系统,升降可更换加载头并确保未到达待测试件表面,检查轴向加载情况;在进行滚刀回转试验、钻进试验或tbm 掘进试验时,先启动机电转动系统,待转速达到设定值后,启动液压推进系统。

25.进一步地,操作s6具体包括:通过主控制系统完成整个破岩试验过程,调控试验的推进速度、转速,交互界面实时显示由监测系统记录的推力、扭矩、转速、贯入位移的试验数据;根据预设试验判决条件,确定达到试验终点后,自动停止破岩试验,开始反向远离待测试件,完成试验并为下一次破岩试验做准备;其中,预设试验判决条件包括待测试件破坏,或者达到设定的推进位移。

26.进一步地,操作s7具体包括:先关闭机电转动系统,再关闭液压推进系统,最后关闭主控制系统。

27.与现有技术相比,本发明提供的多功能机械破岩综合试验平台及机械破岩试验方法,至少具有以下有益效果:

28.该多功能机械破岩综合试验平台既能较为真实地模拟tbm在岩石地层中掘进,又能综合实现多种机械破岩的室内试验,包括贯入试验、线性切割试验、滚刀回转试验、钻进试验和tbm掘进缩尺试验。

附图说明

29.为更清楚地说明本发明实施例的技术方案,下面提供本发明的附图。显而易见地,下面附图仅仅是本发明的一些实施方式,对于本领域技术人员而言,在不付出创造性劳动

的情况下,还可以根据这些附图获得其它形式的附图。

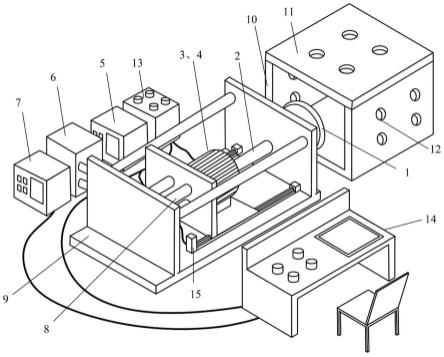

30.图1示意性示出了根据本发明实施例的多功能机械破岩综合试验平台的整体组成结构图;

31.图2示意性示出了根据本发明实施例的多功能机械破岩综合试验平台的水平放置正视图;

32.图3示意性示出了根据本发明实施例的多功能机械破岩综合试验平台的竖直放置正视图;

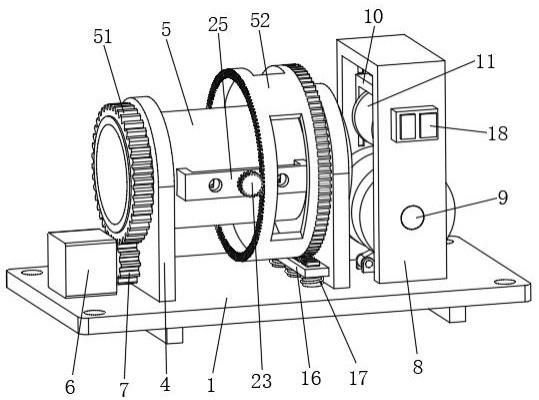

33.图4示意性示出了根据本发明实施例的试验主结构与机电转动系统的连接图;

34.图5(a)、图5(b)和图5(c)示意性示出了根据本发明实施例的贯入试验所用的可更换加载头的结构图,其中,图5(a)为圆锥形压头,图5(b)为圆柱形压头,图5(c)为第一tbm缩尺滚刀;

35.图6示意性示出了根据本发明实施例的线性切割试验所用的可更换加载头的结构图;

36.图7示意性示出了根据本发明实施例的滚刀回转试验所用的可更换加载头的结构图;

37.图8(a)和图8(b)示意性示出了根据本发明实施例的钻进试验所用的可更换加载头的结构图,其中,图8(a)为实心钻头,图8(b)为取芯钻头;

38.图9(a)和图9(b)示意性示出了根据本发明实施例的tbm掘进缩尺试验所用的缩尺刀盘的结构图,其中,图9(a)为缩尺刀盘正视图,图9(b)为缩尺刀盘立体图;

39.图10(a)和图10(b)示意性示出了根据本发明实施例的不加围压时待测试件的安装结构图,其中,图10(a)为立体图,图10(b)为正视图;

40.图11示意性示出了根据本发明实施例的加围压时待测试件的安装结构图;

41.图12示意性示出了根据本发明实施例的机械破岩试验方法的流程图。

42.【附图标记说明】

43.1-可更换加载头;2-传动轴;3-伺服电机;4-减速机;5-伺服电机控制器;6-液压站;7-液压推进油缸;8-电液伺服控制器;9-基座;10-安装台架;11-可拆卸块;12-螺栓固定孔;13-监测系统;14-主控制系统;15-位移测量单元;16-压力测量单元;17-承压板;18-转速扭矩测量单元;19

‑ꢀ

伺服电机底板;20-滑轨;21-休止块;22-圆锥形加载头;23-圆柱形加载头; 24-滚刀固定架;25-螺纹固定端;26-第一tbm缩尺滚刀;27-第二tbm 缩尺滚刀;28-第三tbm缩尺滚刀;29-实心钻头;30-取芯钻头;31-缩尺刀盘;32-待测试件;33-螺栓;34-翻转方向;35-围压加载板;36-千斤顶; 37-油管;38-围压控制站。

具体实施方式

44.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本发明。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在

或添加一个或多个其他特征、步骤、操作或部件。

46.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

47.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

48.附图中示出了一些方框图和/或流程图。应理解,方框图和/或流程图中的一些方框或其组合可以由计算机程序指令来实现。这些计算机程序指令可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处理器,从而这些指令在由该处理器执行时可以创建用于实现这些方框图和/ 或流程图中所说明的功能/操作的装置。

49.如图1-图3所示,本发明实施例提供了一种多功能机械破岩综合试验平台,包括试验主结构、机电转动系统、液压推进系统、岩石试件安装台、监测系统13、主控制系统和基座9。该多功能机械破岩综合试验平台可实现水平(0

°

)加载和竖直(90

°

)加载两种方式。

50.其中,试验主结构包括相互连接的可更换加载头1和传动轴2,可更换加载头1用于与待测的岩石试件直接作用,形式根据试验目的来更换,传动轴2具有预设的刚度。具体地,可更换加载头1为试验平台与岩石试件直接作用的机械部件,其形式可根据试验目的更换。传动轴2与可更换加载头1连接,传动轴2应具备足够的刚度,在承受轴向推力和转动扭矩时不能发生变形。

51.示例性地,可更换加载头1具体包括以下形式:

52.如图5(a)、图5(b)和图5(c)所示,用于贯入试验的圆锥形压头22、圆柱形压头23、第一tbm缩尺滚刀26;

53.如图6所示,用于线性切割试验的第二tbm缩尺滚刀27;

54.如图7所示,用于滚刀回转试验的第三tbm缩尺滚刀28;

55.如图8(a)和图8(b)所示,用于钻进试验的实心钻头29、取芯钻头30;以及

56.如图9(a)和图9(b)所示,用于tbm掘进试验的缩尺刀盘31。

57.进一步地,可更换加载头1上设置螺纹固定端25。在可更换加载头1 采用第一tbm缩尺滚刀26、第二tbm缩尺滚刀27或第三tbm缩尺滚刀28时,可更换加载头1上还设置有滚刀固定架24。需要说明的是,第一tbm缩尺滚刀26、第二tbm缩尺滚刀27和第三tbm缩尺滚刀28 之间的区别仅仅存在试验目的的不同,在结构形式方面三者都保持相同。

58.机电转动系统包括伺服电机3、减速机4和伺服电机控制器5,伺服电机3用于提供破岩试验所需的转动扭矩,并通过伺服实现速度控制。减速机4与伺服电机3连体使用,用于匹配转速和传递转动扭矩,通过降低转速提高转动扭矩。并且,伺服电机3和减速机4连体滑动设置于基座9 上。伺服电机控制器5与伺服电机4连接,控制机电转动系统的工作状态。

59.具体而言,请继续参阅图2,在本发明实施例中,伺服电机3和减速机4放置于伺服电机底板19上,伺服电机3远离传动轴2的一端面固定有承压板17,伺服电机底板19与承压板17形成整体的传动基座,传动基座滑动设置于滑轨20上,滑轨20末端设置休止块21。液压

推进油缸8 与承压板17连接。伺服电机控制器5分别与伺服电机4、主控制系统14 连接,实现人机界面互动,控制机电转动系统的工作状态。

60.在本发明实施例中,滑轨20一端连接休止块21,另一端连接至位移测量单元15。

61.请继续参阅图4,机电转动系统中的传动轴2采用圆柱形设计,其一端与可更换加载头1螺纹连接,另一端与监测系统13中的转速扭矩测量单元18螺纹连接。

62.液压推进系统包括伺服液压站6、液压推进油缸8和电液伺服控制器 7,伺服液压站6与液压推进油缸8通过油管连接,实现油缸的伸缩。液压推进油缸8与机电转动系统所在基座连接,实现机电转动系统的前进或后退。电液伺服控制器7与伺服液压站6、主控制系统14连接,实现人机界面互动,控制液压推进系统的工作状态。

63.如图10(a)和图10(b)所示,岩石试件安装台包括安装台架10、可拆卸块11和围压加载装置,安装台架10用于固定待测试件32,且设置有开口面,可拆卸块11放置于开口面上,安装台架10和可拆卸块11表面均开设有螺栓固定孔12,螺栓33穿过螺栓固定孔12固定待测试件32,用以模拟无围压的破岩试验。

64.在本发明实施例中,待测试件32采用加工而成的原岩试件,或者采用类岩石材料,例如水泥砂浆、石膏。

65.如图11所示,围压加载装置包括围压加载板35、千斤顶36、油管37 和围压控制站38,用于模拟待测试件32不同围压等级的工况,围压加载板35放置于待测试件32周围,千斤顶36放置于安装台架10、可拆卸块 11和待测试件32之间,通过施加压力实现围压的加载。

66.监测系统13包括多个测量单元,用于测量试验过程中的不同参数,每个测量单元与监测系统13连接,监测系统13再与主控制系统连接,以实时且同步记录试验过程中的各项参数,其记录频率一致,并可通过主控制系统14实时显示各项参数,实现人机界面互动。

67.具体而言,测量单元包括位移测量单元15、压力测量单元16和转速扭矩测量单元18,其中:压力测量单元16安装于液压推进油缸8与承压板17连接处;转速扭矩测量单元18安装于传动轴2末端与伺服电机3连接处;位移测量单元15安装于液压推进油缸8正下方的基座9上。

68.进一步地,压力测量单元16的测量精度最高为0.1n;转速扭矩测量单元18的转速测量精度最高为0.1r/min,扭矩测量精度最高为0.1n

·

m;位移测量单元15的测量精度最高为0.1mm。

69.主控制系统分别连接伺服电机控制器5、电液伺服控制器7和监测系统13,用于实时调控、显示和记录破岩试验过程。也即,主控制系统14 为集成的操作控制台,是试验平台的总开关。

70.在本发明实施例中,伺服电机控制器5、电液伺服控制器7和主控制系统分别设置有交互界面,用于实现人机界面互动。

71.基座9固定设置,用以固定机电转动系统和液压推进系统,且具有水平(0

°

)放置和竖直(90

°

)放置两种形式。具体而言,基座9为试验平台的固定结构,用以固定传动轴2、伺服电机3、减速机4和液压推进油缸8,抵消试验过程中因推进和旋转产生的反作用力。

72.在本发明实施例中,在可更换加载头1进行贯入试验、线性切割试验或滚刀回转试验时,基座9采用水平放置或竖直放置中的任意一种形式;在可更换加载头1进行钻进试验或tbm掘进试验时,基座9采用水平放置形式。

tbm在岩石地层中掘进,又能综合实现多种机械破岩的室内试验,包括贯入试验、线性切割试验、滚刀回转试验、钻进试验和tbm掘进缩尺试验。

92.此外,除非特别描述或必须依序发生的步骤,上述步骤的顺序并无限制于以上所列,且可根据所需设计而变化或重新安排。并且上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。

93.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。贯穿附图,相同的元素由相同或相近的附图标记来表示。可能导致本发明的理解造成混淆时,将省略常规结构或构造。并且图中各部件的形状、尺寸、位置关系不反映真实大小、比例和实际位置关系。

94.类似地,为了精简本发明并帮助理解各个公开方面中的一个或多个,在上面对本发明示例性实施例的描述中,本发明的各个特征有时被一起分到单个实施例、图或者对其描述中。参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或者多个实施例或示例中以合适的方式结合。

95.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。此外,位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。除非另有说明,否则表述“大约”、“约”、“基本上”和“左右”表示在10%以内,优选地,在5%以内。

96.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。