1.本发明涉及产新能源汽车的生产设备,具体涉及新能源汽车零件裁切设备的输送系统。

背景技术:

2.新能源汽车的零件,例如,新能源汽车的密封条、密封片,新能源电池的壳体,其生产过程包括对原材料的裁切。按现有技术,裁切设备包括裁切工作台、设置在裁切工作台上方的裁切装置,裁切装置包括装置机架、设置在装置机架上的裁切刀和压块,裁切装置下降,压块首先压住原材料,之后,裁切刀下降,对原材料裁切。

3.压块与装置机架设有导向机构,例如配合设计的导向柱和导向筒,或者,配合设计的导向块和导轨,在导向机构的导向下,压块作直线升降运动,压迫在原材料上。因为需要让位于裁切刀对原材料进行裁切,因此,压块只能按压原材料局部,不能对原材料全面按压,如此,在压块按压原材料后,原材料未被按压的部分可能发生局部变形,尤其是硬度较差的原材料,未被按压的部分可能局部凸起,不利于后续裁切的准确、稳定,例如,裁切面倾斜度不准确,达不到合格标准,或者,裁切位置不准确。

技术实现要素:

4.本发明所解决的技术问题:如何在原材料被按压平整的情况下得到裁切。

5.为解决上述技术问题,本发明提供如下技术方案:一种基于视觉检测的新能源电池壳体材料输送系统,包括工作平台、能够沿工作平台平移的输送装置,输送装置包括输送主体、与输送主体连接的线性驱动单元,输送主体呈u形,输送主体相对的两侧壁上设有竖立导向槽,竖立导向槽的底部设有横向导向槽,输送主体内配合有一对压板,压板设有与竖立导向槽配合的导块,导块能够沿横向导向槽位移。

6.工作平台的上方设有裁切装置,裁切装置包括上下设置的第一机架和第二机架,裁切刀安装在第一机架上,第二机架上设有裁切刀让位孔,第一机架和第二机架之间设有复位弹簧,第二机架的下方设有压簧,压簧的底部设有滚轮。

7.工人将原材料放置在工作平台上,线性驱动单元驱动输送主体,u形的输送主体包围原材料,输送主体的一内侧壁推动原材料沿工作平台位移,原材料来到裁切装置的正下方。作为一种选择,在输送主体将原材料输送至裁切装置正下方后,线性驱动单元驱动输送主体后退一定的距离,该距离是为了避免后续被裁切的原材料与输送主体的内侧壁相抵。之后,在液压缸的驱动下,第一机架和第二机架下降,滚轮压在一对压板上,驱动一对压板沿竖立导向槽下降,压板压迫在原材料上。第一机架继续下降,压簧收缩,复位弹簧收缩,裁切刀随第一机架下降,伸入一对压板之间,使一对压板分离,再将原材料裁切。一对分离的压板沿横向导向槽横向位移,横向导向槽对压板的横向位移进行导向。

8.本发明的一对压板能够与原材料全面接触,避免现有技术中的压块与原材料局部接触而导致原材料局部变形。在裁切刀对原材料进行裁切时,由于一对压板分离,因此,在

压板与原材料之间摩擦力的作用下,原材料具有由中央向两侧拉伸的趋势,该趋势能够使原材料平整,避免裁切处局部变形。

附图说明

9.下面结合附图对本发明做进一步的说明:

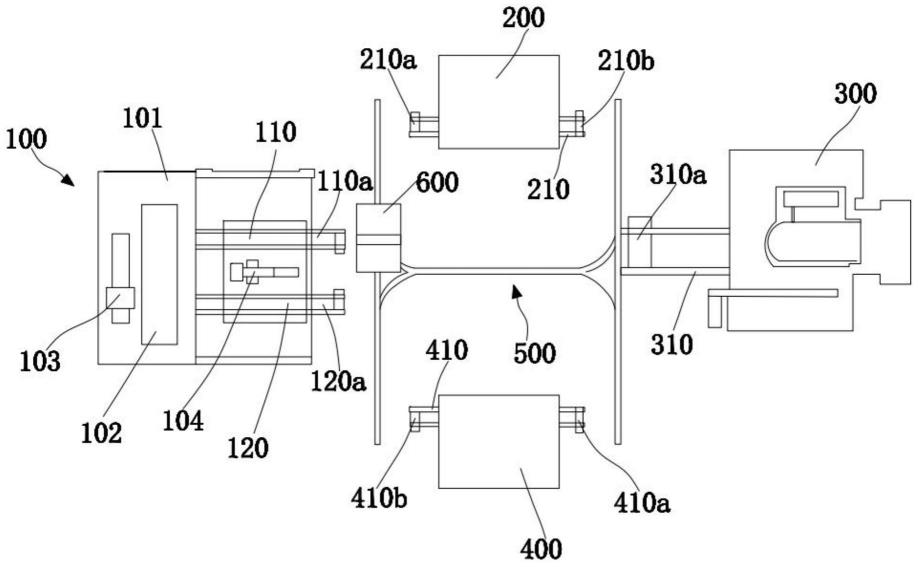

10.图1为一种基于视觉检测的新能源电池壳体材料输送系统的示意图;

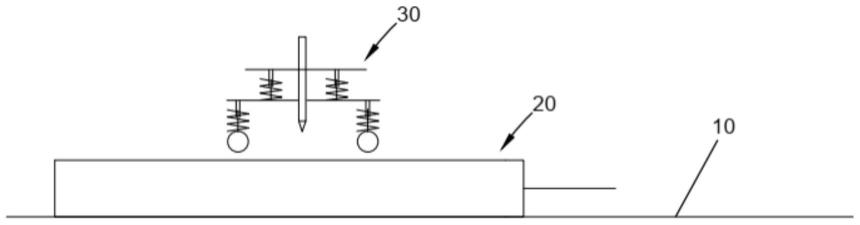

11.图2为输送装置20和裁切装置30的组合结构示意图;其中,输送装置20的输送主体21向左推动原材料40,使其位于裁切装置30的下方;

12.图3为输送装置20的俯视图;

13.图4为图2中输送装置20向右后退一定距离的示意图;

14.图5为图4中裁切装置30下降,滚轮36与压板23接触的示意图;

15.图6为图5中裁切装置30继续下降,压板23压迫原材料40的示意图;

16.图7为图6中裁切装置30继续下降,裁切刀33将一对压板23分开并对原材料40进行裁切的示意图。

17.图中符号说明:

18.10、工作平台;

19.20、输送装置;21、输送主体;211、推料侧壁;22、导向侧壁;220、竖立导向槽;221、横向导向槽;223、弹簧柱;224、弹簧;23、压板;230、导块;231、上凸结构;24、探头;25、与输送主体连接的丝杆;

20.30、裁切装置;31、第一机架;32、第二机架;33、裁切刀;34、复位弹簧;35、压簧;36、滚轮;

21.40、原材料,具体为新能源电池壳体的原材料。

具体实施方式

22.结合图1至图3,一种基于视觉检测的新能源电池壳体材料输送系统,包括工作平台10、能够沿工作平台平移的输送装置20,输送装置包括输送主体21、与输送主体连接的线性驱动单元,输送主体呈u形,输送主体相对的两侧壁上设有竖立导向槽220,竖立导向槽的底部设有横向导向槽221,输送主体内配合有一对压板23,压板设有与竖立导向槽配合的导块230,导块能够沿横向导向槽位移。其中,设有竖立导向槽220的侧壁为导向侧壁22。

23.工作平台10的上方设有裁切装置30,裁切装置包括上下设置的第一机架31和第二机架32,裁切刀33安装在第一机架上,第二机架32上设有裁切刀让位孔,第一机架和第二机架之间设有复位弹簧34,第二机架32的下方设有压簧35,压簧的底部设有滚轮36。第一机架21与液压缸连接。

24.工人将原材料40放置在工作平台10上,线性驱动单元驱动输送主体21,如图2,u形的输送主体包围原材料40,输送主体的一内侧壁(设为推料侧壁211)推动原材料沿工作平台10位移,原材料来到裁切装置30的正下方。作为一种选择,在输送主体21将原材料输送至裁切装置正下方后,线性驱动单元驱动输送主体21后退一定的距离,如图4,该距离是为了避免后续被裁切的原材料与所述推料侧壁211相抵。之后,在液压缸的驱动下,第一机架31和第二机架32下降,滚轮36压在一对压板23上,如图5、图6,驱动一对压板沿竖立导向槽220

下降,压板23压迫在原材料40上。第一机架31继续下降,压簧35收缩,复位弹簧34收缩,裁切刀33随第一机架31下降,如图7,伸入一对压板23之间,使一对压板分离,再将原材料裁切。一对分离的压板23沿横向导向槽221横向位移,横向导向槽对压板的横向位移进行导向。

25.作为一种选择,所述线性驱动单元为丝杆机构。

26.一对压板23的拼合处呈v形,裁切刀33呈v形,下降的裁切刀插入一对压板23拼合处,将一对压板逐渐分离。裁切刀继续下降,对原材料40进行裁切。

27.作为一种改进,一对压板23的拼合处设有上凸结构231,一对压板的上凸结构的顶部呈v形。下降的裁切刀33首先伸入一对压板的上凸结构231中,将一对压板分离,之后,沿一对上凸结构231下降,再对原材料40进行裁切。如此设计,能够使一对压板充分分离后,裁切刀33再对原材料进行裁切,避免裁切刀33因分离一对压板23与裁切原材料的时间间隔过短而导致一对压板翘曲。

28.如图2,竖立导向槽220内设有弹簧柱223,弹簧柱上设有弹簧224,弹簧与导块230连接。在弹簧224的作用下,压板23被拉起,与输送主体21底部之间具有间距,该间距为输送主体21推动原材料40提供空间。在滚轮36下压所述压板23后,压板沿竖立导向槽220下降,弹簧224被拉伸。压板23沿横向导向槽221横向位移时,弹簧224被倾斜拉伸。在裁切装置30上升复位后,在弹簧224的作用下,压板23首先进行横向的复位,之后,再进行竖直向的复位。作为一种改进,横向导向槽221内可以设置用于压板23横向复位的弹簧。

29.结合图2、图3,输送主体21相对的两侧壁上设有探头24,即,导向侧壁22上设有探头24,探头位于一对压板23的拼合处。探头能够获取裁切刀33裁切原材料的图像,以及,原材料被裁切处的图像,该图像传输至主机,显示在显示屏上,工人或者主机可以根据图像判断裁切是否合格,如此,构成视觉检测。

30.以上内容仅为本发明的较佳实施方式,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。