一种串联式连续自动化enf级胶合板生产线及生产方法

技术领域

1.本发明涉及一种串联式连续自动化enf级胶合板生产线及生产方法,属人造板生产技术领域。

背景技术:

2.胶合板通过相邻层单板的纤维方向互相垂直排列,显著改善了天然木材各向异性的特性,赋予胶合板优异的物理力学性能。胶合板是世界人造板产业中最重要的人造板产品。

3.现代胶合板的生产工艺主要包括:单板旋切、干燥、涂胶、组坯、预压、热压及后期处理等工序。目前,胶合板生产方法为一次性涂胶、一次性组坯和一次性热压达到目标厚度,生产过程中使用同一种胶黏剂。

4.一次性组坯过程中,经干燥处理的单板在完成涂胶工序后,经过一段时间的堆放陈化后,根据最终产品厚度要求进行一次性组坯,该板坯由多层涂胶单板堆积组成,由于板坯结构松散,输送过程中容易产生叠芯、离缝等缺陷,为预防该缺陷产生,增设了板坯预压工序,单板陈化和板坯预压工序的累计时间通常为120分钟左右,既造成了工艺过程的停滞,导致生产效率极低,也增加了工艺难度,例如,需要胶黏剂体系具备优良的预压性能,增加了树脂合成的难度和涂胶工艺的复杂性。

5.一次性热压过程中,由于板坯厚度大、传热效率低,需要通过延长热压时间保证产品性能,如生产18mm胶合板,使用50层立式热压机时,热压时间通常在60分钟左右,热压周期长,生产效率低,同时增加了热压机压力负荷,并且,随着胶合板企业广泛使用低摩尔比脲醛树脂,也在很大程度上延长了热压周期,进一步导致胶合板生产效率显著下降。

6.此外,每次涂胶对象为2mm左右厚的各种幅面的单板,或者,经过拼接的单板,涂胶时容易发生单板破损并导致涂胶不均匀,涂胶和组坯过程大量使用手工操作,不仅质量稳定性低,而且人工成本高,同时,生产过程中使用同一种胶黏剂,无法通过不同胶黏剂组合调整改善提高产品性能。

7.综上所述,现代胶合板生产由于生产工艺的制约,难以实现连续自动化生产。从单板涂胶到板坯进入热压机大约需要120分钟,从板坯进入热压机到成品离开热压机大约需要60分钟,生产效率和产品性能仍然有待提高。

技术实现要素:

8.(一)要解决的技术问题

9.鉴于现有技术的上述缺点、不足,本发明提供一种串联式连续自动化enf 级胶合板生产线及生产方法,其至少从部分上解决了胶合板生产线效率和产品性能有待提高的技术问题。

10.(二)技术方案

11.为了达到上述目的,本发明的串联式连续自动化enf级胶合板生产线和生产方法,

使用多个相对独立的工艺单元串联,更新升级一次性涂胶、一次性组坯和一次性热压生产技术。所采用的技术方案包括:

12.通过设置一个相对独立地,包括表面砂光、涂胶、自动组坯、定厚热压、翻板与冷却、缺陷扫描与修复等工序的芯层初始化工艺单元,实现树脂部分固化,从而赋予“初始化芯层”足够的初期强度,为高效率涂胶、组坯和热压奠定了基础,第二次及以后逐次涂胶的“芯层”为前次热压所得到的半成品,具有较高的胶合强度,不需要设置陈化和预压工序,没有工艺停滞,直接进入下一轮涂胶、组坯和热压工序,大大缩短了胶合板生产周期。板坯从涂胶到进入热压机的时间从120分钟左右可以缩短至5分钟左右。

13.芯层树脂部分固化不仅可以避免后续涂胶、组坯和输送过程中的散坯问题,实现胶合板生产连续化,同时,也可以显著缩短产品定型过程中的热压周期,有利于提高生产效率。传统热压工艺中,芯层温度最低,固化速度最慢,芯层树脂部分固化可以弥补这一缺陷,实现芯表层同步固化,从而有利于提高生产效率。

14.通过设置一个或多个相对独立地、包括表面砂光、涂胶、自动组坯、定厚热压、翻板与冷却、缺陷扫描与修复等工序的增厚循环工艺单元,在初始化芯层的两侧逐次胶贴单板,逐渐接近最终产品的厚度要求。由于增厚过程中,树脂已完成部分固化,且维持较高的板面温度,同时,每次需要固化的胶层仅为表背板下面的胶层,传热路径短,大大缩短了热压时间。板坯在热压机中的停留时间从60分钟左右可以缩短至5分钟左右。

15.为了避免串联生产过程中,较高的板面温度导致的涂胶过程中胶黏剂预固化,通过在不同工艺单元选配不同类型胶黏剂来匹配本发明的生产方法,例如在芯层初始化工艺单元使用固化温度为60~80℃的胶黏剂,在增厚循环工艺单元使用固化温度为80~90℃的胶黏剂,在产品定型工艺单元使用固化温度为90~100℃的胶黏剂。同时,通过部分使用异氰酸酯类胶黏剂,可确保胶合板甲醛释放量达到国家标准enf级释放标准要求。

16.此外,为了降低半成品厚度偏差导致的涂胶不均匀、过程控制难度大等问题,本发明采用了定厚热压技术,其中单层热压机采用厚度规控制,连续平压热压机采用位置控制。

17.总之,本发明通过简化和重组工艺流程,可实现胶合板生产连续化和自动化,升级更新了胶合板生产方式并提高了胶合板生产效率。

18.(三)有益效果

19.本发明的有益效果是:

20.首先,通过每次组坯后即刻实施热压固化,每一次热压得到的产品均为下一次组坯的芯层,赋予板坯初始力学强度,确保下一次涂胶和输送过程中不产生叠芯、离缝等缺陷,使胶合板连续自动化成为可能,缩短了生产周期、提高了生产效率。板坯从涂胶到进入热压机的时间从120分钟左右可以缩短至5分钟左右。

21.其次,芯层初始化工艺单元和增厚循环工艺单元,热压时间为120~240 秒,板坯已完成部分固化,从而大大缩短了定型固化过程中的热压时间,有利于提高胶合板整线的生产效率,热压周期从60分钟左右可以缩短至5分钟左右。

22.第三,通过每次组坯后即刻实施热压固化,大大增加了板坯对胶黏剂和施胶技术的适应性,可适应各种涂胶方式和涂胶速度,且显著改善了施胶均匀性,便于胶量调节,也降低了胶黏剂黏度、单板粗糙度对胶层的影响,而且,通过在胶黏剂中添加填充剂,可以消除单板厚度不均匀对生产工艺和产品性能的影响,降低了胶合板生产过程中的胶耗。

23.第四,各工艺单元相对独立,可根据加工工艺及产品性能需求选配不同胶黏剂,增加了胶合板生产的适应性,例如通过在部分工艺单元使用异氰酸酯类胶黏剂,可以降低胶合板甲醛释放量至国家标准enf级释放标准要求。

24.第五,由于每次热压完成后均增设了翻板工序,消除了热压过程温度和压力分布不均匀、胶合板存在明显上下表面从而容易引起翘曲变形的问题。

25.第六,由于生产过程始终维持较高板面温度,增加了胶合板板坯的塑性,且板坯逐步压缩,能有效降低热压机压力负荷;逐次增厚的工艺过程,能够及时发现和修复胶合板层间缺陷,如通过涂胶过程中的有效填充可以消除胶合板中的层间缝隙等,有利于提高胶合板性能的均匀性。

附图说明

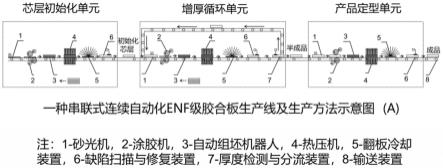

26.图1为本发明的串联式连续自动化enf级胶合板环形生产线a;

27.图2为本发明的串联式连续自动化enf级胶合板线形生产线b;

28.其中,1-砂光机,2-涂胶机,3-自动组坯机器人,4-热压机,5-翻板与冷却装置,6-缺陷扫描与修复装置,7-厚度检测装置,8-传送装置。

具体实施方式

29.为了更好的理解本发明的技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

30.实施例一18mm胶合板串联式连续自动化生产方法

31.1、表面处理。砂光处理2.2mm木质单板,单板纹理方向为顺纹方向。

32.2、涂胶。胶黏剂为聚合二苯基甲烷二异氰酸酯,双面涂胶量为100g/m2;

33.3、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,由机器人完成组坯,其中上下表面的纹理方向为横纹方向;

34.4、定厚热压。使用单层热压机,热压时间90秒,热压温度为100℃,控制胶黏剂固化程度90%,得到厚度为6.0mm半成品;

35.5、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为70℃;

36.6、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷,得到初始化的芯层。

37.7、表面处理。砂光处理6.0mm初始化的芯层。

38.8、涂胶。胶黏剂为多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂,双面涂胶量为500g/m2;

39.9、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,由机器人完成组坯,其中上下表面的纹理方向为顺纹方向;

40.10、定厚热压。使用单层热压机,热压时间120秒,热压温度为100℃,控制胶黏剂固化程度80%,得到厚度为10.0mm半成品;

41.11、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为70℃;

42.12、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷;

43.13、10.0mm半成品经传送带返回至操作7并重复7~12操作,得到厚度为14.0mm半成品

44.14、表面处理。砂光处理14.0mm半成品。

45.15、定型涂胶。胶黏剂为三聚氰胺-尿素-甲醛共缩聚树脂,双面涂胶量为300g/m2;

46.16、定型组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,自动组坯

47.17、定型热压。热压温度为120℃,热压时间300秒。

48.18、成品冷却。得到18mm最终产品。

49.其中,

50.三聚氰胺-尿素-甲醛共缩聚树脂合成。其中三聚氰胺:尿素:甲醛重量比为1:15:11。合成步骤:向反应釜中加入计量的甲醛水溶液,使用氢氧化钠水溶液调整ph至5.5,搅拌下加入尿素和三聚氰胺,控制温度为为80℃,保温反应30分钟,使用甲酸水溶液调整ph至5.0,控制温度为85℃,保温反应 60分钟后,使用氢氧化钠水溶调整ph至7.0,控制温度为60℃,反应30分钟,加入尿素并保温反应30分钟,得到所述树脂。

51.多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂合成。其中三聚氰胺:尿素:甲醛:多羟甲基化合物重量比为1:16:8:0.1。合成步骤:向反应釜中加入计量的甲醛水溶液,用乙二胺调整ph至7.5,搅拌下依次尿素和三聚氰胺,控制温度为在80℃,保温反应30分钟后,用酸性混合物调整 ph至5.0,加入计量的多羟甲基化合物,控制温度为60℃,反应30分钟,在用氢氧化钠水溶液调整ph至7.0,加入尿素并保温反应30分钟,得到所述树脂。

52.胶合板生产周期为5分钟,所得胶合板甲醛释放量为0.019mg/m3。

53.实施例二18mm胶合板串联式连续自动化生产方法

54.1、表面处理。砂光处理2.2mm薄型中密度纤维板。

55.2、涂胶。胶黏剂为聚合六亚甲基二异氰酸酯,双面涂胶量为300g/m2; 3、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,由机器人完成组坯,其中上下表面的纹理方向为横纹方向;

56.4、定厚热压。使用单层热压机,热压时间90秒,热压温度为100℃,控制胶黏剂固化程度90%,得到厚度为6.0mm半成品;

57.5、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为70℃;

58.6、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷,得到初始化的芯层。

59.7、表面处理。砂光处理6.0mm初始化的芯层。

60.8、涂胶。胶黏剂为多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂,双面涂胶量为300g/m2;

61.9、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上

下对称原则,由机器人完成组坯,其中上下表面的纹理方向为顺纹方向;

62.10、定厚热压。使用单层热压机,热压时间90秒,热压温度为120℃,控制胶黏剂固化程度60%,得到厚度为10.0mm半成品;

63.11、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为70℃;

64.12、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷;

65.13、表面处理。砂光处理10.0mm半成品。

66.14、涂胶。胶黏剂为多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂,涂胶量为300g/m2;

67.15、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,由机器人完成组坯,其中上下表面的纹理方向为顺纹方向;

68.16、定厚热压。使用单层热压机,热压时间180秒,热压温度为100℃,控制胶黏剂固化程度80%,得到厚度为14.0mm半成品;

69.17、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为50℃;

70.18、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷;

71.19、表面处理。砂光处理14.0mm半成品。

72.20、定型涂胶。胶黏剂为三聚氰胺-尿素-甲醛共缩聚树脂,双面涂胶量为300g/m2;

73.21、定型组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,自动组坯。

74.22、定型热压。热压温度为180℃,热压时间180秒。

75.23、成品冷却。得到18mm最终产品。

76.其中,

77.三聚氰胺-尿素-甲醛共缩聚树脂合成,其中三聚氰胺:尿素:甲醛重量比为1:16:15。合成步骤:向反应釜中加入计量的甲醛水溶液,使用氢氧化钠水溶液调整ph至6.5,搅拌下加入尿素和三聚氰胺,控制温度为90℃,保温反应30分钟,使用甲酸水溶液调整ph至5.5,控制温度为85℃,保温反应60 分钟后,使用氢氧化钠水溶调整ph至8.5,控制温度80℃,反应60分钟,加入尿素并保温反应30分钟,得到所述树脂。

78.多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂合成,其中三聚氰胺:尿素:甲醛:多羟甲基化合物重量比为1:18:10:0.5。合成步骤:向反应釜中加入计量的甲醛水溶液,用乙二胺调整ph至9.5,搅拌下依次尿素和三聚氰胺,控制温度为95℃,保温反应30分钟后,用酸性混合物调整ph 至6.5,加入计量的多羟甲基化合物,控制温度在为80℃,反应60分钟,在用氢氧化钠水溶液调整ph至8.0,加入尿素并保温反应30分钟,得到所述树脂。

79.胶合板生产周期为3分钟,所得胶合板甲醛释放量为0.016mg/m3。

80.实施例三18mm胶合板串联式连续自动化生产方法

81.1、表面处理。砂光处理6.5mm市售薄型塑料薄板。

82.2、涂胶。胶黏剂为聚合二苯基甲烷二异氰酸酯,双面涂胶量为100g/m2; 3、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,由机

器人完成组坯,其中上下表面的纹理方向为横纹方向;

83.4、定厚热压。使用单层热压机,热压时间120秒,热压温度为90℃,控制胶黏剂固化程度80%,得到厚度为10.0mm半成品;

84.5、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为60℃;

85.6、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷,得到初始化的芯层。

86.7、表面处理。砂光处理10.0mm初始化的芯层。

87.8、涂胶。胶黏剂为多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂,双面涂胶量为350g/m2;

88.9、组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,由机器人完成组坯,其中上下表面的纹理方向为顺纹方向;

89.10、定厚热压。使用单层热压机,热压时间150秒,热压温度为90℃,控制胶黏剂固化程度70%,得到厚度为14.0mm半成品;

90.11、翻板与冷却。经翻板冷却后,预成型半成品完成上下表面转换,板面温度为60℃;

91.12、缺陷扫描与修复。经自动扫描装置辨析缺陷并修补表面离缝等缺陷;

92.13、表面处理。砂光处理14.0mm半成品。

93.14、定型涂胶。胶黏剂为三聚氰胺-尿素-甲醛共缩聚树脂,双面涂胶量为290g/m2;

94.15、定型组坯。使用2.0mm厚整张化的单板,遵循相邻层单板纹理垂直交叉原则和芯层上下对称原则,自动组坯

95.16、定型热压。热压温度为150℃,热压时间240秒。

96.18、成品冷却。得到18mm最终产品。

97.其中,

98.三聚氰胺-尿素-甲醛共缩聚树脂合成。其中三聚氰胺:尿素:甲醛重量比为1:15:11。合成步骤:向反应釜中加入计量的甲醛水溶液,使用氢氧化钠水溶液调整ph至5.5,搅拌下加入尿素和三聚氰胺,控制温度为为80℃,保温反应30分钟,使用甲酸水溶液调整ph至5.0,控制温度为85℃,保温反应 60分钟后,使用氢氧化钠水溶调整ph至7.0,控制温度为60℃,反应30分钟,加入尿素并保温反应30分钟,得到所述树脂。

99.多羟甲基化合物改性的超支化三聚氰胺-尿素-甲醛共缩聚树脂合成。其中三聚氰胺:尿素:甲醛:多羟甲基化合物重量比为1:16:8:0.1。合成步骤:向反应釜中加入计量的甲醛水溶液,用乙二胺调整ph至7.5,搅拌下依次尿素和三聚氰胺,控制温度为在80℃,保温反应30分钟后,用酸性混合物调整 ph至5.0,加入计量的多羟甲基化合物,控制温度为60℃,反应30分钟,在用氢氧化钠水溶液调整ph至7.0,加入尿素并保温反应30分钟,得到所述树脂。

100.胶合板生产周期为4分钟,所得胶合板甲醛释放量为0.009mg/m3。

101.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。