1.本发明涉及钢铁冶金技术领域,尤其涉及一种铁钢界面生产系统。

背景技术:

2.炼铁主要是向炼钢提供铁水进行冶炼,目前钢铁企业铁水运输主要采用“一罐到底”模式,即一个铁水罐完成高炉铁水的承接、运输、缓冲储存、预处理、转炉兑铁和铁水保温工艺等全过程,减少铁水二次倒罐,节约铁水运输时间,降低铁水温降,减少因倒罐引起的环境污染,实现清洁生产,“一罐到底”的实施必须炼铁和炼钢步调一致,协同生产,在此过程中,钢铁企业为降低铁耗、提高废钢比,会在炼铁与炼钢之间更多地利用废钢,其中铁水罐加废钢是一种最简单高效的加入方式;

3.然而,上述操作中,存在以下缺点:

4.1、传统的铁水罐运输采用人工电话语音进行信息传递,容易导致信息沟通缓慢、部门协作率低,而且常出现信息滞后、信息不准等情况;

5.2、要实现“一罐到底”模式、降低铁水温降、提高废钢比等,铁钢界面布局很复杂;

6.3、铁水罐加废钢只是利用高温铁水的热量来熔化废钢,导致加入的废钢只能以轻薄料等易于熔化的废钢为主,不能充分合理的搭配不同品种的废钢;

7.因此,本发明提出一种铁钢界面生产系统以解决现有技术中存在的问题。

技术实现要素:

8.针对上述问题,本发明提出一种铁钢界面生产系统,该铁钢界面生产系统有利于构建信息化、系统化的“一罐到底”模式,信息时效性好,更加准确。

9.为实现本发明的目的,本发明通过以下技术方案实现:一种铁钢界面生产系统,包括控制系统和钢铁流程系统,所述控制系统包括人机交互界面和总控模块,所述钢铁流程系统包括炼钢厂、铁水罐、轨道、高炉、轨道衡、罐号识别装置、废钢加入点和烤罐点;

10.所述轨道设有多条,用于供铁水罐移动,所述轨道衡用于测量铁水罐皮重和毛重并录入总控模块,所述罐号识别装置用于对铁水罐的罐号识别并录入总控模块匹配皮重和毛重,所述总控模块用于设置废钢的搭配比,并根据空的铁水罐皮重数据自动选择加入废钢的配比,显示在人机交互界面上,所述废钢加入点用于根据总控模块确定的加入废钢的配比,向空的铁水罐加入废钢,所述高炉炉后利用自身产生的高炉煤气设置烤罐点,铁水罐中废钢加入高炉炼铁时,所述总控模块根据每条轨道的出铁情况和高炉下空位情况将空的铁水罐牵至对应的烤罐点进行烘烤,然后受铁的重的铁水罐送至炼钢厂。

11.进一步改进在于:所述铁水罐上设有对半开关的保温罩,用于自动开关对铁水罐进行保温,铁水罐送至炼钢厂后先到先用,用完的铁水罐从炼钢厂外落罐,每落完一个空的铁水罐同步盖住保温罩,高炉出完铁后重的铁水罐同步盖住保温罩。

12.进一步改进在于:从炼钢厂出来的空的铁水罐通过轨道运往高炉,空的铁水罐先经过轨道衡测量皮重,同时罐号识别装置对空的铁水罐罐号进行识别并匹配皮重数据于总

控模块内;之后承载铁的重的铁水罐送至炼钢厂时,通过轨道衡测量毛重,通过罐号识别装置识别罐号,与之前同罐号的皮重进行匹配对应,得出铁水罐净重。

13.进一步改进在于:所述总控模块中设有工艺方案写入模块,工艺人员根据铁水罐皮重、铁水温度、铁水成分、各废钢收得率、库存情况将各废钢进行搭配,设置各种废钢搭配比,并将各废钢的搭配比录入工艺方案写入模块,空的铁水罐皮重数据录入总控模块后,根据皮重数据自动选择加入废钢的配比,显示在人机交互界面上。

14.进一步改进在于:所述废钢加入点设在靠近高炉的轨道一侧位置处,废钢加入点不影响铁水罐的转运,所述废钢加入点设有废钢加入装置,在人机交互界面显示空的铁水罐加入废钢的配比后,废钢加入点,用于操作人员按配比重量准备废钢,并投入废钢加入装置中等待空的铁水罐,所述废钢加入装置用于向空的铁水罐中加入废钢。

15.进一步改进在于:所述废钢加入装置还用于在加入废钢时称重,同步在人机交互界面上显示各废钢的加入量数据。

16.进一步改进在于:所述铁水罐至高炉处,将废钢加入高炉炼铁时,所述总控模块根据每条轨道的出铁情况和高炉下空位情况将空的铁水罐驱动牵至对应的烤罐点等待高炉出铁,所述烤罐点上设有烘烤器,且烘烤器位于轨道的正上方,通过烘烤器对空的铁水罐进行烘烤。

17.进一步改进在于:所述高炉的炉下按“双罐”模式出铁,即高炉炉下每条轨道出满两个重的铁水罐后换另一条轨道出满两个重的铁水罐,每出满两个重的铁水罐即送至炼钢厂,如此交换直至出铁完成。

18.进一步改进在于:所述轨道上设有道岔,且道岔用于调节铁水管的行进方向,布局铁水罐至废钢投入点、烤罐点的路径。

19.本发明的有益效果为:

20.1、本发明通过总控模块进行数据录入和配比输出,通过人机交互界面显示配比、称重等数据,有利于构建信息化、系统化的“一罐到底”模式,信息时效性好,更加准确。

21.2、本发明通过给铁水罐加盖保温罩、空罐烘烤、调整配罐/送罐模式等多种方式,保持温度,减少铁水温降。

22.3、本发明的铁水罐加入废钢模式简单、高效、投资低,通过总控模块根据各种配比方案自动匹配,各废钢搭配加入更加合理、经济。

23.4、本发明在相邻轨道之间设置道岔,合理布局废钢投入点、烤罐点,铁钢界面布局简单、合理。

附图说明

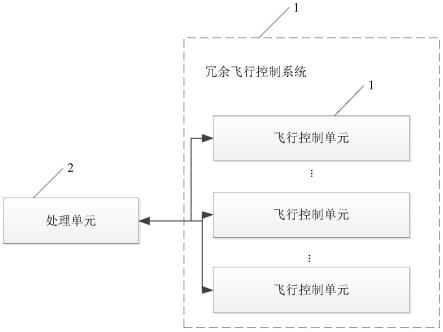

24.图1为本发明的钢铁流程系统示意图。

25.其中:1、炼钢厂;2、轨道;3、高炉;4、轨道衡;5、罐号识别装置;6、废钢加入点;7、烤罐点;8、道岔。

具体实施方式

26.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

27.实施例一

28.根据图1所示,本实施例提出了一种铁钢界面生产系统,包括控制系统和钢铁流程系统,所述控制系统包括人机交互界面和总控模块,所述钢铁流程系统包括炼钢厂1、铁水罐、轨道2、高炉3、轨道衡4、罐号识别装置5、废钢加入点6和烤罐点7;

29.所述轨道2设有多条,用于供铁水罐移动,所述轨道衡4用于测量铁水罐皮重和毛重并录入总控模块,所述罐号识别装置5用于对铁水罐的罐号识别并录入总控模块匹配皮重和毛重,所述总控模块用于设置废钢的搭配比,并根据空的铁水罐皮重数据自动选择加入废钢的配比,显示在人机交互界面上,所述废钢加入点6用于根据总控模块确定的加入废钢的配比,向空的铁水罐加入废钢,所述高炉3炉后利用自身产生的高炉煤气设置烤罐点7,铁水罐中废钢加入高炉3炼铁时,所述总控模块根据每条轨道2的出铁情况和高炉3下空位情况将空的铁水罐牵至对应的烤罐点7进行烘烤,然后受铁的重的铁水罐送至炼钢厂1。本发明通过总控模块进行数据录入和配比输出,通过人机交互界面显示配比、称重等数据,有利于构建信息化、系统化的“一罐到底”模式,信息时效性好,更加准确。

30.所述铁水罐上设有对半开关的保温罩,用于自动开关对铁水罐进行保温,铁水罐送至炼钢厂1后先到先用,用完的铁水罐从炼钢厂1外落罐,每落完一个空的铁水罐同步盖住保温罩,高炉3出完铁后重的铁水罐同步盖住保温罩。本发明通过给铁水罐加盖保温罩等方式,保持温度,减少铁水温降。

31.从炼钢厂1出来的空的铁水罐通过轨道2运往高炉3,空的铁水罐先经过轨道衡4测量皮重,同时罐号识别装置5对空的铁水罐罐号进行识别并匹配皮重数据于总控模块内;之后承载铁的重的铁水罐送至炼钢厂1时,通过轨道衡4测量毛重,通过罐号识别装置5识别罐号,与之前同罐号的皮重进行匹配对应,得出铁水罐净重。使用时,通过轨道衡4测量孔的铁水罐的皮重,测量重的铁水罐毛重,通过罐号识别装置5识别罐号,以此得出净重。

32.所述总控模块中设有工艺方案写入模块,工艺人员根据铁水罐皮重、铁水温度、铁水成分、各废钢收得率、库存情况将各废钢进行搭配,设置各种废钢搭配比,并将各废钢的搭配比录入工艺方案写入模块,空的铁水罐皮重数据录入总控模块后,根据皮重数据自动选择加入废钢的配比,显示在人机交互界面上。本发明中,空的铁水罐加入废钢模式简单、高效、投资低,通过工艺方案写入模块写入各种配比方案,总控模块根据皮重数据自动匹配配比方案,各废钢搭配加入更加合理、经济。

33.所述废钢加入点6设在靠近高炉3的轨道一侧位置处,废钢加入点6不影响铁水罐的转运,所述废钢加入点6设有废钢加入装置,在人机交互界面显示空的铁水罐加入废钢的配比后,废钢加入点6,用于操作人员按配比重量准备废钢,并投入废钢加入装置中等待空的铁水罐,所述废钢加入装置用于向空的铁水罐中加入废钢。所述废钢加入装置还用于在加入废钢时称重,同步在人机交互界面上显示各废钢的加入量数据。设立独立的废钢加入点6,便于工作人员通过废钢加入装置向铁水罐内加入废钢,废钢加入装置在加入废钢时称重,同步在人机交互界面上显示,信息时效性好,更加准确。

34.所述铁水罐至高炉3处,将废钢加入高炉3炼铁时,所述总控模块根据每条轨道2的出铁情况和高炉3下空位情况将空的铁水罐驱动牵至对应的烤罐点7等待高炉3出铁,所述烤罐点7上设有烘烤器,且烘烤器位于轨道2的正上方,通过烘烤器对空的铁水罐进行烘烤。本发明通过空罐烘烤等方式,保持温度,减少铁水温降。

35.所述高炉3的炉下按“双罐”模式出铁,即高炉3炉下每条轨道2出满两个重的铁水罐后换另一条轨道2出满两个重的铁水罐,每出满两个重的铁水罐即送至炼钢厂1,如此交换直至出铁完成。本发明通过调整配罐/送罐模式等方式,保持温度,减少铁水温降。

36.实施例二

37.根据图1所示,本实施例提出了一种铁钢界面生产系统,包括控制系统和钢铁流程系统,所述控制系统包括人机交互界面和总控模块,所述钢铁流程系统包括炼钢厂1、铁水罐、轨道2、高炉3、轨道衡4、罐号识别装置5、废钢加入点6和烤罐点7;

38.所述轨道2设有多条,用于供铁水罐移动,所述轨道衡4用于测量铁水罐皮重和毛重并录入总控模块,所述罐号识别装置5用于对铁水罐的罐号识别并录入总控模块匹配皮重和毛重,所述总控模块用于设置废钢的搭配比,并根据空的铁水罐皮重数据自动选择加入废钢的配比,显示在人机交互界面上,所述废钢加入点6用于根据总控模块确定的加入废钢的配比,向空的铁水罐加入废钢,所述高炉3炉后利用自身产生的高炉煤气设置烤罐点7,铁水罐中废钢加入高炉3炼铁时,所述总控模块根据每条轨道2的出铁情况和高炉3下空位情况将空的铁水罐牵至对应的烤罐点7进行烘烤,然后受铁的重的铁水罐送至炼钢厂1。使用时,从炼钢厂1出来的空的铁水罐通过轨道2运往高炉3,空的铁水罐先经过轨道衡4测量皮重,同时罐号识别装置5对空的铁水罐罐号进行识别并匹配皮重数据于总控模块内,然后空的铁水罐皮重数据录入总控模块后,根据皮重数据自动选择加入废钢的配比,显示在人机交互界面上,空的铁水罐至废钢加入点6处,废钢加入装置向空的铁水罐中加入废钢,在加入废钢时称重,同步在人机交互界面上显示各废钢的加入量数据,铁水罐至高炉3处,将废钢加入高炉3炼铁时,空的铁水罐驱动牵至对应的烤罐点7等待高炉3出铁,烘烤器对空的铁水罐进行烘烤,高炉3出铁至铁水罐,受铁的重的铁水罐送至炼钢厂1,通过轨道衡4测量毛重,通过罐号识别装置5识别罐号,与之前同罐号的皮重进行匹配对应,得出铁水罐净重;本发明通过总控模块进行数据录入和配比输出,通过人机交互界面显示配比、称重等数据,有利于构建信息化、系统化的“一罐到底”模式,信息时效性好,更加准确。

39.所述轨道2上设有道岔8,且道岔8用于调节铁水管的行进方向,布局铁水罐至废钢投入点6、烤罐点7的路径。使用时,通过道岔8的作用,调整铁水罐至废钢投入点6、烤罐点7的路径。

40.验证例:

41.以炼铁厂2座高炉为例:

42.炼钢厂出来的空罐以4个为一组,落好后盖好保温罩由机车牵出,先过轨道衡测量皮重,每个空罐过轨道衡时通过罐号识别装置扫描罐号,系统内各罐号与铁水罐皮重一一对应,测量完一组空罐后系统内会显示罐号、皮重、牵出时间等信息,同时系统内会匹配出各空罐需要加入各废钢品种的重量;废钢加入点根据系统内每个空罐各废钢的加入量配备废钢于废钢加入装置内,该组空罐牵至废钢加入点后打开保温罩,操作人员依次向空罐内投入废钢并将各废钢的实际重量录入系统内(允许各废钢加入量偏差

±

1吨),该组空罐加完废钢后,根据炉下称重系统显示的出铁情况及各高炉炉后补罐位空罐情况按两个一组合理分配空罐至高炉炉后烤罐点进行空罐烘烤(每条轨道线上并排设置2个烘烤器)。各高炉出铁按“双罐”模式、“3 1”配罐,每条线出满2个重罐切换“主”、“副”线出铁,切换“主”、“副”线时烤罐器关火并将烤罐点的空罐牵至“副”线补罐位,“主”线出满铁的2个重罐盖好保温

罩,先过轨道衡测量毛重,同时通过罐号识别装置扫描罐号,系统内同罐号的空、重罐数据匹配,自动得出铁水罐净重,测完的重罐送炼钢厂。

43.该铁钢界面生产系统通过总控模块进行数据录入和配比输出,通过人机交互界面显示配比、称重等数据,有利于构建信息化、系统化的“一罐到底”模式,信息时效性好,更加准确;且本发明通过给铁水罐加盖保温罩、空罐烘烤、调整配罐/送罐模式等多种方式,保持温度,减少铁水温降;同时,本发明中,空的铁水罐加入废钢模式简单、高效、投资低,通过总控模块根据各种配比方案自动匹配,各废钢搭配加入更加合理、经济;另外,本发明在相邻轨道之间设置道岔,合理布局废钢投入点、烤罐点,铁钢界面布局简单、合理。

44.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。